长联大跨既有裂缝预应力混凝土连续箱梁结构性能监测与分析

张志强

(1.河北交规院瑞志交通技术咨询有限公司 石家庄市 050091; 2.河北省公路安全感知与监测重点实验室 石家庄市 050091)

0 引言

自上世纪80年代以来,国内大跨径预应力混凝土连续箱梁大量修建,随着服役期的增加,现已建成的大跨径预应力连续箱梁梁体频繁出现不同程度的结构性病害,特别是箱梁腹板斜裂缝和跨中长期下挠等病害,严重威胁了桥梁结构的耐久性和安全性,并在一定程度上阻碍了大跨径预应力混凝土连续箱梁的应用与发展[1]。以某在役长联大跨既有裂缝预应力混凝土连续箱梁桥为依托,对其腹板裂缝、梁体挠度、控制截面应变等关键参数进行监测,结果表明:监测周期内,既有裂缝(长度、宽度、数量)未发生明显变化,基本处于稳定状态;梁体挠度响应变化较为稳定,校验系数基本处于0.19~0.30之间,未发生影响结构安全或使用功能的变形;主要控制截面应变变化较为稳定,校验系数基本处于0.2~0.3之间,无明显的不可逆转的单向变化趋势;主梁受力状态未发生明显变化,总体处于安全状态。为该桥梁病害后续的维修处治决策提供必要的数据支撑。

1 工程概况

某大跨长联预应力混凝土连续箱梁桥,主桥跨径组合为65m+10×110m+65m,一联总长1230m,纵坡0.8%,横坡2%,主桥预应力混凝土连续梁由两幅单箱单室的箱梁构成,两箱梁中心距14m,净距1.0m,全宽27m。单箱顶宽13m,底宽6.5m,腹板为直腹板,腹板厚度35~50cm,底板厚度28~140cm,顶板厚度28cm,中间支点根部梁高6.0m,跨中梁高2.8m,箱梁底面按圆弧线变化,全桥仅在支点处设有横隔板,主桥箱梁采用纵、横、竖向三向预应力体系。下部结构采用圆端形混凝土实体墩。设计荷载等级为汽车-超20级,挂车-120级。桥梁纵断面、横断面示意图见图1、图2。

图1 桥梁纵断面示意图

图2 桥梁横断面示意图(单位:cm)

2 现状裂缝特征及分析

2.1 现状裂缝特征

根据近年该桥外观定期检查结果,该桥多跨箱梁均出现不同程度的多条腹板斜向裂缝、顶板纵向裂缝等裂缝类病害。

(1)各孔箱梁腹板斜向裂缝主要分布在近L/4和3L/4处的腹板内侧和外侧,见图3,裂缝走向与水平向基本呈30°~40°左右夹角,裂缝长度0.7~2.6m,个别跨越相邻浇筑节段,典型裂缝宽度为0.06~0.20mm,近截面中性轴处裂缝宽度较大,在箱梁梁体基本成对称分布形式。

(2)各孔箱梁顶板纵向裂缝主要分布在近L/2处的顶板底面,横向接近箱梁纵轴线,裂缝长度为1.2~3.5m,典型裂缝宽度为0.08~0.14mm。

图3 箱梁腹板斜裂缝典型分布示意图(单位:cm)

2.2 既有裂缝分析

2.2.1腹板斜裂缝

箱梁腹板斜裂缝通常称为主拉应力裂缝,一般近L/4处箱梁在剪切应力和弯曲应力共同作用下,腹板局部主拉应力过大,并超过混凝土极限抗拉强度而开裂。对于箱梁腹板应力问题,可将其简化为平面应力问题,腹板主拉应力计算公式为:

(1)

主拉应力方向与水平向夹角α为:

(2)

式中:σtp为作用频遇组合和预加力产生的混凝土主拉应力;σcx为由作用频遇组合和预加力计算的弯矩Ms产生的混凝土法向应力;σcy为混凝土竖向压应力;τ为在计算主应力点,由预应力弯起钢筋的预加力和按作用频遇组合计算的剪力Vs产生的混凝土剪应力。

由式(1)、式(2)可以得出,混凝土的主拉应力大小取决于其纵向正应力、竖向正应力和剪切应力,跨中主拉应力方向为竖向,由跨中向墩顶其与水平向夹角逐渐减小。在箱梁腹板尺寸满足规范要求的截面设计基础上,适当增大纵向预应力可以使主拉应力减小,若同时施加足够大的竖向预应力,可以很大程度上抵消箱梁腹板的主拉应力[2]。

在上述理论分析基础上,并结合相关文献资料[2-4],对箱梁腹板斜裂缝成因总结分析:

(1)原设计规范[5]较现行设计规范[6]对斜截面混凝土容许主拉应力的取值偏大。

(2)设计中对箱梁空间效应和横向效应考虑不足。

(3)原设计规范温度计算模式与实际温度效应差异较大。

(4)梁高较小的部位,竖向预应力钢筋长度变小,预应力损失过高。

(5)施工缺陷致使竖向有效预应力损失严重,或竖向预应力钢筋张拉不到位。

(6)混凝土抗拉强度离散性很大,局部混凝土实际极限抗拉强度不足。

(7)实际运营荷载较原设计规范活载超载。

以上因素,均使混凝土实际主拉应力超过其实际抗拉强度,导致箱梁腹板产生斜裂缝。

2.2.2顶板纵向裂缝

顶板纵向裂缝通常沿纵轴不连续延伸,宽度也较小,主要原因如下:

(1)混凝土水化热、收缩作用引起横向应力过高。

(2)顶板横向预应力筋预应力损失过高或张拉不到位。

(3)超载运行导致顶板横向弯矩过大。

(4)箱梁内外温差变化引起的横向应力估计不足。

(5)纵向预应力设计过大,引起横向拉应力超过混凝土的抗拉强度。

3 监测内容

为分析结构性能参数在运营环境下的发展变化,掌握结构运行状态,为既有病害的处治维修决策提供数据支撑,对典型腹板斜裂缝、顶板纵向裂缝、主梁挠度及应变等关键参数进行监测。

采用有限元程序对主梁结构进行受力分析,在设计荷载作用下,主桥第4~第8孔主梁弯矩、挠度及腹板主拉应力无明显差异,且较其余孔跨荷载效应偏大。主梁弯矩、挠度以及腹板主拉应力分布如图4~图6所示。

图4 设计荷载作用下主梁弯矩图

图5 设计荷载作用下主梁挠度图

图6 设计荷载作用下主梁腹板主拉应力图

根据结构受力特点,并结合现状裂缝分布特征,选取该桥裂缝病害较为严重的右幅主桥第4孔作为典型监测孔跨,在2021年9月—12月的每月不同典型监测时段(9月27日—30日、10月27日—30日、11月15日—18日、12月4日—7日)实施监测。

表1 桥梁结构性能监测内容

4 监测结果

4.1 箱梁裂缝监测结果

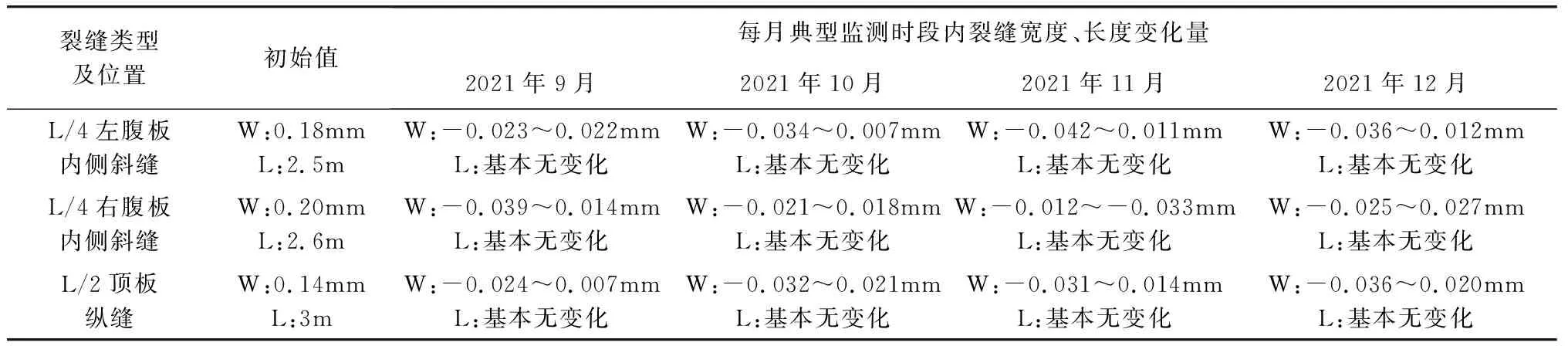

利用裂缝传感器对监测孔跨箱梁左(右)腹板内侧斜裂缝、顶板纵缝宽度进行定期监测。在不同典型监测时段内,箱梁腹板斜缝、顶板纵缝裂缝宽度变化量较小,宽度最大扩展量为0.033mm,宽度变化与环境温度具有一定的相关性,无明显不可逆转的单向变化趋势,所监测裂缝的长度、宽度、数量均未发生明显变化。裂缝变化情况如表2所示,典型裂缝宽度监测曲线如图7、图8所示。

表2 监测孔跨箱梁既有裂缝变化情况表

图7 监测孔跨箱梁L/4左腹板内侧斜缝宽度变化典型监测曲线

图8 监测孔跨箱梁L/2顶板纵缝宽度变化典型监测曲线

4.2 箱梁挠度监测结果

(1)主梁挠度最大响应分析

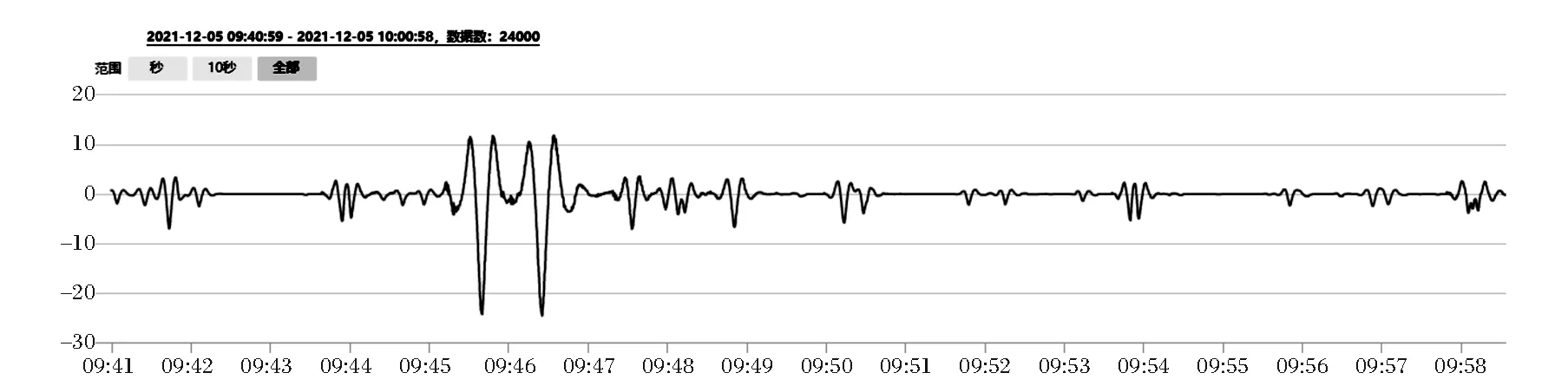

利用动挠度传感器对监测孔跨箱梁L/4、L/2、3L/4的动态挠度进行定期监测。在不同典型监测时段内,运营荷载作用下,各挠度测点响应峰值比较稳定,均小于黄色预警阈值,未发生影响结构安全或使用功能的变形。不同监测时段内监测孔跨主梁挠度最大响应如表3,典型挠度监测时程曲线如图9所示。

(2)不同温度下主梁恒载变形分析

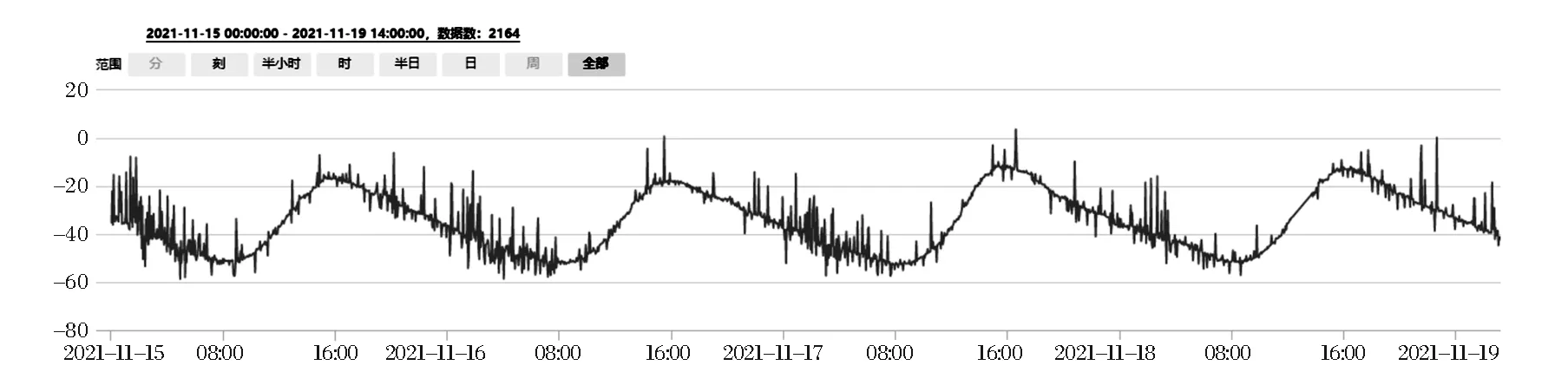

在不同典型监测时段内,不同温度下主梁恒载变形比较稳定,变化量均较小,无明显的不可逆转的单向变形趋势。在不同监测时段内各测点随温度变化挠度如表4所示,典型温度效应时程曲线如图10所示。

表3 监测孔跨箱梁主梁挠度最大响应统计表

(3)车辆荷载作用下挠度校验系数分析

结合结构监测系统的精度及实际评估需要,采用运营荷载准静态、动态效应分离技术,提取典型监测时段内L/4截面、跨中截面、3L/4截面挠度监测最大响应,将车辆荷载下挠度较大的车辆经过主要位置时的结构挠度校验系数作为评价指标,评判桥梁承载能力和工作状态。

图9 监测孔跨箱梁主梁挠度典型监测曲线

表4 监测孔跨箱梁主梁随温度变化挠度变化量统计表

图10 监测孔跨箱梁主梁随温度变化挠度典型监测曲线

在不同典型监测时段内,主梁挠度校验系数比较稳定,刚度无明显退化趋势,并且均小于1,结构刚度满足要求,结构整体工作性能良好。在不同监测时段内各监测断面挠度校验系数如表5所示。

4.3 箱梁应变监测结果

在不同典型监测时段内,主梁梁底应变变化比较稳定,变化量均较小,主要控制截面应变校验系数基本处于0.2~0.3之间,无明显的不可逆转的单向变化趋势,主梁受力状态未发生明显变化。典型监测曲线如图11所示。

表5 典型监测时段内监测孔跨箱梁主梁挠度校验系数

图11 监测孔跨箱梁主梁L/2截面梁底应变典型监测曲线

5 结语

根据既有裂缝混凝土连续箱梁典型桥跨特征时段内的主梁裂缝、挠度、应变监测数据分析结果,得到主要结论如下:

(1)混凝土连续箱梁既有腹板斜缝、顶板纵缝裂缝宽度变化量较小,无明显不可逆转的单向变化趋势,所监测裂缝的长度、宽度、数量均未发生明显变化,裂缝基本处于稳定状态。

(2)主梁挠度响应比较稳定,未发生影响结构安全或使用功能的变形;不同温度下主梁恒载变形比较稳定,无明显的不可逆转的单向变形趋势;主梁挠度校验系数比较稳定(基本处于0.19~0.30之间),结构刚度无明显退化趋势,结构整体工作性能良好。

(3)主梁梁底应变变化比较稳定,变化量均较小,主要控制截面应变校验系数基本处于0.2~0.3之间,无明显的不可逆转的单向变化趋势,主梁受力状态未发生明显变化。

综合上述结构响应监测结果,现阶段该混凝土连续箱梁既有裂缝病害已基本处于稳定状态,主梁挠度和应变响应较为稳定,主梁受力状态无明显变化、刚度无明显退化,主梁结构总体处于安全状态。但由于混凝土箱梁腹板斜裂缝不能像正截面裂缝大多数使用状况下均为闭合的,而是出现后会始终处于开裂状,为保证结构耐久性和安全性,建议现阶段对其既有腹板斜缝、顶板纵缝进行封闭处治,必要时可采取粘贴钢板或预应力碳板加固处治,维修加固后继续跟进混凝土箱梁结构响应监测,如若发现结构响应出现异常变化,及时采取处治措施。