HOWO轻卡驾驶室颗粒缺陷的原因分析和改进

徐洪鹏,崔俊路,张西强,王景帅,李喜艳,周敏堂

(重汽(济南)轻卡有限公司制造公司,山东 济南 250200)

伴随科技的进步和生活水平的提高,商用车客户在关注整车配置的同时,也对外观质量提出了越来越高的要求。作为涂膜中的小块异状物[1],颗粒(也称“脏点”)是影响产品外观品质的最常见缺陷之一。为进一步提升HOWO(豪沃)轻卡驾驶室的外观品质,本文针对颗粒缺陷进行了较为系统的分析,并提出了相应的改进措施。

1 颗粒缺陷的现状

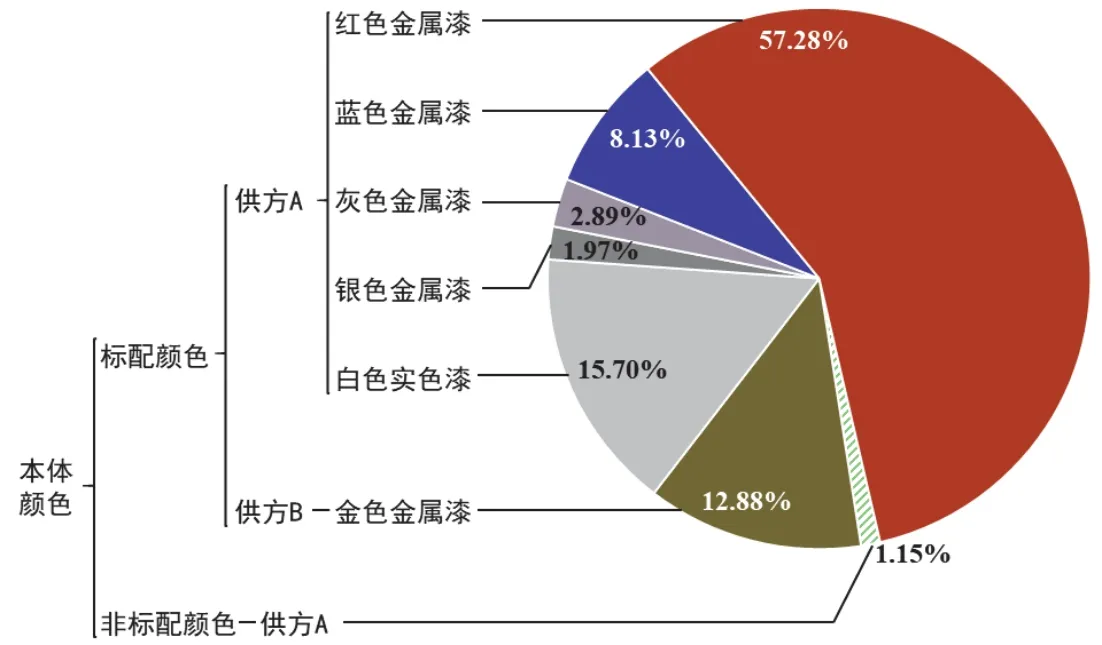

HOWO驾驶室底材为外购的冷轧钢板,由笔者所在公司完成冲压、焊装、涂装等工艺。根据客户对颜色的不同需求,目前已累计开发152种本体颜色。依据市场反馈情况,本体颜色又分为标配颜色(共6种)和非标配颜色(共146种)。涂料均为外购,由供方A和供方B供货。图1示出了2021年各颜色占比。

图1 HOWO轻卡驾驶室本体颜色分类及产量占比Figure 1 Classification of the paints used for HOWO light truck cab by color and their production percentages

为了简化对颗粒缺陷的分析过程,根据驾驶室颜色的属性、产量和供方的不同,选择如下3种标配颜色作为研究对象:

(1) 红色金属漆:产量最高的金属漆,由供方A供货;

(2) 金色金属漆:产量第二的金属漆,由供方B供货;

(3) 白色实色漆:产量第二的油漆,标配颜色中唯一的实色漆,由供方A供货。

根据生产经验,定义当颗粒直径φ∈[1.0, 3.0](单位:mm,后同)时为大颗粒,当φ∈(0.0, 1.0)时为小颗粒。表1是2021年第4季度抽样统计的900辆驾驶室面漆下线后各部位的颗粒分布情况。由此可得出如下结论:

表1 面漆下线后驾驶室各部位的平均颗粒数量Table 1 Average number of particles at different parts of cab after topcoat painting

(1) 驾驶室各部位单位面积的平均颗粒数量基本一致,说明颗粒数量与位置无关;

(2) 金属漆的颗粒比实色漆多,尤其是小颗粒;

(3) 不同供方的油漆品质存在差异,供方A金属漆的颗粒数量比供方B实色漆的颗粒数量多,这一差异也主要体现在小颗粒缺陷上。

2 颗粒缺陷的来源和原因分析

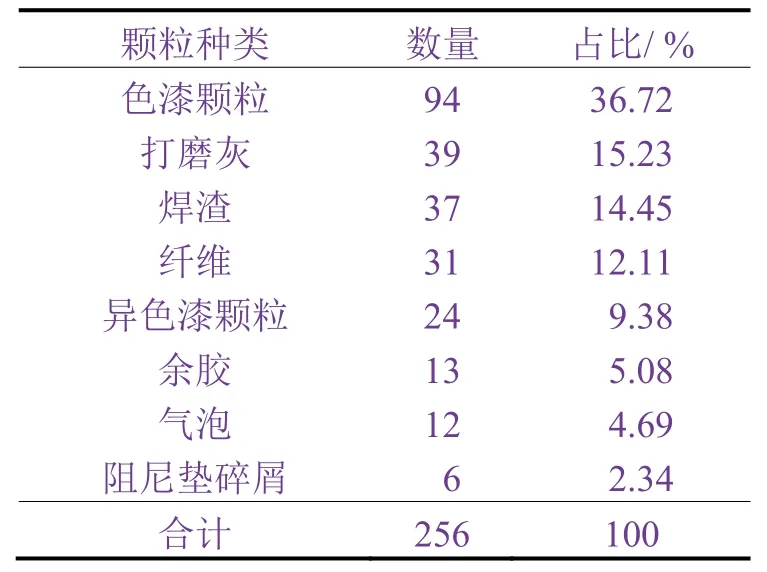

为确定颗粒缺陷的来源,累计提取256份颗粒样品,将样品水平切割后,通过光学显微镜观察内含物。经分析确认,颗粒源主要为色漆颗粒、打磨灰、焊渣、纤维、异色漆颗粒、余胶、气泡、阻尼垫碎屑等杂质。图2和表2示出了各种颗粒源的显微结构和占比。色漆颗粒主要产生小颗粒缺陷;其余7类颗粒源既可产生大颗粒,也会产生小颗粒缺陷。根据统计结果,为提纲挈领地解决颗粒问题,着重对前5类颗粒源(合计占比87.89%)进行分析。

图2 各类颗粒源的显微结构Figure 2 Microstructures of various particle sources

表2 各类颗粒源的数量和占比Table 2 Numbers and percentages of various particle sources

2.1 色漆颗粒

色漆颗粒来源于施工油漆本身。为了产生闪烁效果,金属漆一般会添加粒径较大的珠光粉或铝粉[2],因此在相同条件下比其他色漆更容易形成颗粒。主要产生原因如下:

(1) 金属漆原料中的珠光粉粒径较大、添加量较高。供方A的珠光粉原料粒径D90≤45 μm、添加量为6%,而供方B的珠光粉原料粒径D90≤25 μm、添加量为4%,因此前者产生的颗粒比后者多。

(2) 油漆生产过程中研磨、分散不充分,导致油漆状态不稳、分散质聚集。

(3) 输调漆系统中滤袋孔径较大、更换频率较低,导致过滤效果不良。

(4) 静电喷涂过程中雾化效果不佳,导致漆雾聚集。

(5) 清漆层偏薄,部分极小颗粒暴露。

2.2 打磨灰

打磨灰来源于电泳底漆的打磨。主要产生原因如下:

(1) 电泳底漆缺陷较多,打磨量大,产生大量打磨灰。

(2) 打磨工位完成后,吹扫、擦净工位未达到工艺要求,内腔、夹缝中有打磨灰残留。

2.3 焊渣

焊渣来源于冲压件的焊装过程,是焊接飞溅或打磨产生的金属屑。主要产生原因如下:

(1) 焊装下线工位的质检人员未完全检出焊渣。

(2) 电泳前处理中,金属焊渣未被磁棒吸附或水洗掉。

(3) 电泳下线工位的质检人员未完全检出电泳漆膜上的焊渣缺陷。

2.4 纤维

纤维来源于各类织物。主要产生原因如下:

(1) 擦净工位使用的黏性纱布、手套等质量较差,导致纤维掉落。

(2) 车身板材搭接位置存在锐利边角,擦净过程中黏性纱布、手套被刮破,产生纤维。

(3) 生产现场人员衣物携带的纤维。

(4) 喷漆室空气过滤系统失效,导致外部环境中的纤维进入喷漆室。

2.5 异色漆颗粒

异色漆颗粒来源于现场工位器具或空气中的色漆杂质。主要产生原因如下:

(1) 工位器具(如滑撬、面罩支架、门钩等)上附着的异色漆颗粒污染面漆。

(2) 喷漆室内操作人员工作服、静电喷枪枪套上附着的异色漆颗粒污染面漆。

(3) 喷漆室内空气中悬浮的异色漆颗粒污染面漆。

3 提升措施

(1) 全面调整油漆配方。经过多次验证,在产品外观和性能保持不变的前提下,将供方A的红色金属漆中珠光粉的粒径调整到不超过25 μm,其添加量调整为4%。其余标配金属漆以此为例进行配方调整、验证和应用。

(2) 调整输调漆系统中滤袋的规格,金属漆改用120目滤袋,实色漆和清漆改用200目滤袋。

(3) 采购超声波清洗机,对静电喷枪的成型空气罩进行及时、有效的清洗,清洗频次提高到每班2次。

(4) 将清漆膜厚提高到40 μm。

(5) 在电泳接车工位增加对白皮驾驶室的人工预除油工序。

(6) 调整高温链条油型号和加油频次。经突沸试验、蒸发量试验和涂料配套试验后,选择不产生电泳漆缩孔、蒸发量小的高温链条油,加油频次降到每4个循环1次。

(7) 通过增加工艺孔、人工冲洗、倾斜驾驶室等措施来优化电泳流痕问题,减少打磨量。

(8) 排查打磨、吹扫、涂胶等工具上使用的润滑油,选择满足要求的辅料[3]。

(9) 每天清洁1次电泳烘干炉和面漆烘干炉。

(10) 在电泳线过滤系统的过滤器中搭配使用除油滤袋和普通滤袋。

(11) 改造磷化除渣系统,提高磷化渣的去除率。

(12) 在打磨工位后增加自动吹扫设备,减少驾驶室内外表面、内腔及缝隙中打磨灰的残留。

(13) 在喷涂面漆前的擦净工位增加踏台,应擦净全车(包括车顶),且擦拭2遍。

(14) 每天清洗1次电泳线洪流水洗工位的磁棒。

(15) 严格要求操作者按作业指导书执行,加强对各工位质检员的培训,从严控制产品的品质。

(16) 优化黏性纱布品质,选用无残胶、高黏度的低纤维擦布或长涤纶纤维纱布。

(17) 在喷涂面漆前的擦净工位,操作者在擦拭时应避开车身板材搭接位置的锐利边角。

(18) 在涂装车间、喷漆室入口等位置,延长风淋强度和时间;铺设粘灰垫,并且每天更换。

(19) 进入现场的人员统一更换杜邦服、专用劳保鞋(或戴脚套),杜邦服应每天清洗。

(20) 优化喷漆室的送风系统,彻底清理风道和水道,确保通畅。点检频次为每周1次,清理频次为每季度1次。

(21) 每天对喷漆室内的风速和风向进行首检,调整风阀开关角度,保证喷漆室内的风向为垂直向下,令空气中的漆雾快速进入水旋。

(22) 将涂装车间内送风系统过滤棉的更换频次提高到每月1次。

(23) 优化喷漆室的密封性,对建筑缝隙进行封堵,严格限制人员进出,减少空气杂质的进入。

(24) 优化涂装车间的密封性,在与焊装车间、总装车间的连廊和出入口设置风幕,减少空气杂质的进入。

(25) 积极推进驾驶室内腔自动化喷涂项目[4],取消人工预补工位。

(26) 选取2辆报废的驾驶室作为粘灰车使用,在其表面涂满粘尘胶,每天开线前由粘灰车作为首车吸附灰尘。

(27) 定期清理工位器具(如滑撬、面罩支架、门钩等),清洗频次提高到每月1次。

(28) 每天清洗1次静电喷枪外套。

(29) 调整静电喷涂机器人程序,在换色喷涂时延长空喷洗枪的时间。

(30) 对冲压、焊装及涂装车间所用辅料、涂料的供方进行周期性制造过程审核,确保产品满足使用要求。

4 提升效果

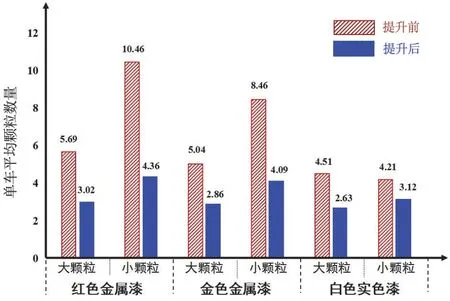

根据上述措施,在4个月内完成颗粒缺陷的专项提升。从图3可知,3种色漆的外观均大幅提升,单车颗粒数量大幅降低。在考虑各颜色产量的情况下,与提升前相比,驾驶室颗粒缺陷的发生频次降低了52%以上。

图3 提升前后单车平均颗粒数量Figure 3 Average particle number per vehicle before and after implementation of improved measures

除了采取上述改进措施外,在面漆下线后还要通过抛光、小修等工序减少颗粒缺陷,确保轻卡驾驶室表面没有直径在1 mm以上的颗粒。