AGV小车在汽车涂装生产线上的应用

刘品言,张川,赵剑,张红军,孙世靖,张雪超,胥冉

(中国汽车工业工程有限公司,天津 300000)

自动导引车(俗称AGV小车)发展由来已久,在20世纪50年代已经开始得到应用,到21世纪初期日臻成熟,在工业制造和仓储物流领域到处都有它的身影(如图1所示),其工件载重能力也能够覆盖几百公斤到数十吨不等,适用于从日用品物流到大型重型机械设备转运等工作,应用场景也随着工厂数字化、智能化的发展得到了极大的拓展。目前AGV以欧美、日本等发达国家和地区的技术为主,在全世界范围内得到了广泛应用。近年来,随着中国国内网上消费市场的快速兴起及汽车制造领域达到年2 000万以上的产销量,加之制造业人力成本不断上升,劳动力开始出现短缺现象,而AGV小车由于技术不断进步,其制造成本不断降低,国内AGV小车的生产和应用越来越普遍。

图1 典型的AGV小车Figure 1 Photo of a typical AGV

1 AGV小车的优点

AGV小车作为一种智能运载工具,目前主要有五大优点:

(1) 节省人力。AGV的运行过程可以无人化操作,这也是传统的叉车、物流牵引车所不能比拟的,企业的人工成本得到了降低。

(2) 高柔性。AGV可以在通过性允许的条件下通过调度程序的控制来实现路径转移,在设备位置变化后简单通过调度编程即可实现路径更新[1]。

(3) 使用成本低。单体小车价格较低,且由于其原理简单,因此便于机电元件维护和更换。

(4) 人机工程好。目前越来越多的应用场景尝试将机器人、机械臂配合视觉技术集成在AGV小车上,以适应各种高度的库位需求,使工人的搬运强度和难度大大降低。

(5) 零排放,没有尾气污染。对很多车间来说,空气质量一直是职业健康的重要关注点之一。AGV在使用上延续了电瓶车的优势,可以自动充电,没有尾气排放,不会对车间的空气产生污染。

2 AGV系统的组成

AGV小车主要是由车体、车载控制系统、调度控制系统、导航系统、行走系统、供电系统、安全与辅助系统、工艺执行系统等组成,根据上位调度系统的指令在 PLC(可编程逻辑控制器)或者单片机控制器的程序控制下完成移动及工艺动作。其中车载的控制系统、导航系统、行走系统及供电系统是AGV小车的核心组成。

2.1 控制系统

在AGV小车的结构中,PLC或单片机控制器是控制的核心单元,障碍物识别传感器(如P+ F 2000或Sick Visionary T)为控制系统提供外部信号输入并转化为数字信号。PLC对信号进行处理后,输出数字量信号控制电机驱动器,从而控制AGV小车的行走或停止。小车车体上一般安装有操控面板,包含启动、停止、复位、急停等按钮,同时应当有电源指示、运行指示,急停指示、故障指示以及报警提示等功能。

2.2 导航系统

导航系统是保证AGV小车能沿正确路径行走的关键。随着技术进步,AGV的导航系统按有无导引路线大致分为3种:

(1) 磁导航方式。此方式一般需要对地面进行基本改造,在规划好的行走路径上铺设磁条或磁钉,通过磁感应信号进行导航。此种方式的优点是成本低廉,磁感应信号稳定,缺点是磁条容易被其他金属机械碰伤,不便于清理和维护,尤其对于汽车涂装车间来说,磁条可能成为灰尘积聚的源头,令涂装车间中防尘保洁的难度增大,因此不建议涂装车间采用磁导航方式。

(2) 光学控制的导航方式。这种方式主要有基于二维码和色带的两种常见方案。利用惯性导航原理,通过在一定间距的地面上(一般间隔500 ~ 1 500 mm)设置二维码条,当小车经过每个二维码时,可以根据程序设定确定下一个行走动作。这种方式的优点是灵活性高,便于改造或适配新的设备布局,而且拥有较高的精度。然而二维码也容易被污染或者出现缺损。为了防止二维码污损而失效,可考虑采用钢印方式制作二维码或者自我多重备份,以确保部分二维码的缺失不会影响扫描结果。色带则对周边光源比较敏感,而且需要经常维护,可靠性不高。

(3) 空间导航方式。此方式往往需要利用反光板或激光SLAM(simultaneous localization and mapping,即同时定位与建图)导航。在AGV行驶路径周围固定位置安装精确的反光板,AGV通过发射激光束,同时采集反射的激光束,从而确定当前位置,通过运算来实现导航;SLAM导航则是通过激光雷达实时观测周围场景,创建地图并修正AGV的空间位置来实现导航。空间导航的优点是无需大量的地面基础改造,但SLAM导航对环境条件要求较高,灵活度不高,因此并未在汽车制造车间大量应用。

对于汽车涂装车间而言,易维护性和灵活性都是很重要的考虑因素。具体采用哪种导航方式,应根据使用的环境和功能来判断。有时当单一导航方式无法满足所有功能需要时,则可以考虑多种导航共同作用的复合导航方式。

2.3 行走系统

在国内,AGV制造领域主要采用无刷直流电机作为小车的动力电机[2]。

无刷电机控制的基本原理是:PLC把外部传感器提供的信息输送给无刷电气驱动器发出控制指令,无刷电机驱动器按照设定的参数控制电机的启动、停止、调速等。

2.4 供电系统

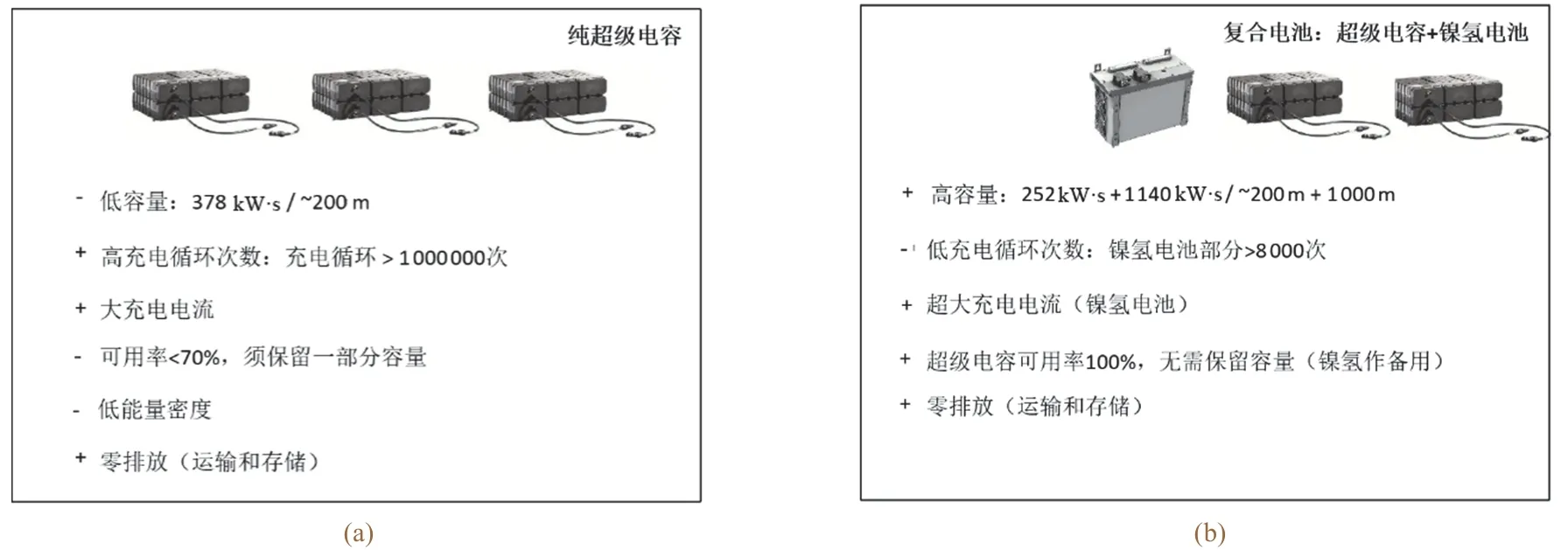

电池是保证AGV转运效率和产线节拍的关键,AGV应设有电能监控系统,合理计算电能使用状态并执行自动充电任务[3]。对于电池的应用,国外通常倾向于使用超级电容作为能量储存介质,有时也利用混合电池(如以超级电容为主,镍氢电池作为备用),它们各自的优点见图2。在苛刻条件下,为了减小超级电容的质量,也可采用边走边充的方案,这样就需要在地面预埋无线充电线缆(一般无线充电电缆单根不超过80 m),因此对地面基础的改造工作较多。而国内厂商更多地使用锂电池,由于动力电池在国内应用广泛,动力电池在能量密度和充放电效率方面得到了大幅提升,因此锂电池的应用更为广泛。

图2 超级电容(a)和复合电池(b)的对比Figure 2 Comparison between supercapacitor (a) and composite battery (b)

3 AGV小车在汽车涂装生产线上的应用

时下各整车厂为实现自动化柔性运输及装配,都在尝试将AGV应用于车间物流转运。由于具有高柔性和可编程特性,AGV已经大面积替代现有人工驾驶拖车对料架进行转运(如图3所示),以冲压、焊装和总装车间物流分拣应用最为典型[4]。此外由于理论上可以集成各种类型的工装或夹具,AGV被逐渐应用在生产主线的各种合装或装配的场合,如底盘合装线、车门分装线、发动机分装线等区域。AGV也有背负式、牵引式、潜入式、叉车式等多种负载方式,以应对不同的实际场景。

图3 物料货架AGVFigure 3 AGV for conveying material shelf

涂装生产线由于工艺复杂,各工序之间往往只能采用传统的机运系统(如前处理电泳摆杆和翻转机,烘干炉中的高温辊床等),由于要满足工艺所需的环境要求,因而对AGV的使用场景并不友好。然而,基于人效提升和自动化程度的需求,部分整车厂逐渐开始尝试在涂装车间某些场景中应用AGV,主要有两类:

第一类,生产线边物流流转。利用AGV代替原有的牵引车和物料配送工人,进行产线边物料架运输(如工装夹具拆装,垫片、堵件安装),如图4所示。由于涂装车间的运输通道往往受限,因此许多区域仍然需要人车混流通行,而AGV的体型一般小于料架尺寸,能以潜伏方式牵引料架行走。此种情况下往往需要对原有固定料架同步做基本的改造,使得料架满足一定的尺寸要求,料架底部要有足够的高度令 AGV进行潜伏运输,同时还要确保工人能够便利地取到工装夹具。在确定AGV数量的过程中需要考虑结合交通管制规则来确定相应的拥堵系数(15% ~ 20%),并根据充电位置与运输主线路的位置关系而考虑一定的充电系数(25% ~30%),当然也可以通过仿真模拟来验证物流方案的可行性。

图4 物料AGV操作流程Figure 4 Operation flowchart of AGV for conveying materials

第二类,在涂装主线与储备区之间进行车身转运,比如集中布置点修补和重返修线,在车身修补的工作间与储备区之间利用AGV进行输送。此方案的思路是:对于修补线来说,底漆修饰、面漆修饰和点修补等工种在工作内容和工具方面有很多相通点,一般都要进行点打磨、补漆、用烤灯烘烤等工作,工人进行了相同的培训之后经常可以互为补充,这样在特殊情况出现(如有大批次质量缺陷)时,可以实现人员岗位的柔性调动,从而缓解因大批次质量缺陷而导致的停产。

点修补采用集中布置后,对应的上下游工艺布置也需要进行相应调整,以确保物流顺序和车身方向满足要求。根据仿真模拟,对于60 JPH涂装生产线上集中布置的点修补和重返修区域,在点修补率13%、重返修率2%的情况下,至少需要设置40个以上如图5所示的存储库位,同时考虑到AGV安全行驶速率、交通管制规则、先进先出等要素,一般要保证有5 ~ 6台AGV。

图5 适配车身的存储位Figure 5 Storage position of car body

笔者相信,AGV在涂装领域的应用不会止步于小区域的应用或者单纯代替辅料转运小车,而是会逐步研发出能够应用于局部苛刻环境的AGV设备。目前中汽工程已针对新型干式纸盒漆雾捕捉系统,开发出了可以自动进行纸盒更换的AGV小车,能够在过滤纸盒需要更换时,在不停产的情况下由AGV小车自动用新纸盒替换废纸盒,并将废纸盒送到指定存放区。此种应用不仅最大程度地避免了工人与危废物品及有刺激性气味的废纸盒接触的机会,而且极大地提高了效率。

4 结语

AGV作为高柔性、结构简单、维修便利的自动输送设备,在智慧仓储和工业自动化领域正以每年高于40%的市场增长量高速发展,汽车冲压、焊装和总装生产线都在物流储运和数字化生产领域大量地以AGV系统代替传统的物流技术,汽车涂装制造领域也已经开始利用其优势来提高人效和生产柔性。AGV小车的发展为未来数字化工厂和无人化工厂的实现提供了重要的技术支撑。相信随着视觉自动识别、空间导航、机器人自动化集成等领域的进步,AGV作为柔性输送的典型应用,在涂装制造领域将具有更加广泛的应用场景。