钢结构高膜厚热喷锌施工工艺研究

吴伟,王洋,*,姜其岳,宋瑛华

(1.山东核电设备制造有限公司,山东 海阳 265100;2.烟台市核电设备工程技术研究中心,山东 海阳 265100)

热喷锌的原理是将喷锌机三相交流电经变压器降到36 V安全电压以下,然后通过整流装置输出直流电,正、负两极分别接到喷枪和锌丝上,利用大电流使锌丝熔化,由电磁阀控制压缩空气,将熔融状态下的锌液喷射到金属表面,随着锌液温度的降低,形成锌膜附着在金属表面。热喷锌技术不仅具有施工工艺简单、可操作性强、涂层美观等特点,而且阴极保护可靠,防腐性能优良,被广泛应用于风电法兰、桥梁、港口码头等大型钢结构部件、设备的重防腐以及海洋工程等的长效保护。近几年,海上风电、港口码头防冲浪板等长周期临海防腐产品对热喷锌涂层厚度提出了更高的要求[1],热喷锌涂层厚度甚至要达到150 ~ 200 μm,然而热喷锌涂层厚度的增加容易产生开裂、附着力差、易脱落等问题。因此,热喷锌涂层厚度的提高已经成为亟待研究和解决的重要课题。

1 热喷锌设备及工艺流程

热喷锌设备选用PT-600A型电弧喷锌机,输入电压380 V,额定功率32.6 kV·A,电压调级为9级,输出电流DC600A。采用拉丝喷枪,电机功率75 W,送丝速率1.0 ~ 6.1 m/min。热喷锌工艺流程为:除油→喷砂除锈→灰尘清洁→表面清洁度检查→表面粗糙度检查→热喷锌。

2 热喷锌工艺参数的优化

2.1 送丝电压与喷涂电流优化实验

喷涂电流与送丝电压之间呈正比例关系,送丝电压越大,送丝速率越快,需要维持喷涂的喷涂电流也就越大。然而随着喷涂电流和送丝速率的增大,热喷锌层厚度并不会呈正比例增加。这是因为部分锌丝在热熔状态下已被烧损,并且喷至金属表面会发生飞溅,造成锌丝沉积下降[2]。送丝电压(送丝速率)会影响热喷锌的施工效率,喷涂电流则影响热喷锌涂层的致密性。为了保证热喷锌涂层的施工品质,需确定送丝电压、喷涂电压及喷涂电流的最优设置。本文在设备说明书建议的热喷锌送丝电压(最大30 V)下,采用直径为3.0 mm的锌丝,详细研究了送丝电压(送丝速率)与喷涂电流的关系以及对涂层性能的影响。

通过表1可知,随着喷涂电流的增大,喷涂会经历起弧、喷涂连续、喷涂稳定沉积及锌丝爆炸飞溅的过程。当喷涂电流过小时,设备无法引弧和正常喷涂。当喷涂电流为300 A时,锌丝出现爆炸和严重的飞溅现象。当喷涂电流在200 A以上,送丝电压在20 V以上时,可维持连续的喷涂。喷涂电流为200 A、送丝电压为20 V时,以及喷涂电流为250 A、送丝电压为25 V时,均可获得良好的沉积。

表1 不同送丝电压与喷涂电流下热喷锌的情况Table 1 Thermal zinc spraying at different zinc wire feeding voltages and spraying current

为了从上述两组较优参数中选取最优的一组,采用300 mm × 100 mm × 12.7 mm的Q345B试验板,按照上述两组工艺参数各制备了3块试验件,待其冷却24 h后采用拉开法附着力测试仪对涂层进行附着力测试。

图1显示,喷涂电流为250 A、送丝电压为25 V时3块试样的附着力测试结果分别为6.0、6.1和6.0 MPa。

图1 喷涂电流250 A、送丝电压25 V下得到的3块锌层试样的附着力测试照片Figure 1 Photos showing the adhesion test results of the zinc coatings prepared at spraying current 250 A and wire feeding voltage 25 V

图2显示,喷涂电流为200 A、送丝电压为20 V时3块试样的附着力测试结果分别为8.2、7.9和8.4 MPa。

图2 喷涂电流200 A、送丝电压20 V下得到的3块锌层试样的附着力测试照片Figure 2 Photos showing the adhesion test results of the zinc coatings prepared at spraying current 200 A and wire feeding voltage 20 V

对比可知,喷涂电流和送丝电压的降低使得制备的热喷锌涂层获得更高的附着力,涂层与基材的结合更好。较低的喷涂电流和送丝速率能明显降低锌丝热熔烧损,提高热喷锌的施工效率和锌的沉积速率,从而提高热喷锌的成型和上膜率,有利于获得更致密的锌层[3]。

2.2 锌丝直径的优化

以喷涂电流200 A和送丝电压20 V作为优化工艺参数,进一步考察锌丝直径对喷锌层品质的影响,以便在保证喷锌层品质的前提下,获得高质量、低成本的热喷锌施工工艺。

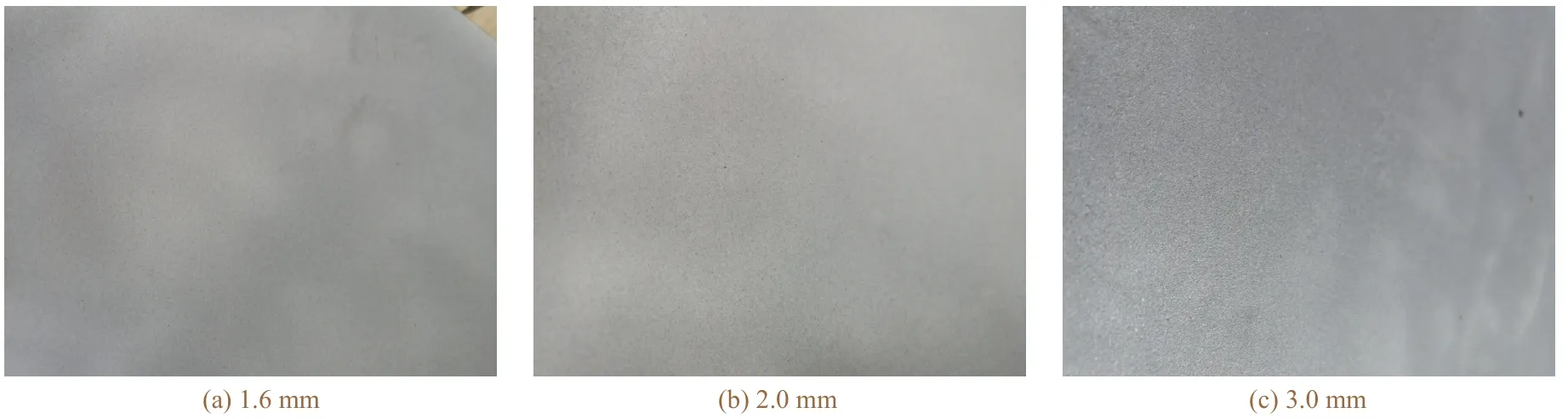

分别选用直径1.6、2.0和3.0 mm 3种规格的锌丝(纯度≥99.99%)进行对比试验,试验前先称重,然后在相同面积的试验板(Q345B材质,规格为1 600 mm × 1 000 mm × 12.7 mm)上以30 V的电压喷涂厚度200 μm左右的热喷锌涂层,称量试验后剩余锌丝的质量,根据锌丝耗量来计算锌丝的实际损耗率,并观察实验板的外观品质,测量锌层的厚度,结果见表2和图3。

表2 喷涂试验前后锌丝量对比Table 2 Weight comparison before and after spraying test

图3 采用不同直径的锌丝热喷锌的涂层照片Figure 3 Photos of zinc coatings thermally sprayed with zinc wires in different diameters

对比可知,锌丝耗量以直径2.0 mm的锌丝为最小,其次是1.6 mm的锌丝,耗量最大的是直径3.0 mm的锌丝。锌丝较细时,锌丝处于完全熔融状态[4],烧损较多,锌粉喷涂到表面上造成的飞溅严重[5],因此锌丝损耗较大;锌丝较粗时,锌丝处于半熔融状态,较粗的锌丝喷涂到表面上令沉积层厚度不均,表面较为粗糙,锌丝损耗更严重。综合锌层外观品质和锌丝耗量,在相同的喷涂工艺参数下,选用直径为2.0 mm的锌丝时,综合性能最好。

3 热喷锌施工的注意事项

(1) 喷砂除锈后4 h之内应完成热喷锌工作,防止金属表面随着时间的推移而发生氧化,令锌层与基体的结合强度下降。

(2) 喷射角度是指喷枪中心线与工作面之间的夹角,一般应为90°,即喷枪中心线垂直于工作面。工件形状复杂特殊时,喷射角度不应低于75°[6]。

(3) 喷射距离是指喷枪嘴至工作面的垂直距离,一般为100 ~ 120 mm。若喷射距离过小,镀层受到热化作用,使镀层与工作表面存在较大温差而收缩,镀层容易脱落;若喷射距离过大,金属微粒的喷射速率会降低,锌层与工作表面的撞击力随之减小,锌层的沉积密度会受到影响[7]。

(4) 送丝速率控制在120 ~ 150 cm/min。送丝过快会造成丝材不均匀熔化,使微粒超出正常范围而令锌层品质降低[8];送丝过慢会使锌粒变细,粒子的面积增加,锌层中氧化物增多,从而影响锌层的附着力。

(5) 喷涂间隔:大面积喷涂时,每区域第一层喷涂完毕后应保持清洁,不允许手等触及喷涂表面,每层喷完后过10 min方可进行下一次喷涂,以防止产生氢脆开裂。

(6) 喷束的重叠:喷束的扇面高度应不超过50 mm,每次喷涂时喷束重叠率为50%。

(7) 喷涂环境:喷射时环境温度以15 °C左右为宜,适宜的温度可以使锌层在基体上获得较高的附着力。若工件表面的温度低于0 °C,可先将工件表面预热至30 ~ 40 °C。当环境的相对湿度超过90%或直接暴露于雨雪、冰雹等天气之下时,不允许直接喷涂。

4 热喷锌质量检测标准

4.1 表面品质

目视检查之下,热喷锌后的表面应无气孔、裂纹、起皮、鼓包、脱落等现象,外观颜色均匀一致。

4.2 涂层厚度

按照SSPC-PA2实地测量,采用磁性漆膜测厚仪检测镀层的干膜厚度(DFT)。每10 m2检测一次,如总表面积小于10 m2,也应进行一次检测。每次取5个点,实测值不得超过规定的最大涂层厚度,也不得小于最小允许DFT的80%。

4.3 附着力

按照ASTM D4541的要求,选用III类设备进行拉开法附着力测试。每组3块试板,附着力测试值均应不低于6.0 MPa。

5 总结

(1) 高、低送丝电压(送丝速率)的热喷锌试验结果表明,送丝过快容易造成锌丝的不均匀熔化,使熔化后的锌颗粒超出正常尺寸范围,金属基体表面锌颗粒的排列变得不紧密,从而导致锌层的附着力降低。热喷锌时降低送丝电压(送丝速率)和喷涂电流有利于锌丝充分熔化,提高热喷锌表面品质。

(2) 热喷锌工艺参数相同而锌丝直径不同的热喷锌试验对比表明:在相同的喷涂电流下,直径小的锌丝更易熔化均匀,喷锌层整体更为均匀,但锌丝过细会导致喷涂过程中颗粒更小、更分散,不利于附着成膜,此时锌丝质量损失较大,成膜厚度较小;直径较大的锌丝在相对低的喷涂电流下不容易均匀熔化,令外观品质降低。用较粗的锌丝时需调高喷涂电流和增加热量输入,在同等热喷锌厚度下,采用粗锌丝时能耗更高。

6 工程应用

目前,该热喷锌工艺已经被成功应用于码头防冲板和海上风电法兰的施工,共计施工面积约2 500 m3。该工艺施工简单,能够实现连续批量化工业生产,效率高、品质稳定,具有良好的经济性。