工程机械传动箱喷漆工艺改进

陈吉祥,孙世强,王春英,闫文艳,苗德元,张瑞

(1.山推工程机械股份有限公司,山东 济宁 272000;2.山东源根石油化工有限公司,山东 济宁 272000)

工程机械桥传动箱在装配到整机后内部需要加注机油,工作过程中由于油液循环、挤压,温度会上升到100 °C左右。箱体内部若不喷漆,则会发生锈蚀。但一般的防锈底漆不具备耐油性,长时间浸泡在高温油液中会脱落,并进入油液循环系统,导致油泵和油阀堵塞,使设备不能正产工作。因此,箱体内部的涂层不仅要求在工序间和设备库存、停工期间能够起到防锈效果,还要保证在设备工作时的高温状态下不脱落。外部涂层不仅要具有防锈保护功能,还应有一定的光泽,起到装饰作用,使设备有良好的外观。为了实现对传动箱的防护,涂装时需要喷涂3种涂料,传动箱内部和液压油箱都喷涂耐油底漆[1],传动箱外部喷涂防锈底漆和面漆。箱体生产企业需要购买和储存3种涂料,喷涂施工3次,烘烤3次。这么做不仅占用涂装生产线时间,使涂装生产周期延长,喷漆线产能难以提升,而且能源消耗量大。另外,更换涂料时需要对喷枪及供漆管路进行清洗,增加了稀释剂用量及挥发性有机物(VOCs)的产生量和排放量,增加了废气处理量和处理成本。在手工调漆喷涂现场,调配好的漆并不能正好用完,一般会有少量剩余,如此不仅浪费涂料,而且增加了危险废物的产生量以及处理费用。

1 原涂装工艺

根据图纸要求,为了满足传动箱体不同部位涂层的不同功能,需要对不同部位喷涂不同涂料,先在内部喷涂耐油底漆,再在外表面喷涂防锈底漆和面漆,如图1所示。

图1 传动箱体结构和涂层体系示意图Figure 1 Sketch showing the structure of transmission box and coating system

1.1 涂料及其指标

工程机械传动箱箱体类零件涂层体系由于所处位置和功能不同而有所不同,所用涂料的性能指标也不同。原工艺采用的涂料包括耐油底漆、防锈底漆及面漆,其性能指标列于表1。

表1 不同涂层的主要技术指标Table 1 Main required properties of different coatings

耐油底漆要求在热油环境下具有防腐蚀保护能力,主要技术指标包括1#−10#。防锈底漆与主机用底漆一致,主要功能是防止工件锈蚀,主要技术指标包括1#−7#,但对耐蚀性的要求比另外2种高,要求通过500 h的中性盐雾(NSS)试验。工程机械整机涂装面漆,性能指标包括1#−6#、8#、9#、11#和12#。工程机械传动箱装配到主机后一般不外露,虽然采用的面漆与主机一致,但对涂层表面光泽的要求低于主机外观件,耐盐雾和耐老化性能方面的要求也低于主机上的外露件。

1.2 涂装工艺

1.2.1 涂装工艺流程

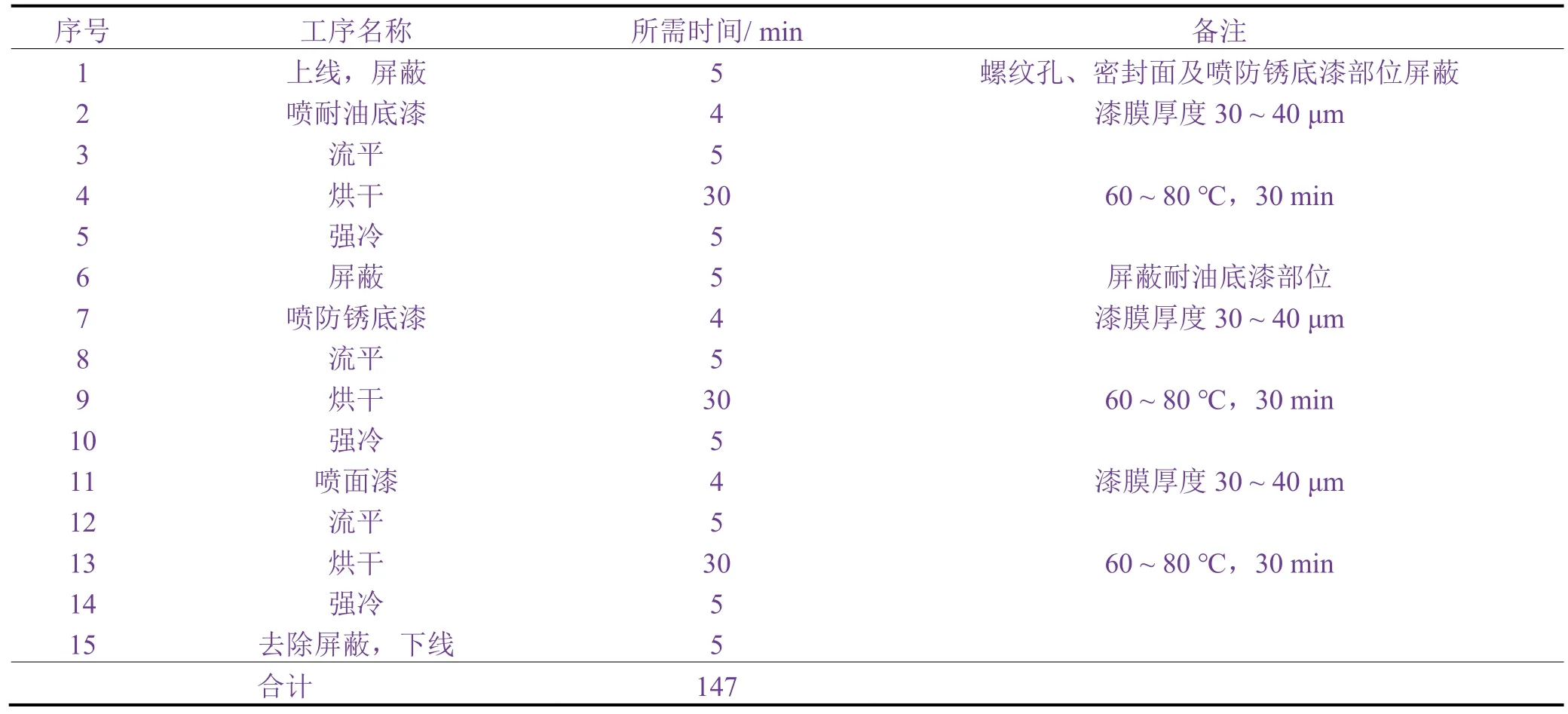

涂装耐油底漆、防锈底漆及面漆3种涂层的工艺流程为:除锈→屏蔽加工面非耐油底漆部位→喷涂耐油底漆→烘干→强冷→去除非耐油底漆部位屏蔽→屏蔽耐油底漆部位→喷涂防锈底漆→烘干→强冷→喷涂装饰面漆→流平→烘干→强冷→去除屏蔽→下线。喷漆生产节拍按每挂 5 min设计,喷漆所需时间及工位数量见表2。工件从上线到下线经历3次喷漆、3次流平、3次烘烤和3次强冷,共耗时147 min。

表2 原喷漆工艺流程及各工序所需时间Table 2 Procedure of the current painting process and required time for each step

1.2.2 喷漆生产线

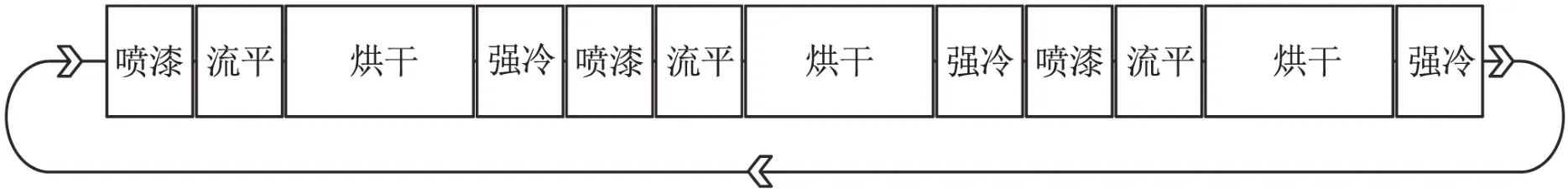

喷漆生产线由喷漆室、流平室、烘干室和强冷室各1间构成,如图2所示。工件完成涂装需要在线上循环3次,占用生产线的时间长,每挂实际的生产节拍为设计的3倍,达到15 min,使喷漆线产能大大降低。

图2 现有喷漆线及工艺流程示意图Figure 2 Sketch showing the current painting line and process flow

1.3 原涂装工艺存在的问题

(1) 无论是否新增喷漆线,3次喷涂和3次烘烤不仅占用涂装生产线时间和涂装生产周期长,而且能耗高。

(2) 现有喷漆线在更换涂料时需要对喷枪及供漆管路进行清洗,增加了稀释剂用量和VOCs的排放量,增加了废气处理量和处理成本。

(3) 在手工调漆喷涂现场,调配好的漆并不能正好用完,一般会有少量剩余。原工艺用到了3种涂料,剩余的涂料更多,不仅浪费涂料,还增加了危险废物的产生量和处理费用。

2 涂装工艺改进思路

若仅仅为了满足生产,可以考虑增加涂装人员和生产班次,也可以增加喷漆线。但要同时考虑节能、成本、效率等因素,仅靠增加喷漆线、人员或生产班次往往不够。

2.1 增加生产班次

如果喷漆线只是单班或双班运行,通过增加一个或两个班次的人员,使涂装线双班或三班运行,在设备、工艺不发生变化的情况下可以成倍提高涂装线的生产能力,这是一种较为简单的方法。

2.2 新建喷漆线

为了提高产能,企业可考虑新建2条与原产线完全相同的喷漆线,增加两班人员,3条线同时生产,以满足产能需求。但是与原工艺一样,同一间喷漆室喷涂3种涂料,需要不停地更换喷枪或涂料。

企业也可以新建一条由3间喷漆室、3间流平室、3间烘干室和3间强冷室组成的连续喷漆线,如图3所示。若采用该新建长线,耐油底漆、防锈底漆和面漆分别在3间不同的喷漆室进行喷涂,工件在线上通过一次就可完成所有涂装工作,涂装线的效率高,产能大,并且每个喷漆室喷涂不同的涂料,不需要换漆和洗枪。但厂房占地面积增大,需要增加固定资产投资,线上还需加配至少3名喷漆作业人员。

图3 提升产能的喷漆线示意图Figure 3 Sketch showing the painting line to improve capacity

2.3 采用新工艺

在不改变喷漆线和增加班次的情况下,提升产能的唯一办法就是缩短喷漆的生产周期,这就需要探索新的涂料和涂装工艺。

漆膜的烘干温度一般为60 ~ 80 ℃,需要烘烤30 min以上,因此能耗是涂装生产的主要成本构成,降低烘烤能耗是降低涂装成本的关键。主要途径有两种:一是降低漆膜烘烤温度,二是缩短漆膜烘烤时间。但无论是烘烤温度还是烘烤时间都有一个最低值或临界值,很难实现烘烤温度的大幅度降低或烘烤时间的大幅缩短。

2.3.1 箱体外部改用湿碰湿工艺

湿碰湿工艺是喷涂底漆后不烘干,待流平后直接喷涂面漆,底漆与面漆一起烘干。湿碰湿工艺的优点是减少一次烘烤,从而节省了能耗,在工程机械、汽车等行业已经成熟应用[2-3]。箱体内部喷涂耐油底漆的工艺不变,外部底漆和面漆的喷涂改用湿碰湿工艺,工艺流程和所需时间见表3。

表3 外部采用湿碰湿工艺的流程及工序时间Table 3 Procedure of wet-on-wet painting process and required time for each step

显然,采用湿碰湿工艺后工序和能耗都减少。但是湿碰湿工艺需要有底漆喷漆室和面漆喷漆室,且它们之间还应有流平室。现有的喷漆线不具备这个条件。如果在现有的喷漆线上采用湿碰湿工艺,需要在喷漆室先喷涂底漆,流平后再喷涂面漆。看似能耗减少了,但在喷漆室的停留时间多了,产能不增反降。此外,由于原喷漆线采用普通链条输送,若工件在喷漆室停留,则整个链条都要停下来,在烘干室内工件的停留时间随之延长,造成过烘烤和能耗浪费。因此该方案不可行。

2.3.2 箱体外部采用底面合一涂料

底面合一涂料是同时具有底漆防腐蚀功能和面漆装饰功能的涂料,与底漆加面漆工艺相比,减少了喷涂次数和烘烤次数,在工程机械、机车等行业均有成功应用[4-5]。箱体内部喷涂耐油底漆的工艺不变,外部改用底面合一涂料,具体流程和用时见表4。箱体外部改用底面合一涂料后工件在线上的循环从3次减少到2次,工序减少,生产周期缩短,并且采用原喷漆线即可,因此该方案有一定的可行性。

表4 外部采用底面合一涂料工艺的流程及工序时间Table 4 Procedure of the painting line using a primer-and-topcoat-in-one paint for external surface and required time for each step

2.3.3 采用多功能涂料工艺

在箱体外部采用底面合一涂料的基础上,可以从涂料、涂层及工艺方面进行综合设计,以取得更明显的效果。改进思路是采用一种具有耐油、防锈和装饰作用的多功能涂料,使工程机械传动箱的涂装过程由“三喷三烘”改为“一喷一烘”,即工件喷涂和漆膜烘干次数均由3次减少到1次,烘干时间缩短2/3,能耗节省2/3,可有效降低传动箱涂装成本。此外,还可避免频繁洗枪和换漆,减少VOCs的产生,实现VOCs的减排。改进后的涂层体系如图4所示。

图4 改进后涂层体系的示意图Figure 4 Sketch of the improved coating system

3 改进的涂装工艺

3.1 涂料选择

涂料不仅应具有高温耐油性能,还要具有防锈和装饰功能,以使设备在一定的寿命期限内不发生锈蚀并保持良好的外观。但因变速箱、驱动桥等一般为非外露件,因此对装饰性的要求不高,漆膜的光泽(60°)按60来设计。同样,对耐盐雾及耐老化的指标要求与底漆加面漆的复合涂层指标相比有所降低,分别要求500 h和600 h。耐机油性等其他指标与原耐油底漆相同。

3.2 涂装工艺

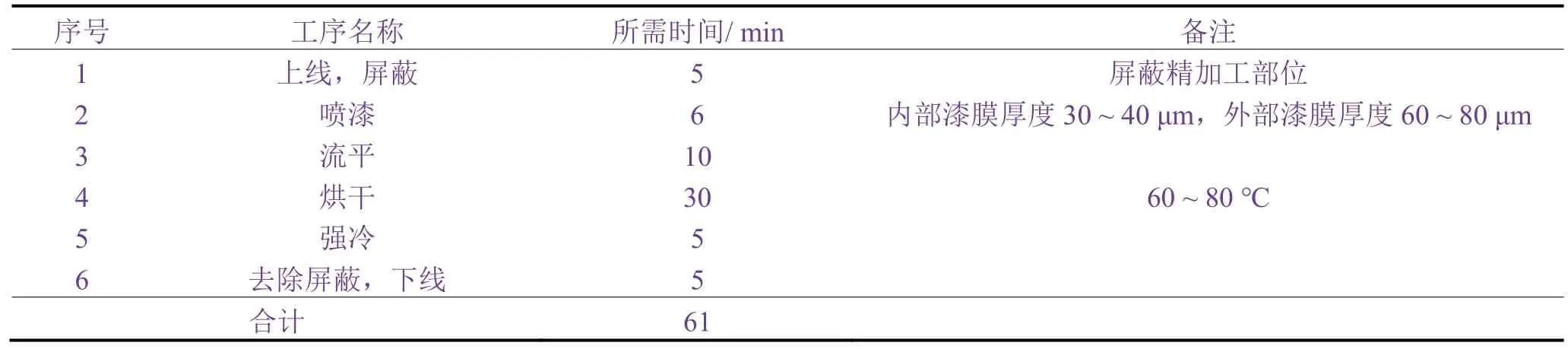

涂装工艺包括前处理和涂装施工,前处理与原工艺相同,采用抛丸处理,具体工艺流程及用时见表5。

表5 改进工艺的流程及工序时间Table 5 Procedure of the improved process and required time for each step

可见新工艺只需要进行一次喷涂和一次烘烤,省去了3种涂料之间的屏蔽,所需工序减少到6个,单件涂装生产工序时间缩短到61 min。由于外部改为一次涂装,为了保证漆膜厚度,将涂料施工黏度从20 s左右提高到30 s左右,并将原空气喷枪更换为高压无气喷枪。

4 改进效果

4.1 改进前后对比

从表6可以看出,与原涂装工艺相比,改进的工艺在涂装生产周期、材料、辅料、人员、能耗等方面均有所减少,在提高产能的同时,还降低了涂装的综合成本。

表6 涂装工艺改进前后的成本对比Table 6 Cost comparison between the current and improved painting processes

4.2 效益分析

改进的工艺能耗降低了60%以上。以原来每年能耗300万元的传动箱涂装生产线为例,每年可节约能耗费用约200万元。在产能相同的情况下,采用新涂装工艺可减少3个以上操作人员,每年节省人工费用约30万元。

此外,采用新工艺后喷枪的清洗、更换和喷漆次数减少,涂装过程产生的VOCs减少,进而大幅降低了能源消耗和污染物排放,社会效益明显。

5 结语

涂装VOCs减排和节能不仅符合国家及各省市的减碳政策,带来良好的社会效益,也为企业节省了投资、人力消耗和生产成本。当然,相同的产品可以借鉴同行的先进工艺,特殊的产品就需要具体研讨。企业可以根据产品和涂装生产线的实际情况,探索不同的涂料及涂装工艺,选择性能匹配、流程简单、节能降耗的工艺。