高压涡轮导向叶片气膜孔皮秒激光加工试验

吴 博,陈 阳,张云鹏

(1.空军装备部驻西安地区第二军事代表室,陕西西安 710000;2.西安航空发动机(集团)有限公司,陕西西安 710021;3.西北工业大学机电学院,陕西西安710072 )

航空发动机被誉为“飞机的心脏”,涡轮叶片是发动机工作的核心部件,长期处于高温、高压的工作环境中,其强度与寿命直接决定了航空发动机的可靠性[1]。自上世纪80 年代,我国就将发动机研制列入国家重大发展规划,通过航空发动机性能的改进与突破,满足未来航空发展的各种需求。几十年来,国内外专家学者进行了大量的研究,试图从材料、工艺、试验环境等多学科解决困境,并取得了显著的成绩。

镍基高温合金被广泛用于涡轮叶片组件中,特别是单晶高温合金,其内部没有晶界等缺陷,强度更高,抗蠕变性能更好。涡轮叶片工作环境复杂,为了满足其高温服役需求,叶片表面往往存在大量的冷却气膜孔。在发动机运行过程中,冷却气体通过气膜孔在叶片表面形成一层气膜,从而达到隔绝高温燃气的目的[2-4]。以某发动机高压涡轮导向叶片为例,该叶片缘板共分布600 余个气膜孔,这些气膜孔尺寸小、精度要求高,由于分布在复杂型面上,加工角度也不尽相同,且个别区域为满足冷却需求而将气膜孔设计为异形孔,这些对于气膜孔加工设备及工艺提出了极高的要求。

采用传统的电火花及电液束气膜孔加工工艺,一方面会由于设备自身自动化程度低、适应性窄,无法一次性实现大量多种孔径气膜孔自动加工且电火花加工的气膜孔具有较厚的重熔层、微裂纹等缺陷;另一方面,电火花设备加工异形孔的工序复杂,电液束工艺更是难以加工异形孔,这直接限制了高质量、高效冷却气膜孔在涡轮叶片中的应用[5]。具有脉冲宽度短、峰值功率高、自动化程度高的皮秒激光加工方式被寄予厚望,有望成为能一次性实现高质量、高效冷却气膜孔应用的良好手段。

1 气膜孔皮秒激光加工试验

1.1 试验材料与设备

试验采用DD5 镍基单晶高温合金作为研究对象,试验阶段选用厚度为3 mm 的DD5 试片进行工艺参数的探究。

试验选用的五轴激光微加工设备,搭载了5 个运动轴、光束旋切扫描模块及CTI 二维振镜,可在不同材料上实现复杂曲面任意角度的高品质圆柱孔、异形孔加工;同时,该设备还配置了三维检测辅助定位、激光脉冲靶标控制、实时穿透监测、同轴定位、实时光参量监测控制及环控系统等功能,可满足高品质气膜孔要求的各项指标。

1.2 试验方案

气膜孔质量主要受重熔层、热影响区、微裂纹等组织缺陷以及圆度、锥度等形态特征的影响。基于激光加工经验,气膜孔圆度的主要影响因素包括偏振度、光路精度、激光像散及光斑椭圆度[6],可通过调节波片与光路精度,将气膜孔圆度调试到最佳状态。在此基础上,试验选择激光功率、离焦量和单层进给量作为气膜孔锥度、重熔层厚度和加工效率的影响因素,再增加空白因素X 构成四因素三水平正交试验方案,即L9(34)[7],因素水平见表1。

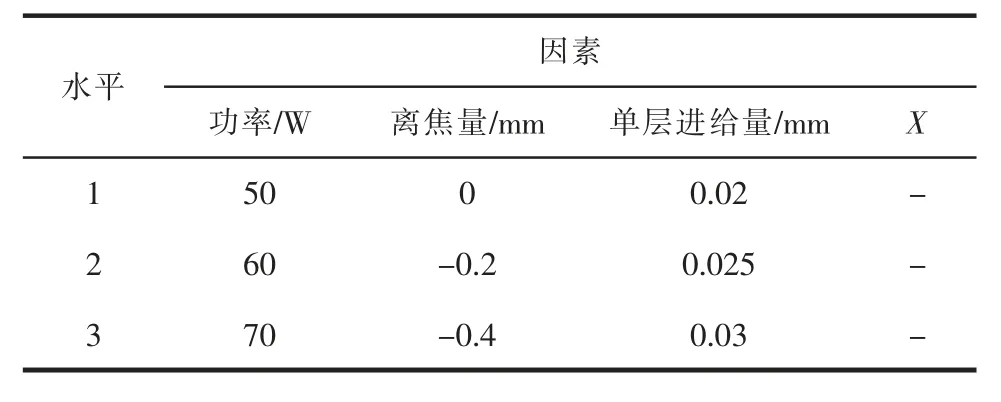

表1 因素水平表

1.3 试验过程

试验采用旋切扫描加工头在厚度3 mm 的DD5试片上加工孔径0.6 mm 的气膜孔;采用500 倍金相显微镜检测不同工艺参数加工气膜孔的内壁是否有重熔层、微裂纹和热影响区;采用二次元影像测量仪测量不同工艺参数加工气膜孔的正反面孔径,并以正面孔径与反面孔径的差值来表征气膜孔锥度,当数值为正则气膜孔孔形呈正锥形,反之则为倒锥,当数值为0 则气膜孔孔形为圆柱孔;通过气膜孔击穿时间来表征加工效率,利用设备实时穿透监测模块对气膜孔穿透情况进行判断,当图像连续观察不到激光加工轨迹时表示气膜孔击穿,并记录该过程的时间作为加工效率的评判依据。

2 结果与分析

2.1 试验结果

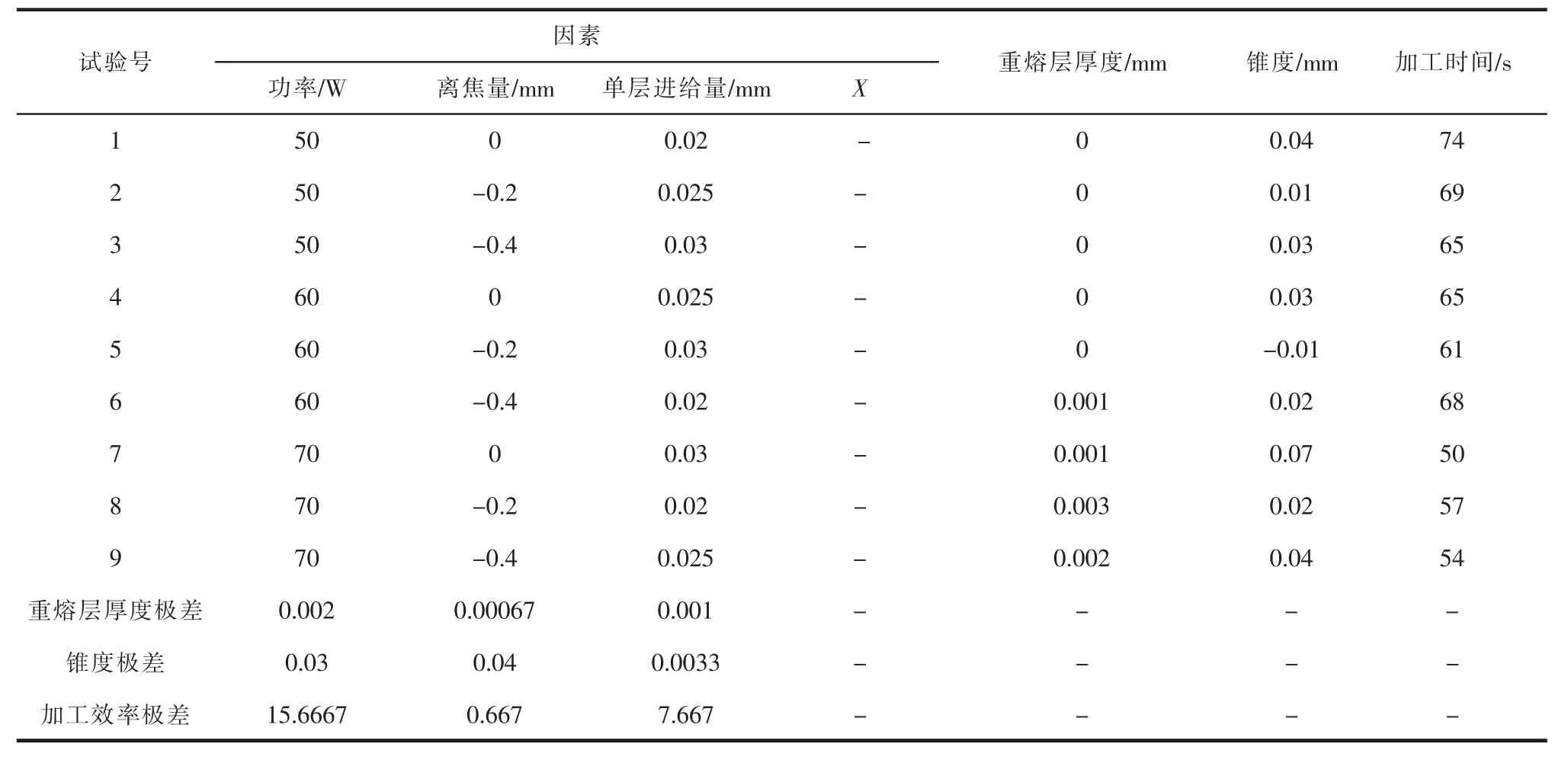

表2 是正交试验参数下气膜孔加工的试验结果。由此初步分析得以下结论:①功率对气膜孔内壁重熔层厚度的影响最显著,其次是单层进给量,离焦量的影响程度较低;②离焦量对气膜孔锥度的影响程度最大,功率次之,单层进给量的影响程度较低;③加工效率受激光功率影响最大,单层进给量次之,离焦量对其影响程度较低。

表2 正交试验结果

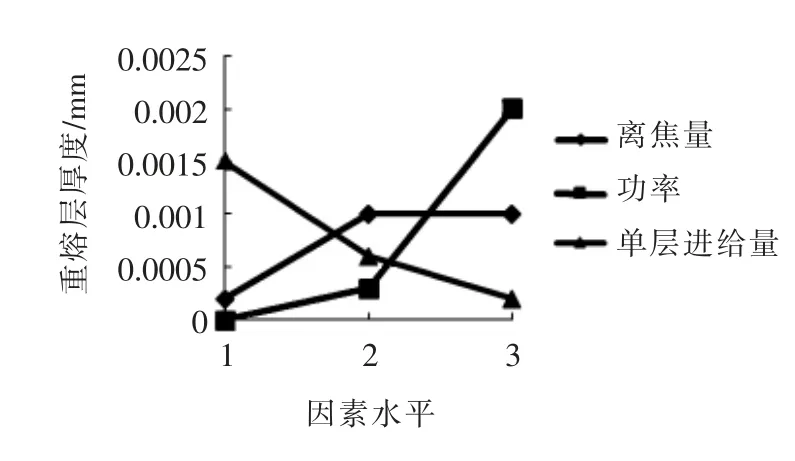

2.2 重熔层厚度

重熔层作为表征气膜孔质量的重要技术指标,会直接影响材料的疲劳寿命。涡轮在高温高压环境下,如果重熔层得不到控制,极易发生断裂并导致严重事故,故通常要求高压涡轮导向叶片气膜孔重熔层厚度不大于0.02 mm。图1 是不同因素水平下的重熔层厚度曲线。可见,随着激光功率的上升,气膜孔重熔层逐渐开始显现。当激光功率达到70 W时,气膜孔内壁普遍出现重熔层,但重熔层厚度会随单层进给量的增加适当减小,这是由于单层进给量增大会减少激光与材料相互作用的时间,致使激光在该区域停留的时间缩短,这在一定程度上抑制重熔层的产生[8-9]。

图1 不同因素水平下的重熔层厚度变化

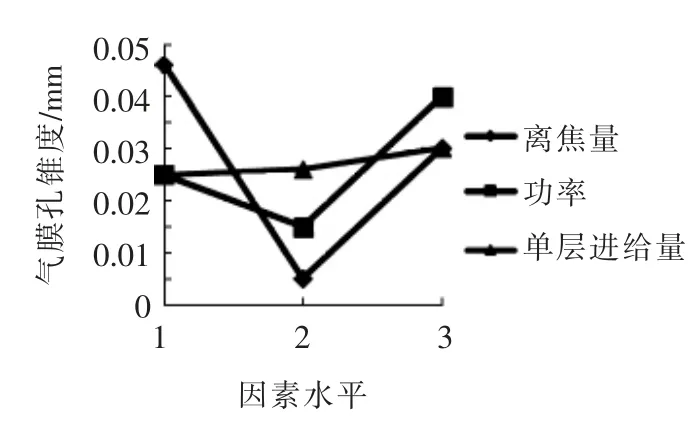

2.3 气膜孔锥度

图2 是不同因素水平下的气膜孔锥度曲线。可见,当离焦量为-0.2 mm 时,气膜孔接近于圆柱孔,即正反面孔径基本一致。离焦量对气膜孔锥度的影响最为显著,处于负离焦状态下更容易加工出锥度较小的气膜孔。这是由于正离焦加工时激光焦点初始位置处于材料之外,表面能量密度远小于聚焦时的能量密度,加工过程中激光进给的实际距离小于气膜孔深度,焦点光斑在气膜孔击穿时无法到达孔底部,孔底去除材料的效果受限,导致气膜孔出口孔径小于入口,形成正锥形气膜孔。采用负离焦加工时,焦点的初始位置处于材料内部,随着激光不断进给,孔内壁的激光能量密度逐渐升高,加上激光在孔内的反射作用,等离子体对激光的发散作用同样会导致部分激光辐射到孔内壁,此时激光的能量密度将大于材料的燃烧阈值,从而将气膜孔内部的材料充分去除,形成倒锥形气膜孔或圆柱孔[10]。

图2 不同因素水平下的气膜孔锥度变化

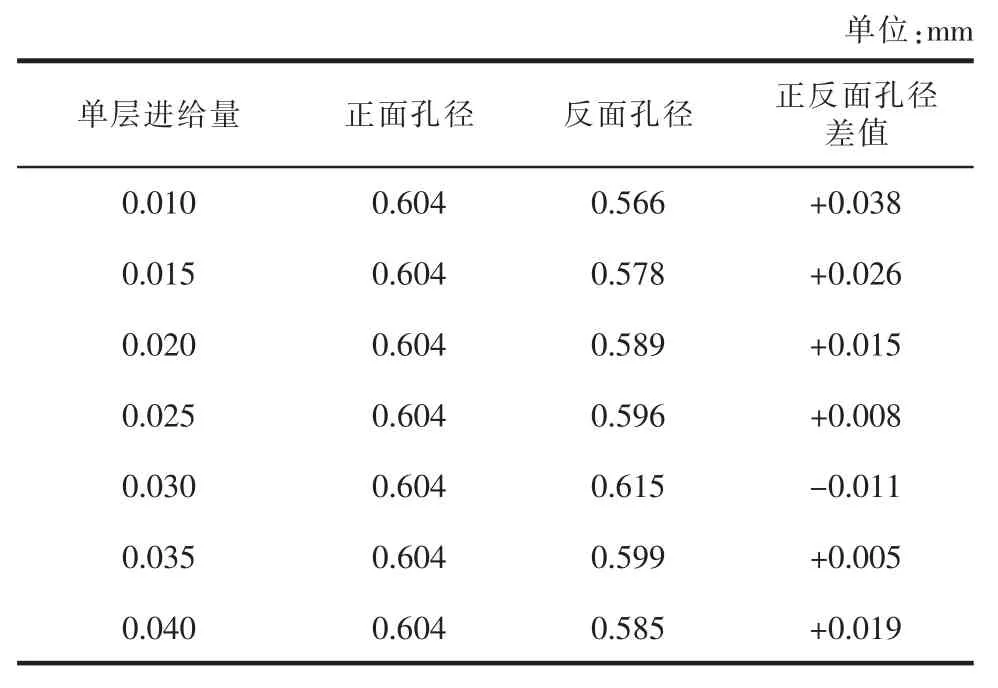

选择厚度3 mm 的DD5 高温合金试片,固定激光功率为60 W,设置单层进给量在0.02~0.03 mm区间,每间隔0.005 mm 加工一个直径0.6 mm 的气膜孔,测量锥度结果见表3。可看出,当单层进给量为0.03 mm 时,气膜孔接近于圆柱孔。

表3 不同单层进给量下气膜孔锥度测量结果

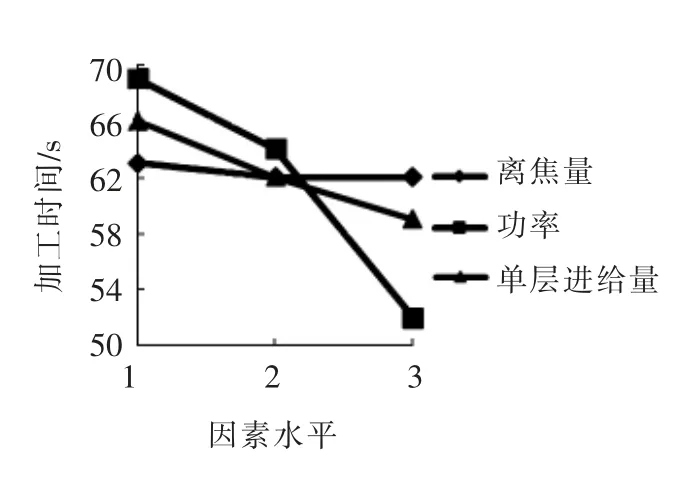

2.4 加工效率

图3 是不同因素水平下的加工效率曲线。可见,激光功率是加工效率的主要影响因素,随着激光功率的增加,激光对材料的去除能力显著提升。此外,单层进给量决定了激光和材料的作用位置与焦点之间的关系,这同样会影响材料的去除效率,当单层进给量与激光对材料的去除能力相匹配时,加工效率达到峰值。

图3 不同因素水平下的加工效率变化

2.5 加工效果

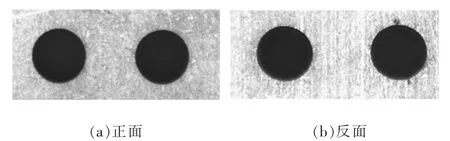

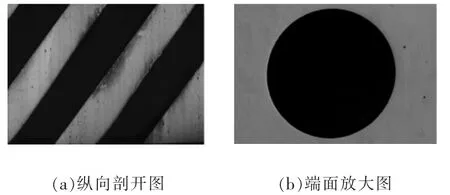

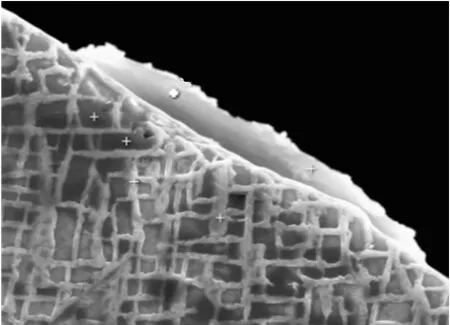

采用功率60 W、离焦量-0.2 mm、单层进给量0.03 mm 的优化工艺参数进行加工,得到的气膜孔见图4 和图5,气膜孔表面扫描电镜见图6。可见,采用该参数在DD5 试片上加工的气膜孔无重熔层、热影响区及微裂纹,同时在气膜孔孔径、位置度及表面缺陷等指标上也达到了设计要求。

图4 气膜孔正反面放大图

图5 金相显微镜下气膜孔形貌

图6 气膜孔表面SEM 图

3 结论

本文通过正交试验的分析方法,研究了皮秒激光在DD5 高压涡轮导向叶片上制孔的工艺参数对叶片气膜孔重熔层、锥度和加工效率的影响规律,得到以下结论:

(1)随着激光功率增加,气膜孔内壁开始出现重熔层,同时加工效率也明显提升;当皮秒激光功率达到60 W 时,容易得到更高质量的气膜孔。

(2)处于负离焦状态下更易加工出圆柱孔或倒锥孔;当离焦量为-0.2 mm 时,加工的气膜孔锥度效果最佳。

(3)单层进给量需要匹配相应的激光功率,对加工效率、重熔层厚度和气膜孔锥度都有不同程度的影响;当激光功率达到60 W、单层进给量增加至0.03 mm 时,气膜孔呈现为圆柱孔或倒锥孔,孔内壁无重熔层。

(4)选定功率60 W、离焦量-0.2 mm、单层进给量0.03 mm 的工艺参数条件下,采用五轴激光微加工设备对DD5 高压涡轮导向叶片气膜孔进行一次定位自动化加工,既满足了气膜孔无重熔层、无热影响区、无微裂纹的内壁质量要求,同时在气膜孔孔径、位置度及表面缺陷等技术指标上都达到了设计要求。