碳纤维增强树脂基复合材料飞秒激光精密切割工艺研究

薛 博,徐洁洁,张寰臻,崔梦雅,黄 婷,肖荣诗

(1.北京工业大学材料与制造学部,北京 100124;2.河北工程大学数理科学与工程学院,河北邯郸056038 )

碳纤维增强树脂基复合材料(CFRP)具有质轻、强度高、导热好、耐腐蚀等特性,广泛应用于航空航天、汽车、风能、医疗器械等工业领域,尤其在航天领域是制造现有和未来空间飞行器不可或缺的关键材料[1]。传统刀具加工会产生纤维拔出、材料分层、刀具磨损等缺陷,激光加工具有与材料非接触的特点,是高性能复合材料加工的有效手段之一[2],然而复合材料中纤维与基体较大的热物理性能差异导致的热影响区成为了影响加工质量的主要因素[3-4]。纳秒激光通过优化参数、采用水射流加工方式可以不同程度地降低热影响区尺度,宽度范围在30~1000 μm[5-9];皮秒或飞秒超短脉冲激光与材料极短的作用时间可有效抑制热影响,产生的热影响区宽度可小于25 μm[10],这为CFRP 的高质量加工带来可能。目前,皮秒激光切割CFRP 的方式主要有单道、多道直线切割及旋转切割,各种加工方式均由于热累积效应对加工质量产生影响[11]。

采用皮秒激光单道切割时,脉冲累积和扫描累积产生的热效应是导致热影响区的两个重要因素,其中单脉冲能量、扫描速度、重复频率及光斑直径是影响脉冲累积的主要因素[12]。Freitag 等[13]采用皮秒激光对CFRP 进行刻蚀试验,可获得20 μm 以下的热影响区宽度,扫描次数、扫描速度、激光功率均会影响热影响区范围且扫描累积效应存在临界值,大于临界值时热影响区宽度迅速增加。Kononenko等[14]采用皮秒激光切割CFRP 时发现,不同气体环境、气体流速下扫描次数与切缝深度、材料去除率存在影响规律,氧气辅助切割可增加切缝深度,但也加剧了热损伤。Finger 等[15]在皮秒激光多道切割CFRP 工艺试验中发现,增加激光功率、降低扫描速度以及增加脉冲频率会导致刻蚀速率增加,降低扫描速度、增加脉冲频率会导致热影响区宽度变大;在低频脉冲下,激光能量更有效用于对材料去除,热影响区宽度较小。Salama 等[16]通过研究皮秒激光加工CFRP 时等离子体对光束的屏蔽效应时发现,相对单道直线切割而言,多道直线切割的切槽更深且随着激光功率增加切槽倾角减小。朱德志等[17]利用皮秒激光对CFRP 进行铣削试验,可得到最小切缝倾角2.6°、最小热影响区宽度13 μm,但这两种最优的结果无法在同一参数下同时实现。蒋翼等[18]利用多道切割的方式,在优化工艺下可实现约5 μm宽度的热影响区。叶逸云等[19]利用皮秒激光对比研究不同功率下激光旋转切割、平行填充切割及十字填充切割3 种不同扫描方式对加工质量的影响,发现旋转切割扫描轨迹最密集,对CFRP 的材料去除效率最高,且锥度最小、热影响区较小。

超短脉冲激光在CFRP 加工方面的报道多集中于皮秒激光,采用飞秒激光加工少有报道且主要使用近红外波长飞秒激光器。已有研究表明,较短的波长和脉宽加工CFRP 可实现更小的热损伤和更高的切割效率[20]。Fujita 等[21]采用1030 nm 波长飞秒激光切割高模量CFRP,热影响区宽度为11.95 μm。本文采用515 nm 波长飞秒激光对CFRP 进行切割工艺研究,利用短波长脉冲产生高能量光子诱导材料多光子吸收,使用飞秒脉宽压缩脉冲与材料作用时间尽可能消除热影响,借助高速旋转振镜与高重频、高瞬时功率脉冲结合实现加工效率、加工效果的宽范围可调;此外,研究切割方向与纤维方向的夹角大小对产生热影响区宽度的影响规律[22-24]。

1 试验及方法

1.1 试验材料

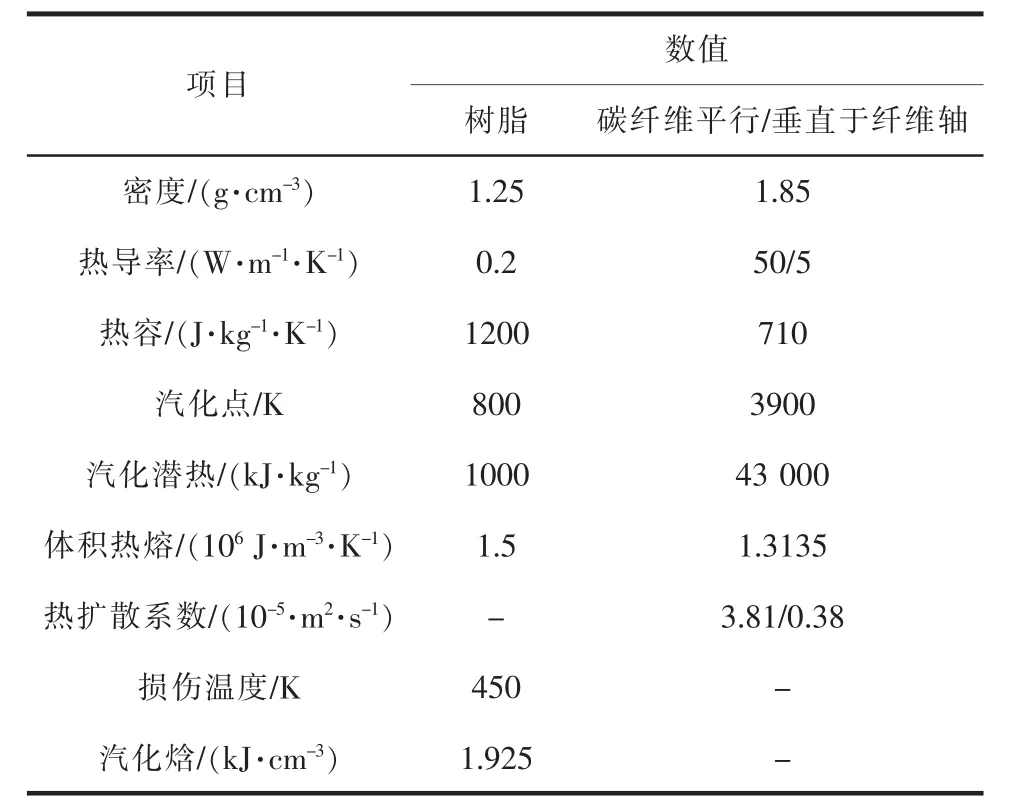

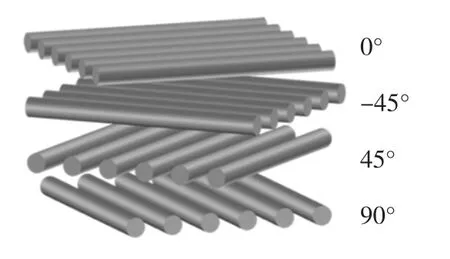

试验所用CFRP 是一种由碳纤维和环氧648 树脂组成的卫星用典型热固性材料。材料性能见表1。材料厚度为0.4 mm,最外两层为极薄编织层,内四层为碳纤维单向排列,排列方向见图1。

表1 碳纤维与树脂基基本材料性能参数

图1 纤维取向排列示意图

1.2 设备与表征

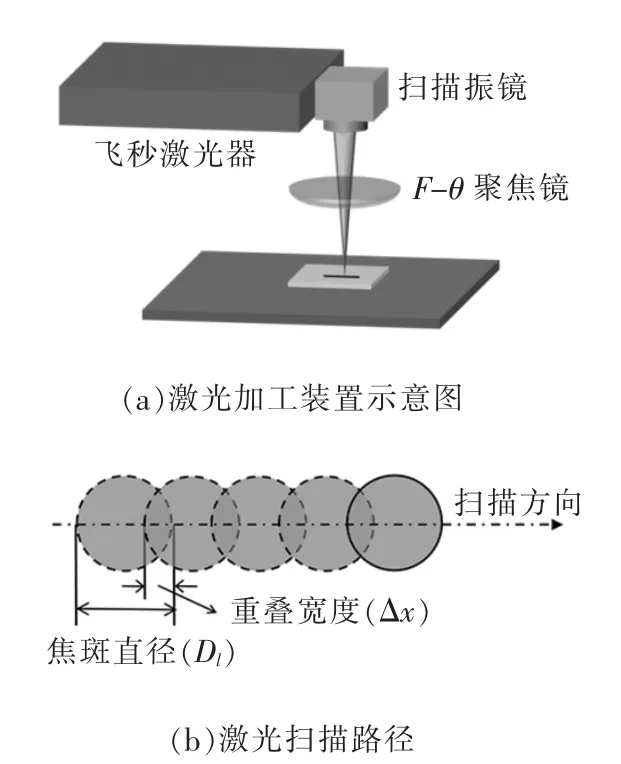

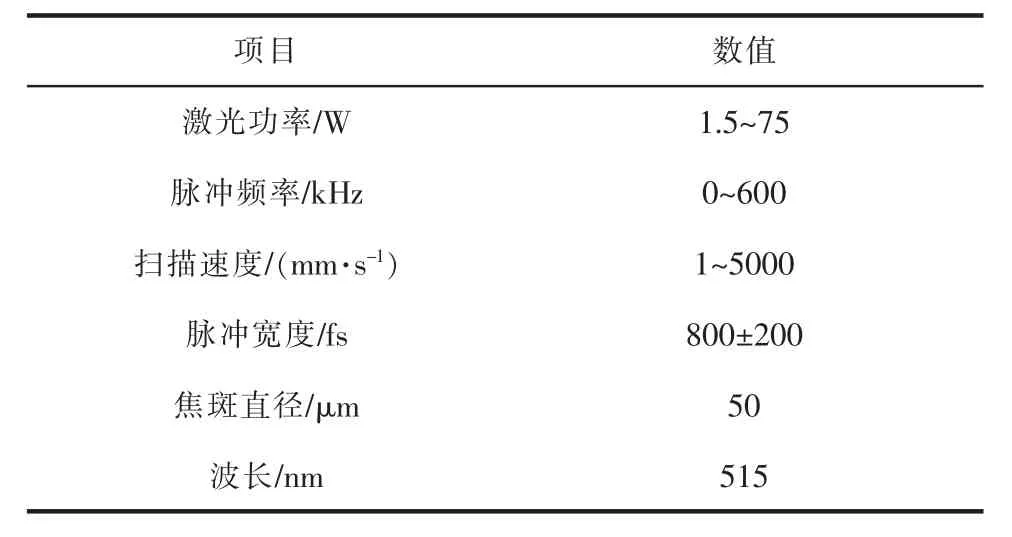

图2 是激光加工装置和激光扫描路径示意图,表2 是试验采用的参数表。试验采用飞秒激光器搭配扫描振镜对材料进行逐层去除,用金相显微镜检测切缝截面的热影响区宽度及切缝锥角,用三维表面结构测量仪测量切缝的表面粗糙度,用扫描电镜观察切缝截面和切缝面的形貌。

图2 激光加工装置和激光扫描路径示意图

表2 激光参数

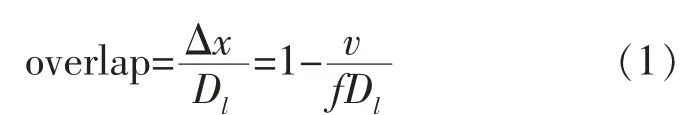

脉冲光斑重叠率overlap 计算方法如下:

式中:Δx为相邻光斑的重叠宽度;Dl为焦斑直径;v为激光扫描速度;f 为脉冲频率。

由于存在光斑重叠率,材料同一位置连续接收脉冲数目记为有效脉冲数Np:

因材料要进行多遍切割才能切透,因此扫描速度与实际切透所用遍数N 比值定义为等效切割速度V:

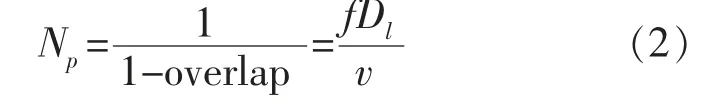

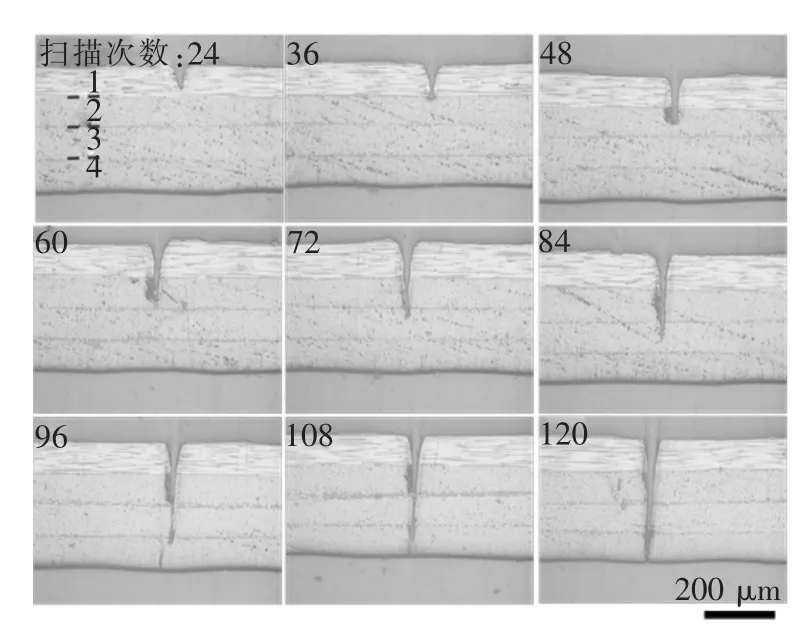

此切割试验中,每一组参数重复三次,每条切缝长度为1 cm,每间隔2 mm 抽样一次切缝截面和切缝面。图3 是热影响区和切缝锥角的示意图,在激光照射下,由于碳纤维的导热性良好,大量热量沿着碳纤维轴向切缝周围扩散,并传递至碳纤维周围的树脂中,使树脂受到一定的热损伤,工艺研究中的热影响区宽度设定为切缝中最大值,所得的切缝呈倒锥角形,锥角为切缝壁夹角的一半。

图3 热影响区和切缝锥角测量示意图

2 结果与讨论

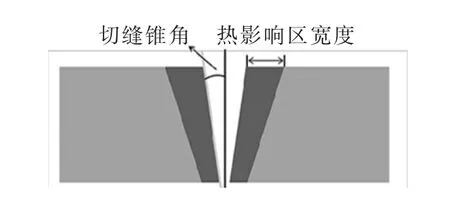

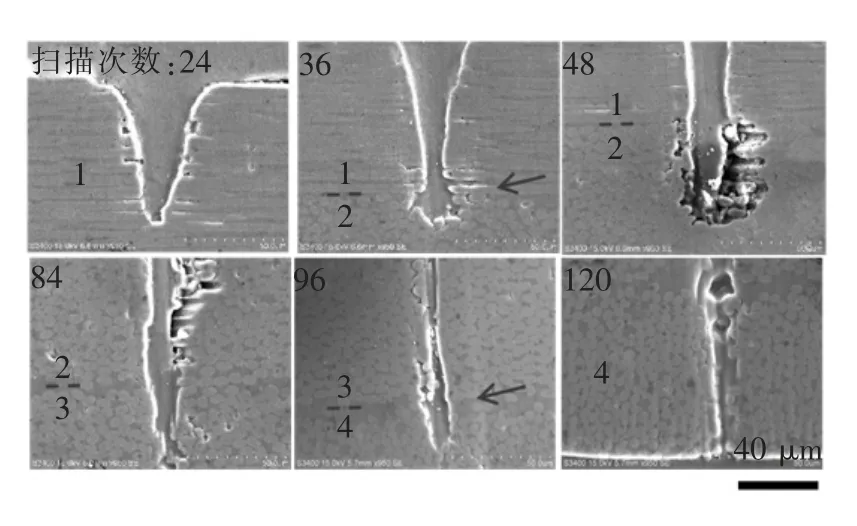

2.1 扫描次数对切缝截面形貌的影响

设定激光功率50 W、扫描速度3000 mm/s、脉冲频率600 kHz,将激光聚焦于材料中间部位、切割方向与表层碳纤维方向垂直,对CFRP 进行直线轨迹单向多次扫描,改变扫描次数得到不同深度切缝横截面,每个横截面每层选取3 个测量点,测量热影响区的宽度,所得结果见图4。可看出,随着扫描次数增加,切缝深度逐渐增大,上表面切缝宽度变化不明显,每一层中切缝宽度、热影响区宽度随深度增加而减小;此外,不同分层由于层间纤维走向变化会造成热堆积,出现层-层交界处热影响区增大,当CFRP 完全切透后该现象消失。

图4 不同扫描次数下的切缝横截面形貌

图5 是图4 所示部分截面的扫描电镜放大图。由于碳纤维热导率远高于树脂,激光能量在纤维中沿轴向快速传播[17],周围树脂受到热损伤发生气化,出现碳纤维裸露的热影响区,热影响区宽度和切缝宽度在同一层中均表现为上宽下窄。当激光束切割深度达到层间交界时,如从第1 层进入第2 层、第3层进入第4 层时,光束切割方向与纤维轴向夹角分别由90°变为45°、由-45°变为0°。由于碳纤维轴向热导率远高于径向热导率,激光能量向切缝两侧传播速度减小,能量在切缝边缘积累、去除材料增多,于是出现切缝底部变宽、热影响区宽度增大的现象。当切割深度由第2 层进入第3 层时,光束切割方向与纤维轴向夹角由45°变为-45°,未发现切缝底部宽度及热影响区宽度增加。

图5 不同扫描次数的切缝横截面微观形貌

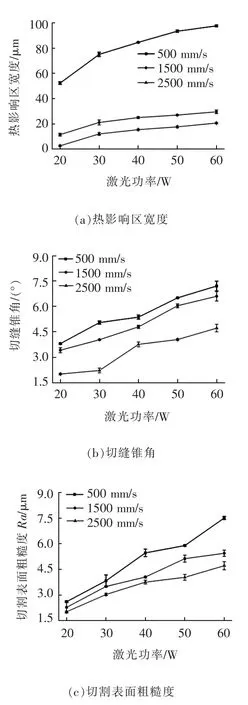

2.2 激光功率和扫描速度对切割效果的影响

设定脉冲频率600 kHz,将激光聚焦于材料中间部位,切割方向与表层碳纤维方向垂直。选取激光功率分别为20、30、40、50、60 W,扫描速度分别为500、1500、2500 mm/s,对材料进行多遍扫描切割直至将材料切开。取样分别测出不同参数下的热影响区宽度、切缝锥角、切割表面粗糙度进行切割质量评估,结果见图6。

图6 不同激光功率、扫描速度下的切割表面质量

通过图6 可看出,随着激光功率增加,热影响区宽度、切缝锥角、切割表面粗糙度值均不断增加;随着扫描速度越快,热影响区宽度、切缝锥角、切割表面粗糙度值均越小,从而提高加工质量。此外,热影响区宽度受扫描速度的影响显著,在扫描速度为500 mm/s 时切割呈现的热影响区宽度明显增大;仅增加激光功率时,热影响区宽度随功率增加趋缓,呈饱和趋势。通过对比加工质量变化规律,采用小功率、高速扫描可获得更优的加工效果,在激光功率20 W、扫描速度2500 mm/s、脉冲频率600 kHz时,可得到热影响区宽度10 μm 下、切缝锥角2°下、切割表面粗糙度值小于Ra2.5 μm 的切割效果。

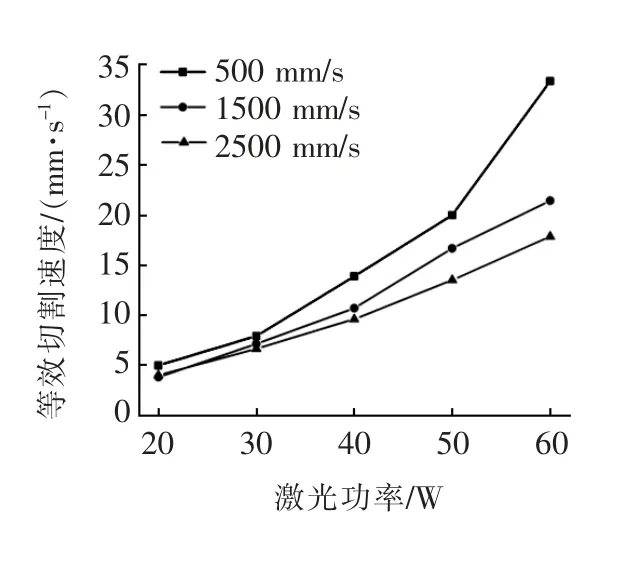

通过式(3)计算材料切透的等效切割速度,获得其随激光功率、扫描速度的变化规律见图7。结果显示,扫描速度越快,将材料切透所需的扫描次数越多,等效切割速度越低,相应的切割时间增加,这种差异在低功率时影响较小,随着激光功率的增加而增大。对比图6 切割质量与图7 加工速率结果可知,采用低功率、高速扫描可获得更好的切割质量,且低功率下等效切割速度的差异不大,对切割效率的影响不明显,因此下文将对低功率和高扫描速度参数进行进一步工艺优化。

图7 激光功率、扫描速度对等效切割速度的影响

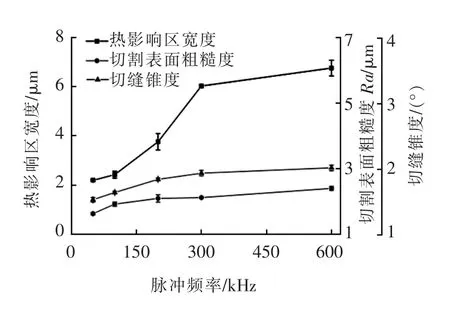

2.3 工艺优化

热影响区的产生除了受激光直接作用材料时间(即脉宽)影响外,还存在热量累积因素。当脉冲频率越高,前后两个脉冲的时间间隔越短,激光辐照材料引起的热累积效应越显著;此外由公式可知,脉冲频率越高或扫描速度越慢,光斑重叠率增加,一方面会造成有效脉冲数增多、热累积效果加剧,另一方面会增加光致等离子体与次脉冲作用概率。目前,热累积已成为影响超短脉冲激光加工精度的直接原因和主要原因。

为此,设定激光功率20 W、脉冲频率600 kHz、扫描速度2500 mm/s、光斑重叠率91.7%,保持激光功率、扫描速度不变,单一改变脉冲频率,通过缩短脉冲间隔、减小光斑重叠率进行工艺优化,所得结果见图8。对比图6 所示飞秒激光切割后CFRP 材料的热影响区宽度、切缝锥角和切缝表面粗糙度发现,三种参量均随着脉冲频率减小而减小,加工质量得到优化。当脉冲频率由600 kHz 降至50 kHz时,通过降低光斑重叠率、延长脉冲间隔,切缝的热影响区宽度由7 μm 降至2 μm、锥角由2°降至1.5°、表面粗糙度值由Ra2.4 μm 降至Ra1.6 μm,切割精度进一步提高。

图8 不同脉冲频率下的切割质量评价

图9 是优化后的切缝切面和截面的SEM 扫描图像,可看到切缝切面光滑,切缝截面周围几乎无热影响区,纤维层间过渡区无热累积缺陷。目前使用皮秒激光、飞秒激光等超短脉冲激光切割CFRP时,切割边缘热影响区宽度可控制在5~10 μm[18]。本研究获得了更小的热影响区,且切割边缘光滑,未见表皮撕裂、分层剥离等缺陷。

图9 参数优化后的切缝切面和截面

2.4 分析与讨论

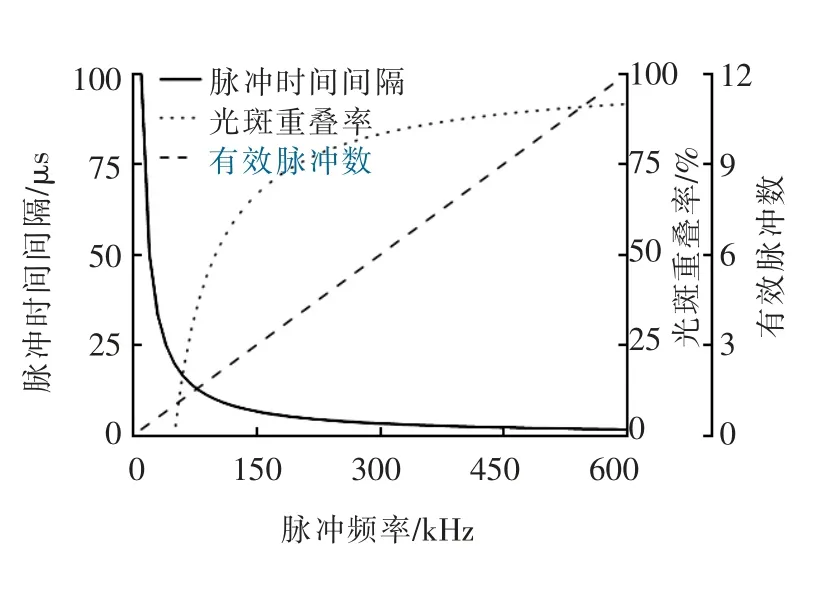

目前超短脉冲激光加工材料仍存在热影响,主要来源于热量累积效应,采用高频、低速加工参量会导致光斑重叠率增加,有效脉冲数增多,且相邻脉冲时间间隔缩小,热累积效应显著。图10 是在扫描速度2500 mm/s、功率20 W 的优化工艺下得到的相邻脉冲时间间隔、光斑重叠率、有效脉冲数随脉冲频率变化规律曲线。可看出,脉冲频率的减小可使脉冲时间间隔反比率增加,从而增加脉冲作用材料后的冷却时间;脉冲频率的减小可使光斑重叠率降低,并且频率越低下降速度显著加快;脉冲频率的减小可使有效脉冲数线性下降。当脉冲频率由600 kHz 降至50 kHz 时,光斑重叠率从91.7%降到0,此时同一位置只接收一次脉冲辐照,相邻脉冲时间间隔20 μs,热累积效应相对于其他工艺优化参量时得到明显抑制,因此可获得较高的加工质量。

图10 不同脉冲频率下的相邻脉冲时间间隔、光斑重叠率及有效脉冲数曲线

3 结论

采用515 nm 波长飞秒激光对碳纤维增强树脂基复合材料进行切割研究,得到以下结论:

(1)多遍切割过程中,当激光束切割深度恰位于层间交界时,由于层间纤维走向变化会造成热累积,出现切缝底部材料蚀除量增多、切缝宽度及热影响区增大,多遍切割直至材料切透后可消除。

(2)当增加激光功率时,热影响区宽度、切缝锥角、切割表面粗糙度值均不断增大;提高扫描速度时,相应的加工质量也相应提高。

(3)降低脉冲频率,可使光斑重叠率降低、相邻脉冲时间间隔增大、有效脉冲数减小,飞秒激光加工时热累积效应减弱。采用优化工艺下进行切缝试验,可得到热影响区宽度2 μm、切缝锥角1.5°、切割表面粗糙度Ra1.6 μm 的切缝。