用于电子束增减材技术的电子束气化切割工艺研究

李宏新,林 峰

(清华大学机械工程系,生物制造与快速成形技术北京市重点实验室,北京100084 )

电子束选区熔化(electron beam selective melting,EBSM)是以高速运动的电子为热源,通过熔化粉末床逐层成形所需零件。相比于激光之类的其他热源,EBSM 的电子聚焦和偏转由电流驱动,无机械惯性,可实现更高速度的扫描;电子束的穿透深度可达数微米,物质能量吸收率在80%以上。选区熔化技术可实现复杂形状的自由成形且成形后无需去除或仅需去除少量材料,其生产成本大幅降低、生产周期大幅度缩短,因此尤其适合原型设计、单件产品定制以及复杂结构成形,在航空航天、医疗植入物等领域有着广阔的应用前景[1]。

但相比于传统减材加工工艺,选区熔化技术由于存在表面粘粉、熔池流动等情况,其表面粗糙度较差[2]。为解决选区熔化过程中表面粗糙度的不足,近年来研究人员开发出各种增减材复合成形工艺。Sodick 公司开发了将激光粉末床熔融和铣削加工结合的OPM350L 机床[3]。Wei 等[4]采用OPM250L 机床成形了18Ni-C300 马氏体时效钢,结果表明:增减材复合成形件表面粗糙度显著优于激光粉末床熔融工艺成形件,且在表面硬度方面有明显提升,但该技术存在因无法使用切削液、成形件温度较高而导致的刀具快速磨损问题。汉邦科技将激光粉末床熔融与超短脉冲激光切割相结合,开发了一种增材制造微切割混合制造设备,可有效降低表面粗糙度值、解决孔位塌角等问题[5]。Abhi Ghosh 等[6]通过光束整形技术将飞秒激光的高斯分布光束变为 “平帽”型方形分布激光,并与激光粉末床熔融相结合实现增减材复合技术,多层成形后的侧表面粗糙度Rt=(4.7±1)μm,这显著优于传统激光粉末床熔融工艺成形件的结果,但侧表面出现角度约3°的倾角。

作为一种高能量密度热源,电子束同样可用于材料去除加工。Cap 等[7-8]采用脉冲电子束研究了电子束电流、聚焦电流、脉冲频率等对电子束钻孔质量的影响,结果表明:相对于钛板,低碳钢更易实现钻孔,其主要影响因素为材料沸点及热导率等热力学性质。Hassel 等[9]采用最大加速电压175 kV、最大电流140 mA 的非真空电子束焊接设备,实现对厚度5 mm 高强钢和厚度6 mm 铜板的切割,结果显示:提高加速电压对实现切割功能有显著帮助。

基于以上背景,清华大学课题组提出电子束粉末床熔融与切割复合的增减材技术,通过采用电子束对成形件轮廓进行气化切割以试图提高成形件表面质量[10]。本研究基于清华大学产业化公司开发的QbeamLab 型电子束选区熔化设备进行了电子束气化切割工艺开发,提出了跳转脉冲切割和连续扫描快速切割两种切割工艺,并与粉末床熔融工艺初步结合,成功制备出增减材试样。

1 实验设备及材料

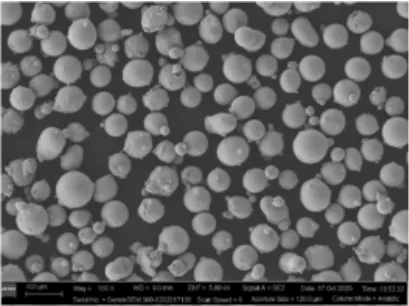

本研究所用底板材料是厚度为10 mm 的316L不锈钢,并在切割实验之前被预热至700 ℃。成形时所用粉末采用了粒径分布在45~105 μm 之间、平均粒径70 μm 的气雾化球形316L 不锈钢粉末,其元素分布和电镜照片分别见表1 和图1。

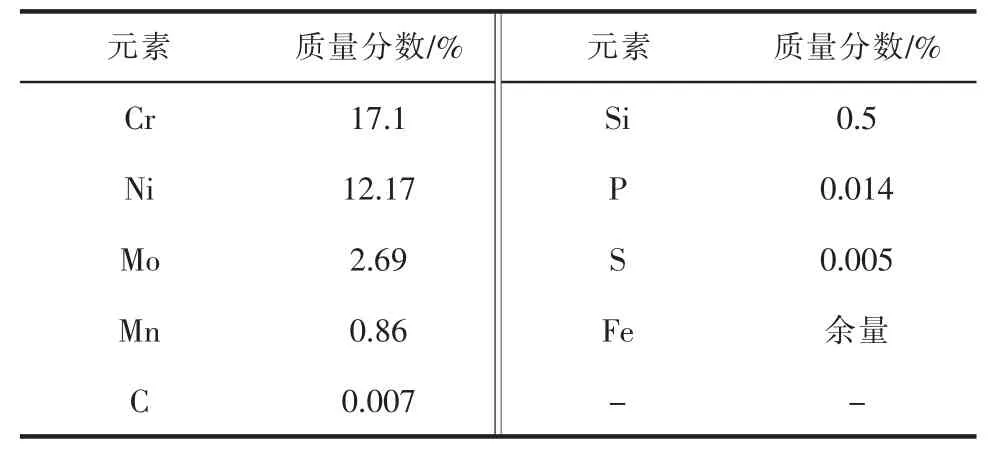

表1 316L 不锈钢粉元素分布

图1 316L 不锈钢粉末电镜照片

实验在QbeamLab 型电子束选区熔化设备上进行(图2)。该设备的加速电压为60 kV、最大束电流为50 mA、电子束最大跳转速度大于1 km/s、电子束偏转驱动信号发生卡频率为40 kHz。实验开始前,将真空室的真空度抽至5×10-2Pa,后回填氦气至0.15 Pa 并保持至实验结束。

图2 实验用QbeamLab 型电子束选区熔化设备

实验结束后,采用线切割方法取出试样并用砂纸打磨后抛光。为观测试样显微组织,实验采用卡尔试剂(2 ml HNO3、6 mL HF 和927 mL 蒸馏水混合溶液)腐蚀20 min;用VHX-500 数码显微系统观测切割槽形貌;用Sigma 300 场发射电子显微镜观测切割槽附近微观组织;用VHX-6000 数码显微系统对切割及成形表面进行成像及表面粗糙度测量。

2 两种切割工艺

本研究通过前期预实验发现,在切割过程中应避免特定位置的单位时间内热输入过高,否则会引起过度熔化,从而造成熔池扩散。受限于现有电子束开关电流的响应速度(在0.1~1 ms 之间),无法直接实现脉冲电子束功能,实验借助于电子束的快速跳转特性,通过跳转点扫或跳转线扫两种模式模拟脉冲电子束,从而实现电子束切割功能。

2.1 跳转点扫

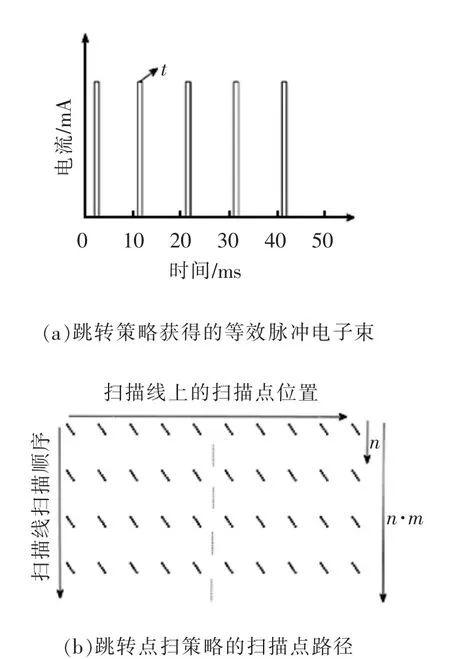

跳转点扫是将需要扫描的线段分为10 段,设定扫描点距d=0.1 mm,依次扫描10 条线段的一个点后,再移至下一个点。扫描路径见图3b,这等效于获得了占空比为10%的脉冲电子束(图3a)。该扫描模式的主要控制参数有:电子束束流I(mA)、单点停留时间t(ms)、扫描遍数m(遍)。实验所用参数见表2,其中单条切割线长度为40 mm。

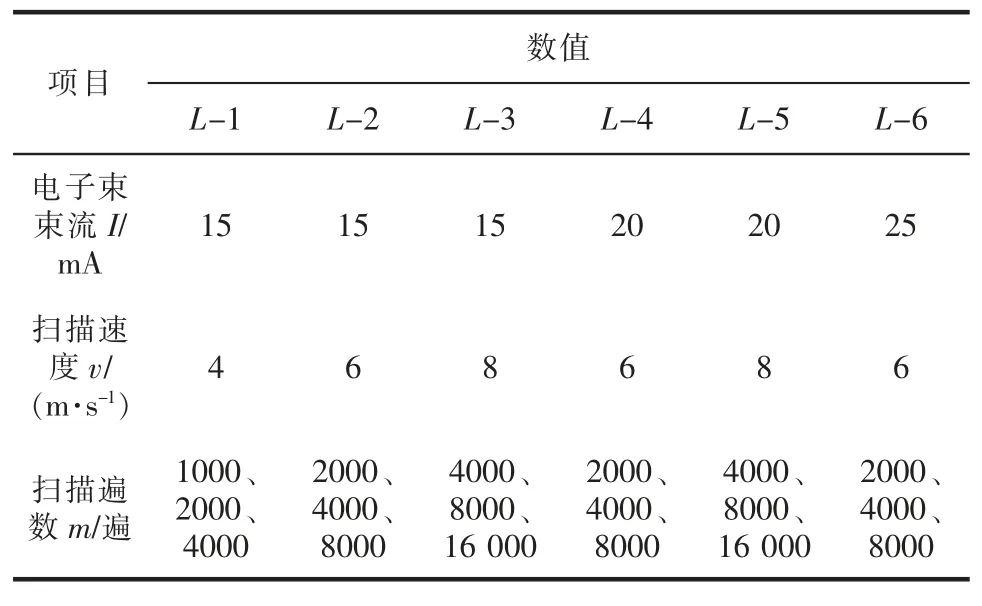

表2 跳转点扫不同切割参数

图3 跳转点扫策略下的扫描路径与电子束示意

通过控制单点停留时间t,可控制脉冲电子束等效频率(q/t)。等效扫描速度v 可表示为:

2.2 跳转线扫

在跳转线扫模式下,本研究采用高速扫描并控制扫描线长不低于特定值,以避免特定位置在单位时间内的热输入过高而引起过度熔化。根据前期实验设定单次扫描线长200 mm,其中有效切割线长40 mm,在此情况下将热源看作占空比为20%的脉冲电子束。在该模式下,实验扫描策略是每次扫描完成后将方向旋转180°进行往复扫描,扫描线点距d=0.1 mm。该扫描策略的主要控制参数与跳转点扫模式相同,实验所选参数见表3。

表3 跳转线扫不同切割参数

3 实验结果及分析

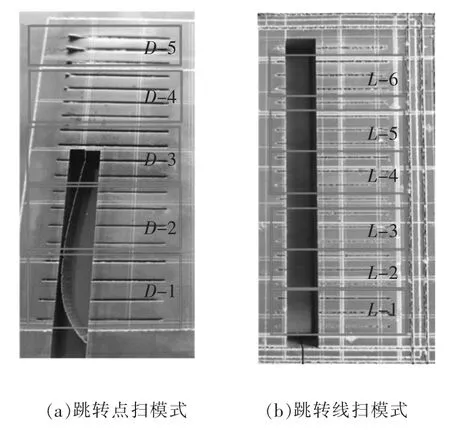

本研究采用前述两种切割工艺模式及相关参数,对不锈钢底板进行切割,跳转点扫、跳转线扫模式下的切割结果分别见图4a 和图4b。在每个参数条件下,实验按照从下至上的顺序扫描,遍数依次增加。如图4b 右侧所示的切割线,是为了避免有效切割线段在单位时间内的热输入过高而设置的电子束每次切割完有效切割线段后需跳转到的位置。

图4 两种工艺模式下的切割结果

由图4a 所示编号为D-4、D-5 的试样可见,在跳转点扫模式下,由于扫描方向为单向扫描,随着电子束流的增大,切割过程中的熔池不断扩展,并在马兰戈尼效应及蒸气反冲压力作用下向扫描方向的相反方向移动,最终在扫描线起始处堆积了大量凝固金属[11]。对比图4b 可见,采用每次旋转180°的跳转线扫模式可避免上述现象的出现。

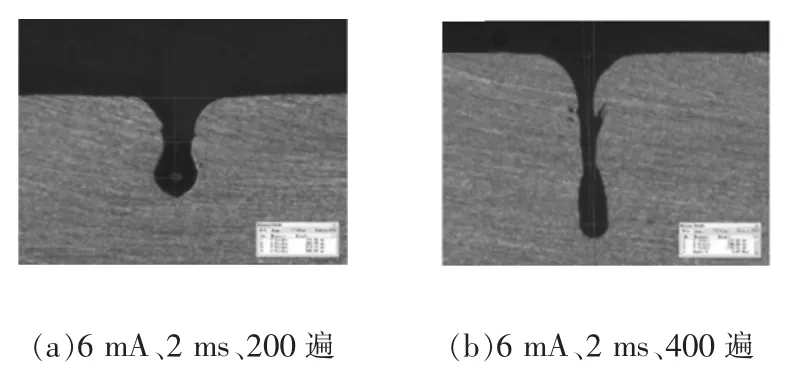

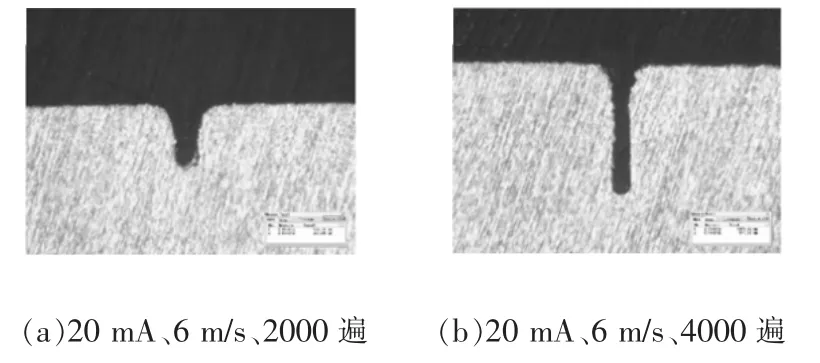

采用线切割工艺将图4 所示试样自加工设备取下并磨样,再沿着垂直切割线方向观测切割槽的形状。本研究选取两种扫描模式对应的最优切割参数,具体是:①在跳转点扫模式下,以束流6 mA、单点停留时间2 ms(等效速度0.05 m/s)分别重复扫描切割200 遍、400 遍(图5);②在跳转线扫模式下,以束流20 mA、切割速度6 m/s 分别重复扫描切割2000 遍、4000 遍(图6)。

图5 跳转点扫模式下的切割效果

图6 跳转线扫切割效果

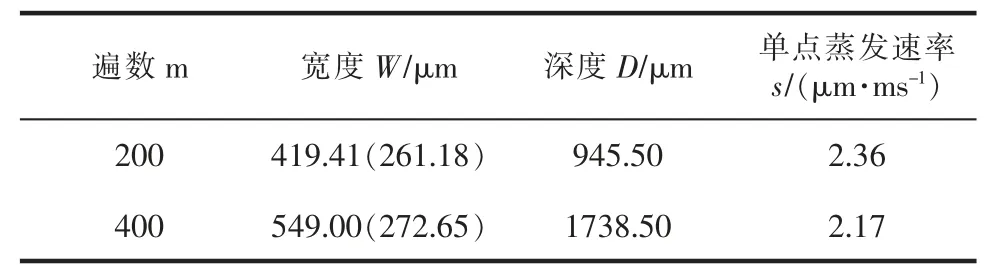

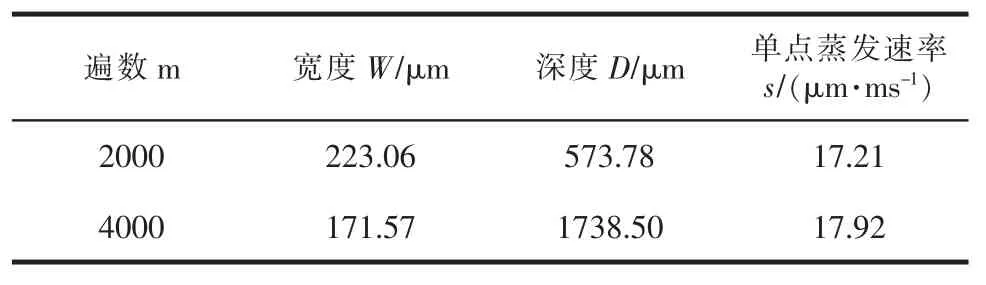

统计切割槽宽度W(μm)及深度D(μm),并采用单点蒸发速率指标对切割效率进行对比,所得结果分别见表4 和表5。在跳转点扫模式下,切割槽腰部存在颈缩、底部成水滴状的情况,故数据统计底部水滴最宽处(表4 所示宽度)和腰部最窄处(表4所示宽度括号内数据)。将单点蒸发速率s(μm/ms)定义为每个扫描点在单位时间内的切割深度,在两种扫描模式下分别由式(2)和式(3)计算:

表4 跳转扫描不同遍数下切割槽尺寸及切割效率

表5 连续扫描不同遍数下切割槽尺寸及切割效率

对比两种模式的参数发现,跳转线扫模式下的等效单点停留时间t=d/v=0.017 ms,其数值不到跳转点扫停留时间的百分之一,但前者的电子束流是后者的2.5 倍。对比两种模式的切割截面发现,跳转点扫获得的切割面呈现明显的底部扩大和中间颈缩的趋势,而跳转线扫获得了平直状态的切割槽。分析前者切割槽不均匀的原因,可能是单点停留时间过长,此时切割槽底部的熔池扩展并在蒸气反冲压力和表面张力作用下向上流动,从而使切割槽出现不均匀状态。

对比两种模式的切割速率发现,跳转线扫模式在功率仅增加2.5 倍的情况下,其切割效率达到跳转点扫模式的约8 倍,且切割槽宽度不到另一种模式的一半。究其原因是,跳转线扫模式下的单点停留时间显著降低,从而可在抑制熔池扩散的情况下采用更高的电子束功率,继而提高蒸发速率并获得更高的深宽比。综上可知,无论是切割速度还是切割质量方面,跳转线扫切割相比于跳转点扫切割都具有明显优势。

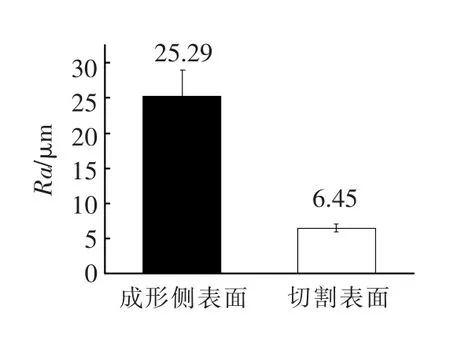

在跳转线扫切割模式、速度6 m/s、束流20 mA、重复4000 遍等条件下测量得到切割槽侧表面三维轮廓及表面粗糙度,与典型电子束选区熔化成形件侧表面进行对比的结果分别见图7 和图8。可看出,电子束选区熔化成形件的侧表面由于表面粘粉、粉末未完全熔化及熔池不稳定流动等存在明显起伏,而切割槽侧表面(图7b 所示深色部分)则相对较平整。经测量,切割槽侧表面的切割表面粗糙度优于Ra10 μm,显著低于电子束选区熔化成形件的侧表面粗糙度值(Ra25 μm)。

图7 不同样件的表面三维轮廓对比

图8 跳转线扫切割表面与电子束选区熔化成形件侧表面的表面粗糙度对比

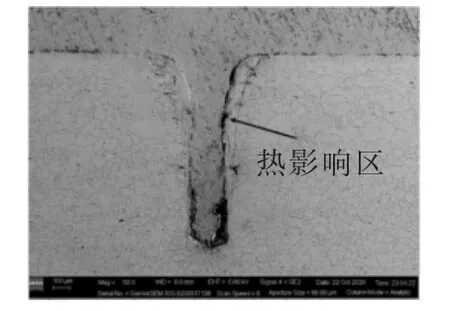

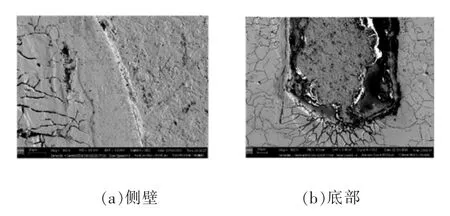

对前述参数下的切割试样进行表面抛光、腐蚀后,通过扫描电镜观察得到的显微组织情况见图9和图10。基体为奥氏体组织,观测切割槽热影响区发现,切割槽上方的热影响区显著大于下方的。究其原因是,设备电子束束斑半高宽在200~300 μm之间,在切割过程中电子束外围能量无法到达切割槽底部而聚集于切割槽两侧上表面,从而导致热量不断聚集使熔池扩展,且熔池表面不断蒸发形成圆弧状轮廓及较厚的热影响区。

图9 切割槽微观组织

图10 切割槽微观组织局部放大

4 增减材复合试样制备

根据前述结论,采用跳转线扫模式对电子束选区熔化成形试样侧表面进行切割,以探索电子束增减材复合成形的可行性。其中,选区熔化成形参数为扫描速度0.25 m/s、体能量密度80 J/mm3、层厚0.1 mm、扫描线距0.2 mm、真空度0.15 Pa;成形试样尺寸为30 mm×30 mm,切割参数为成形90 层后采用速度6 m/s、电流15 mA、扫描遍数4000 遍;为防止单位时间内固定位置热量输入过高,设置单遍扫描线长200 mm,扫描线沿着成形试样轮廓向外偏置1.7 mm。由于试样外轮廓总长为120 mm,试样的切割线沿着轮廓每条边的方向外延20 mm。

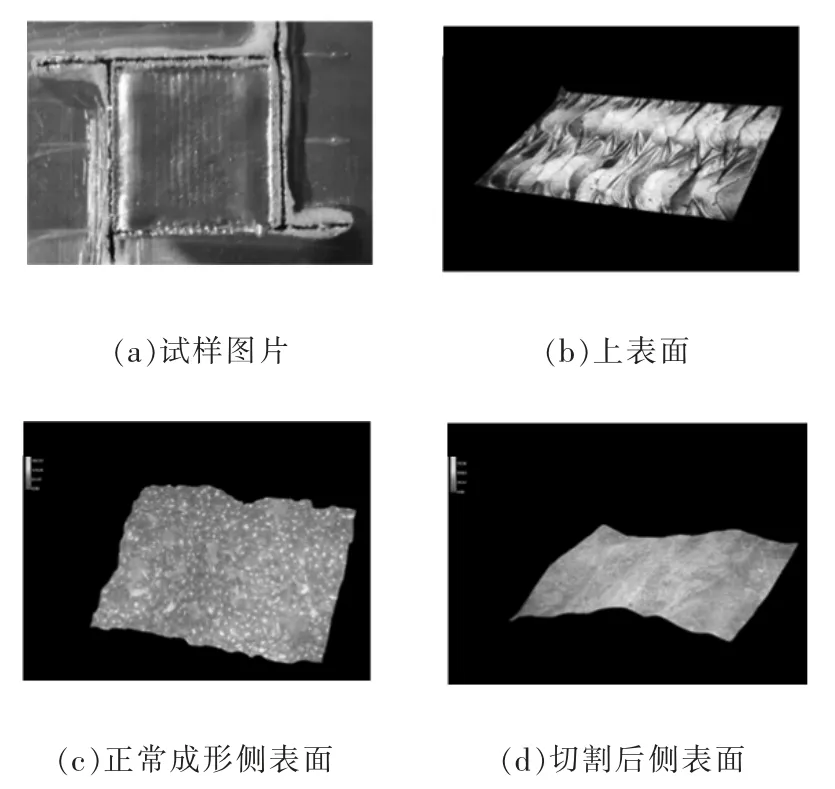

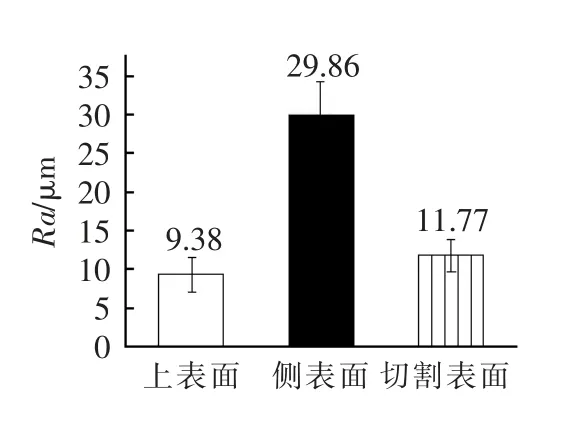

分别对成形试样的上表面、未切割侧表面、切割后侧表面进行表征,所得结果见图11 和图12。可看出,在复合切割工艺条件下,试样的侧表面粗糙度从Ra25 μm 以上降至约Ra12 μm,接近其上表面的粗糙度,这也初步验证了将电子束选区熔化与电子束切割结合起来进行电子束增减材复合制造的可行性。

图11 复合工艺三维轮廓

图12 复合工艺获得的不同表面的粗糙度

5 结论

针对电子束选区熔化技术侧表面粗糙度较差的现状,利用现有电子束选区熔化设备开发出针对316L 不锈钢材料的跳转点扫和跳转线扫两种电子束切割方法,得到以下结论:

(1)采用两种方法都可获得深度大于1 mm 的切割槽,其中跳转点扫获得的切割槽截面成腰部颈缩、底部扩大的形状,而跳转线扫获得的切割槽上下宽度一致。

(2)跳转线扫模式下获得的切割槽具有更大的深宽比,其切割效率是跳转点扫的约8 倍。跳转线扫模式下获得的最优切割槽侧表面粗糙度优于Ra10 μm,其热影响区沿着切割槽侧表面向下逐渐减小。

(3)采用跳转线扫模式与电子束选区熔化相结合,使成形件的侧表面粗糙度从Ra25 μm 以上降至约Ra12 μm,初步验证了基于电子束选区熔化和电子束切割复合的电子束增减材技术的可行性,为后续进一步工作奠定了基础。