稠油掺稀热化学脱水工艺参数优化

寇 杰,钟齐斌,曹亚鲁

(1.中国石油大学(华东)储运与建筑工程学院,山东青岛 266580;2.中国石化胜利油田分公司海洋采油厂,山东东营 257237)

中国稠油资源非常丰富,合理利用稠油资源对于国家能源战略意义重大[1-4]。稠油是一种复杂多烃混合物,含有大量的胶质和沥青质,具有密度高、黏度大和流动性较差等特点[5-6]。在稠油开发过程中,稠油会和地层水生成油水乳状液而乳化水会腐蚀管道和设备,也会影响稠油后续处理,在油田生产过程中须对稠油进行破乳脱水[7-9]。稠油中的胶质和沥青质等属于天然表面活性物质,容易在油水界面处形成一层能够阻碍乳状液中水滴聚并的膜,同时不断发展的采油技术导致大量表面活性物质用来驱油,从而形成组成复杂、体系稳定的稠油乳状液,使得稠油脱水工作能耗较大[10]。常用的稠油脱水方法包括热沉降脱水、掺稀油脱水、化学破乳剂脱水和电脱水等方法[11-12]。笔者以胜利油田某联合站稠油作为对象,研究稠油掺稀热化学脱水的工艺参数。

1 现场工艺参数

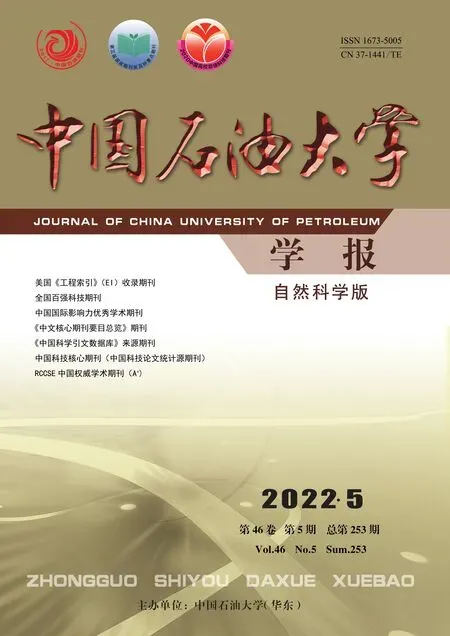

胜利油田某联合站每年处理原油55×104t,其中稠油22×104t,稀油有33×104t,联合站工艺流程见图1。联合站脱水工艺参数为掺稀比1.5、脱水温度90 ℃、破乳剂质量浓度120 mg/L,沉降时间25~30 h。虽然经分离器处理后含水率为25.4%的原油能够通过热化学沉降达到原油外输质量含水率低于2%的要求,但是从节能降耗的角度来看,其脱水工艺参数存在优化空间。本次试验在优选出合适的破乳剂基础上,进一步考察掺稀比、脱水温度和破乳剂浓度等因素对稠油脱水效果的影响,最后优化得出了稠油掺稀热化学脱水的最佳工艺参数。

图1 联合站工艺流程Fig.1 Process flow of central processing station

2 试 验

2.1 油样与水样

从联合站现场接取试验所需的未经加药的稀油和稠油。由于现场稠油含水率较高,因此试验所用水样为所取稠油静态沉降脱水后得到的污水。为防止油样和水样的变质对脱水试验的影响,油样和水样在运输过程中均由密闭塑料容器存放,并且随取随用。

2.2 稀油和稠油的基本物性

依据GB/T1884-2000[13],采用密度计法(SY-05型密度计,天津市新华热工仪表有限公司)测定稀油和稠油的密度随温度的变化关系,结果如图2(a)所示。依据SY/T0520-2008[14],采用旋转黏度计法(VT550黏度计,德国哈克公司)测定稀油和稠油的黏度-温度曲线,结果见图2(b)。

图2 稀油和稠油的密度随温度的变化及其黏度-温度曲线Fig.2 Density-temperature,viscosity-temperature curves of thin oil and heavy oil

从图2看出,稠油具有密度高(55 ℃时密度大于1 g·cm-3)、黏度大的特点,并且温度对稠油黏度的影响较大,前期随着温度的升高,稠油黏度出现迅速下降的现象。

2.3 油水乳状液的制备

根据SY/T5280-2018[15]对原油的分类,试验所用稠油属于特重原油,因此采用电动搅拌机(型号JJ-1A,金坛区西城新瑞仪器厂)在90 ℃水浴下制备不同种类的油水乳状液,标记为A、B、C、D、E,搅拌转速与搅拌时间分别为600 r/min、15 min;600 r/min、25 min;1 000 r/min、15 min;1 000 r/min、25 min;3 000 r/min、20 min。为了验证油水乳状液的稳定性,将制备好的乳状液与现场乳状液F一并放入90 ℃的恒温水浴(型号Precision CIR35,赛默飞世尔科技有限公司)中静置,沉降脱水。记录下各个时间点的乳状液脱出水量,计算出脱水率(脱出水体积/脱水前乳状液含水量),结果见图3。从图3看出,乳状液C和D静置沉降脱水2 h后脱水率较低且与现场乳状液脱水率较为接近。由于脱水2 h后乳状液C的脱水率低于乳状液D的脱水率,所以可认为在乳状液C的乳化条件下(搅拌转速1 000 r/min、搅拌时间15 min)制备的乳状液是稳定的,后续试验所需的稠油乳状液即采用此乳化条件制备。

图3 乳状液沉降脱水结果Fig.3 Result of emulsion setting dehydration

2.4 破乳剂溶液的配制

试验中选用的10种原油破乳剂来自胜利油田胜利化工有限责任公司,对于每一种破乳剂依据SY/T 5280-2018,将1 g破乳剂试样转移到100 mL容量瓶中,用相应溶剂定容至100 mL并摇匀,用水作为水溶性破乳剂的溶剂,用二甲苯作为油溶性破乳剂的溶剂[15]。根据试验所需破乳剂质量浓度来确定向乳状液中添加破乳剂溶液的体积。

2.5 破乳剂的优选

原油破乳剂优选的方法包括瓶试法、测定界面张力法、介电常数法和表征破乳剂方法等[16]。由于瓶试法具有简单易用、试验结果直观且数据可靠等优点,所以本文中依据SY/T 5820-2018,采用瓶试法对多种原油破乳剂进行性能优选试验,重点考察脱水率、油水界面状况、脱出污水水色等破乳剂性能指标。

2.6 脱水参数

首先配制不同掺稀比(r,指稀油质量与稠油质量之比)的混合油样,根据不同掺稀比下降黏率(指纯稠油与混合油黏度差/纯稠油黏度)的情况来选择合适的掺稀比。在确定破乳剂种类和掺稀比的基础上,研究脱水温度和破乳剂浓度对乳状液脱水效果的影响,进行不同脱水参数的试验对比,得到最佳脱水参数。

3 结果分析

3.1 破乳剂优选结果

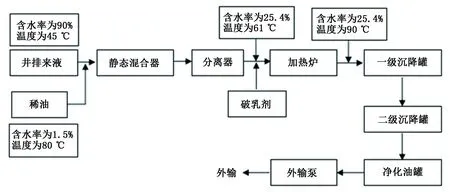

破乳剂优选试验参数为乳状液含水率25.4%、掺稀比1.5、脱水温度90 ℃、破乳剂质量浓度120 mg/L。对10种原油破乳剂进行比选,包括7种水溶性破乳和3种油溶性破乳剂(SL-H3、SL-B32、SL-D5),试验结果见图4。可以得出,多种水溶性破乳剂脱水速度较快、油水界面齐且脱出的污水颜色清澈。和水溶性破乳剂相比,3种油溶性破乳剂脱水性能较差,脱水4 h后脱水率也未达到50%,油水界面模糊且脱出的污水较为浑浊。破乳剂PR-929在破乳剂优选试验中表现出良好的脱水性能,4 h后最终脱水率达到了86.8%,超过现场破乳剂的最终脱水率。因此破乳剂优选试验最终选出的破乳剂是PR-929。

图4 破乳剂的优选Fig.4 Optimization of demulsifiers

3.2 掺稀比的优化

稠油中分别掺入不同量的稀油,得到了掺稀比分别为0.6、0.8、1.0、1.2、1.5、1.7的混合油。通过旋转黏度计法可测定混合油在不同温度下的黏度,再经计算可得混合油在不同温度下的降黏率。混合油降黏率随温度的变化见图5。

图5 不同掺稀比下降黏率随温度的变化Fig.5 Variation of viscosity reduction rate with temperature at different dilution ratios

从图5看出:稀油的掺入使混合油的黏度明显降低,而且随着掺入稀油的增多,混合油的降黏率增大;随着温度的升高,同一掺稀比下的混合油降黏率不断下降,原因是温度升高使混合油与稠油的黏度同时下降,但稠油黏度的下降幅度比混合油的下降幅度更大,所以导致了混合油降黏率的减小;在同一温度下,降黏率的增幅随着掺稀比的逐渐增大而减小,掺稀比从0.5增加至1.0时,降黏率增幅明显,但从1.0增加至1.7时,降黏率增幅明显减小,尤其从1.5增加至1.7时,降黏率变化不大,说明掺稀比1.0即为此次试验中掺稀降黏效果的分水岭。

图6 不同掺稀比脱水结果Fig.6 Dehydration result of different dilution ratio

为进一步确定合适的掺稀比,选取具有代表性的3个掺稀比(r=0.8、r=1.0、r=1.2)进行试验比较脱水效果。乳状液含水率为25.4%、脱水温度为75 ℃、破乳剂质量浓度为120 mg/L。试验结果见图6。可以看出:掺稀比的增加能够使乳状液脱水效果得到提升,原因在于稀油的增加使乳状液黏度下降,胶质沥青质相对含量降低,有利于破乳剂的扩散以及水滴的聚并,加快了乳状液的破乳脱水;掺稀比从0.8增加到1.2,乳状液脱水率逐渐增加,但掺稀比增加至1.0之后,继续掺入稀油对乳状液脱水效果影响较小,掺稀比1.0和1.2对于乳状液脱水效果的提升相差不多。考虑到经济性因素,可降低稀油的使用量,即采用r=1.0作为稠油热化学脱水最佳掺稀比。

3.3 破乳温度的优化

确定掺稀比为1.0后对破乳脱水温度进行优化。脱水试验参数为掺稀比1.0、乳状液含水率25.4%、破乳剂质量浓度120 mg/L,研究4个不同破乳温度下乳状液沉降24 h的脱水状况。试验结果见图7。

图7 不同破乳温度脱水结果Fig.7 Dehydration result at different demulsification temperature

从图7看出,随着温度的不断升高,脱水后原油含水率逐渐降低,说明提高温度改善了乳状液的脱水效果,原因在于升温降低了原油的黏度,加速了分子热运动,降低了油水界面膜的张力,有利于水滴的碰撞和聚结,并且升温使油水密度差增大,有利于水滴的沉降[15]。图7中有一条代表原油含水率为2%的虚线,原油外输含水率要求不高于2%,脱水温度为85 ℃时脱水15 h后满足外输含水率要求,原油含水率为1.3%,脱水温度为80 ℃时脱水24 h后满足外输含水率要求,原油含水率为1.6%。由于原油加热会消耗一定的燃料费用,所以在满足原油含水率的前提下建议采用较低的破乳温度以降低能耗,即选用80 ℃为最佳破乳温度。

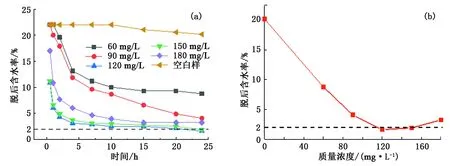

3.4 破乳剂质量浓度的优化

确定掺稀比和破乳温度后,对破乳剂质量浓度进行优化。脱水试验参数为掺稀比1.0、乳状液含水率25.4%、破乳温度80 ℃,研究5个不同破乳剂质量浓度下乳状液沉降24 h的脱水状况。试验结果见图8。

从图8看出,添加破乳剂明显改善了乳状液的脱水效果,同时随着破乳剂质量浓度的提升,脱水后原油的含水率呈现先降低后增加的趋势。原因在于破乳剂可以吸附在油水界面膜上或将油水界面膜上的天然乳化剂置换出来,从而降低油水界面膜的强度,有利于界面膜的破裂,加速水滴的聚结[18]。当破乳剂质量浓度达到某个值时,界面膜吸附的破乳剂分子趋于饱和,若继续增加破乳剂质量浓度,破乳剂分子争相吸附在界面膜上,抑制了水滴聚结,便出现含水率不降反升的现象。从试验结果可以发现破乳剂质量浓度为120和150 mg/L的条件下脱水24 h后原油含水率分别为1.6%和1.89%,都满足外输含水率的要求,而且最终原油含水率相差无几。从破乳剂的费用方面来考虑,使用较低质量浓度的破乳剂经济效益更好,因此推荐破乳剂质量浓度为120 mg/L。

图8 破乳剂质量浓度对含水率的影响Fig.8 Effect of demulsifier mass fraction on rate of water content

3.5 优化后的费用分析

脱水温度从90 ℃降到80 ℃,可降低加热炉需要消耗的能量。经计算,优化后每年可减少燃料油的质量约为796.4 t,燃料油价格按每吨4 500元计算,每年可节省的燃料油费用约为358.4×104元。掺稀比从1.5降到1.0,稀油处理量变为22×104t/a,原油处理量变为44×104t/a,使稀油泵和外输泵的功率分别减小4和4.3 kW,每度电按0.6元计算,则每年可节约电费4.4×104元。破乳剂质量浓度虽然没有发生改变,但掺稀比从1.5降到1.0,总原油处理量变为原来的4/5,即破乳剂用量也变成了原来的4/5。目前每天消耗破乳剂约210 kg,破乳剂价格按1.3×104元/t计算,每年可节省破乳剂费用约为19.4×104元。综合节省的燃料费用、电费和破乳剂费用,优化后联合站每年大约能节省382.2×104元。

4 结 论

(1)提高掺稀比和脱水温度均能改善乳状液脱水效果,随着破乳剂浓度的增加,乳状液脱水效果先增后减。

(2)在试验范围内,优选出最适合胜利油田某联合站稠油掺稀热化学沉降脱水的破乳剂为PR-929,在优化参数(掺稀比为1.0、脱水温度为80 ℃、破乳剂质量浓度为120 mg/L、沉降时间为24 h)条件下,每年能节省费用约382.2×104元。