分流式掺稀混配器的研制及性能试验

任向海,朱莲花,张 园,彭振华,丁 雯

(1.中国石化西北油田分公司石油工程技术研究院,新疆乌鲁木齐 830011;2.中国石化西北油田分公司勘探开发研究院,新疆乌鲁木齐 830011)

塔河油田碳酸盐岩油藏以重质油为主,兼有轻、中质油和少量凝析油,属于典型的高黏、高凝、重质油藏,地质储量十分丰富[1]。稠油在地层条件下具有较好的流动性,但是进入井筒后在沿井筒向上流动过程中,随着温度降低,黏度升高,流动性变差,易导致油井无法投产或维持正常生产[2]。掺稀降黏是稠油开采的一种方式,将稀油从油套环空注入,到达掺稀点后与稠油混合并进入油管,达到降黏目的。目前,塔河油田普遍采用“尾管/筛管掺稀法”进行掺稀降黏,即从套管掺入稀油,稀油与稠油一起从尾管口或者筛管同时进入抽油泵,但该方法属于自然混合,由于稀油与稠油的混合不均匀,降黏效果差,并且不能保证稠油和稀油按一定比例进入井筒,易形成段塞流,造成抽油泵故障等问题。目前,一般在吸入口增加搅拌装置来提高稀油和稠油的混合均匀程度,但是不能保证稀油和稠油的掺混比例。因此,有必要研发新型掺稀混配器,以提高稀油与稠油的混合均匀程度,保证稀油和稠油按比例进入泵筒,降低油管内段形成段塞流的概率,提高稠油井的生产效率。

笔者分析了现有掺稀混配工具的工作原理,发现目前掺稀混配工具的缺陷是在同一个入口同时吸入稀油和稠油,无法保证稀油和稠油以固定的比例吸入。为此,笔者设计了一种分流式掺稀混配器,并借鉴前人评价混配效果的模型,利用数值模拟方法分析了分流式掺稀混配器吸入口直径、孔眼层数、开孔角度对混配效果的影响,确定了分流式掺稀混配器的最佳参数,并通过室内试验测试了混配器的性能。

1 结构及工作原理

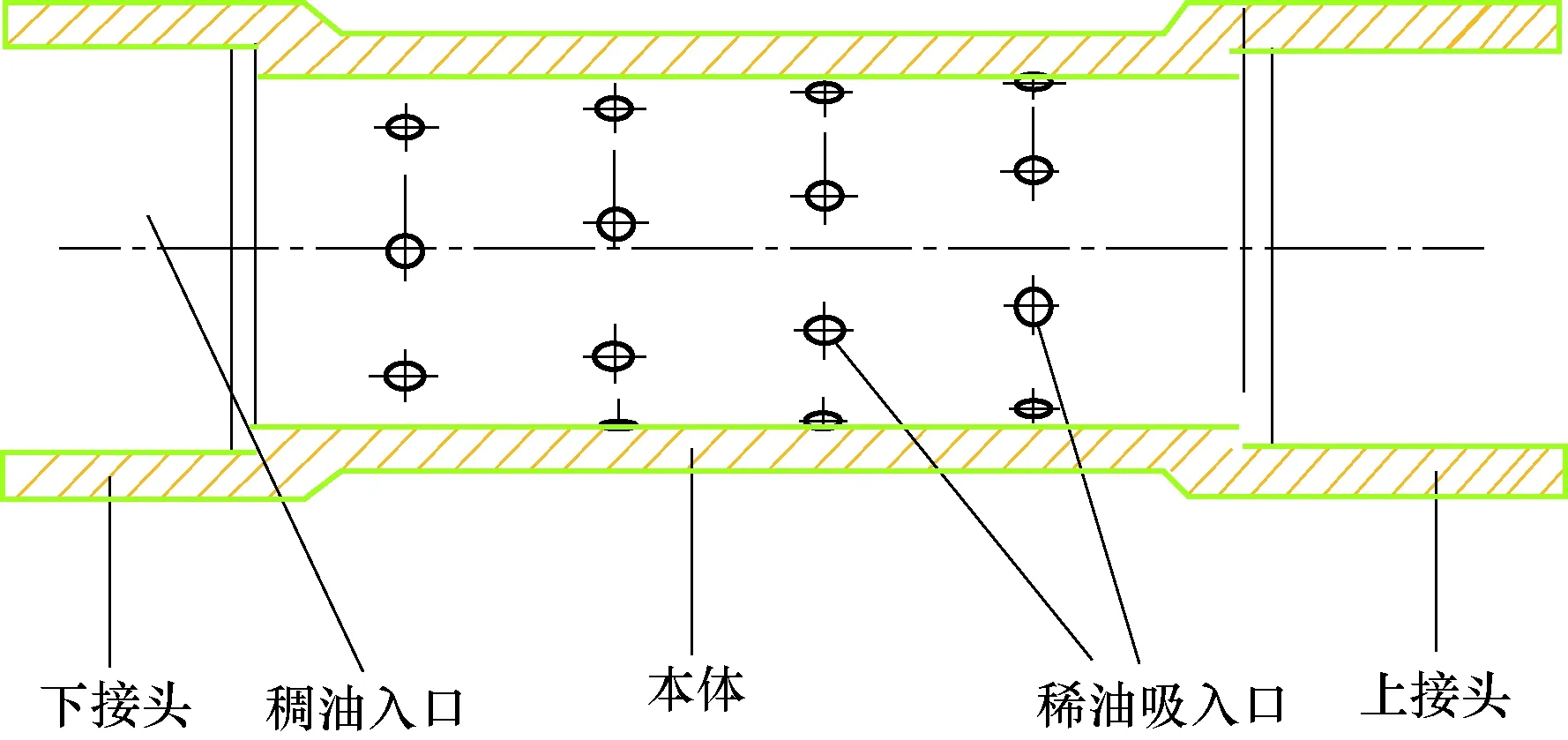

分流式掺稀混配器由上接头、下接头、本体、稀油吸入口和稠油入口组成,如图1所示。稠油和稀油的黏度不同,其进入孔道产生的阻力也不同。分流式掺稀混配器利用该原理把稠油通道和稀油通道分开设置,在圆柱形管体上按照一定的吸入口直径、层数和开孔角度,形成稀油通道,将油管设置为稠油入口,以保证稠油和稀油的混合比例。

图1 分流式掺稀混配器的结构Fig.1 The structure of the shunting dilute mixer

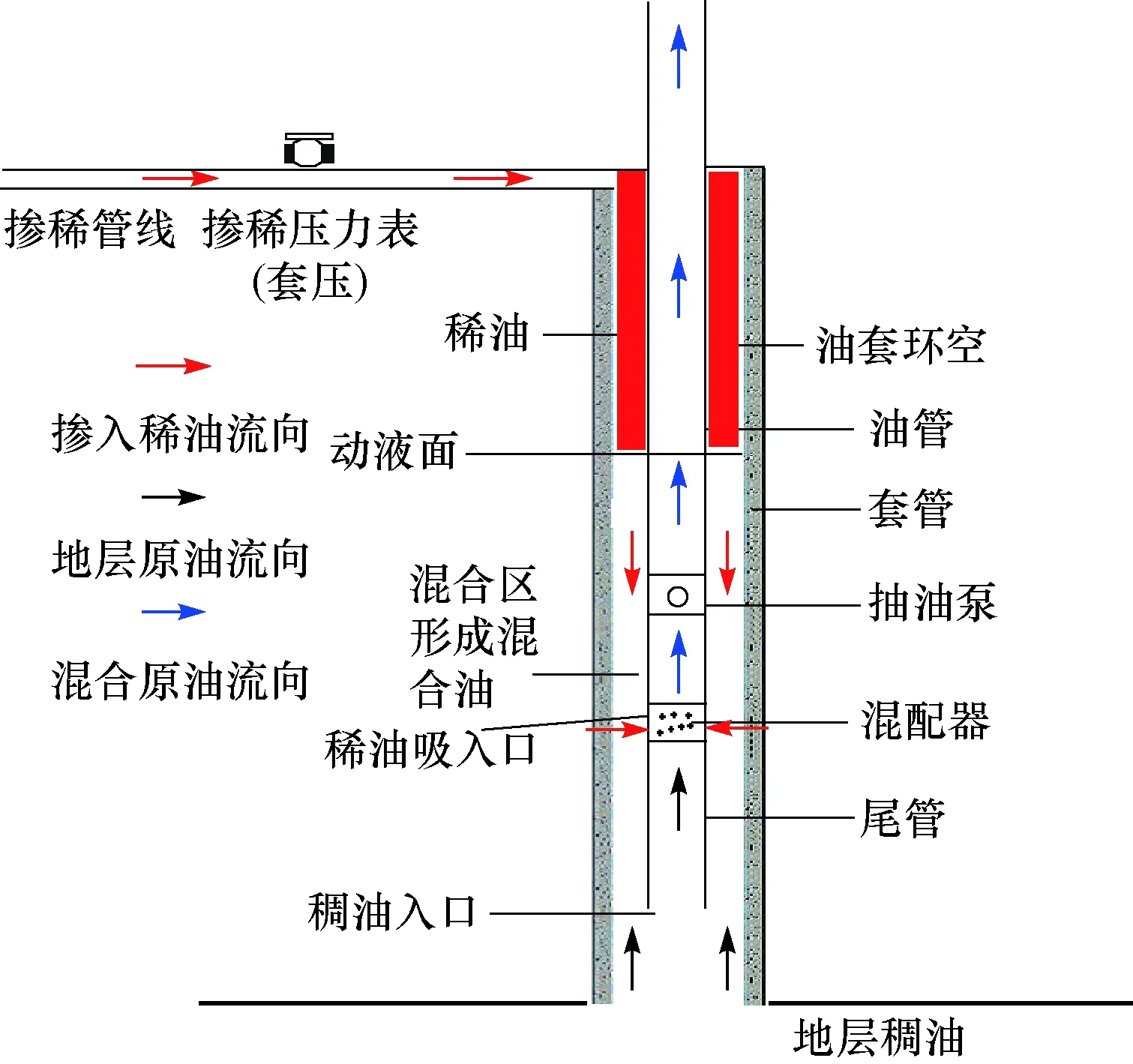

正常生产时,抽油泵产生抽汲压力,当稠油黏度一定时,分流式掺稀混配器分别通过稀油吸入口和稠油入口按比例吸入稀油和稠油,吸入的稠油流经稀油时与稀油混合(见图2),在上升过程中形成混合均匀的原油,顺利入泵。

图2 分流式掺稀混配器工作原理示意Fig.2 Schematic of operating principle of the shunting dilute mixer

分流式掺稀混配器将稀油吸入口和稠油入口分开设置,减少了稀油和稠油吸入过程中的相互干扰。当稠油黏度增大时,由于其流动阻力增大,稠油流入量减小,稀油吸入量增大,实现稠油和稀油吸入量的智能调整,降低了掺稀生产过程中稠油单独进入泵筒堵塞油管的概率。该混配器利用稀油射流的动能冲击稠油进行掺混,能量利用率高,对压力降影响小。 同时,稀油集中在油管管壁附近,削弱了稠油对管壁的附着力,能够降低因附壁效应形成稠油段塞的概率。

分流式掺稀混配器安装在抽油泵下端(见图3),混配器下端安装一定长度的尾管,尾管下端设计成喇叭口。生产过程中稀油从稀油吸入口吸入,稠油通过底部的尾管吸入,稠油和稀油在混配器内混合。按照稠油和稀油最佳的混合比,根据稠油和稀油的阻力设计稀油和稠油吸入口的面积,以保证稀油和稠油按一定比例混合,使稀油和稠油入泵前混合均匀。

图3 分流式掺稀混配器管柱结构示意Fig.3 Schematic of pipe string structure of the shunting dilute mixer

2 结构参数优化

2.1 评价指标

分流式掺稀混配器是一种静态稠油掺稀混配工具,其结构参数影响稀油和稠油的混合效果,因此,利用数值模拟方法分析稀油吸入口直径、孔眼层数和开孔角度对混合效果的影响,并在此基础上优化分流式掺稀混配器的结构参数。分析混配器结构参数对稀油和稠油混合效果的影响时,将文献[3]中的“不均匀度系数”作为评价稠油和稀油混合效果的指标。

考虑到稀油与稠油混合油中稀油与稠油的体积比很难测量,而混合油的黏度与稀油的体积分数有一定的关系[4-5],因此通过测量混合油的黏度评价稠油与稀油混合的不均匀度。稀油与稠油在油井同一水平面混合后的最大黏度和最小黏度的差越小,说明混合效果越好。当不均匀度系数为0.01~0.05时,可以认为混配器的掺混效果良好。

2.2 数值计算模型

在高温状态下,稠油流动往往表现为牛顿流体。稠油与稀油的混合流动符合多相流动规律,将稠油设为第1相,稀油设为第2相。作为对κ-ε模型和RNG模型的补充,Fluent软件提供了一种带旋流修正的κ-ε模型,即Realizableκ-ε模型。由于Realizableκ-ε模型满足的数学约束,和湍流的物理模型是一致的。因此,采用Realizableκ-ε模型求解稠油和稀油掺混时的湍流问题。

在井下高温条件下,稠油呈可流动的液态,稠油与稀油的混合可以视为一种伴随着相间质量传递的液-液扩散过程。考虑相间传质对流体动力学的影响,将分子扩散和对流传递与“涡流扩散”结合起来,在稠油和稀油的多相流模型中加入Levich漩涡扩散模型,控制掺稀时稠油和稀油的互溶过程[6]。

2.3 稀油吸入口直径对混合效果的影响

分流式掺稀混配器稀油吸入口直径对掺稀效果的影响较大:一方面它能够控制射流能量的利用率,另一方面它能够控制稀油体积分数。模拟计算稀油吸入口直径分别为4,5,6,7和8 mm时的稀油体积分数和不均匀度系数,结果见图4。

图4 吸入口直径与稀油体积分数和不均匀度系数的关系Fig.4 Relationship between the aperture diamet and thin oil volume fraction and non-uniformity coefficient

由图4可知:在外部压差不变的情况下,稀油和稠油混合不均匀度系数与稀油吸入口直径呈二次函数关系,直径为6.0 mm时,不均匀度系数最大,因此,在设计混配器时建议稀油吸入口直径避开该区间;稀油体积分数随着稀油吸入口直径增大呈线性增大。

2.4 稀油吸入口分布对混合效果的影响

在稀油吸入口直径确定的情况下,单位时间内掺入稀油总量越多,稀油射入稠油的深度越深,稀油与稠油的混配效果也就越好,因此确定射流区域稀油吸入口层数与射流深度乘积最大时的层数为混配器的稀油吸入口最佳层数。模拟了稀油吸入口沿混配器轴线方向不同排布层数时的射流深度,结果见图5。

图5 吸入口层数与射流深度的关系Fig.5 Relationship between the aperture tapping layer numbers and jet depth

由图5可知,射流深度随稀油吸入口层数增加呈对数形式减弱,吸入口层数与射流深度的乘积在稀油吸入口为4层排布时达到最大,因此确定混配器吸入口沿混合器轴线4层排布时为最佳排布。

2.5 稀油吸入口开孔角度对混合效果的影响

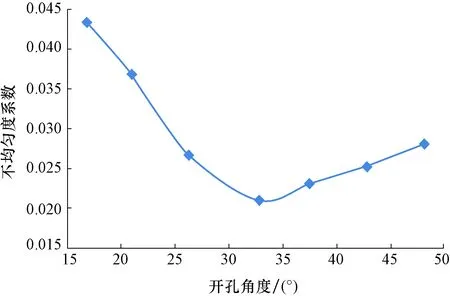

开孔角度是稀油吸入口与水平面之间的夹角,是影响稀油和稠油混合均匀程度的一项重要参数,因此优化稀油吸入口的开孔角度是提高掺稀混配效果的一个途径。在0°~50°之间取7个开孔角度,模拟计算不同开孔角度下的不均匀度系数,结果见图6。

图6 不均匀度系数与吸入口开孔角度的关系Fig.6 Relationship between non-uniformity coefficient and the pore tapping angle

从图6可以看出,随着开孔角度增大,不均匀度系数呈二次函数关系,开孔角度在30°~35°时不均匀度系数较小。因此,开孔角度在30°~35°时,同等条件下可获得较好的掺稀混配效果。为使分流式掺稀混配器获得较低的不均匀度系数,同时维持较大的稀油体积分数,稀油吸入口直径选8.0 mm,吸入口沿混配器轴线4层排布,开孔角度选33°。

3 性能试验

为验证分流式掺稀混配器的混配效果,分别用黏度1 120.0和1.2 mPa·s的原油代替稠油和稀油,利用图7所示的试验装置进行室内混配试验。为了便于观察稀油与稠油的混合程度,用不同直径的透明塑料管代替油管和套管。试验中油管径向上的稀油与稠油混合的不均匀度无法直观测量,但由文献[3]中的评价方法可知,可以利用黏度来评价不均匀度,因此可以通过定点测量流体黏度来确定分布不均匀度系数。把2种不同黏度的试验用油按不同体积比混合测试其黏度,绘制混合油液黏度与稀油体积分数的关系曲线(见图8),对其进行拟合,得到混合油黏度与稀油体积分数的关系式:

图7 试验装置示意Fig.7 Schematic of test device

图8 混合油中稀油体积分数与黏度的拟合关系曲线Fig.8 Matching curve between the volume fraction of thin oil in the mixture and viscosity

φx=-0.141lnμ+0.927

(1)

式中:φx为稀油的体积分数;μ为混合油的黏度,mPa·s。

试验开始前调节稠油液面高度,使其比稠油入口高约100 mm,让稀油充满剩余油套环空;打开阀门3开始试验,调节阀门1和2,使稀油和稠油稳定掺入;在仿真油管的同一个截面上设置4个取样点,待采样点处混合油颜色稳定后,从每个取样点各取1个样品(分别编号1#、2#、3#和4#),测试其黏度,结果见表1。

通过对比4个采样点的黏度,确定混配器的不均匀度系数,并利用式(1)计算出掺入稀油的体积分数,从而计算出稀油与稠油的体积比,结果见表1。

表1 不同稀油与稠油体积比下的不均匀度系数

由表1可知,在不同稀油与稠油体积比条件下,4个取样点的黏度差别很小,不均匀度系数较小,说明分流式掺稀混配器在不同掺稀比生产条件下都能获得较好的混配效果。这表明将混配器稀油吸入口直径设计为8.0 mm、分布层数设计为4层、开孔角度设计为33°合理可行。

4 结 论

1) 分流式掺稀混配器将稀油吸入口和稠油入口分开,降低了稠油的附壁能力和稠油与稀油吸入时的干扰,提高了稀油与稠油的混合均匀度。

2) 分流式掺稀混配器的不均匀度系数与稀油吸入口直径呈二次函数关系,与稀油吸入口开孔角度呈二次函数关系。

3)通过数值模拟将分流式掺稀混配器稀油吸入口直径、孔眼层数及开孔角度优化为直径8.0 mm、4层分布和开孔角度33°,此时可获得最佳的混合均匀度。