超声回波法海底管道外涂层检测技术

赵湘阳,曹学文,曹恒广,张磐,雷 毅

(1.中国石油大学(华东)山东省油气储运安全省级重点实验室,山东青岛 266580;2.中国石油大学(华东)材料科学与工程学院,山东青岛 266580)

管道在运行过程中容易发生腐蚀穿孔进而产生泄露问题。目前管道的腐蚀防护主要依靠阴极保护和外防腐层,其中外防腐层是隔绝金属管道与外界土壤、海水等腐蚀环境的重要屏障[1]。但是受防腐层涂覆工艺的限制以及管道敷设的影响,管道外涂层易出现不同程度的缺陷。在管道的实际运行过程中,涂层缺陷处易成为腐蚀热点,造成局部腐蚀,这加剧了腐蚀穿孔的风险。因此对管道的外涂层进行有效检测至关重要。管线在建成投产以后,无法采取大规模开挖的方式对外涂层进行检测,因此需要开发非接触式、高精度的管道外涂层检测技术。目前仅有密间隔电位测量法、多频管中电流法以及直流电压梯度法等方法可应用于管道外涂层缺陷检测[2-3],但这些检测技术均为外检测。对于海底管道而言,外部环境的特殊性很大程度上限制了涂层检测技术的推广,常见的应用于陆上埋地管道的外部检测技术很难直接应用到海底管道。超声波检测技术因其穿透性强、灵敏度高以及无损检测等优点而被广泛应用于各种领域[4-8]。研究发现,超声波检测可以实现对金属表面涂层缺陷以及复合材料分层缺陷的有效识别[9-17],但并没有针对海底管道外涂层缺陷检测的相关研究。一方面海底管道的结构较为复杂,除管道外壁的防腐涂层外还会有保温层以及混凝土配重层等结构。超声波在管道多层结构中的透射和反射特性比较复杂;另一方面,管道内部的冲刷腐蚀现象也会对超声波的传播特性造成影响。因此笔者采用数值模拟与试验相结合的方式对管道外涂层超声波检测技术进行研究。

1 超声波涂层检测原理

当超声波在多层结构中传播时会发生透射、反射以及衰减。对于管道的多层结构而言,超声回波容易发生混叠导致难以对信号进行提取和分析。与此同时,尽管涂层的厚度仅有几百微米,但涂层对声波的传播有强烈的阻尼作用,声波衰减较为严重,因此采用垂直入射的脉冲纵波可显著降低信号分离和提取难度。

涂层材料一般为环氧树脂等大分子聚合物,因此涂层的声阻抗与水、空气等介质有显著差异,超声波在不同界面处的透射与反射特性有着很大不同。图1为超声波在材料界面处的透射和反射。超声波声压表示为

pc=pcmexp(j(ωt+k1ycosα-k1xsinα)).

(1)

ps=psmexp(j(ωt+k2ycosβ-k2xsinβ)).

(2)

pr=prmexp(j(ωt-k1ycosαr-k1xsinαr)).

(3)

式中,pc、ps、pr、pcm、psm和prm均为超声波声压,Pa;α、αr和β分别为入射波角、反射波角和透射波角,rad;其余参数均为公式系数。

超声波在界面处的反射率R为反射波声压pr与入射波声压pc比值,即

(4)

式中,Z1、Z2分别为两种材质的声阻抗,kg/(m2·s)。

可得垂直入射波(α=β=0)的反射系数Rv为

(5)

图1 超声波在两种介质界面处的反射与透射Fig.1 Reflection and transmission of ultrasonic wave at interface of two medias

可以发现,当第二种介质的声阻抗Z2不同时,反射率会有显著差异。基于反射特性差异,利用在涂层完好与涂层缺陷界面处超声回波的差异可以对涂层缺陷进行识别。钢的声阻抗Z1(45.3×106kg·m-2·s-1)要明显高于空气(0.000 4×106kg·m-2·s-1)、海水(1.53×106kg·m-2·s-1)以及环氧树脂((2.7~3.6)×106kg·m-2·s-1),因此管道界面处的反射率Rv为

(6)

当管道外涂层完好时,Z2即为环氧树脂的声阻抗;当管道外涂层破损时,Z2为海水或者空气的声阻抗。因此当管道涂层发生失效时,界面处的反射率较高,超声波的回波强度较高,根据回波强度差异可对涂层缺陷进行识别。

2 涂层检测数值模拟

2.1 模型建立

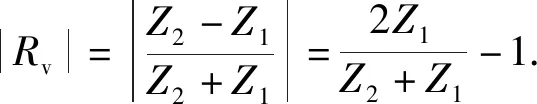

选取结构复杂的单层配重保温管为研究对象,其结构如图2所示,由内而外依次为管道金属基体、防腐层、聚氨酯保温层、聚乙烯夹克层以及混凝土配重层。涂层缺陷中防腐层剥离起鼓,缺陷内部有海水侵入。

图2 单层配重保温管结构Fig.2 Structure of single-layer counterweight insulation pipe

为了验证超声波涂层缺陷检测的可行性,建立超声波涂层检测的有限元模型,求解超声波在管道结构中的传播特性。如图3所示,以管道-防腐层-保温层3层结构为基础,分别建立涂层完好与涂层缺陷的二维模型。涂层缺陷的形式为剥离起鼓,内部有海水侵入;两个模型的宽度均为30 mm,厚度均为45.6 mm,其中管道金属基体、防腐层和海水层的厚度分别为15、0.6和1 mm,计算网格大小均为0.1 mm。相应地,保温层厚度分别为30和29 mm,为了减小计算量,网格尺寸为1 mm。

固-液界面处设置为FSI耦合以准确描述金属管壁与海水之间的相互作用,模型的左右两边界均设置为无限边界,初始激励信号采用中心频率为2.5 MHz的窗函数。通过将数值计算得到的声速和波长与理论计算值进行对比验证了模型的合理性。

图3 涂层完好与涂层缺陷两种情况下的数值模型Fig.3 Numerical models for two cases of intact coating and defective coating

2.2 模拟结果

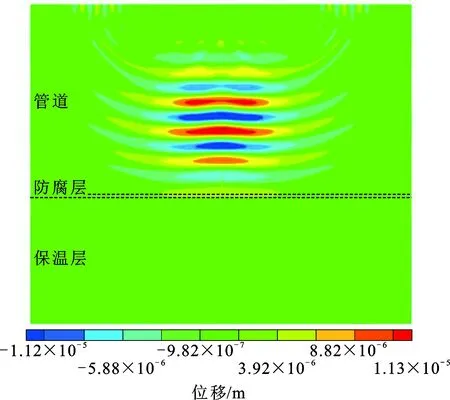

图4为涂层完好时的超声波波场。可以发现,超声波信号在界面处发生了反射,大部分超声波信号被反射回管道的金属基体,仅有少部分超声波信号可以进入涂层内部,而超声波信号未能进入保温层,因此忽略混凝土配重层等管道结构是合理的。进一步地,可以忽略聚氨酯保温层,以管道金属基体-涂层两层结构进行后续研究。

图4 涂层完好情况下的超声波波场Fig.4 Wave field snapshot for intact coating

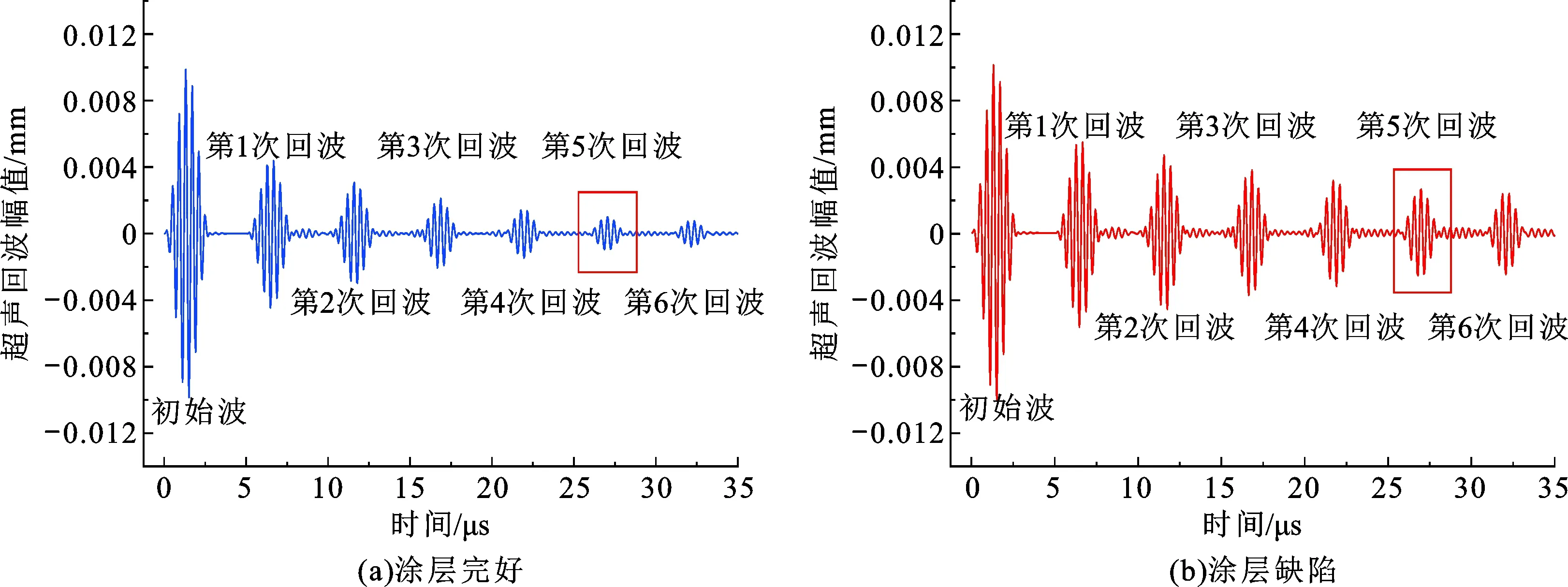

图5为模拟得到的涂层完好与缺陷两种情况下的回波信号。回波信号中第一个波形为入射的纵波即初始的激励信号,在多次反射过程中,回波信号的幅值逐渐减小。而回波信号在涂层完好界面处衰减更快,两种情况下第五次回波信号幅值差异达到了63.5%。因此可以选择回波幅值作为识别涂层缺陷的判别标准,采用超声回波进行管道涂层缺陷检测是可行的。

图5 涂层完好与缺陷两种情况下的回波信号Fig.5 Ultrasonic echo signal for two cases of intact coating and defective coating

3 超声回波响应特征与降噪

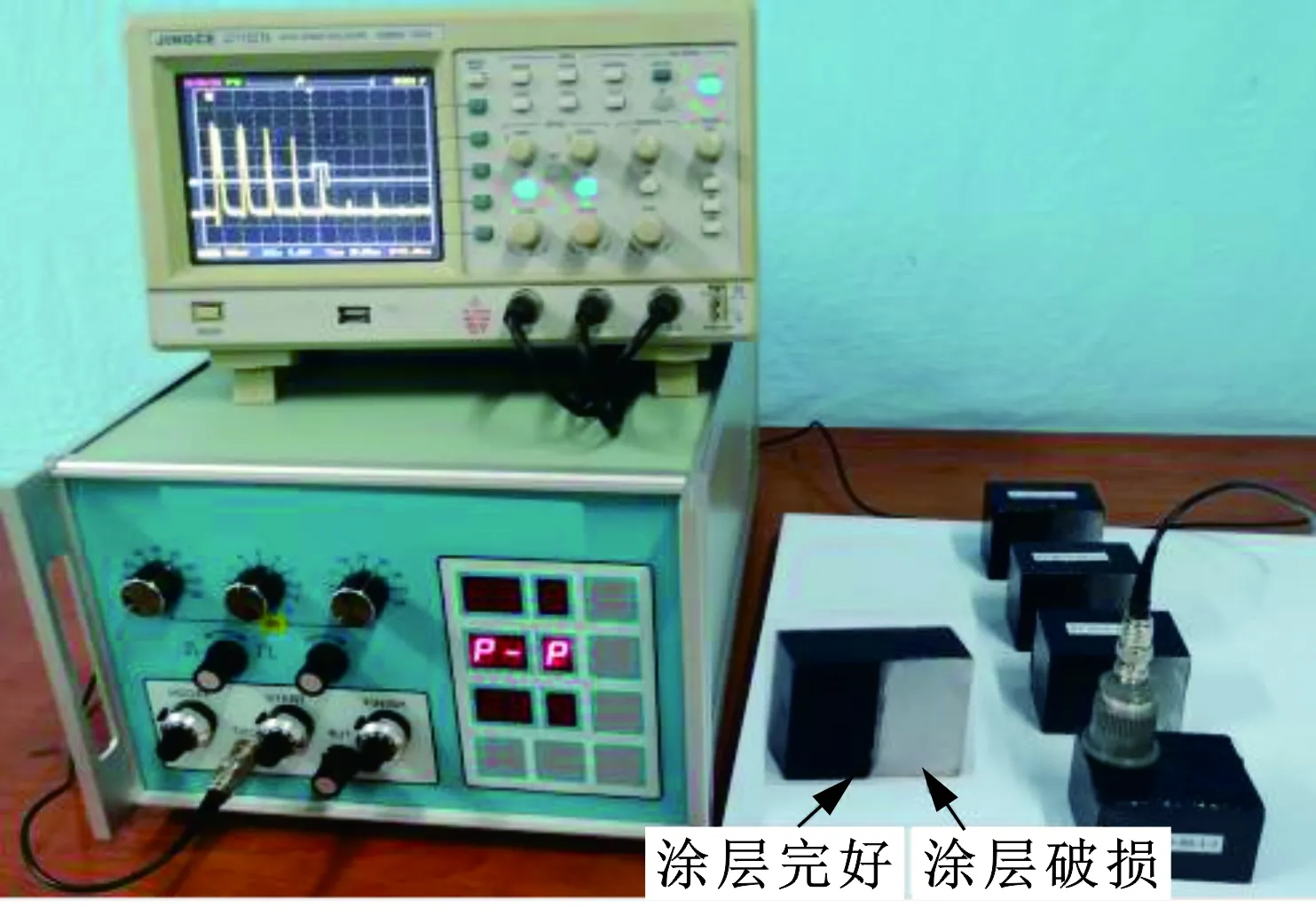

采用自主研发的超声波涂层检测仪及涂层检测专用探头对试块表面的涂层缺陷进行静态检测。图6为涂层检测系统,整个检测系统由检测仪、检测换能器、示波器以及待检试块组成。超声波涂层检测仪可完成超声信号发射与回波信号的采集工作,回波信号可通过示波器显示,也可导出波形数据。试块的金属基体材料采用35CrMo合金结构钢,表面为环氧树脂涂层。试块和涂层厚度分别为20.5 mm和300 μm,涂层完好与缺陷的形貌如图6所示,涂层覆盖试块表面一半的面积,涂层缺陷为完全剥离并裸露出金属基体。

图6 超声波涂层缺陷检测仪与试块Fig.6 Ultrasonic coating defects detector and test blocks

图7为试块表面涂层完好与缺陷两种情况下的回波信号。从第二个超声回波开始,回波信号开始出现衰减,其衰减特性符合指数衰减规律。随着回波次数增加,两种情况下超声回波幅值逐渐减小,回波幅值的差异也开始显现。涂层完好情况下第四次回波的幅值为0.67 V,而涂层缺陷情况下的第四次回波幅值达到了1.55 V,两种情况下回波幅值差异显著,因此可通过第四次回波幅值差异对涂层是否完好进行识别。

与此同时,回波幅值差异会受到试块厚度、涂层厚度以及缺陷尺寸的影响。为此采用厚度为15 mm的试块进行涂层检测试验,涂层厚度分别为200、300、420、540和610 μm,在相同的检测参数下,研究涂层厚度对回波特性的影响,结果表明第五次回波幅值均约0.5 V,因此涂层厚度对检测没有明显的影响。与此同时在相同的检测参数下,对不同厚度的试块进行涂层检测,如表1所示。随着试块厚度增加,超声波在金属基体中的损耗增加,回波数量减少;但涂层完好与缺陷两种情况下的回波幅值差异也逐渐增大。因此在实际检测过程中,对于较厚的管道,回波幅值差异明显,这有利于涂层缺陷识别;但当管道较厚时,也应适当增加超声激励信号强度,以免超声波在管道内的损耗过大影响检测结果。当涂层缺陷尺寸小于超声探头的直径时,反射回波的能量损失较大,不利于缺陷识别,选用小直径超声探头有助于对小尺寸缺陷的识别。因此在实际检测过程中,需要制作对应情况下的标准试样以确定最适合涂层缺陷识别的检测参数和判定标准。超声波管道涂层缺陷检测依赖于超声回波的响应特性。在实际检测过程中,回波信号容易受到仪器、探头以及待检管件表面粗糙度等多种因素的影响,回波信号容易遭受噪声干扰。为了提高检测的准确性与可靠性,采用小波分析法对回波信号进行降噪处理[18-21],从而提高信号的信噪比进而提取分离出有效的回波信号。

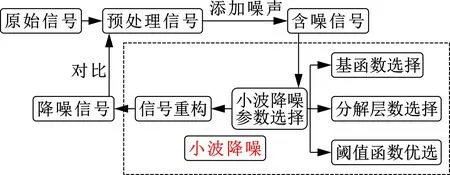

图8为采用小波分析法对回波信号进行降噪处理的参数选择流程。以信噪比改善情况为依据,分别对小波基函数、分解层数以及阈值函数进行比选。比选结果表明,采用sym8小波基函数、4层分解以及半软阈值函数的情况下,超声回波的降噪效果最好。因此采取上述降噪策略对图7所示的试验回波信号进行降噪处理。图9为小波降噪后的回波信号。可以发现,采用小波分析法可以有效地对回波信号进行降噪处理,回波信号拥有更高的信噪比。因此采用小波降噪可以显著提高检测的准确性与可靠性。在后续检测中将采用小波分析法对获取的回波信号进行降噪处理。

图7 试块涂层完好与缺陷两种情况下的超声回波信号Fig.7 Ultrasonic echo signal for two cases of intact and defective coating of test block

表1 不同试块厚度下检测结果

图8 超声回波信号小波降噪参数比选流程Fig.8 Parameter selection process of ultrasonic echo signal wavelet denoising

图9 小波降噪处理后的超声回波信号Fig.9 Ultrasonic echo signal after wavelet denoising treatment

4 管道外涂层连续检测

4.1 检测平台

搭建超声波管道涂层连续检测试验平台,整个装置由行走控制系统、超声波管道涂层检测系统、超声波数据监控系统以及无线传输模块4部分组成。

行走控制系统主要是由检测小车带动超声波换能器对管道进行连续检测,通过行走控制箱控制小车的行走速度。

超声波管道涂层检测系统由检测换能器、超声波涂层检测仪和示波器等部分组成。所用超声波换能器安装于检测小车,主要是发射超声波信号和接收反射回来的超声回波信号。

超声波数据监控系统作为整个检测平台的数据处理终端,负责接收来自检测现场的数据,并对数据进行分析和处理,由计算机与数据监控软件构成。

无线传输模块作为检测现场与远程监控系统进行数据通信的桥梁,负责将检测现场获取的实时检测数据上传给数据监控系统。

4.2 检测流程

图10为连续检测原理示意图,检测小车车轮与管道内壁相匹配。为保证耦合良好,超声波换能器要能够浸没在水中,因此水位需要满足一定高度要求。超声换能器安置于凸台孔内。

超声波从换能器发出并沿着水传播到管道,经反射后超声回波返回超声波换能器完成检测。由于超声波在不同界面处的反射特性存在差异,在涂层完好的地方,超声波在界面处的反射率较小,回波幅值较小;而在涂层破损的地方,超声波的回波幅值较大。通过回波幅值的差异辨别涂层是否有缺陷,管道涂层连续检测的流程如图11所示。

图10 管道涂层连续检测原理示意图Fig.10 Schematic diagram of continuous detection for pipeline coating

图11 管道涂层连续检测流程Fig.11 Process of continuous detection for pipeline coating

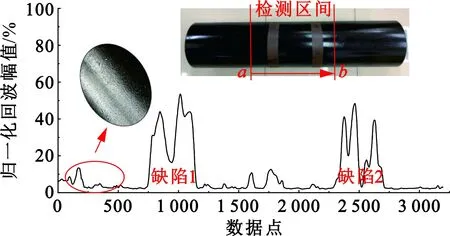

在实际管道的外涂层检测中,检测表面为管道的圆柱形外表面。连续检测试验采用内径为254 mm的钢管,壁厚为10 mm,表面为环氧树脂涂层。在管道外表面制造若干涂层剥离缺陷,图12为管道涂层检测试验中所用的管道试样,黑色的部分为涂层完好的区域,而裸露金属基体部分表示外涂层完全破损。

图12 管道试样实物Fig.12 Physical image of pipe sample

4.3 检测结果

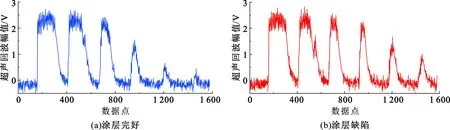

根据管道外涂层连续检测需求,将检测小车放置于待检管道内,调整行走控制参数使检测小车在管道内部匀速前进。与此同时,超声波涂层检测仪不断地通过超声换能器采集超声回波数据。采集的数据通过无线传输模块传输到上位机中,并绘制出管道外涂层连续检测的峰值曲线。

对回波数据进行归一化处理,见图13。图13中试验检测区间为点a到点b距离(480 mm),在检测区间内有两道涂层剥离缺陷。通过对检测区间内的涂层进行检测,共采集3 200组数据。

图13 管道涂层连续检测曲线Fig.13 Continuous detection curve analysis for pipeline coating

从图13中可以看出,缺陷位置的超声回波峰值超过40%,而涂层完好位置的超声回波峰值几乎低于10%,因此涂层缺陷和涂层完好位置的超声回波峰值差异巨大。图中所显示的涂层破损位置与待检测管道外涂层破损位置相吻合,因此检测试验成功识别了涂层缺陷的位置。与此同时,可以发现在涂层完好位置处的超声回波也存在一定的波动,这是因为所用的检测管道为退役管道,管道内发生了严重的冲刷腐蚀损伤,管壁上存在大量的坑点,粗糙度非常大,这对超声波传递产生了干扰,但并未对涂层缺陷位置的识别产生影响,因此超声波涂层检测技术具有较高的抗干扰性与灵敏度。除此之外,该检测为室内原理性试验,仅能完成一个方向的检测,无法同时识别轴向和环向的涂层缺陷。若将该技术应用于实际管道的外涂层检测,还需开发适用于管道外涂层在线检测的内检测器,以实现对管道涂层的全面检测。

超声波管道涂层检测技术成功实现了对管道外涂层的连续检测,该检测技术具有较高的灵敏度与抗干扰性,其弥补了传统检测技术的局限性,完善了海底管道的外涂层评价体系。

5 结 论

(1)超声波信号在界面处发生反射,大部分超声波信号返回管道的金属基体,仅有少部分能量进入涂层内部,而在保温层内没有超声波信号,可以忽略聚氨酯保温层等外部结构以管道金属基体-涂层两层结构进行研究。

(2)涂层完好与缺陷两种情况下的回波幅值存在差异,可以将超声回波幅值的差异作为涂层缺陷识别的判别标准。

(3)采用小波分析法可以有效地对回波信号进行降噪处理,回波信号拥有更高的信噪比。

(4)搭建的适用于管道外涂层缺陷连续检测的室内试验平台实现了对管道外涂层缺陷的连续检测,该检测技术具有较高的灵敏度与抗干扰性。