轻量化高强钢激光拼焊板热成形性能试验及仿真研究

高 嵩, 王浩然, 李奇涵*, 吴 岩,虞宪顺, 王河伟

(1.长春工业大学 机电工程学院, 吉林 长春 130012;2.长春华翔汽车金属部件有限公司, 吉林 长春 130103)

0 引 言

激光拼焊板具有降低汽车零部件质量、提高材料利用率、产品设计灵活性较高[1]等优势,是一种先进的轻量化结构件,广泛应用于汽车制造业,利用拼焊不同材料获取不同区域的力学性能,激光拼焊板有效地降低车身重量、增加车身刚度,并提高了汽车碰撞性能[2-4]。其中,高强钢激光拼焊板的优势更为明显,利用其热成形后优异的材料性能,可进一步减少零部件厚度,以达到降低车身重量的目的[5]。然而,由于高强钢激光拼焊板组合了多种高强钢材料,其热成形过程中对于焊缝位置、成形温度、冷却速率等成形工艺参数的控制提出了重要的挑战[6]。为此,研究高强钢激光拼焊板热成形性能,预测其热成形过程中工艺参数的影响规律,对高强钢激光拼焊板冲压成形覆盖件的精确成形具有重要意义。

目前,国内外学者围绕高强钢及拼焊板热成形技术开展了大量的研究。为提高热冲压件成形质量,Tang B等[7]通过建立1.6 mm硼钢和1.2 mm低合金组合的有限元仿真模型,为了评估热冲压汽车部件(B柱)的机械性能,研究了每个区域的硬度和微观结构,模拟结果与实验观察结果表明,拼焊板热冲压过程的热力和冶金建模策略是可靠的, Padmanabhan R等[8]研究分析了异质拼焊板的拉深效果,分析得到各向异性和有效的轧制方向可以提升材料塑性流动能力,从而提高板料的成形性能,甘勇等[9]通过仿真实验分析了两种不同类型焊缝对板料成形性的影响,研究表明,圆弧式焊缝的拼焊板成形效果较好,并且焊缝处于中间位置的情况下,偏向母材一侧的圆弧半径板料成形效果就越好。Liu Y等[10]考虑了板料厚度差异、模具尺寸参数、不同压边力加载方式等工艺因素,通过层次分析法和灰色系统理论确定最佳工艺参数组合,并通过仿真试验得到了恰当的厚度比可以减小焊缝偏移量的结论,Ma X D等[11]根据塑性本构关系和Hosford屈服准则建立拼焊板的成形极限图理论计算模型,并结合半球凸模膨胀实验来验证FLD理论计算结果。结果表明,不仅基底材料的FLD理论计算,而且TWB的FLD理论计算与实验结果有较好的一致性,此外,拼焊板的成形性导致其FLD显著低于母材,米振莉等[12]利用EDX对差厚TWIP钢和IF钢激光拼焊板的元素分布情况进行分析,研究了焊缝位置微观组织,测试了板料各个位置的维氏硬度,通过拉伸试验和杯突试验研究了焊缝对拼焊板成形效果的影响,Habibi M等[13]通过各种力学性能测试对低碳钢拼焊板进行研究,得到母材离焊接中心区域越近,硬度越大的结论,通过对比激光拼焊板和单一板材的成形极限图得知,焊缝影响了板料的成形性。

现有研究主要针对高强钢激光拼焊板基本成形性能、焊接工艺等问题,然而,对其热成形力学性能的变化规律还不够完善,为此,文中基于等温单轴拉伸试验,针对Usibor1500p和Ductibor500,以不同温度和应变速率分析不同条件的应力-应变曲线,并建立高温本构模型,利用ABAQUS进行仿真数值模拟,并对仿真结果作出分析,经过正交实验分析,得到了最小盒型件不破裂的最佳工艺参数组合,从而提高了高强钢激光拼焊板成形件质量。

1 高强钢激光拼焊板热拉伸试验

1.1 试验材料

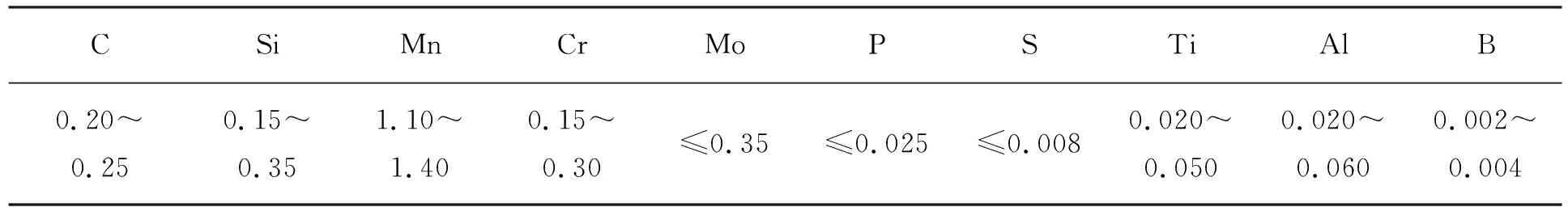

针对两种不同高强钢材料板料及激光焊接的拼焊板料,两种材料分别为阿赛洛公司生产编号为Usibor1500P和Ductibor500的高强钢,其化学成分分别见表1和表2。

表1 Usibor1500P化学成分

表2 Ductibor500化学成分

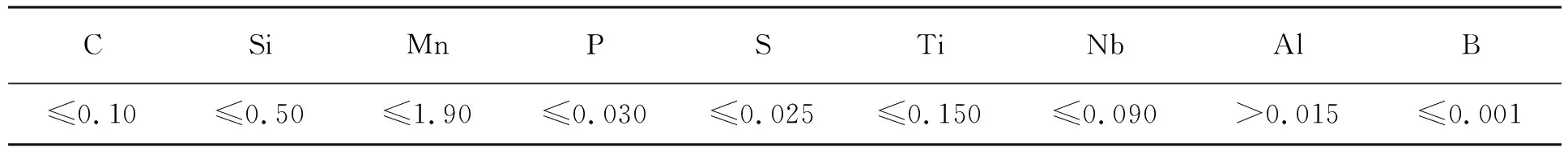

根据国标GB/T4338-2006拉伸试验标准,采用激光切割方法制作标准样件,其几何尺寸如图1所示。

其中板料厚度均为1.5 mm,焊缝宽度为1 mm。

图1 热拉伸试验样件几何尺寸

1.2 试验方案

为了研究高强钢激光拼焊板高温条件下的流变力学行为,本实验将在不同温度条件下,采取不同的应变速率对样件进行拉伸。同时,为了对比拼焊板与母材在高温条件下流变特性的变化,分析拼焊板在高温条件下的成形性能优势,两种母材也将采取相同的方案进行试验。

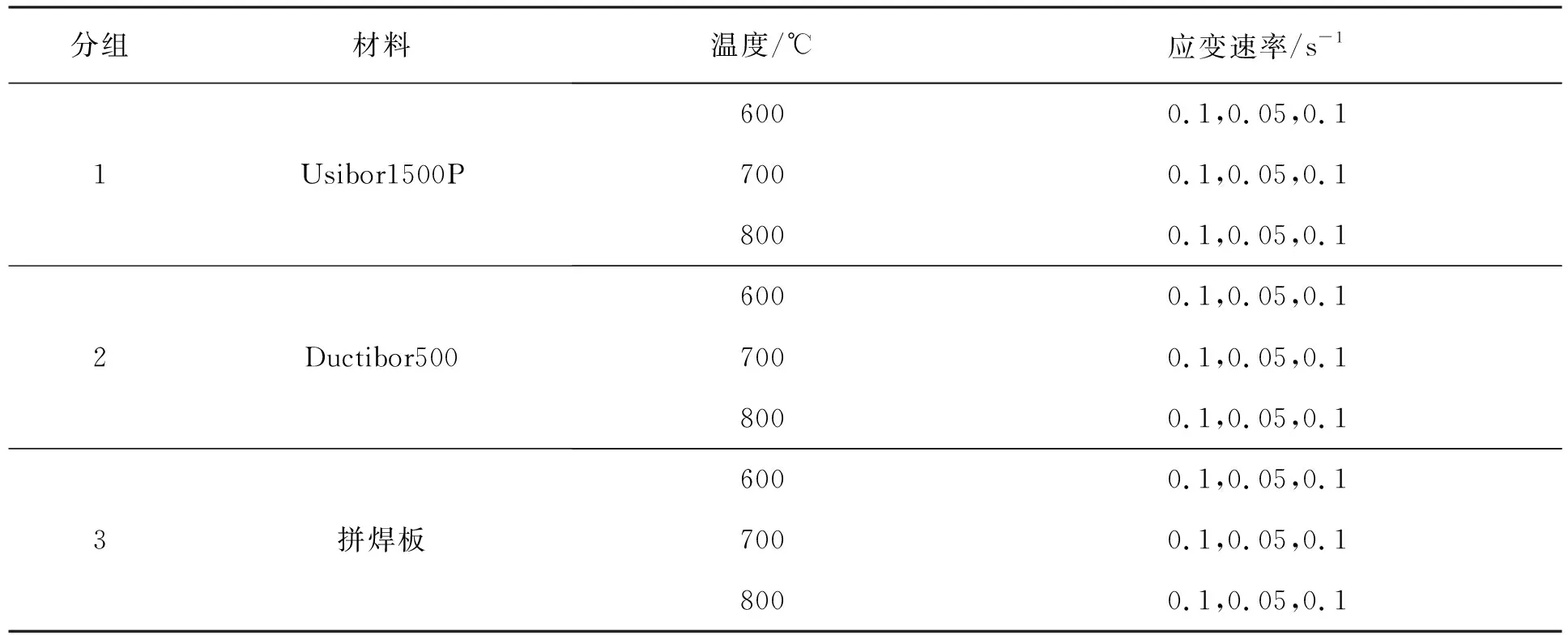

试验方案见表3。

表3 试验方案

1.3 试验过程

采用WDW-100E高温拉伸试验机进行等温单轴热拉伸试验,该试验机提供的最大载荷为100 kN,试验设备如图2所示。

图2 热拉伸试验设备

试验过程概述为:

1)通过加热设备以20 ℃/s的加热速率,使拉伸件的拉伸变形区域温度逐渐达到950 ℃;

2)保温5 min,使高强钢材料组织充分奥氏体化;

3)利用闭环温度控制装置将拉伸样件降温至指定温度并保温30 s,消除拉伸件的内部温差;

4)以不同的应变速率进行等温热拉伸试验,直到试件断裂为止;

5)拉伸试件断裂后,打开加热炉,利用空气使样件快速冷却降温。

2 试验结果与分析

2.1 试验结果

试验样件拉伸结果分别如图3、图4和图5所示。

(a) 0.01 s-1 (b) 0.05 s-1 (c) 0.10 s-1

(a) 0.01 s-1 (b) 0.05 s-1 (c) 0.10 s-1

(a) 0.01 s-1 (b) 0.05 s-1 (c) 0.10 s-1

样件在高温变形条件下经历弹性和塑性变形,直至断裂。从图中可以看出,样件在塑性变形过程中有明显的颈缩现象,产生了韧性断口,样件断口大多沿45°在同一应变速率的情况下,随着温度的升高,样件拉伸后的总长度增加,即其延伸率提高,变形抗性下降。而在相同的成形温度下,随着应变速率增大,样件拉伸后的总长度逐渐减小。通过对比Usibor1500P和Ductibor500高强钢母材发现,Usibor1500P高强钢的伸长量要略大于Ductibor500高强钢,即材料具有更高的延伸率,以及更高的强度。通过对比母材与拼焊板样件拉伸后的结果发现,拼焊板样件的断裂均发生在Ductibor500高强钢母材处,即发生在强度弱侧母材处。强度弱侧母材伸长量要高于强侧母材,即焊缝垂直于拉伸方向时,拼焊板延伸率主要取决于弱侧母材。拼焊板焊缝处均无明显变形,这可能是因为焊接时的高温将焊缝处的组织大部分转变为马氏体,焊缝强度提高导致的。

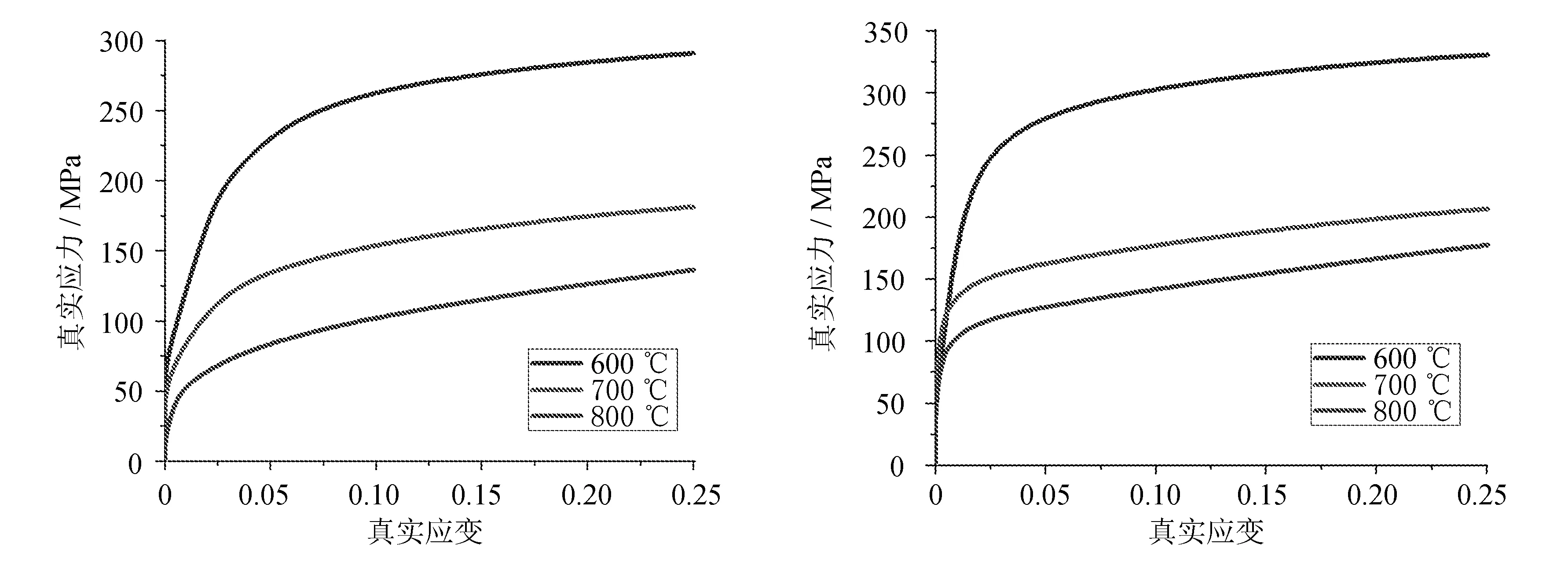

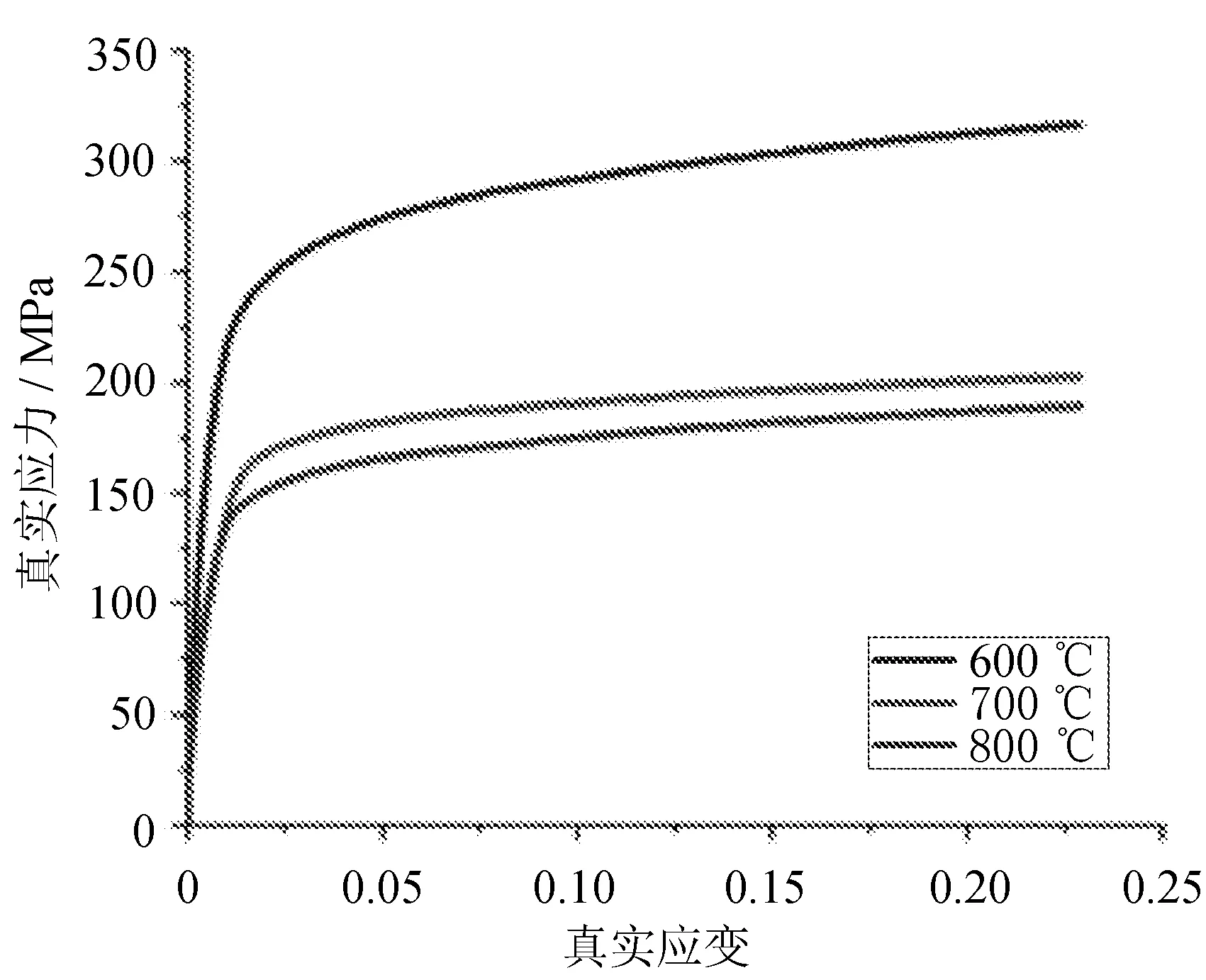

Usibor1500P和Ductibor500高强钢的试验测量真实应力-应变曲线分别如图6和图7所示。

(a) 0.01 s-1 (b) 0.05 s-1

(c) 0.10 s-1

(a) 0.01 s-1 (b) 0.05 s-1

(c) 0.10 s-1

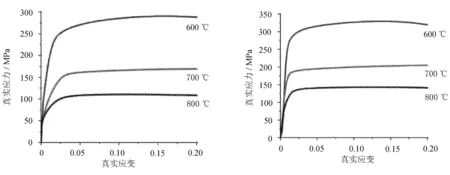

从图中可以看出,两种材料的应力-应变曲线趋势相似,均无明显的屈服阶段。在变形初期,随着应变的增加,材料的流动应力也随之增大。在塑性段时,材料的流动应力接近稳态,说明材料的软化作用与硬化作用达到平衡。在同样的应变速率下,随着温度升高,材料软化现象更为明显,峰值应力减小。而在恒定的温度下,流动应力随应变速率的增大而增大,峰值应力增大,这是由于在较高的应变速率下,位错恢复能力较差,导致位错密度提升,从而产生加工硬化,进而提高了合金的流动应力。拼焊板样件的应力-应变曲线如图8所示。

(a) 0.01 s-1 (b) 0.05 s-1

(c) 0.10 s-1

从图8可以看出,其应力-应变变化规律与母材相似,应力峰值和稳态值与强度较弱侧母材接近。相比于母材,拼焊板样件会更早出现应力值的下降,即更早出现颈缩现象,因此,其延伸率较母材有所降低。

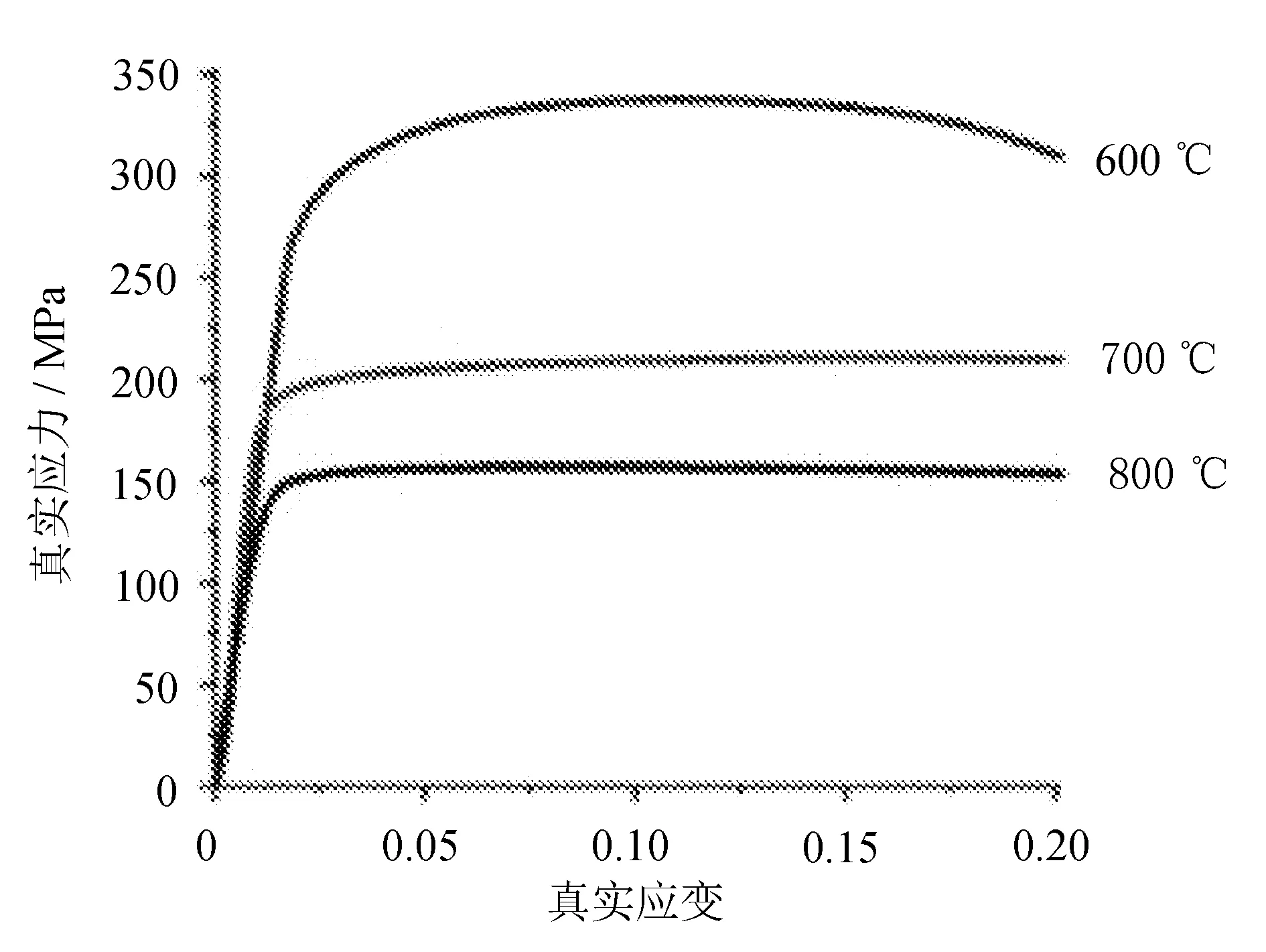

2.2 温度的影响分析

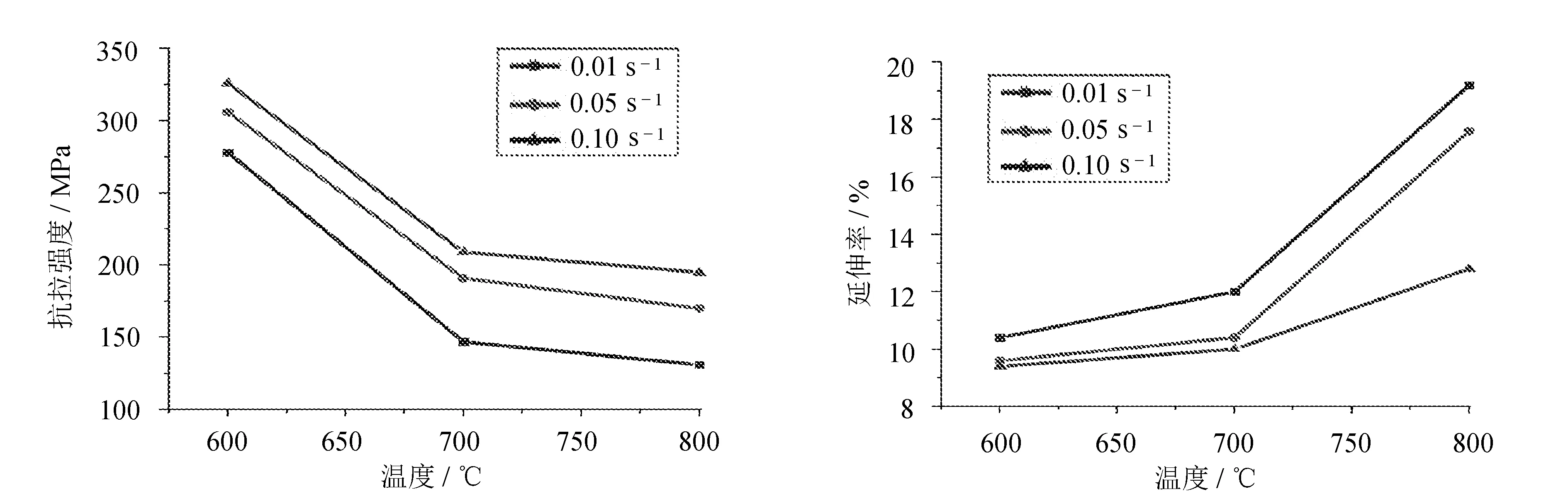

温度对Usibor1500P、Ductibor500高强钢和拼焊板试件的材料性能影响分别如图9、图10和图11所示。

(a) 抗拉强度 (b) 延伸率

(a) 抗拉强度 (b) 延伸率

(a) 抗拉强度 (b) 延伸率

从图中可以看出,当温度升高时,材料的抗拉强度逐渐降低,延伸率逐渐提高。因为在温度升高时空位的原子扩散和位错的交错滑移现象会逐渐加强,材料发生动态回复与动态再结晶的现象,材料的软化作用使试件的抗拉强度逐渐降低。试件的延伸率随着温度的升高,而逐渐变大,考虑是晶界的滑动和旋转更加活跃,位错迁移率更高所导致[14]。

2.3 应变速率的影响分析

从图9和图10可以看出,在同一温度下,随着应变速率增大,材料的流动应力增大,峰值应力也增大,延伸率减小。因为当应变速率较低时,材料的位错攀移现象减小的同时软化作用增强,应变硬化现象部分减弱,材料的流动应力较小。而在较高的应变速率条件下,位错之间相互叠加和缠结,滑移困难,使其恢复能力较差,导致位错密度提升[15],产生加工硬化现象,使高强钢的流动应力增大,抗拉强度增加,延伸率减小。应变速率对拼焊板的材料性能影响见图11,同一温度下,应变速率增大,材料抗拉强度增加,而在高温时,材料延伸率对应变速率变得不敏感,在提高应变速率时,延伸率变化不明显。

3 高强钢激光拼焊板热成形数值模拟

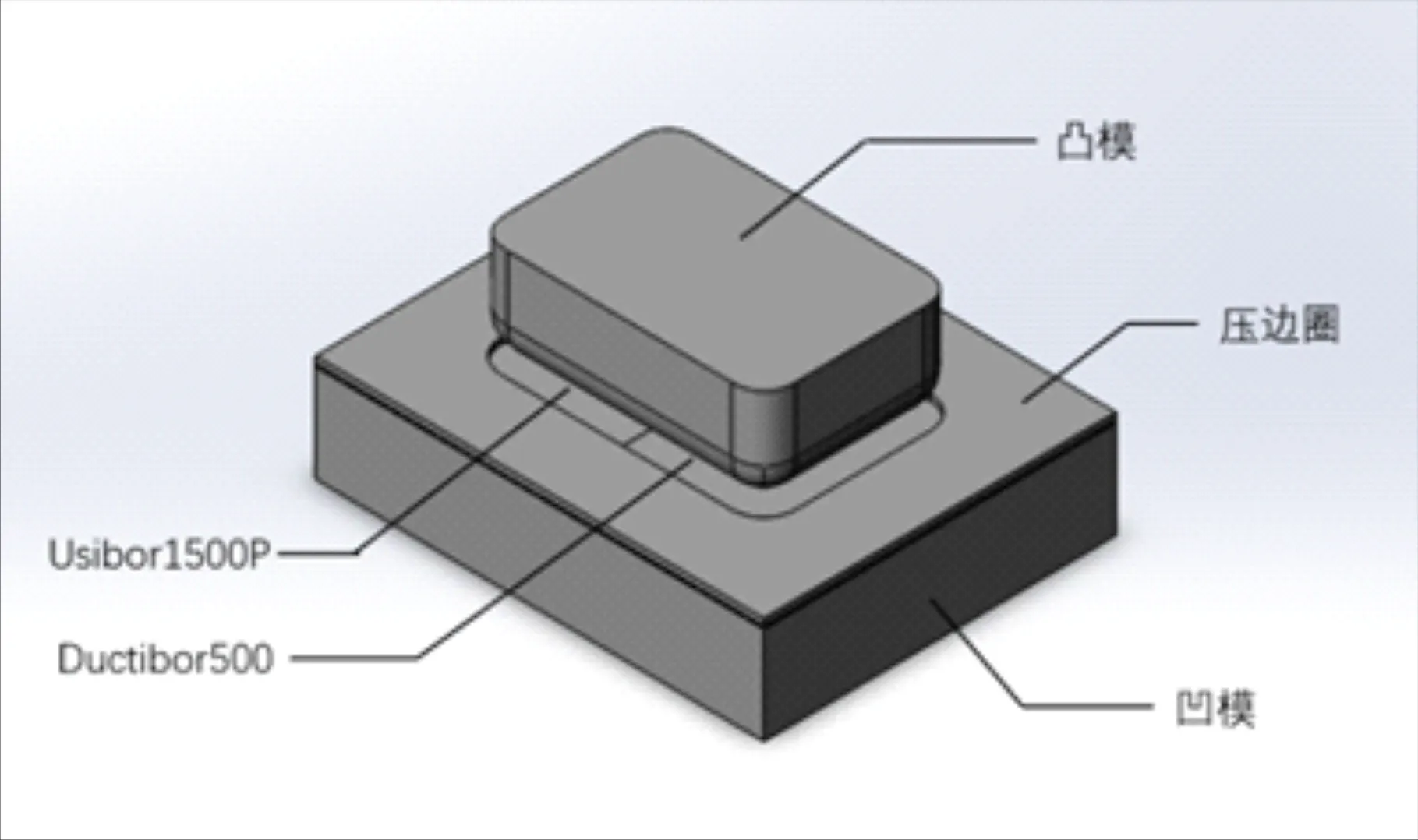

3.1 高强钢激光拼焊板盒型件成形仿真模型

为研究上述两种材料激光拼焊板热冲压成形特点,针对典型冲压成形件方盒件建立其热成形过程数值仿真模型。建立的高强钢激光拼焊板和方盒件冲压几何模型如图12所示。

由两块尺寸为70 mm×110 mm的Usibor1500P和Ductibor500高强度钢板“拼接”而成,板料初始厚度为1 mm。

图12 盒型件几何模型

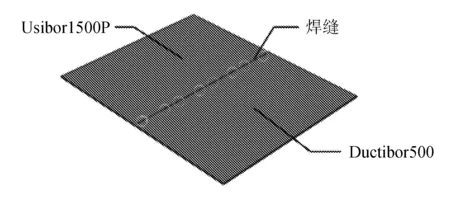

激光拼焊板热冲压成形数值模拟中,焊缝位置特殊,通常将焊缝进行简化为一条直线,忽略焊缝形状和热影响区,在激光拼焊板热冲压数值的有限元数值模拟中,简化焊缝对零件整体成形效果影响较小。基于上述考虑,建立的基于ABAQUS的激光拼焊板数值仿真模型如图13所示。

图13 激光拼焊板仿真模型

其中,焊缝位置处理方式是选择相互作用模块中“tie”,对两种不同材质的高强钢所要“焊接”的侧面进行约束,使其刚性连接。

在热成形期间,凹凸模的间隙过大或者过小都会影响成形件质量,所以选择合适的凹凸模间隙尤为重要,关于冲压模具凹凸模间隙的选择范围一般为1~1.05t(t为板料厚度),所以文中选择模具的凹凸模间隙为1.05 mm。

3.2 材料本构模型

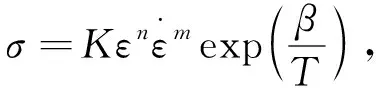

根据当前研究表明,井上胜郎、Johnson-Cook等本构方程在材料热加工变形方面应用比较广泛,可描述晶体结构材料在动态回复阶段的流变行为,其中井上胜郎更适用于低应变速率,文中采用的应变速率为0.01~0.10 s-1,故采用井上胜郎可以描述热拉伸变形过程中两种高强度钢的真实应力、应变率和温度变化关系为

(1)

式中:σ----应力,MPa;

ε----应变;

n----应变硬化指数;

m----应变速率敏感系数;

K----应力相关系数;

β----温度相关系数。

对式(1)两边同时取对数,得

(2)

已知K,n,m,β都是有关材料的相关系数,设lnK=A、n=B、m=C、β=D,将式(2)改写为

y=A+Bx1+Cx2+Dx3。

(3)

将拉伸试验数据中的真实应力、真实应变、变形温度等相关数据进行变换,将数据导入计算工具,对其进行多项式线性拟合,利用最小二乘法得出系数A、B、C、D的值,见表4。

表4 系数解值

将系数解值代入式(1),得出K=10.892 732 53、n=0.175 21、m=0.154 803 333、β=3 640.793 317。

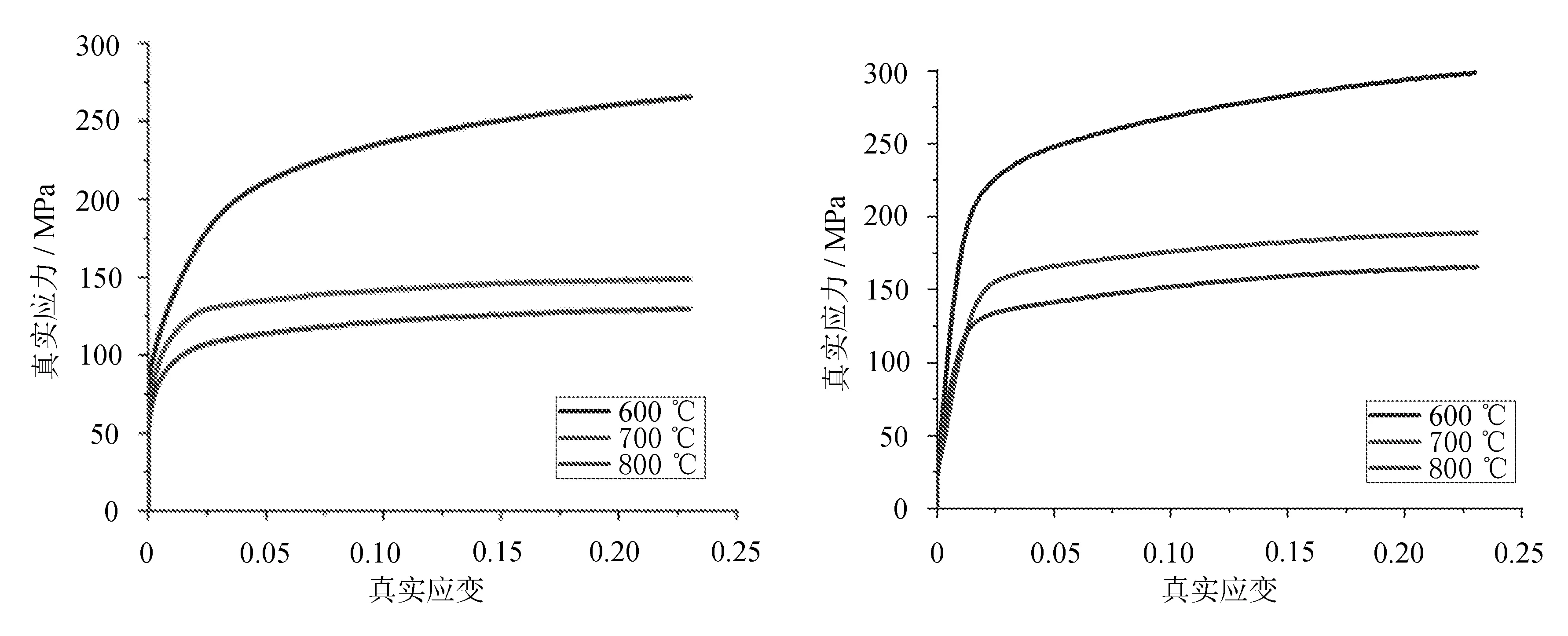

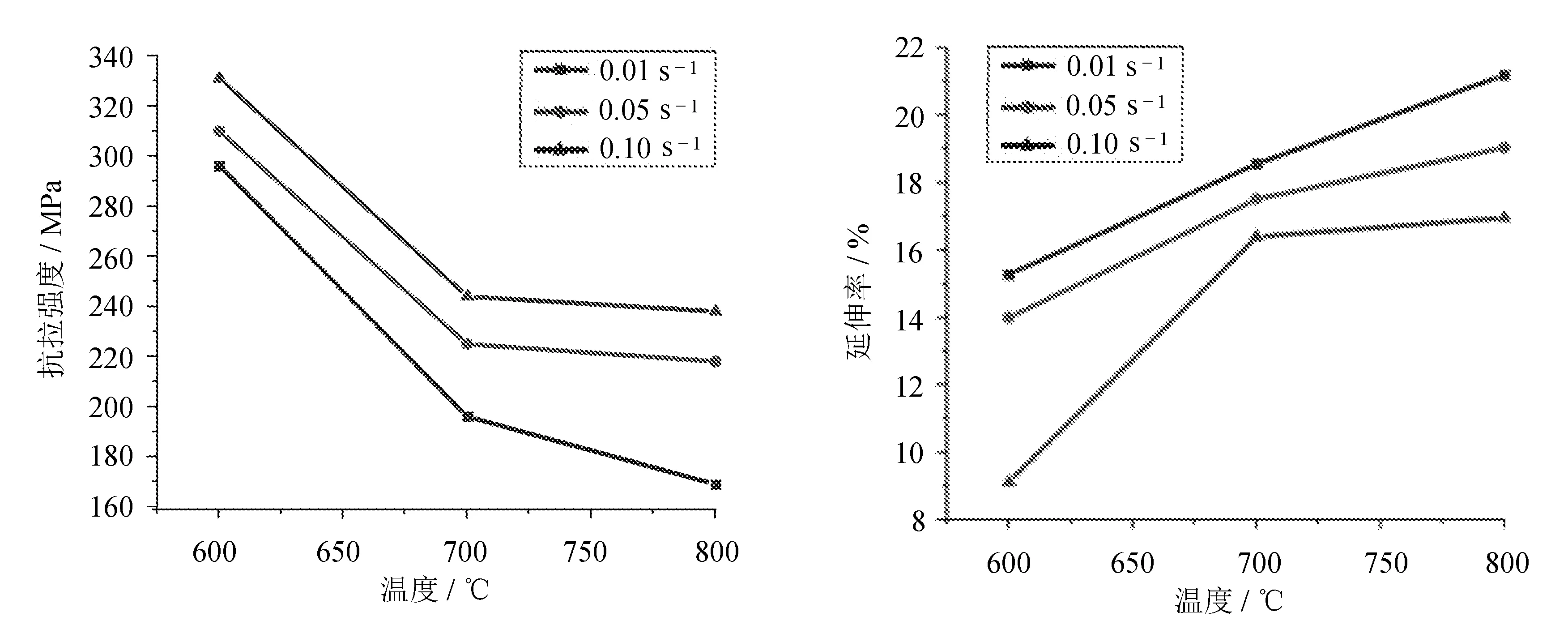

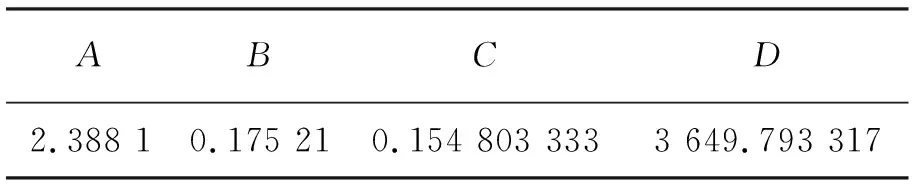

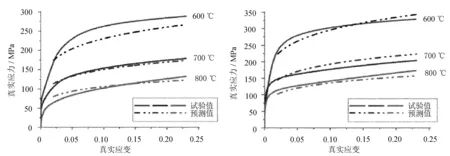

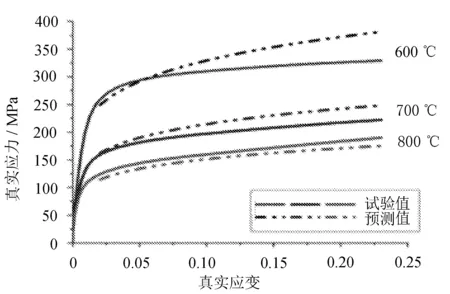

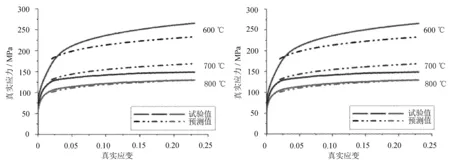

为验证所建立的两种母材的高温本构模型预测准确度,结合拟合的相关参数来预测流动应力,分析流动应力与应变、应变速率及温度的关系。将预测值和试验值进行对比,验证所建立的井上胜郎本构方程,结果分别如图14和图15所示。

(a) 0.01 s-1 (b) 0.05 s-1

(c) 0.10 s-1

(a) 0.01 s-1 (b) 0.05 s-1

(c) 0.10 s-1

从图中可以看到,建立的两种母材的本构模型预测值与试验值吻合度较高。

3.3 成形结果分析

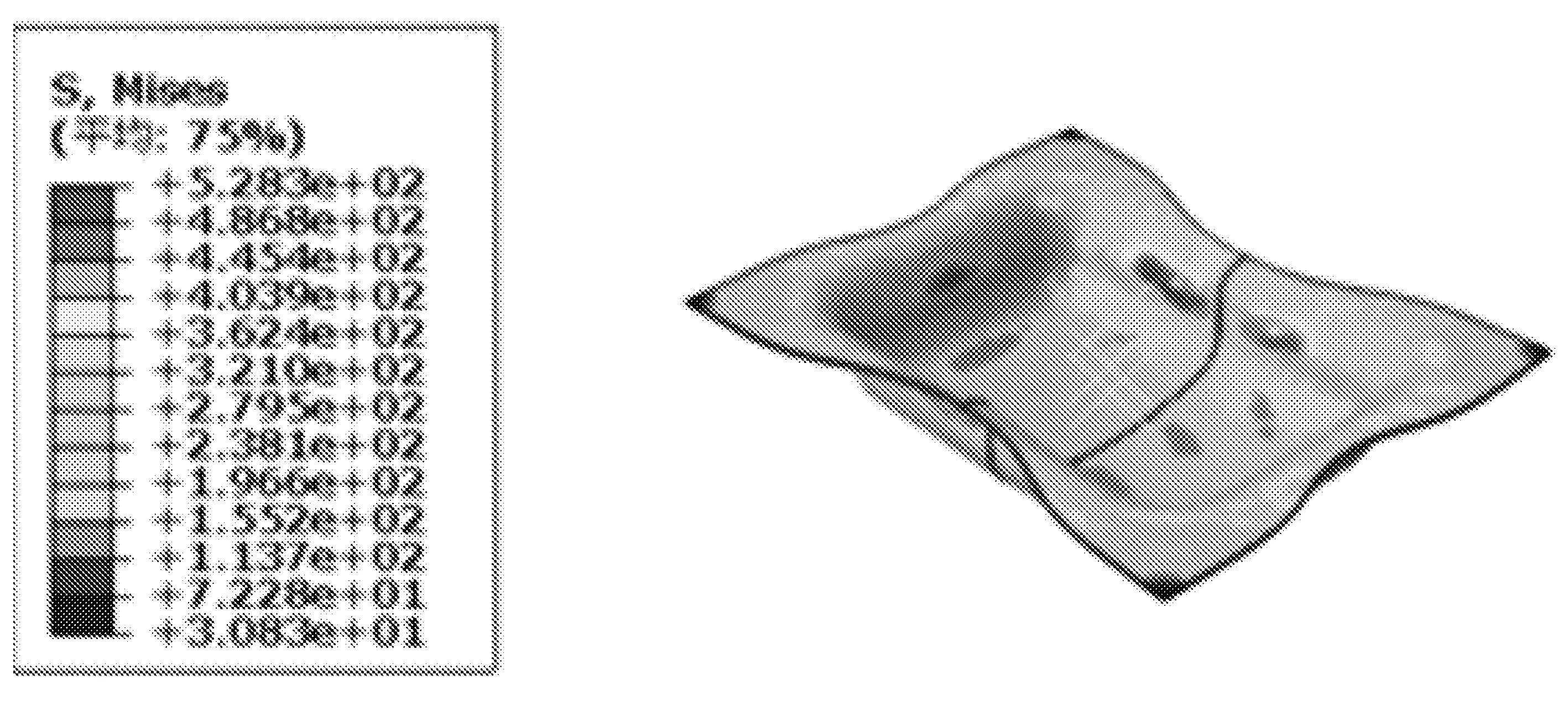

对建立的模型进行有限元仿真,并对其结果进行研究,以热冲压工艺参数中板料成形初始温度900 ℃、冲压速度为1 000 mm/s、压边力以12 kN、模具温度50 ℃、摩擦系数0.25为例,分析应力场及温度场的分布情况。

由热塑性成形理论可知,材料内部应力场不仅受温度的变化而变化,而且板料的变形也会导致内部应力场分布发生改变,由于金属的塑性流动随着温度的升高而降低,因此金属板温度较低部位的应力值较大,用过热冲压仿真模拟分析,盒型件侧壁的应力值最大。

应力场分布如图16所示。

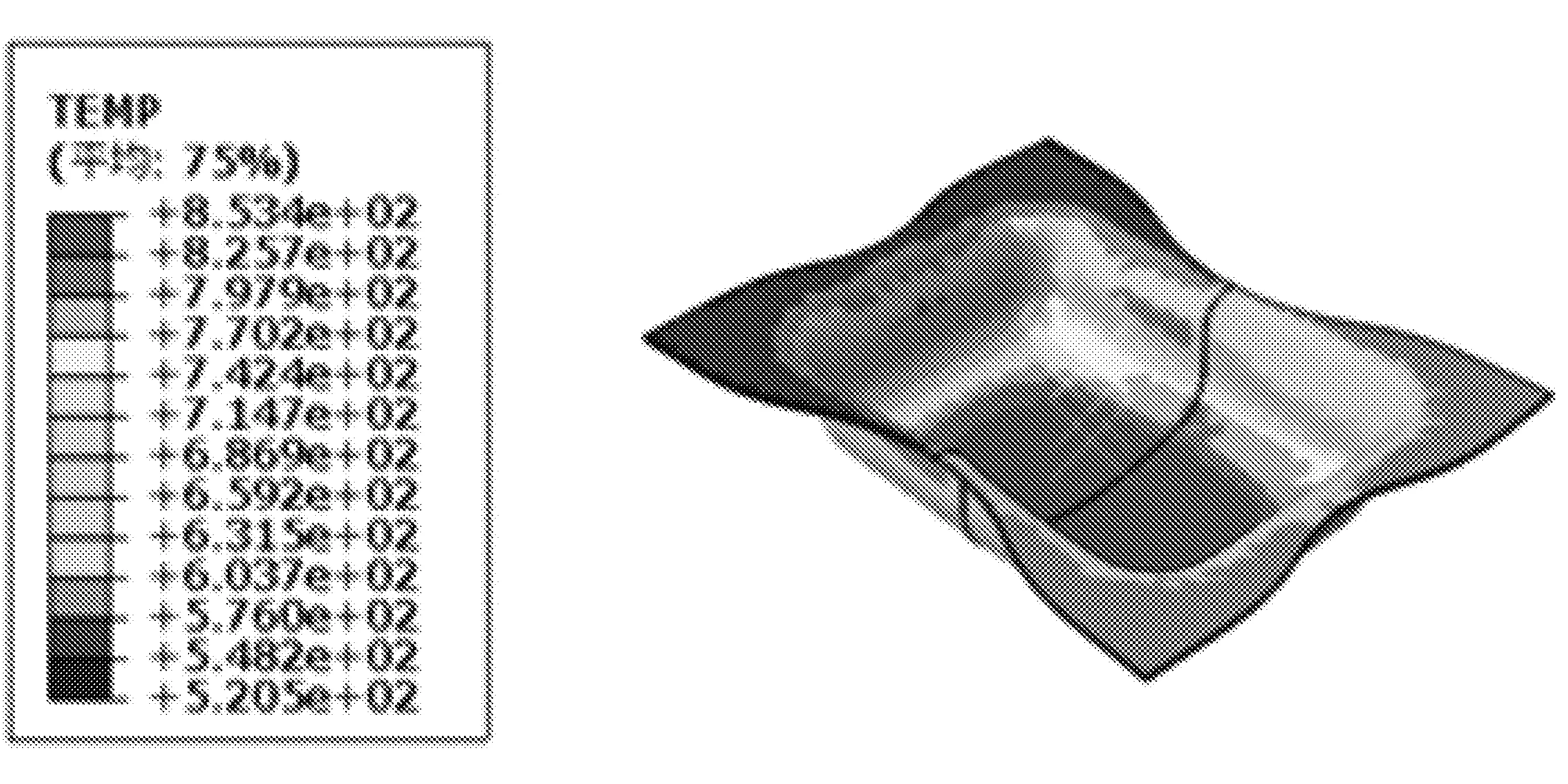

温度场分布如图17所示。

图16 应力场分布图

图17 温度场分布图

通过图17仿真模拟结果可以看到,在高强钢激光拼焊板热冲压成形结束时,金属板料的最低温度区域在500 ℃,高于高强钢马氏体相变的开始转变温度(385~410 ℃),由于高强钢激光拼焊板在热冲压成形过程中材料内部组织受到温度场变化的影响,若板料冷却速率低于高强钢的冷却速率,在成形过程中就会发生除了马氏体组织,还会产生珠光体、贝氏体等组织,会影响成形件力学性能,研究表明,若使成形件组织均匀化,为淬火过程提供较好的奥氏体环境,要对温度场的分布与变化情况有所了解。

4 结 语

1)成形温度和应变速率对高强钢激光拼焊板的流动应力影响明显。在恒定的成形温度下,流动应力随着应变速率的增大而增大;在恒定应变速率下,流动应力随成形温度的升高而降低。

2)焊缝方向垂直于拉伸方向时,拼焊板的应力-应变曲线变化规律与母材相似,即成形温度和应变速率是影响拼焊板流动应力的主要因素。由于焊缝区组织强度更大,断裂不会出现在焊缝处,而是出现在强度较弱侧母材处。

3)运用井上胜郎本构方程建立了Usibor1500P和Ductibor500高强钢的本构模型,预测结果与试验数据吻合度较好。说明文中建立的本构模型具有较高的可信度,可以为高强钢拼焊板的热成形加工提供理论依据。

4)盒型件的仿真结果说明,在热冲压过程中温度场的变化会使微观组织的变化不均匀,进而影响成形件力学性能。为了避免材料发生马氏体相变,淬火前板料温度要高于高强钢开始发生马氏体相变温度。