SiCp/Al复合材料的切屑形成及加工表面质量研究

范依航, 徐永烁, 郝兆朋

(长春工业大学 机电工程学院, 吉林 长春 130012)

0 引 言

碳化硅颗粒增强金属基复合材料(SiCp/Al)与传统的金属材料相比,具有强度-质量比高、热膨胀系数小、尺寸稳定性好、导电性能良好,且高温下耐磨损、耐疲劳等特点,已在航空航天、医疗器械、光学精密仪器等领域得到广泛应用[1-3]。

目前,国内外许多研究人员采用不同的研究方法对SiCp/Al复合材料进行了研究分析,并取得一定成果。Joshi S S等[4]基于切屑和切屑根部的微观结构分析,研究了SiCp/Al复合材料加工过程中的切屑形成机理。结果表明,切屑的形成机制包括切屑在自由表面处严重断裂,向刀尖扩展,以及通过流动变形去除剪切面上的残余材料。黄树涛等[5]使用有限元软件仿真研究了高速切削复合材料切屑的形成过程和已加工表面的形成特征。Danderkar C R等[6]通过将Thirdwave Advantedge与Abaqus/Explicit相结合,提出一种多尺度有限元模型,用于预测加工引起的SiCp/Al复合材料亚表面损伤。夏晓东等[7]使用有限元分析软件建立三维仿真模型来动态模拟超精密切削SiCp/Al复合材料加工表面形成过程,研究了刀具与颗粒相对位置变化对颗粒破碎和工件表面形貌的影响。

由于增强颗粒的硬度高,几乎不可塑性变形,导致在加工过程中出现切削变形复杂、刀具磨损严重、加工效率低等情况。这些因素严重阻碍了SiCp/Al复合材料进一步推广和运用。文中采用切削实验与有限元仿真分析相结合的方法研究SiCp/Al复合材料的切屑形成机理,以及切削表面形成过程,为SiCp/Al复合材料的切削加工提供理论指导,满足该类材料对于各个行业的需求具有广泛而深远的意义。

1 实验与有限元建模

1.1 实验过程

1.1.1 机床

HVC1160型三坐标轴数控铣床。

1.1.2 刀具

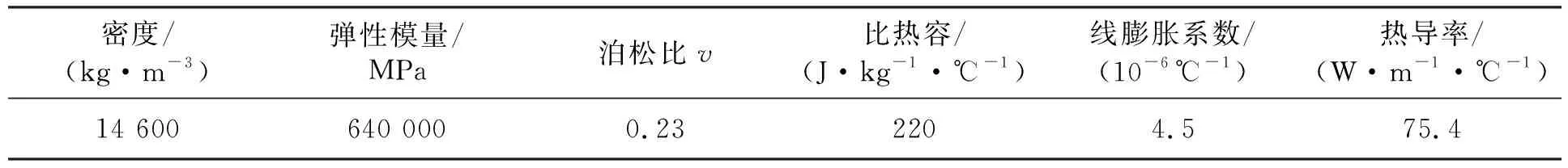

硬质合金刀片。刀具的材料参数见表1。

1.1.3 工件材料

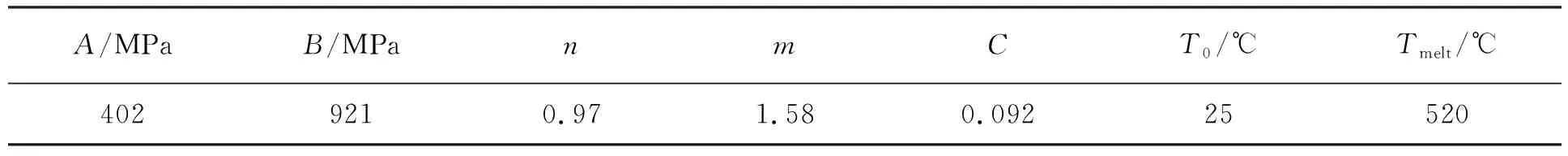

45%-SiCp/Al复合材料,有限元计算分析中应用的材料参数见表2[8]。

表1 刀具材料的性能

表2 有限元计算分析中应用的材料参数

1.1.4 实验设备

霍普金森压杆装置、电子万能试验压缩机、OLYMPUS系列SC50金相显微镜。

1.2 几何模型的建立

运用ABAQUS/Explicit求解器对切削SiCp/Al复合材料进行有限元仿真,切削宽度远远大于切削厚度,为了便于对切削机理的研究,以及减少有限元模型的计算量,可以把切削过程简化为二维平面应变问题。为了能够真实反映SiCp/Al复合材料形貌,对照SiCp/Al复合材料的金相照片如图1所示。

图1 SiCp/Al复合材料金相照片

对Al基体和SiC颗粒分开建模,SiC颗粒和Al基体网格划分采用CPE4RT单元(四节点平面应变双线性热力耦合),刀具网格的划分采用CPE3T单元(三节点平面线性温度耦合),为了避免网格畸变的出现,采用拉格朗日自适应网格划分技术,并对切削区域和刀尖处进行网格加密。考虑到硬质合金刀具比工件材料硬得多,刀具设置为刚体,工件和刀具的初始温度设置为25 ℃,有限元建模如图2所示。

图2 SiCp/Al复合材料有限元建模

1.3 材料本构模型

Johnson-Cook本构模型能够很好地描述被切削材料变形过程中应变率强化效应和温升软化效应,在有限元软件中得到广泛使用,Johnson-Cook本构模型公式[9]为

(1)

式中:εc----等效塑形应变;

A----材料在室温下的初始屈服强度;

B----硬化模量;

n----加工硬化指数;

m----热软化系数;

C----应变率敏感系数,可以通过霍普金森压杆实验获得;

T,T0,Tmelt----分别是材料的室温、工作温度和熔化温度。

其中A,B,n通过准静态压缩实验获得。

Al基体的材料性能参数设置见表3。

表3 Al基体的材料性能

1.4 切削分离准则

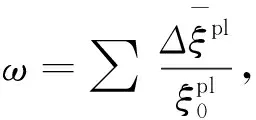

基体2024铝合金的断裂失效采用Johnson-Cook断裂准则,材料的失效演化起始用标量ω来衡量,当满足ω值等于1时,会发生切屑分离。

(2)

(3)

D1~D5----材料的失效参数。

材料失效参数设置见表4[10]。

表4 Al基体材料Johnson-Cook失效参数设置

SiC材料是典型的脆硬性材料,在SiCp/Al复合材料的切削过程中容易发生SiC颗粒的脆性断裂失效现象。因此,文中引入脆性断裂材料模型。

SiC颗粒的断裂准则选取最大正应力准则,即

max(σ1,σ2,σ3)=σ0,

(4)

式中:σ1,σ2,σ3----应力分量,MPa;

σ0----材料的抗拉应力,MPa。

基于断裂能准则,失效裂纹开裂位移un0可定义为

(5)

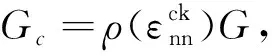

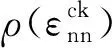

颗粒破碎演化过程的剪切模量Gc计算公式为

(6)

式中:G----颗粒破碎前的剪切模量;

(7)

p----保持因子。

根据文献[11]及计算可得脆性开裂材料模型中的相关参数,见表5。

表5 SiC脆性断裂参数

1.5 摩擦模型

在切削过程中,刀具与工件和切屑截面之间的相互摩擦效应是一个十分复杂的过程,它直接影响复合材料切屑的变形程度,文中采用基于库伦摩擦定律的粘结-滑移混合摩擦模型,摩擦应力可描述为

(8)

式中:μe----有限元分析中的摩擦系数,为0.3;

σn----法向应力。

2 结果与分析

2.1 切屑形成机理

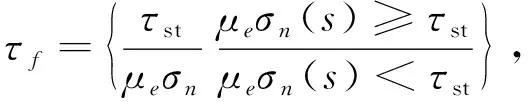

在相同切削条件(切削速度v=60 m/min)仿真切屑和实验切屑形态对比如图3所示。

(a) 切屑仿真图 (b) 切屑实验图

在剪切变形过程中,SiCp/Al复合材料内部应力分布不均匀,SiC颗粒起着承载作用,而铝基体是传递载荷。SiCp/Al复合材料的失效始于SiC颗粒周围形成的空洞,当材料进一步剪切时,微裂纹的扩展与随后的断裂相连接,导致SiC颗粒破碎,基体材料从切削层分离,最终形成在宏观上呈现细碎形貌的切屑。

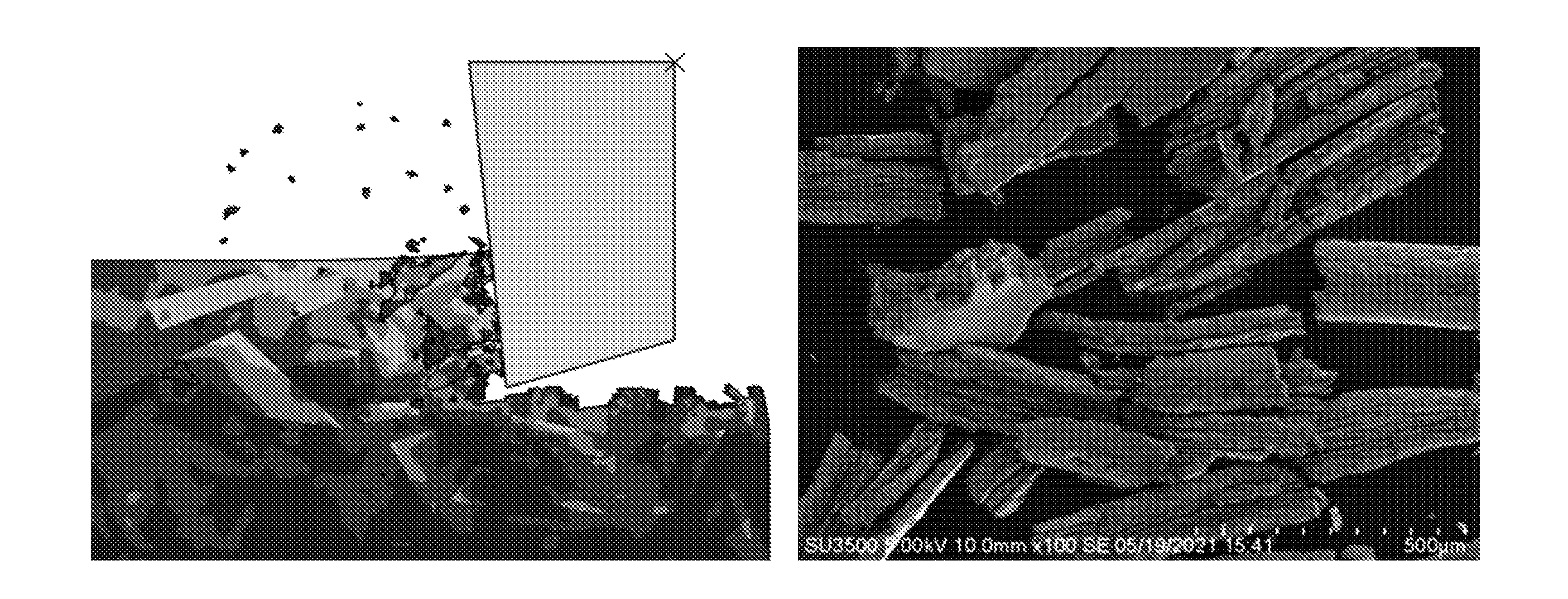

为了深入探究SiCp/Al复合材料的切屑形成机制,通过扫描电镜观察切屑表面,如图4所示。

(a) 微裂纹与空洞 (b) 裂纹与微裂纹

由图4可以看出,切屑表面存在大量微裂纹和微空洞,这些空洞和微裂纹大多在SiC颗粒周围,空洞不断长大聚合并形成微裂纹,使材料产生断裂。由此可知,在SiCp/A1复合材料切屑的形成过程中,空洞、裂纹的形成和扩展起着重要作用。

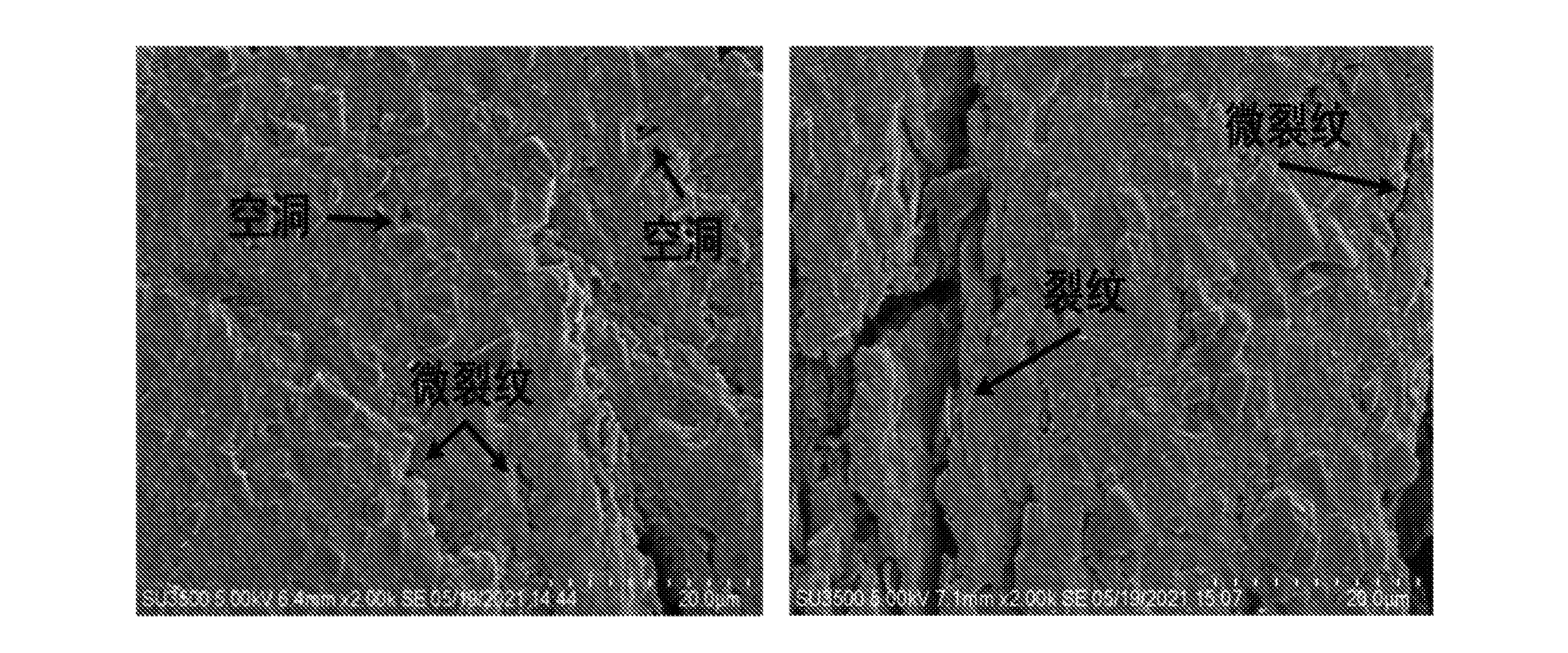

2.2 已加工表面的形成机理

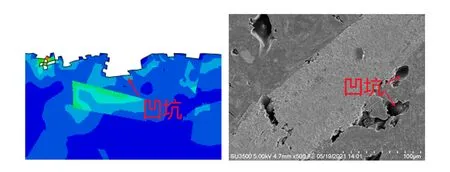

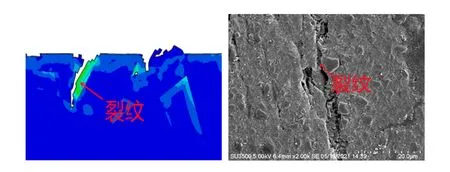

SiCp/Al复合材料作为一种两相复合材料,加工表面缺陷形式复杂多样,表面形成机制并不完全是由刀具运动摩擦造成的。采用相同的切削条件(切削速度v=50 m/min)对其进行切削加工,得到仿真与实验对比分别如图5和图6所示。

(a) 仿真图 (b) 实验图

(a) 仿真图 (b) 实验图

在加工表面形貌方面,观察到相当粗糙的表面,包括许多缺陷,例如不同尺寸的坑洞(见图5)。因为在切削过程中,颗粒受到前刀面和基体塑性变形间的压应力作用,摩擦产生的热量使得颗粒承受热应力。当SiC颗粒所受的综合应力超过强度极限而导致SiC颗粒发生断裂,从加工表面剥离,产生表面坑洞现象。另外,随着刀具推进,SiC颗粒在基体内的滑移和旋转也会导致凹坑的形成。

从图6加工过程可以看出,位于切削路径上的颗粒在加工过程中受到非常不均匀的应力作用,当应力值达到某一极限时,往往会发生颗粒的脆性断裂。由于基体的塑性变形,以及颗粒位置的移动,造成了切削表面的不平整,切削表面上出现微裂纹。

3 结 语

建立了SiCp/Al复合材料二维仿真模型,动态模拟了切削加工中切屑形成及已加工工件表面形貌,并结合实验进行验证。结果表明,空洞、裂纹的形成和扩展在较大程度上影响了SiCp/Al复合材料的切屑形态;加工过程中的应力集中导致SiC颗粒破碎与剥离是SiCp/Al复合材料加工表面形成的重要因素;仿真结果与实验结果具有很好的一致性。