聚氨酯泡沫防撞材料裹覆桥墩的车辆撞击数值模拟

胡峰强,林嘉盛,熊 鑫,马 骥,胡思聪

(南昌大学工程建设学院,江西 南昌 330031)

近30年来,我国桥梁数量急剧增加,与此同时,桥梁也遭受着严重破坏的威胁,其中,汽车撞击桥墩事故不仅可能造成汽车损坏乘员受伤,甚至造成桥墩和结构的整体倒塌和交通系统瘫痪。因此通过合理防撞设计保护桥梁是当前工程界亟需解决的问题。

传统的桥墩防撞设计方法往往是在桥墩周围安装保护装置,让桥墩在受到撞击时能够得到缓冲,降低破坏风险。voyiadjis等[1]对美国和其他国家的桥梁防撞装置进行了总结分类,将防撞装置具体分为两类,分别为主动防撞和被动防撞;潘晋[2]采用钢-纤维增强复合材料组合以及蜂窝结构,设计了一种新型钢夹层填充GFRP的蜂窝防撞结构,并通过试验与有限元模拟验证了其防撞效果;Sherif EI-Tawil,P.E.[3]通过数值模拟技术,研究车-桥碰撞下的冲击响应,研究表明车辆撞击过程中,会出现两个峰值,两个峰值之间的时间间隔非常短;刘海证[4]等采用ANSYS/LS-DYNA研究对比了车辆撞击裸墩、外包混凝土桥墩、泡沫铝外包混凝土这三种情况,模拟结果表明,泡沫铝外包混凝土能够降低车辆、桥墩的变形能,延长撞击时间;张于晔[5]采用LS-DYNA模拟了泡沫铝材料受车辆撞击的全过程。结果表明:采用泡沫铝防撞装置后,撞击过程中大部分能量被防撞装置吸收,泡沫铝防撞装置可起到同时保护桥墩与车辆的作用。然而,由于各种防撞装置的性能差异较大,防撞效果不尽人意,因此需要设计一种简便可靠的防撞装置。

本文设计了一种钢套箱-聚氨酯(PU)填充层的防撞装置,建立等效车辆和桥墩防撞装置的有限元模型,以钢板厚度、PU层厚度为自变量,分析钢板、PU层吸收能量以及撞击力的折减情况。

1 防撞装置

聚氨酯(PU)泡沫材料[6]根据硬度可分为硬质泡沫、半硬质泡沫和软质泡沫。PU泡沫材料多为泡孔结构,泡孔内有发泡气体,具有密度低、硬度和强度相对较好的特点,而PU泡沫材料的耐腐性也较好,所以PU泡沫材料在建筑、化工、船舶、汽车等领域得到了广泛的应用。与半硬质泡沫和软质泡沫相比,硬质泡沫的吸能效果相对更好。

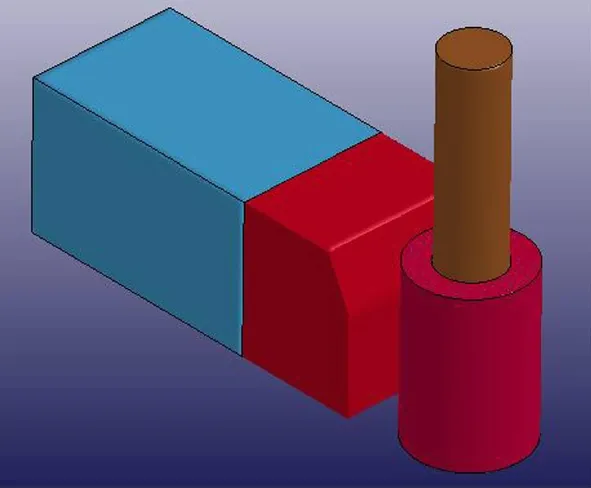

本文采用的防撞结构形式是由外层钢板组成的钢套箱与内部PU填充材料共同组成的钢套箱-PU填充层的防撞装置。整个防撞装置高2.7 m,外径直径1.86 m,内径直径1.02 m,即构成图1所示的桥墩防车撞装置。

图1 防撞装置示意图Fig.1 Schematic diagram of anti-collision device

2 有限元模型的建立

2.1 防撞装置模型

防撞装置由钢套箱与PU填充材料共同组成,钢套箱采用厚度为10 mm的Q 235钢板,内部填充材料采用厚度为40 cm的PU硬质泡沫材料。钢板采用SHELL 163单元,同时对钢板进行耦合让其整体受力,填充材料采用SOLID 164单元。钢材密度ρ为7 850 kg·m-3,弹性模量E为2.1×1011Pa,泊松比μ为0.3,屈服应力σ为235 MPa,切线模量G为1×103MPa,PU材料的密度ρ为120 kg·m-3,弹性模量E为17.67 MPa,泊松比μ为0.3。

2.2 车辆模型

由于车辆撞击桥墩是一个极其复杂的过程,其中关键问题是如何选择和确定车辆模型。根据黄俨[7]的统计结果,车辆撞击桥墩的事故中,接近90%的车辆是中型车辆,而且陈林[8]也根据有限元模拟的结果得出结论,中型车辆可以通过调整货物配重取得与重型车辆一样的碰撞效果。由于目前国内缺少标准化车辆模型,因此本文选取中型车辆模型进行研究,采取质量和刚度等效方法建立一种简化车辆模型进行撞击分析。

简化车辆模型外观尺寸参考东风天锦KS 160卡车,模型尺寸(长×宽×高)为6 m×2.45 m×2.7 m,车重10.83 t。车辆模型分为车厢与货物两部分,车厢建模[9]采用的是SHELL 163单元,材料选用分段线性塑形材料,货物建模采取SOLID 164实体单元,为弹性材料。车辆模型网格划分统一为10 mm。

2.3 桥墩模型

根据文献[10]中建议,城市跨线桥梁墩柱直径一般大于1 m,高度大于6 m。为了模拟最不利情况下墩柱的损伤状态,本文桥墩直径取为1 m,高6 m,C30混凝土;纵筋采用直径25 mm的HRB 335的钢筋,箍筋采用直径8 mm的R235的钢筋。钢筋本构模型采用塑形随动强化模型,遵守Von-Mises屈服准则,密度ρ为7 850 kg·m-3,弹性模量E为210 GPa,泊松比μ为0.3,纵筋屈服应力为σ0为335 MPa,箍筋屈服应力σ1为235 MPa。

岳哲[11]认为墩顶自由与墩顶固结时的最大撞击力误差为7%,可忽略撞击过程中上部结构的影响。本文桥墩边界条件为墩底固结,墩顶自由。

混凝土和钢筋[12]分别采用SOLID 164和BEAM 161单元模拟,桥墩网格均划分为50 mm。

2.4 接触条件

有限元模拟采用面面接触方式来定义车辆与防撞装置、防撞装置与桥墩、车辆与桥墩的接触。车辆与防撞装置静、动摩擦系数均取0.2;防撞装置内部、防撞装置与桥墩均取静摩擦系数0.3,动摩擦系数0.2。

3 有限元分析

3.1 计算工况

根据《中华人民共和国道路交通安全法实施条例》[13]规定,市内车速不得高于80 km·h-1,为了使结果更具有普遍性与适用性,汽车模型以60 km·h-1的速度正面撞击桥墩。

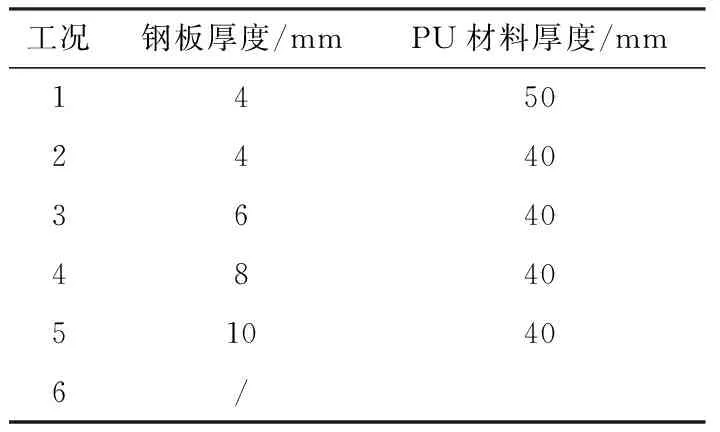

综合考虑不同钢板厚度、PU材料厚度等结构设计因素,具体设计计算工况见表1。

表1 有限元模拟计算工况Table.1 Calculation condition of finite element simulation

3.2 不同钢板厚度对防撞效果的影响

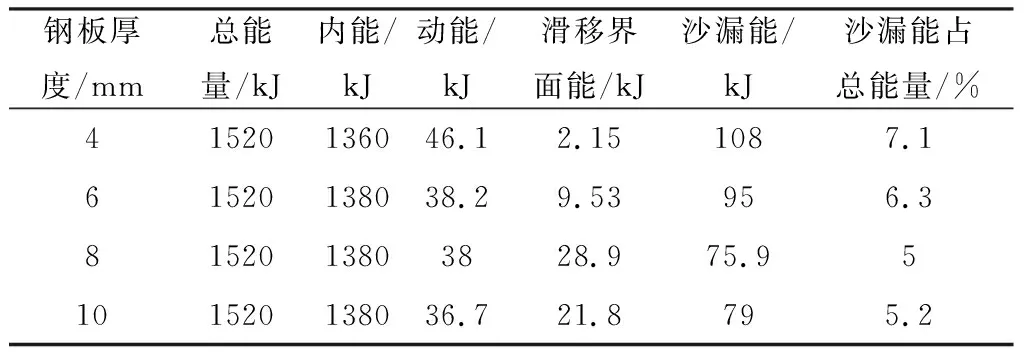

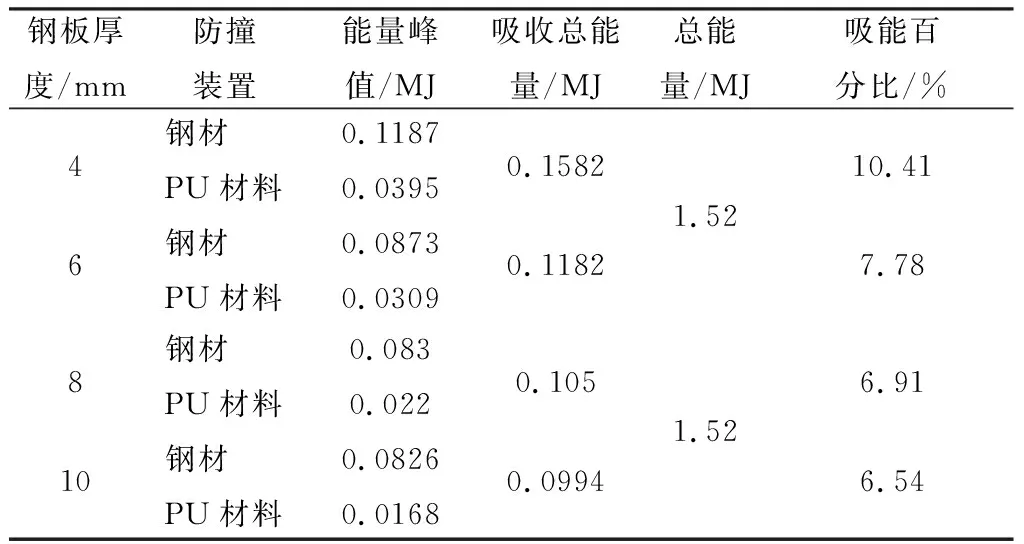

钢板厚度分别取4,6,8,10 mm,PU硬质泡沫材料厚度取40 cm,整个装置高为2.7 m。4个工况能量转化结果见表2。防撞装置吸能情况见表3。

表2 能量转化表Tab.2 Energy conversion

表3 防撞装置吸能情况Tab.3 Energy absorption of anti-collision device

刘思明[14]提出,只有沙漏能低于总能量的10%,计算结果方可视为有效。由此可见,全部有限元模拟结果均有效。

由表3可知:(1)当钢板厚度变大时,钢套箱的刚度随之变大,变形能力减弱,钢板吸收能量少,吸能效果差;当钢板厚度变小时,钢套箱的刚度随之变小,变形能力增强,钢板吸收能量多,吸能效果得到改善。(2)防撞装置以钢材吸收能量为主,而PU层吸收能量仅占装置吸收能量的20%左右。

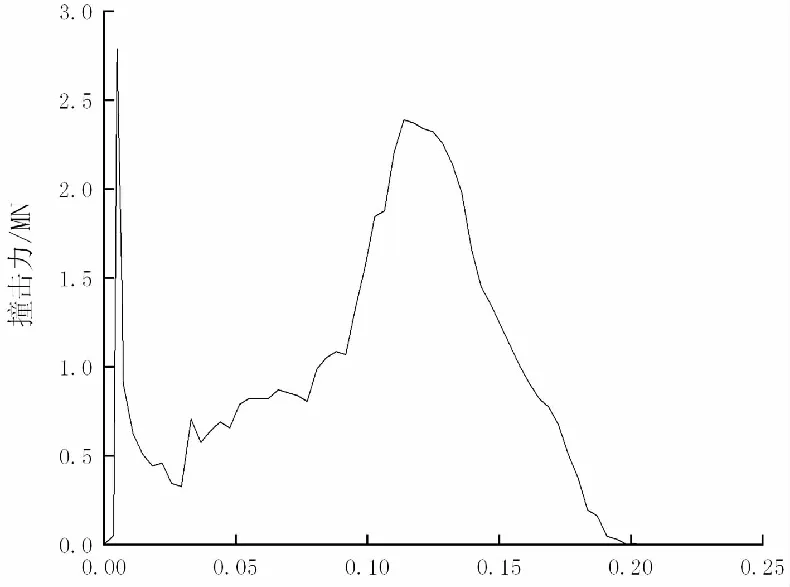

钢板厚度变化时,车辆与防撞装置之间、防撞装置与桥墩之间的撞击力时程如图2(a)~2(d)所示,图3为裸墩的撞击力时程图。

由图2、图3可知:撞击力峰值均出现在防撞装置与桥墩的撞击之间,撞击力大小为2.4~2.5 MN。裸墩的车辆撞击力峰值为2.9 MN,加装防撞装置后,撞击力峰值为2.3 MN,峰值的折减率接近18%,表明防撞装置能有效的降低车辆与桥墩之间地撞击力。

t/s(a) 4 mm钢板工况

t/s图3 裸墩撞击力变化图Fig.3 Variation diagram of impact force of bare pier

3.3 不同PU材料厚度对防撞效果的影响

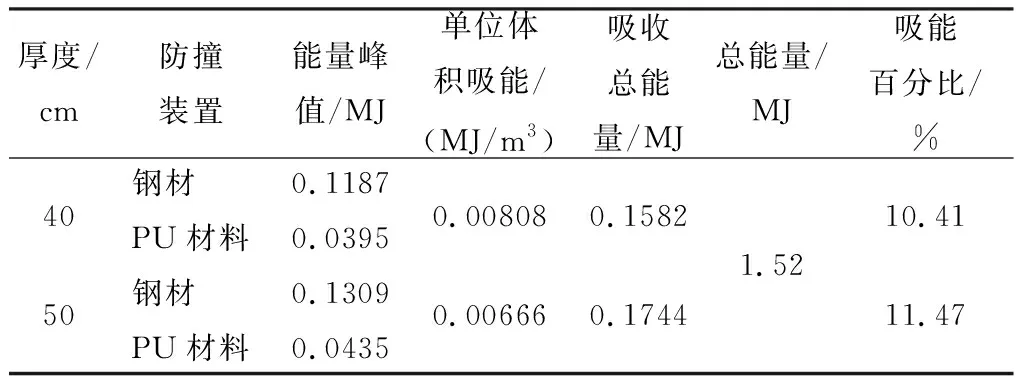

对不同PU材料厚度参数进行对比,PU硬质泡沫材料的厚度分别取40 cm、50 cm,其他条件均相同:钢板厚度均取4 mm。

由于车厢是车辆部分主要吸收能量部分,货箱部分吸收的能量非常小,可以忽略,车厢吸能情况如表4所示。

表4 防撞装置吸能情况Table.4 Energy absorption of anti-collision device

由表4可知:(1)在PU层厚度从40 cm增加到50 cm的过程中,钢板的面积和PU层的厚度均有所增加,能量吸收的增加主要依赖钢板,这说明钢板面积的增加,防撞装置的能量吸收有所增加。(2)PU层厚度增加时,其单位体积吸收的能量减少。(3)当PU层厚度从40 cm变为50 cm时,钢板更加容易变形,防撞装置总吸收能量增加,但是此时车厢吸收能量却减少,车厢吸收能量下降量大于防撞装置装置吸收能量之增加量,故防撞装置与车厢吸收的总能量之和减少。

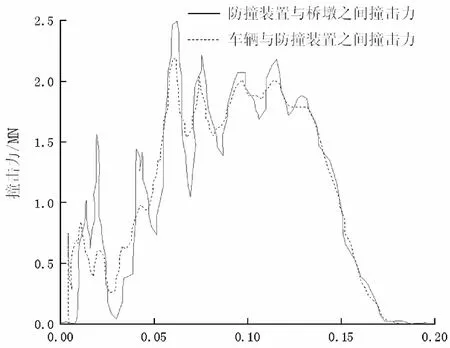

PU层厚度变化时,车辆与防撞装置之间、防撞装置与桥墩之间的撞击力时程如图4(a)~4(b)所示。

t/s(a) 40 cmPU层工况

由图4可以得出:(1)车辆与防撞装置撞击力峰值、防撞装置与桥墩撞击力峰值与无防撞措施时相比均有减小,最大撞击力峰值均出现在防撞装置与桥墩的撞击作用中。(2)当PU层厚度从40 cm变为50 cm时,防撞装置与车厢吸收的总能量反而减小,由于初始总能量相同,40 cm PU时防撞装置与车厢吸收的总能量多,故动能相对较小,其撞击力峰值就相对较小,而50 cm PU时防撞装置与车厢吸收的总能量少,动能相对较大,其撞击力峰值就相对较大。这说明设置防撞装置时不能仅考虑装置本身的吸收能量的能力,也需要考虑防撞装置变形能力与车辆的刚度。

4 结论

本文通过运用有限元软件模拟普通钢筋混凝土桥墩和加装钢套箱-PU填充层的防撞装置混凝土桥墩与中型车辆的撞击作用,以防撞装置的材料参数为自变量,分析不同参数下的动力响应,得到的主要结论如下:

(1)在其他条件相同的情况下,加装钢套箱-PU填充层的防撞装置的混凝土墩柱的车辆撞击力均小于普通钢筋混凝土墩柱的撞击力,表明加装钢套箱-PU填充层的防撞装置的方法可以有效地减少车辆对桥墩的撞击作用。

(2)防撞装置以钢材吸收能量为主,而PU层吸收能量仅占总能量的20%左右;最大撞击力峰值均出现在防撞装置与桥墩的撞击作用中;设置防撞装置时不能仅考虑装置本身的吸收能量的能力,也需要考虑防撞装置的变形能力与车辆的刚度。

(3)本文研究的防撞装置,主要是进行了参数分析,没有考虑其他结构形式的防撞装置,防撞装置的结构形式优化仍可以进行进一步研究;例如:其他材料的防撞性能,单位体积耗能高、占地面积小的耗能材料。