轨廓在线仿形铣削特性对轮轨接触应力的影响研究

罗亚南,郭关柱,杨国涛

(1.云南农业大学 机电工程学院,云南 昆明 650201;2.国家铁路大型养路机械工程技术研究中心,云南 昆明 650215;3.中国国家铁路集团有限公司 科技与信息化部,北京 100844)

轨顶面常见伤损有疲劳微裂纹、剥落和波磨等,伤损严重影响轮轨接触几何特征和型面匹配关系,决定了车辆运行平稳性、轮轨磨耗、应力水平及疲劳特性等动力学性能,影响钢轨使用寿命。钢轨在线维护可及时、有效地切削重构轨廓,预防或修复伤损,保证列车安全行驶并提高钢轨及车辆使用寿命[1-2]。

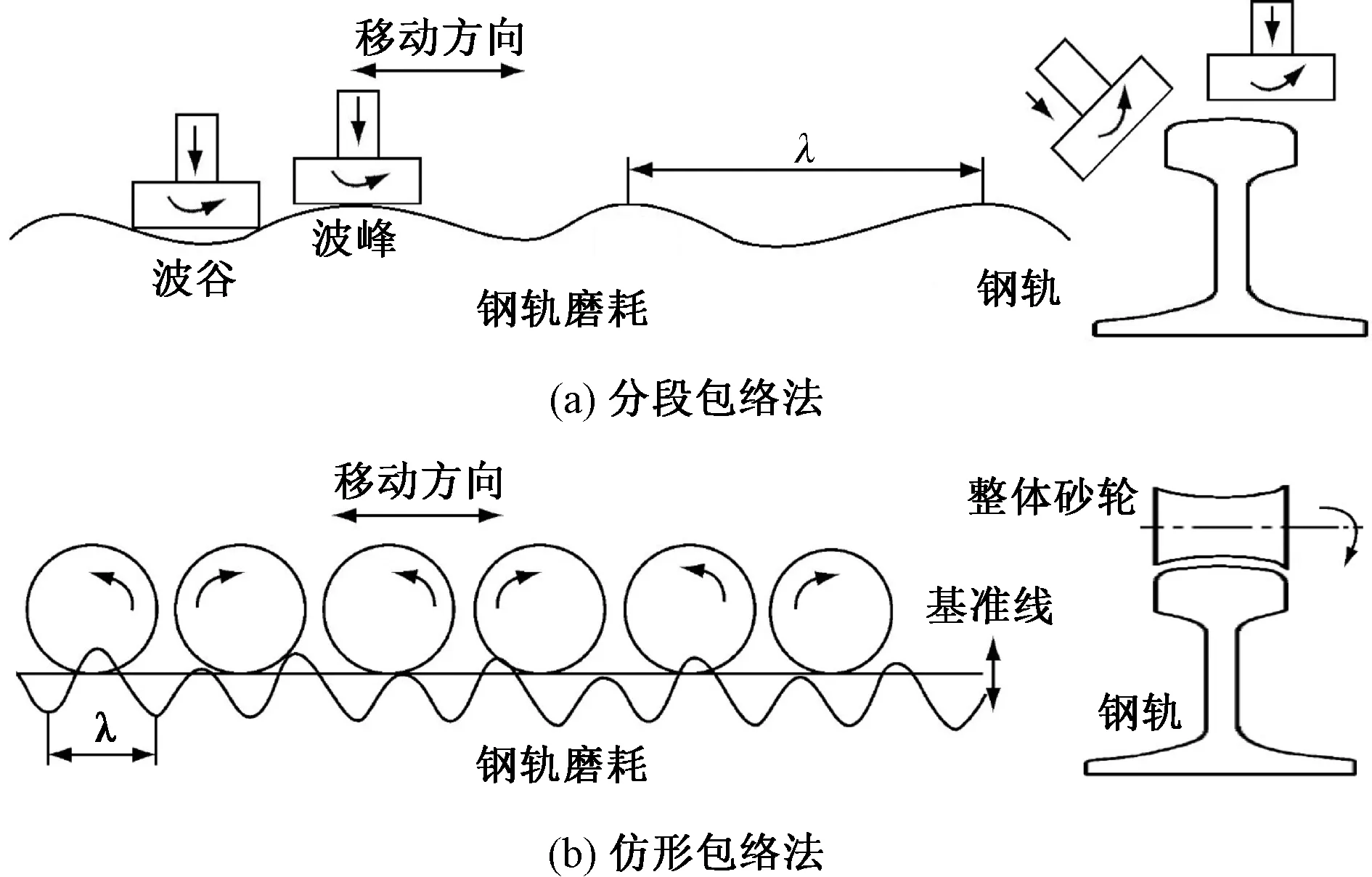

在线打磨或铣削是修复轨顶面伤损的两种典型方法。打磨方法分为分段包络法和仿形包络法,打磨原理见图1。图1(a)中, 将轨顶曲面分解成多个段面,由轨顶上方不同角度相切于曲面的多个端面砂轮旋转和移动来实现打磨,有16头到96头多种钢轨打磨车采用这种原理;图1(b)中,整体砂轮刃口外形与理想标准廓形相包络,砂轮高速旋转和移动来实现打磨。图1中,λ为轨顶面波磨的波长。

图1 分段、仿形包络法打磨轨顶面原理

在线打磨技术已应用数十年,对改善钢轨断面形状和纵向平顺性,提高列车运行平稳性和舒适度、降低噪音和振动、延长使用寿命起到一定作用[3-5]。在线打磨的显著缺点是单遍打磨量小(通常不到0.01 mm)及打磨火花和粉尘严重,易造成现场污染和火灾隐患。

针对钢轨在线打磨不足,逐渐发展出轨廓在线仿形铣削技术。轨廓在线仿形铣削基于铣盘轴心沿钢轨平行移动且刀盘旋转切削的原理,切削后两刀粒切削轨迹相交处存在棱边,轨顶面存在残余波磨,棱边和波磨决定了轨廓精度,影响着轮轨接触应力。围绕钢轨在线仿形铣削技术研究,国外逐渐向高速铣削方向发展,通过增大铣盘直径和提高铣盘转速来实现,以减小铣削切入角和增大铣削效率。借鉴国外铁路行业应用经验,结合我国铁路轨廓和伤损特征,该技术在国内实现了自主化[6-7]。本文基于轨廓在线仿形铣削原理,拟建立轨廓在线仿形铣削特征参数的理论计算模型,由数值计算、铣削试验与结果分析,验证理论分析值与试验结果的吻合度。在上述基础上,分析轨廓在线仿形铣削特性对轮轨接触应力的影响。

1 轨廓在线仿形铣削原理

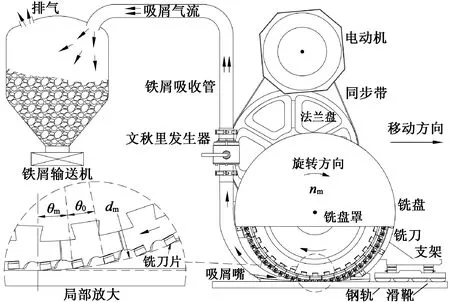

轨廓在线仿形铣削原理见图2。图2中,dm铣盘铣削处相应直径;nm铣盘旋转速度;θm,θ0分别为每粒铣刀片开始铣削点至铣削最低点间夹角及每2粒铣刀粒间夹角。

图2 轨廓在线仿形铣削原理

由图2可知,仿形铣削采取顺铣方式,即铣削旋转方向与铣削装置移动方向相一致。电动机经同步带驱动法兰盘带动铣盘旋转,铣盘依靠支架及滑靴定位于钢轨上表面,铣盘外缘均匀分布着铣刀刀粒,其外安装了铣盘罩。铣削时,铣盘旋转1圈,每粒铣刀铣削1次。铣刀铣下来的铁屑进入吸屑嘴,在文秋里发生器形成的负压作用下,铁屑进入铁屑吸收管,由吸屑气流输送到铁屑存贮舱,铁屑输送机可将其排出。

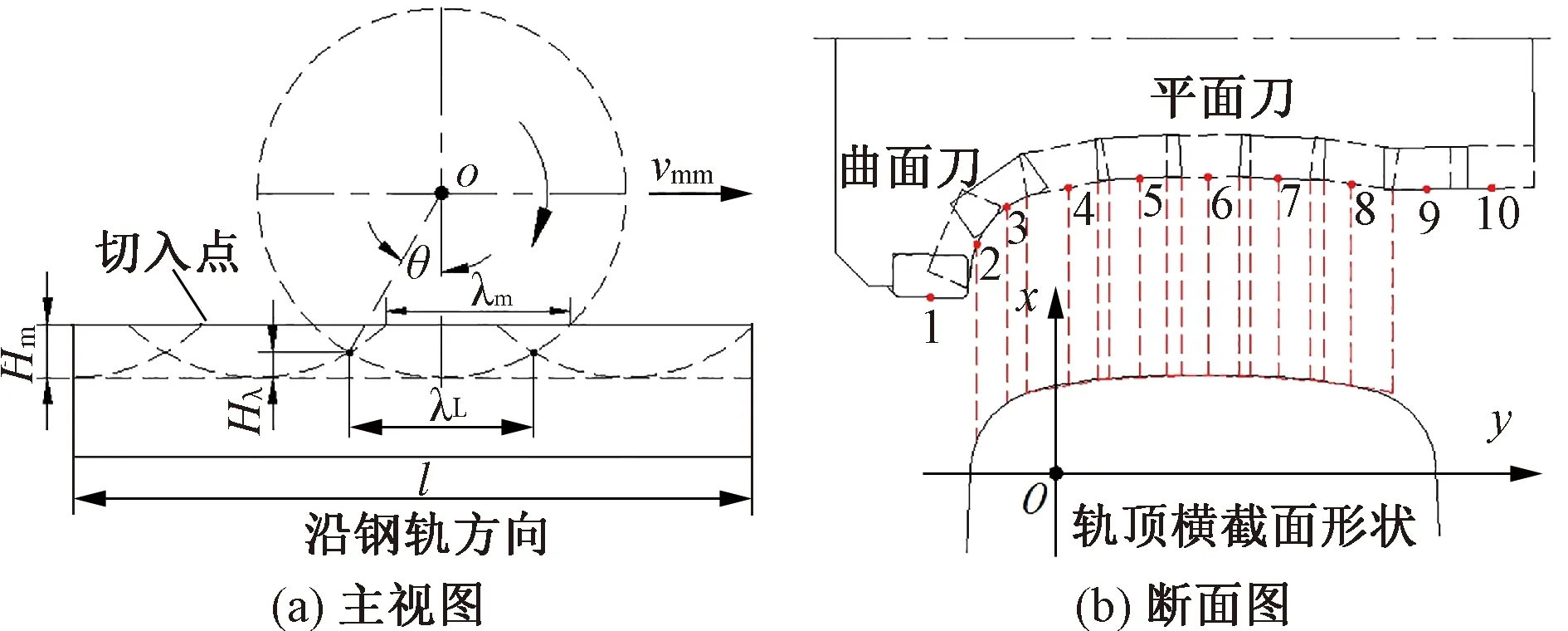

钢轨在线仿形铣削廓形分析,以半径13 mm圆心点为原点O,水平方向为x轴,垂直方向为y轴建立坐标系,见图3。其中,vmm铣盘沿钢轨方向的移动速度,即铣削速度;Hm铣削轨顶面最高位的最大切削深度;Hλ、λL分别为铣削轨顶面最高位后残余波纹的波长、波高;λm相邻2粒铣刀在轨顶面最高位切入点横向距离;θ为同1粒铣刀铣削轨顶面最高位时,铣削轨迹最低点及残余波纹的相邻波峰点在铣盘外圆上对应夹角;l为钢轨铣削长度;1,2,…,10号表示钢轨横截面方向,铣盘外圆上排列的铣刀粒,其中:2、3号为铣削刃口半径13 mm圆弧刀粒,其余刀粒刃口均为直角刀粒;1、9号和10号主要用于铣削凸起或飞边等。

图3 钢轨在线仿形铣削廓形分析

由图3可知,沿钢轨方向,铣盘移动时每旋转1圈,每粒铣刀有1个切入点,每相邻2粒铣刀铣削产生1个波纹;轨顶横截面上,2、3号铣刀粒共同切出轨顶半径13 mm圆弧面,4、5、…、8号铣刀粒共同切出轨顶其余轮轨作用面。

2 轨廓在线仿形铣削特性

轨廓在线铣削特性包括铣削速度、铣削厚度和廓形偏差,由铣盘直径与旋转速度、铣刀数量与分布、铣盘移动速度决定,影响钢轨在线铣削后的铣削残余波纹的波长及波高、铣削深度与廓形偏差。

2.1 理论模型

铣削残余波纹波长及波高与铣盘直径、铣削刀粒间夹角、铣削速度和铣盘转速密切相关,还受铣削厚度影响。在线铣削时,铣削装置处于匀速移动状态,忽略铣削装置与钢轨间相对滑动,则其移动距离即为铣削距离。故有

Nmλm=vmmt

( 1 )

vmmt=l

式中:Nm铣盘移动且旋转铣削时,沿钢轨水平方向,铣刀总切入点数(以每组铣刀铣削1次取1个切入点);t为铣削时间。

铣削钢轨时,铣盘处于匀速旋转状态,Nm铣盘转速及铣刀粒排数间关系为

( 2 )

由式( 1 )和( 2 ),可得

( 3 )

铣盘旋转1圈,因铣刀粒铣削直径和转速相同,故相邻2粒铣刀铣削轨迹相同且平行,沿钢轨方向上,则相邻2个切入点间距离与铣削残余波纹波峰间距离相等,有λmλL。故有

( 4 )

由式( 1 ),依据数学几何关系,铣削后残余波纹的波高Hλ为

( 5 )

铣刀为硬质合金刀,由经验公式[8]可知,铣削厚度Hm与铣削力、铣盘直径、铣屑长度等相关[9-10]。在线铣削铣盘等效于圆柱铣,其主铣削力Fc满足:

Fc=1 000ae0.88fz0.75dm-0.87Hm1.00Z

( 6 )

式中:ae为铣削宽度;fz每粒铣刀进给量;Z为铣盘外缘铣刀排数。

钢轨顶面是不同半径弧面构成的复杂曲面,对于60轨,分别由半径13、80、300、80、13 mm几段圆弧面组合构成。图3(b)中,以左侧半径13 mm圆弧面为基准,调整铣刀直线刃口与弧面法线垂直,则轨顶面被铣削后理论廓形偏差由直线刃口铣刀对应长度确定,依据数学几何关系,有

( 7 )

式中:δ为轨顶面被铣削后形成的理论廓形偏差;rg轨顶弧面半径;lm直线刃口铣刀铣削段长度。

2.2 数值计算

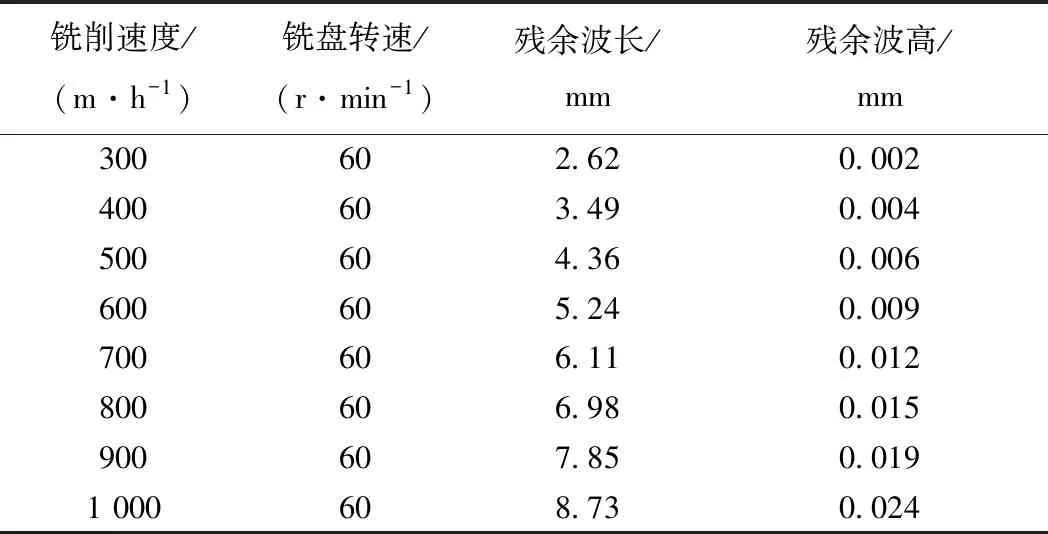

铣削装置的铣盘外缘均匀布置铣刀粒,铣刀粒共有32排,每相邻2粒铣刀粒间夹角11.25°。根据实际需要,铣削速度通常为300~1 000 m/h;铣刀在铣盘上安装直径为800 mm;铣盘旋转速度为60 r/min。相关参数代入式( 3 )、式( 5 ),计算出铣削波纹残余波长和波高见表1。

表1 不同速度时铣削波纹的残余波长和波高

考虑铣削厚度过大会造成崩刃并降低刀具寿命,确定最大铣削厚度为1.0 mm。轨顶面实际铣削宽度67 mm;铣刀进给量与铣削残余波纹的波长相关,由图3(a)数学几何关系可知,λm>Hm时,每粒铣刀进给量即为铣削厚度Hm。依据相关铣削参数[11-13],铣削厚度0~1.0 mm时,根据式( 6 )计算不同铣削厚度与最大铣削力关系见图4。

图4 不同铣削厚度与最大铣削力关系

从图4可知,最大铣削力随铣削厚度增加成指数关系增大,铣削厚度为0.2、1.0 mm时,最大铣削力分别为231、3 858 N。

由图3可知,以左侧半径13 mm圆弧面为基准,分析曲面及直面铣刀粒布置后铣削段长度(1、9和10刀粒仅用于切断钢轨凸起或飞边等)和铣削面相对y轴间夹角,由式( 7 )计算不同铣刀粒铣削形状相对理想标准轨廓的最大廓形偏差,见表2。

表2 铣削长度、刀粒夹角与最大廓形偏差

由表2可知,轨顶面铣削后轨廓形状偏差主要出现在4、8号铣刀粒铣削位置,其最大偏差分别为±0.095 、±0.100 mm;5~7号铣刀粒铣削位置最大偏差分别为±0.024、±0.023、±0.028 mm。

2.3 铣削试验结果分析

轨廓在线仿形铣削试验时,线路铺设60 kg/m钢轨,调整在线铣削速度和厚度,分别测试铣削速度分别为300、600、1 000 m/h铣削特性。试验过程无明显火花和粉尘,试验结束后,检查铣削后钢轨顶面,见图5。

图5 铣削效果

分别用1 m电子平直尺、钢轨外形测量仪等测量仪器,测量钢轨铣削残余波长与波高、轨顶面轮轨接触区域的最大廓形偏差,测量结果见表3。

表3 铣削残余波长、波高与最大廓形偏差

对比数值计算与试验结果可知,铣削速度300 m/h时,残余波长、波高和最大廓形偏差的理论计算值分别为2.62、0.002、±0.10 mm,试验测试结果分别为3~5、0.01、±0.11 mm;铣削速度为600 m/h时,残余波长、波高、最大廓形偏差的理论计算值分别为5.24、0.009、±0.10 mm,试验测试结果分别为6~8、0.02、±0.14 mm;铣削速度为1 000 m/h时,残余波长、波高和最大廓形偏差的理论计算值分别为8.73、0.02、±0.10 mm,试验测试结果分别为9~12、0.0、3±0.19 mm。理论计算值与试验结果基本吻合,试验结果略大于理论计算值,主要由两个方面原因:①测量仪器精度误差;②在线铣削时,铣盘与钢轨间存在相对滑动。

3 轮轨接触应力分析

轨廓在线铣仿形铣削,通过修正轨廓形状来消除或减缓轨顶表面的裂纹、剥落和波磨等,从而改善轮轨接触状态[14-15]。在线仿形铣削后,实际轨廓得到改善,相比理想标准轨廓,其廓形偏差会影响轮轨间接触应力状态。

3.1 模型建立

针对高铁、普速和城轨铁路线路情况,钢轨模型采用60 kg/m轨,轨底坡为1/40,车轮采用LM磨耗形踏面,轮径为820 mm。钢轨材质为U71Mn钢,车轮材质为R8T钢,材质屈服极限550 MPa,弹性模量为210 GPa,泊松比为0.3。

不考虑轨枕影响,接触结束设为钢轨固定,轮轨间为摩擦接触,摩擦系数取0.2[16],轮轨间存在小滑动,采用广义拉格朗日法计算求解[17-18]。为缩小计算量和增加网格密度,截取车轮整体的1/10划分网格,采用全局网格,单元尺寸取2.0 mm,整个模型的单元数量为625 536个,节点数量为2 618 250个。基于Ansys仿真分析软件,建立轮轨接触有限元网格划分模型。

3.2 结果分析

针对理想标准轨廓和铣削后实际轨廓两种情况,依据列车轴重相关技术参数取加载轴重分别为14、19、23 t进行分析。对于理想标准轨廓,轮轨接触时,轨顶面受到的接触Von Miss等效应力分布见图6;对于在线仿形铣削后轨廓,轮轨接触时,轨顶面受到的接触Von Miss等效应力分布见图7。

图6 理想标准轨廓轨顶面的轮轨接触Von Miss等效应力分布(单位:Pa)

图7 铣削轨廓轨顶面的轮轨接触Von Miss等效应力分布(单位:Pa)

理想标准轨廓条件下,由图6可知,轨顶面及车轮踏面接触区域外形接近于椭圆形,中心区域存在1条带状较高接触应力区,最大接触应力出现在该较高接触应力中心部位,接触Von Miss等效应力由外向内急剧增加,接触部位应变能较高。轴重为14、19、23 t时,轮轨接触区域的长度和宽度分别为16.3 mm和17.5mm、19.5mm和20.4mm、20.0mm和21.0mm,轨顶面受到的最大轮轨接触Von Miss等效应力分别为876、994、1074MPa,最大弹性变形量分别为0.012 79、0.016 71、0.019 80 mm。

在线仿形铣削轨廓条件下,由图7可知,轨顶面及车轮踏面间存在2个接近于椭圆形接触区域,右侧椭圆形接触区域应力偏大,椭圆形接触区域中心位置分别对应于图3中4号与5号、5号与6号铣刀粒相交处,此处接触应力最高,接触Von Miss等效应力由外向内急剧增加,接触部位应变能较高。轴重为14、19、23 t时,轮轨接触区域的长度和宽度分别为19.8mm和17.6mm、20.2mm和19.1mm、20.5mm和20.4mm,轨顶面受到的最大轮轨接触Von Miss等效应力分别为1002、1079、1139 MPa,最大弹性变形量分别为0.008 31、0.010 66、0.012 29 mm。

图6和图7中,轨顶面受到的轮轨接触Von Miss等效应力随车轮轴重增加而增大,但轴重越大则接触Von Miss等效应力增加程度越小,轴重为14、19、23 t时,铣削后轨顶面受到的最大接触Von Miss等效应力值,分别高于理想标准轨廓下轨顶面受到的最大接触Von Miss等效应力值为126、85、65 MPa。

理想标准轨廓实际无法获得,轨廓在线铣削用于消除或减轻钢轨顶面伤损,使修复后轨廓尽量接近于理想标准廓形。铣削速度越快,铣削后残余波磨对廓形偏差影响越大,轮轨接触区域轨廓的形状偏差越大。钢轨碾压后,表面硬化层厚度通常为0.2 mm,而轨廓在线仿形铣削的最大廓形偏差为±0.19 mm,为保证轨廓在线仿形铣削效果,则铣削时优选铣削深度为0.4 mm。由图3和表1可知,铣削厚度决定了最大铣削力,而铣削速度与铣削效果存在矛盾,在保证铣削效率需求条件下,为减小铣削残余波纹影响,优选铣削深度0.4 mm时铣削速度为600 m/h。

轨廓在线仿形铣削时,建议依据轨廓伤损实际状况,由轮轨接触最大应力值出现位置所需最大铣削深度确定铣削参数。如轨廓伤损严重则采取廓形修复优先原则,降低铣削速度和增加铣削深度,以保证轨廓伤损修复效果;如轨廓伤损轻微则兼顾铣削速度与廓形精度,缩短铣削时间并保证轨廓精度。

4 结论

本文基于轨廓在线仿形铣削残余波纹波长及波高、廓形偏差等铣削特征参数的计算模型、数值计算值、铣削试验结果和轮轨接触等效应力仿真分析,研究轨廓在线仿形铣削特征及其对轮轨接触应力的影响,获得铣削残余波纹的波长和波高、廓形偏差等特征参数及其对轮轨接触应力的影响,主要得出以下结论:

(1)理论计算与试验条件下,轨廓在线仿形铣削速度300~1 000 m/h时,波长约3~12 mm,波高为0.01~0.03 mm,轮轨接触区域的最大廓形偏差为±(0.11~0.19) mm。铣削残余波纹的波长与铣削速度和铣盘转数的比值成正比,与铣盘刀粒排数成反比,波高由波长与铣盘直径确定。

(2)仿真条件下,轮轨接触等效应力随车轮轴重增加而增大,但增大程度逐渐减缓,轴重为14、19、23 t时,铣削后轨顶面受到的最大轮轨接触Von Miss等效应力分别为1 002、1 079、1 139 MPa,依次高于理想轨廓顶面受到的最大轮轨接触Von Miss等效应力值为126、85、65 MPa。基于铣削效率和轮轨接触等效应力考虑,轨廓在线仿形铣削优选特征参数为铣削速度600 m/h和铣削深度0.4 mm。