LiFePO4/石墨电池高温循环失效分析

李昭宇,李红朝,陶 亮,王群峰

[ 1.中化扬州锂电科技有限公司,江苏 扬州 225000;2.中化国际(控股)股份有限公司新能源事业部,上海 200126 ]

磷酸铁锂(LiFePO4)正极锂离子电池相比其他正极材料锂离子电池有诸多优势,如循环寿命长、安全系数高和成本低等[1-2],但在高温循环工况下,容量快速衰减,会缩短使用寿命,有必要探究高温循环容量衰减的原因。

已报道的LiFePO4正极锂离子电池高温循环失效原因主要有两种:①固体电解质相界面(SEI)膜的增长,消耗活性锂[3-4];②正负极活性物质的退化,导致容量损失[5-6]。当前,有关LiFePO4/石墨电池高温容量衰减的原因并没有定论,有必要深入探究容量损失的关键因素。

本文作者以公司自产的6 Ah LiFePO4/石墨软包装电池为研究对象,对比高温(45 ℃)1.0C循环1 200次后的失效电池与新鲜电池的容量和内阻差异,并分别组装正、负极半电池,测试正、负极衰减的状况以及负极片的锂元素和铁元素含量,经过计算,得出电池高温衰减的定量原因。

1 实验

1.1 材料与试剂

金属锂片(天津产,>99.9%),碳酸二甲酯(DMC,Aladdin公司,>99.99%),电解液为1.2 mol/L LiPF6/EC+DMC(质量比3∶7,含2.0% FEC、1.0% 1,3-PS、0.5% DTD和0.2% VC,杭州产),隔膜为聚丙烯(PP)/聚乙烯(PE)隔膜(上海产),电池的正、负极活性材料为A7-B型LiFePO4(湖北产)、HCG-MX型石墨(湖南产)。

1.2 电池拆解与半电池组装

使用CT-8000动力电池测试仪(深圳产),将额定容量为6 Ah的L12310055型LiFePO4/石墨软包装电池于45 ℃高温下,以1.0C在2.00~3.65 V循环。将循环1 200次后的失效电池与满充电后的新鲜电池在手套箱中拆解,取出正、负极片,分别裁切成直径14 mm的圆片,用溶剂DMC清洗,然后与金属锂片组装成CR2032型半电池,测试容量和阻抗的变化。在手套箱(氩气气氛)中,完成软包装电池拆解和扣式半电池组装的工作。

1.3 测试分析

用CT2001A测试系统(武汉产)测试失效前后全电池的1.0C放电容量和扣式半电池容量,其中,正极半电池的电压为2.000~3.650 V,负极半电池的电压为0.005~1.500 V,正、负极半电池的充放电倍率均为0.1C。

用VSP-300电化学工作站(法国产)测试半电池的阻抗,电压振幅为5 mV,频率为10-2~105Hz,半电池的荷电状态(SOC)为50%。

用JSM-6390LV扫描电子显微镜(日本产)观察对比正负极片失效前后的形貌。用Thermal ICAP6300电感耦合等离子体发射光谱(ICP)仪(美国产)测试失效负极片中锂、铁元素的含量。

2 结果与讨论

2.1 全电池放电容量

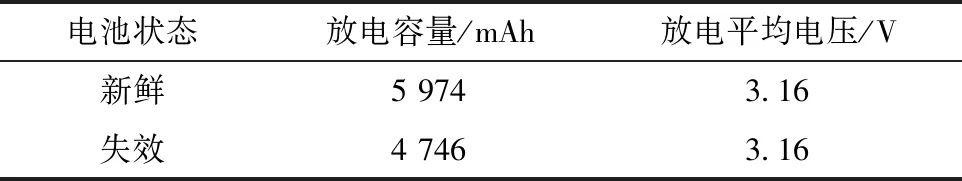

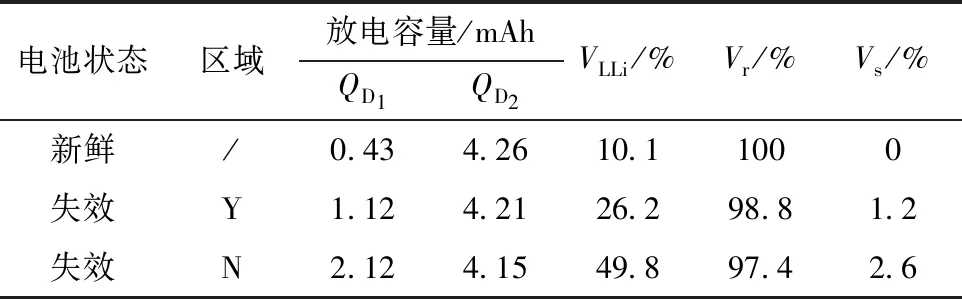

新鲜和失效电池的放电容量和放电电压数据列于表1,1.0C放电曲线见图1。

表1 新鲜和失效电池放电容量Table 1 Discharge capacity of fresh and failed batteries

从表1和图1可知,放电倍率为1.0C时,失效电池的容量为新鲜电池的79.4%,存在容量的不可逆损失;失效和新鲜电池的放电电压平台一致,说明电池材料的结构变化很小,功率性能无差异。

图1 新鲜和失效电池的放电曲线Fig.1 Discharge curves of fresh and failed batteries

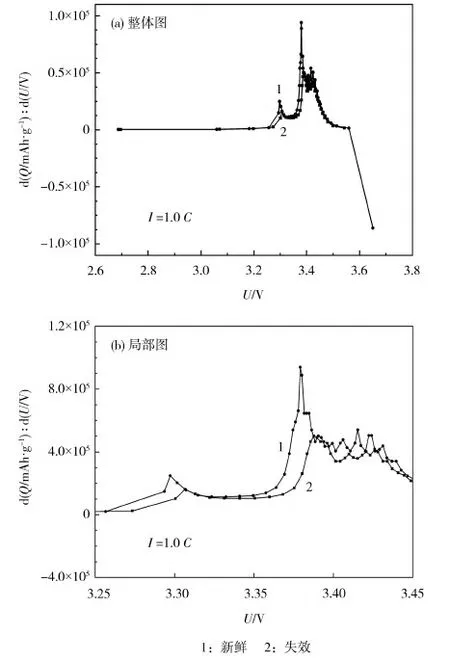

新鲜和失效电池在1.0C倍率下充电时的容量增益(IC)曲线见图2。

图2 新鲜和失效电池的IC曲线Fig.2 Incremental capacity(IC)curves of fresh and failed batteries

图2(a)中的3个峰位,分别对应Li+在石墨中嵌脱的3个电压平台。从图2(b)可知,失效电池的出峰位置与新鲜电池相比,均有不同程度的右移,表明内阻有所增长;峰面积减小,说明发生了容量损失。

2.2 失效电池的表观变化

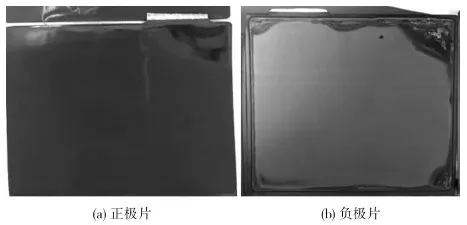

将充电后的失效电池拆解,极片表面状态见图3。

图3 失效电池极片的表面状态Fig.3 Surface condition of electrode of failed battery

从图3可知,残余的电解液很少,几乎干涸;正极片的极耳下侧对应区域有黑斑;负极片的四角区域呈现出黑斑或有白色物质沉积。

极片的失效呈现从极耳区域向中间蔓延的趋势。将失效电池拆解得到的极片,按照目测是否正常,分为两类:①正常区域(Y),通常是极片的中间位置;②失效区域(N),通常是极耳下方位置,有黑斑或白色物质覆盖。

分别观察这两类区域的表面形貌,如图4所示。

图4 新鲜和失效电池极片的表面形貌Fig.4 Surface morphology of electrodes of fresh and failed batteries

从图4可知,新鲜电池的正负极颗粒完整,失效正极正常区域的颗粒出现了裂纹和粉化的现象,失效负极正常区域的颗粒完整,无明显变化;失效正、负极的失效区域SEI膜增长严重,颗粒被SEI膜完全覆盖。以上现象说明,失效正极颗粒会出现裂纹和粉化,正、负极片完全失效区域的SEI膜都存在过度生长的现象。

2.3 半电池容量

2.3.1 正极半电池容量

将新鲜正极片和失效正极片的不同区域分别裁切成直径14 mm的圆片,先用溶剂DMC清洗,再与金属锂片组装成CR2032型半电池。完全放电后的正极片处于嵌锂态,正极半电池的首次放电容量(QD1)即为锂空位的量,可以衡量活性锂总损失。

(1)

式(1)中:VLLi为活性锂损失导致的容量损失率,%;QC为新鲜正极半电池的放电容量,mAh。

失效正极半电池第2次循环的放电容量(QD2)为正极片恢复容量,失效正极容量恢复率可用Vr表示。

(2)

(3)

Vr=100%-Vs

(4)

式(3)-(4)中:Vs为正极结构导致的容量损失率,%;Qs为失效正极因结构损失导致的不可逆容量,mAh。

新鲜正极半电池放电容量QC为4.26 mAh,计算新鲜和失效电池的容量损失率和容量恢复率,结果汇总于表2。

表2 新鲜和失效正极半电池容量Table 2 Capacity of fresh and failed cathode half cell

从表2可知,新鲜正极半电池的VLLi为10.1%,Vs为0,即Qs为0,与全电池首次库仑效率实测值89%基本一致,误差为1%。失效正极片的正常区域(Y)VLLi为26.2%,Vr为98.8%,Vs为1.2%,说明失效正极片的正常区域容量基本上能完全恢复,几乎不存在正极结构损失。这表明,容量损失可判定为全部来自活性锂损失,即失效正极片的正常区域活性锂损失为26.2%。失效正极片的失效区域(N)VLLi为49.8%,Vs为97.4%,说明大部分容量损失来自活性锂损失,同时存在约2.6%的结构损失。以上结果说明,高温循环后的正极活性锂损失是导致容量衰减的主要因素,不同正极失效区域的容量损失率不同,而结构损失占比较低。

2.3.2 负极半电池容量

与正极片类似,全电池完全放电后的负极片也分为3种状态。将3种负极片分别组装半电池,此时负极为完全脱锂态。将负极半电池先放电嵌锂,再充电脱锂,充放电倍率为0.1C。与正极半电池类似,可以得到:

(5)

Var=100%-Vas

(6)

式(5)、(6)中:Var为负极容量保持率,%;Qar为失效负极首次充电容量(即负极剩余容量),mAh;QA为新鲜负极首次放电容量(即基准容量),mAh;Vas为负极结构损失率,%。

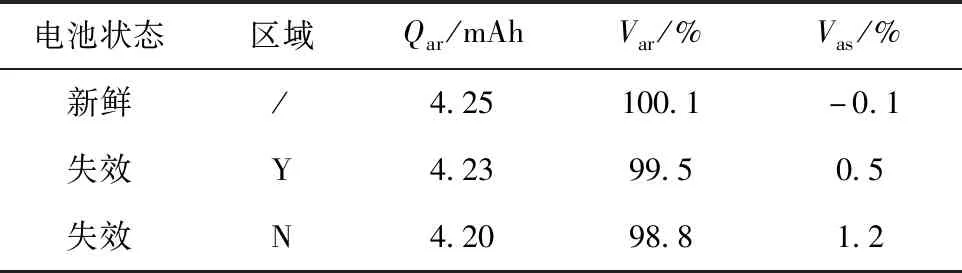

表3 新鲜和失效负极半电池容量Table 3 Capacity of fresh and failed anode half cell

从表3可知,失效电池的负极与新鲜电池的负极容量基本一致,没有明显的容量损失。这表明,在高温循环过程中,负极结构保持稳定,负极结构的变化不是导致容量衰减的原因。

2.3.3 容量损失分布

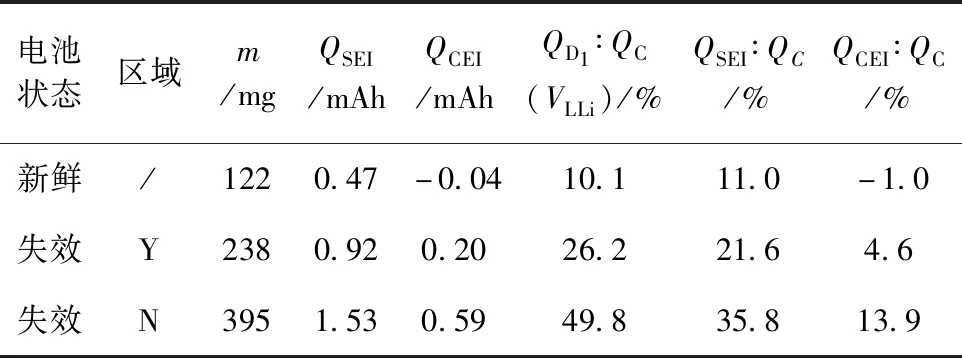

ICP测试得到的3种脱锂态负极片中的锂、铁元素含量见表4。

表4 脱锂态负极片中锂、铁元素的含量Table 4 Content of lithium and iron in delithium state anode electrode

从表4可知,就铁元素含量而言,失效负极片的失效区域是正常区域的4倍左右。有研究表明,过渡金属元素来源于正极材料的溶解,过渡金属元素会扩散到负极表面被还原,并加速SEI膜生长,造成更多的不可逆容量损失[4]。

此外,因为完全放电的负极处于完全脱锂态,所以锂元素和铁元素全部来自SEI膜。从锂元素含量,可计算出SEI膜消耗的活性锂导致的容量损失。

设负极片活性物质质量为m(mg),可以换算出活性锂在形成SEI膜时导致的容量损失QSEI。

(7)

式(7)中:wLi为锂元素质量分数,%;MLi为锂元素的摩尔质量,g/mol;F为法拉第常数;QSEI为SEI膜消耗的活性锂导致的容量损失,mAh。

活性锂损失主要归因于正极SEI膜的增长,因此有:

QD1=QSEI+QCEI

(8)

式(8)中:QCEI为正极-电解质相界面(CEI)膜消耗的活性锂导致的容量损失,mAh。

将QSEI、QCEI、QD1/QC(即VLLi),SEI膜消耗的活性锂导致的容量损失在新鲜电池容量的占比QSEI/QC,以及CEI膜消耗的活性锂导致的容量损失在新鲜电池容量的占比QCEI/QC一并列入表5中。

表5 活性锂消耗导致的容量损失分布Table 5 Distribution of capacity loss due to consumption of active lithium

从表5可知,新鲜电池的活性锂消耗导致的容量损失占总放电容量的10.1%,由SEI膜中锂元素含量计算出的容量损失占总容量的11.0%,误差仅1%,可判断容量损失是形成SEI膜导致的活性锂损失;失效负极片正常区域SEI膜活性锂消耗导致的容量损失占总容量的21.6%,而活性锂消耗导致的容量损失占26.2%,CEI膜活性锂消耗导致的容量损失占4.6%;失效负极片失效区域SEI膜活性锂消耗导致的容量损失占总容量的35.8%,而活性锂消耗导致的容量损失占49.8%,CEI膜活性锂消耗导致的损失占13.9%。以上数据说明,失效电池的不同区域容量损失有所不同,活性锂损失主要是由SEI膜形成导致,其中负极SEI膜增长速度快于CEI膜,SEI膜增长导致的容量损失是CEI膜的3~5倍。

根据以上半电池容量结果,可整理出高温循环后容量衰减各因素的占比。高温循环后正极结构粉化导致的容量损失占比小于3%,负极几乎不存在结构损失;容量损失主要是SEI膜消耗活性锂导致。新鲜电池在首次充电过程中形成了SEI膜,活性锂消耗会导致占总容量11.0%的容量损失。失效负极SEI膜的活性锂消耗造成的容量损失是失效正极CEI膜的3~5倍,而极片的不同区域活性锂消耗也有不同,失效负极失效区域活性锂消耗导致容量损失占总容量的35.8%。综上所述,抑制负极SEI膜增长是提高容量保持率的关键。

2.4 阻抗变化

2.4.1 正极阻抗变化

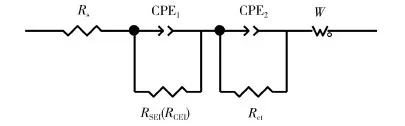

将失效电池拆解后不同区域的正极片,分别与锂片组装成半电池,并调整SOC至50%,进行EIS测试,然后在ZView软件上拟合,得到各部分阻抗,等效电路图见图5。

图5 等效电路图Fig.5 Equivalent circuit diagram

图5中:Rs为欧姆阻抗;RSEI、RCEI分别为SEI膜和CEI膜产生的阻抗;Rct为电荷转移阻抗;W为扩散阻抗。

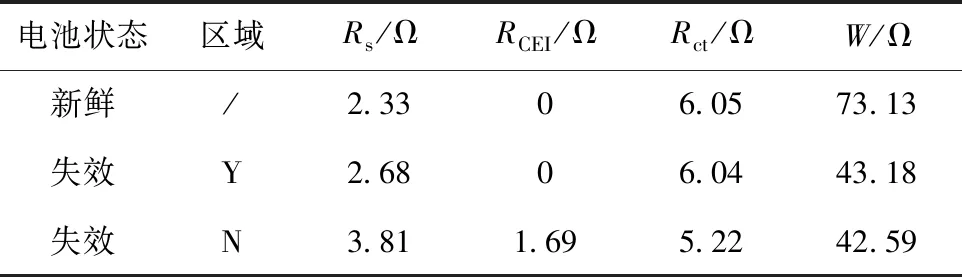

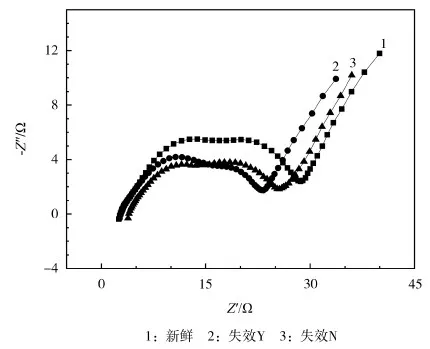

不同正极半电池的阻抗谱见图6,拟合结果见表6。

图6 正极半电池的阻抗谱Fig.6 Impedance spectra of cathode half cell

表6 正极阻抗的拟合结果Table 6 Fitting results of cathode impedance

从图6和表6可知,Rs随着电池失效程度的增大而增加,失效正极失效区域的Rs最大。这说明,CEI膜增厚增大了正极阻抗值。失效正极失效区域的Rct和W有所降低,可能是正极材料粉化,导致的活化面积增加所致。

2.4.2 负极阻抗变化

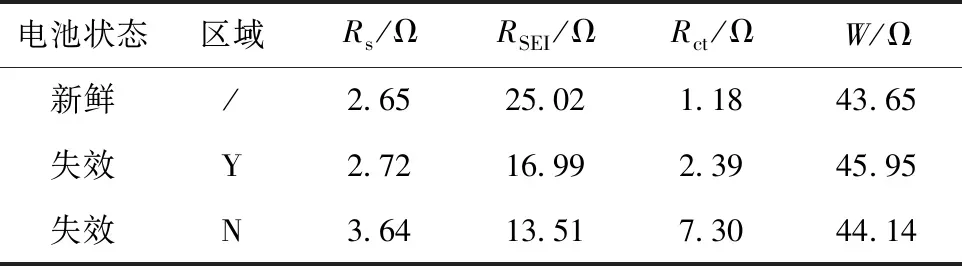

将失效电池拆解后的负极片不同区域,分别与锂片组装成半电池,并调整SOC至50%,进行EIS测试,阻抗谱如图7所示。将测试结果在ZView软件上拟合,得到各部分的阻抗,结果列于表7。

图7 负极半电池的阻抗谱Fig.7 Impedance spectra of anode half cell

表7 负极阻抗的拟合结果Table 7 Fitting results of anode impedance

从表7可知,与新鲜负极片相比,失效负极片的Rs略有增长;RSEI有下降的趋势;Rct增长明显,且失效程度越大,Rct越大。这与失效负极的SEI膜生长相关,因为SEI膜的增长,使得Li+和电极体相之间的电荷转移能垒增大。扩散阻抗W基本无差别,说明石墨的结构保持良好。

3 结论

本文作者对高温循环前后的新鲜和失效电池容量衰减的原因进行了定量分析。实验结果表明:失效电池的容量衰减主要来自SEI膜增长导致的活性锂损失,SEI膜增长导致的容量损失为总容量的21.6%~35.8%,是CEI膜增长的3~5倍。总体而言,控制负极SEI膜增长是提高容量保持率的关键。此外,正极结构变化导致的容量损失为1.2%~2.6%,负极结构稳定,不会导致容量损失;同时,失效过程伴有电解液干涸、阻抗增长等现象。这一研究,为电池高温循环性能的改善提供了方向。