盐酸生产中尾气吸收工艺改进

李伟,赵连文,多春玲

(河北冀衡化学股份有限公司,河北 衡水 053000 )

河北冀衡化学股份有限公司(以下简称“冀衡化学”)氯碱车间盐酸工段有2台二合一盐酸合成炉,其主要任务是消化未被完全液化的氯气,平衡系统氯气压力,生产的高纯盐酸主要用于电解槽加酸、树脂塔再生。

1 工艺简述

一台盐酸合成炉型号为SKL-900,产能120 t/d,以下称SKL-900合成炉;另一台为副产蒸汽型合成炉,型号ZJF-50(H),产能150 t/d,以下称ZJF-50(H)合成炉。两套盐酸合成炉共用一套氯气缓冲罐和氢气缓冲罐。来自氢处理工序的氢气纯度(体积分数,下同)≥98.08%,压力≥18 kPa,进入氢气缓冲罐;氯气来自氯气液化工序尾氯分配台,纯度≥70%,尾氯中含氢体积分数≤3.5%,通过减压自动阀调节压力至30~70 kPa后,进入氯气缓冲罐。氯气、氢气分别通过孔板流量计、调节自动阀满足氯、氢体积配比1∶(1.2~1.4),氢气过量以保证氯气充分燃烧,以及成品酸中游离氯质量浓度≤60 mg/L。两套盐酸合成炉均采用自动点火方式。燃烧产生的高温、高湿的HCl气体,经过石墨冷却器降温至40 ℃左右后,进入一级降膜吸收器,未被吸收水完全吸收的HCl气体进入二级降膜吸收器;吸收水自吸收水高位槽通过位差进入二级降膜吸收器吸收少量的HCl气体后,再次进入一级降膜吸收器吸收高浓度的HCl气体,最终产出质量分数为31%的高纯盐酸。

ZJF-50(H)合成炉的尾气通过水洗塔、汽液分离器最终进入碱液吸收塔吸收,达到排放尾气HCl质量浓度≤20 mg/m3,符合《烧碱、聚氯乙烯工业污染物排放标准》(GB 15581—2016)排放要求。SKL-900二合一石墨盐酸合成炉产生的尾气通过吸收水罐上部的水力喷射泵后与吸收水混合,尾气中的HCl气体被吸收水再次吸收后排放。

2 生产中存在的问题

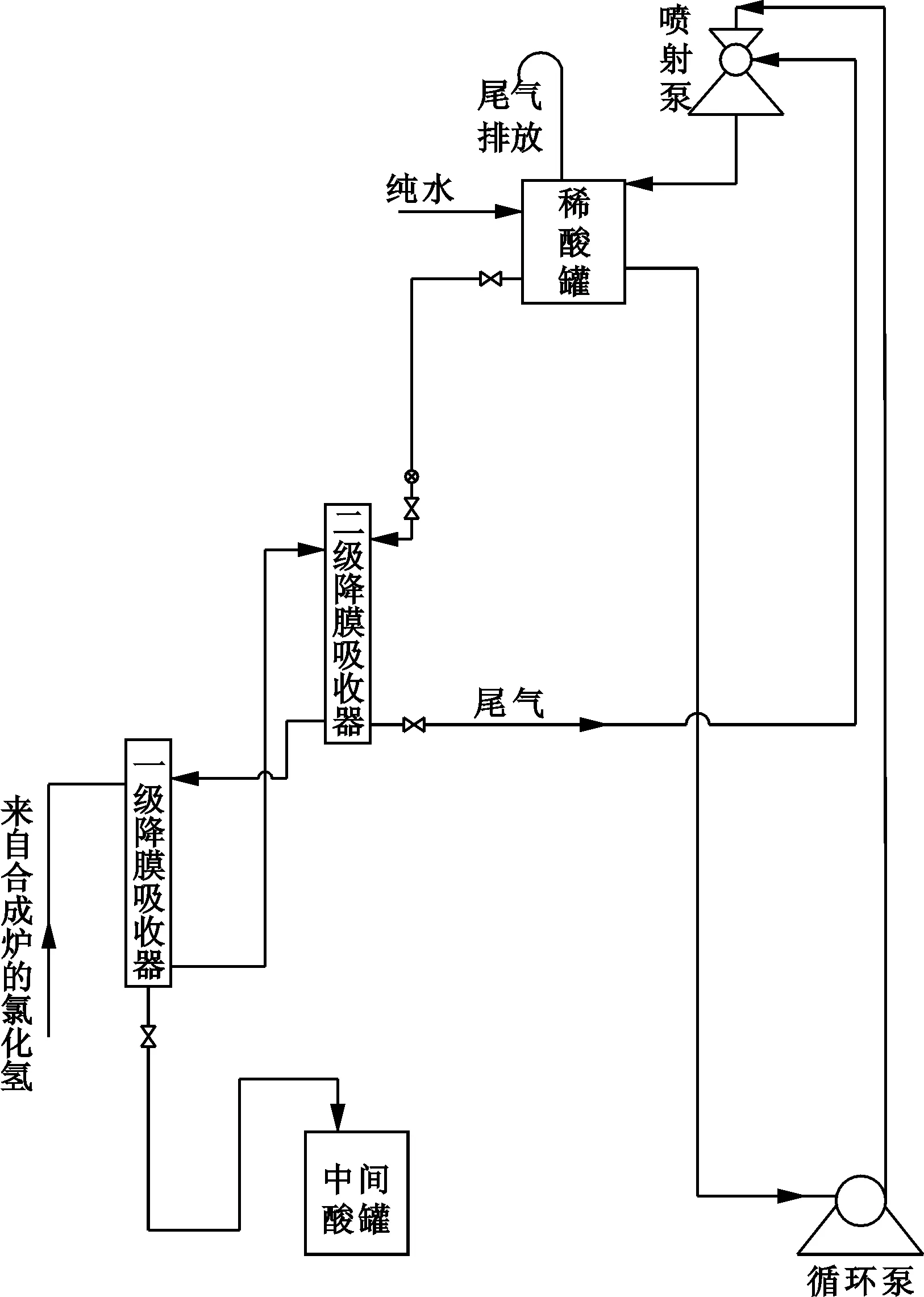

SKL-900合成炉采用水力喷射泵作为动力抽取降膜吸收器中的尾气,因合成炉内的HCl气体经过两级降膜吸收器后的残余气体受到降膜吸收器冷却温度、吸收水温度、水中的酸度及水量的影响,尾气中含有少量未被完全吸收的HCl尾气进入吸收水罐,利用吸收水罐内的稀酸(酸质量分数大约为3%)再次吸收后,排放尾气中的HCl气体含量不符合排放要求。另外,冀衡化学合成氯化氢采用的是未被完全液化的纯度较低的尾氯,由于尾氯中含杂质气体较原氯多,并且受下游用氯客户不稳定用量的影响,尾氯纯度波动较大,造成炉压波动较大,导致燃烧不充分,因此尾气较多,产品质量低,成品酸游离氯超标(要求酸中游离氯质量分数≤6 ×10-5)。改造前工艺流程如图1所示。

图1 改造前尾气吸收工艺流程示意图

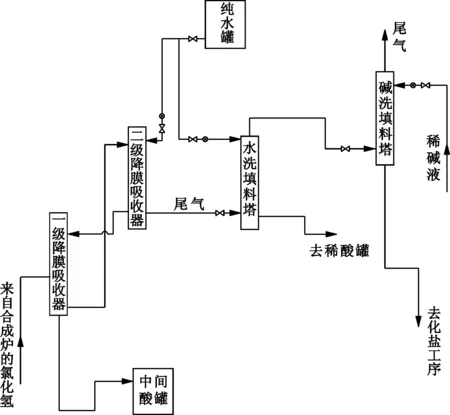

3 工艺改进

冀衡化学在原工艺基础下,取消水力喷射泵作为尾气吸收的动力,依靠氢气与氯气在合成炉内混合燃烧后的炉压(4 kPa,因过氢操作)作为动力输出。为防止尾气中含有较高温度的HCl气体,在二级降膜吸收器后增加两台填料塔。前一台填料塔用稀酸罐内的稀酸(酸质量分数大约为3%)洗涤尾气,达到降温、冷却的作用;另外一台填料塔用20%氢氧化钠溶液洗涤吸收后的气体后,再排放。一级洗涤塔用的洗涤液与稀酸罐相连接,洗涤尾气后的稀酸溶液再次进入降膜吸收器,达到水的再利用,节约纯水(经检测吸收尾气后的水盐酸质量分数在3%以下)。二级碱液洗涤塔吸收尾气后变为含有游离氯的水溶液(主要成分为次氯酸钠和氯化钠的水溶液),经过循环泵输送至化盐工序,用于除去粗盐水中的有机藻类。改造后的工艺流程如图2所示。

图2 改造后尾气吸收工艺流程示意图

4 改造效果

用氯化氢合成炉内氯气、氢气燃烧后产生的炉压作为动力替代水力喷射泵的负压后,炉压大大降低(改造前炉压4 kPa,改造后炉压0.2 kPa),并且运行稳定,炉内火焰燃烧高度相对较低,火焰宽度增加,火焰亮度增强,并且对原料氯气纯度的波动影响较低,操作弹性增大,提高了产品质量,产品游离氯合格[实际游离氯控制在(2~2.8)×10-5,小于指标值6×10-5]。另一方面,未改造前受到炉压影响,产量受到约束;改造完毕后,相对提高了产量。

排放尾气中HCl质量浓度≤20 mg/m3,符合《烧碱、聚氯乙烯工业污染物排放标准》(GB 15581—2016)排放要求。

取消水力喷射泵后,随即停用了1台循环水泵,每天节电135 kW·h,工业用电电价按0.68元/(kW·h)计算,年节约电费30 600元(按年运行时间8 000 h计)。