液氯汽化技术在氯碱生产氯平衡中的应用

高伟,张晓峰,王记孝

(陕西金泰氯碱化工有限公司,陕西 榆林 718100)

1 装置产能介绍

陕西金泰氯碱化工有限公司(以下简称“金泰氯碱”)现有2套生产装置,一期装置于2005年建成投产,二期装置于2013年建成投产。形成了PVC装置产能32万t/a,烧碱装置产能23万t/a,设计液氯装置产能4万t/a。西北地区液氯下游需求萎靡,价格低,运输风险大,加之交通管制,液氯零库存是氯碱行业的趋势。技术改造增加了尾气回收系统和水制氢项目,只能保证在正常运行时液氯零产量,开停车过程中仍会产生液氯,直至液氯汽化项目投运后实现了液氯零库存、零销售。

2 氯碱生产工艺简介

金泰氯碱采用电解食盐水的方法制备烧碱,副产氯气和氢气。副产的氢气和氯气进入合成炉,经过燃烧合成为氯化氢。氯气和氢气产出摩尔比为1∶1,为防止氯化氢过氯对氯乙烯转化正常生产造成安全影响,氯碱企业在氯气和氢气合成氯化氢气体时,氯气和氢气的体积比为1∶(1.05~1.1)。氢气微过量生产,氯化氢纯度控制在93%~96%。因部分氯气无法进行转化,将氯气液化成液氯进行储存和销售。

3 液氯汽化技术应用背景

2016年6月,金泰氯碱将氯乙烯尾气中的氢气回收400 m3/h并入烧碱氢气系统,再次送入合成炉生产氯化氢,同时降低了液氯产量。2017年9月金泰氯碱2×400 m3/h电解水制氢装置顺利投运,投运后液氯产量进一步下降。实施完成了电解水制氢项目后,实现了液氯零产量。当PVC装置出现异常停车或大量降低氯化氢供气时,氯化氢做酸量达到最大。此时,为了提高烧碱产量,电解槽保持高负荷,只有将多余部分氢气排空,加大氯气液化,增大液氯产量才能实现系统物料平衡。PVC装置出现异常时生产的液氯只有通过外运销售。当烧碱装置、水制氢装置、PVC装置、尾气回收装置均满负荷稳定运行,氢气剩余约400 m3/h。

为彻底消除液氯储存、销售过程中的安全风险,防止风险外溢,降低公司重大危险源等级,有效提升安全生产、清洁生产水平,在系统满负荷平稳运行时,须将液氯储槽内存储的异常状态下生产的液氯经过汽化装置释放出来送入合成炉,合成氯化氢。经过多次调研、论证,金泰氯碱液氯零库存项目——液氯汽化装置于2020年3月,正式建成并投运。

4 液氯汽化工艺概况

液氯汽化装置设计能力为200 m3/h,利用热水在汽化器中与液氯进行间接逆流换热,从而使液氯由液态转化为气态的氯气的过程。将液氯储槽中的液态氯,通过液氯泵送至液氯汽化装置,与加热后的热水进行热量交换,从而使液氯转化为氯气,汽化后的氯气送至氯化氢合成工序。

5 液氯汽化工艺流程及安全措施

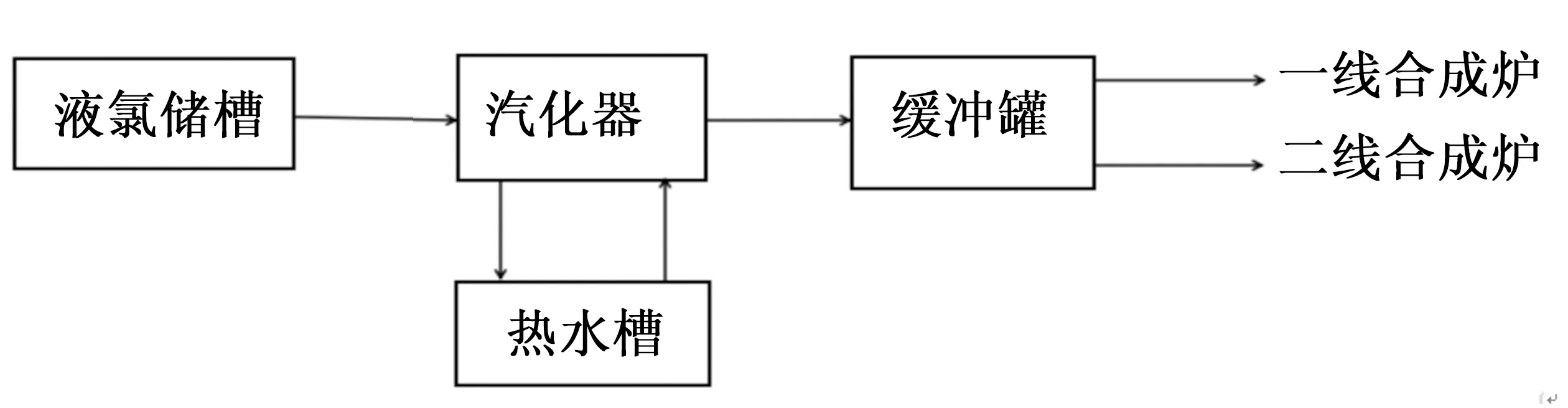

液氯储槽中的液氯通过液氯液下泵输送至汽化器,汽化器入口处设置调节阀,调节阀与氯气缓冲罐压力联锁,实现自动调节。汽化器入口管道设置有自动调节阀,与汽化器出口温度联锁,防止液氯进入缓冲罐。液氯在汽化器管程内与壳程热水进行热量交换转化为气态氯气进入氯气缓冲罐,然后根据生产需要并入一、二线废氯分配台送至氯化氢盐酸合成工序。经换热后的低温热水返回热水加热器中,在加热器中与蒸汽进行热量交换,使其温度达到71~85 ℃后,经热水循环泵打入汽化器中再次与液氯进行热量交换。汽化器壳程循环热水为闭路循环,通过热水循环泵循环使用。蒸汽通入热水加热器,蒸汽入口自控阀与热水加热器温度联锁,通过控制蒸汽阀门开度控制热水温度。流程示意图见图1。

图1 液氯汽化工艺流程示意图Fig.1 Process flow of liquid chlorine gasification

6 汽化装置实现液氯零库存和零销售

为消除系统升降负荷、开停车产生的液氯,汽化装置投运后,对运行情况,进行了生产安全、液氯实际产量鉴定,情况如下。

汽化系统运行状况良好,累计运行35天,累计汽化液氯320 t,装置平均汽化量500 kg/h,最大时为700 kg/h,压力为120 kPa,能满足合成炉用氯的要求。

6.1 汽化装置的安全性

经过三个月的间断运行,对系统中三氯化氮取样抽检,汽化缓冲罐内三氯化氮质量分数0.005%,液氯汽化系统内三氯化氮富集量较少,汽化装置是在安全指标范围内运行,系统是安全可靠的。

6.2 液氯产量情况

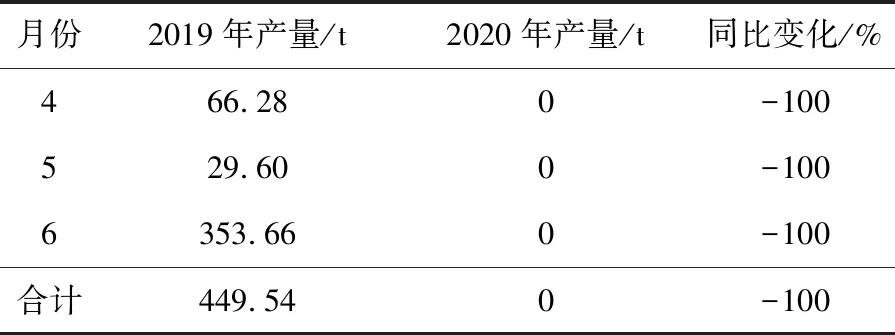

2020年3月,金泰氯碱液氯汽化装置投运,汽化的氯气并入烧碱氯气系统。2019年第二季度和2020年第二季度液氯产量对比如表1所示。

表1 液氯汽化投运前后液氯产量对比表Table 1 Liquid chlorine output before and after liquid chlorine gasification item is put into operation

通过表1可以看出:液氯汽化投运后,液氯产量同比降低了100%,2019年第2季度共生产液氯449.54 t,2020年第2季度液氯产量为零。至此,制约金泰氯碱在氯碱生产中的内部氯平衡问题得以攻克,实现了液氯零产量、零库存。液氯销售运输风险彻底消除,液氯储槽储存量由原来的225 t下降至现在的25 t,与此同时液氯储槽重大危险源等级由一级下降为二级。

7 结语

金泰氯碱始终秉承切实将安全和环保作为一切工作的出发点和落脚点的安全管理理念,不断从技术改造、安全联锁系统、氯气泄漏预防、应急处理等方面完善安全防护,实现了液氯零库存、零销售,保障液氯储存和运输过程的安全可靠性,杜绝氯气泄漏和中毒事件,改善企业周边的生存环境,促进企业发展壮大,使企业发展与安全环保相协调。