NCS型离子膜电解槽改型为高电流密度膜极距的总结

周永卫,葛傲,江泳

(浙江巨化股份有限公司电化厂,浙江 衢州 324004)

1 企业现状

浙江巨化股份有限公司电化厂(以下简称“巨化电化厂”)离子膜烧碱装置一直保持较高的生产负荷,承担了整合公司内部氯氢资源的平衡、外部烧碱供应的重任。其中一期电解槽采用的是日本旭化成株式会社的ML-232NCS型复极离子膜自然循环电解槽(以下简称“NCS电解槽”),于2001年7月投入生产运行,并在2011年上半年(涂层寿命到期)进行了膜极距改造[1]。 膜极距改造后,NCS电解槽运行至今仍存在以下问题。

(1)单台产量低、装置产值效率低。虽然NCS电解槽已完成膜极距改造,但当时改造除了常规的检查维修以外,主要还是以增加弹性极网,降低电压为主,对单槽的产能并没有显著提升,最高的生产电流密度仍为4.0 kA/m2,还是属于低密度电解槽范畴,使得整条生产线产能较低,效率低下。

(2)电解槽电极活性涂层丧失,生产消耗高。NCS电解槽自膜极距改造后已连续运行近10年,已超过电极常规8年的使用寿命,相关的运行数据显示NCS电解槽吨碱电耗约为2 250 kW·h/t,并引发了例如氯气纯度偏低、电解槽发热量大及频繁检修等一系列问题。

(3)整流配套设施运行时间长,运行稳定下降。NCS电解槽配套的整流机组均已经运行了20年左右,设备存在老化现象,特别是采用的模拟控制技术,存在着控制精度低、稳流效果较差、抗干扰能力较弱等众多问题,使得整个装置运行稳定性也在持续下降。

2 改造方案

利用电解槽电极寿命到期需要更新的的机会,对二次盐水、电解、脱氯(包括后续的氯处理)等整个系统进行整体改造:将6台普通低电流密度NCS电解槽改造成高电流密度膜极距电解槽,并对前后配套的管道、整流机组、机泵等设备进行整体扩容改造,整体改造完成后,6台NCS电解槽的整体产能由原来的7万t/a增至10万t/a。

2.1 单元槽检修改造(主要改造内容)

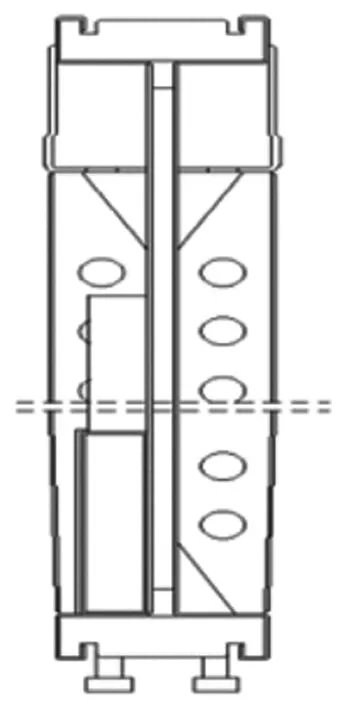

改造前NCS电解槽示意图如图1所示。

图1 改造前NCS电解槽示意图Fig.1 Diagram of original electrolyzer NCS

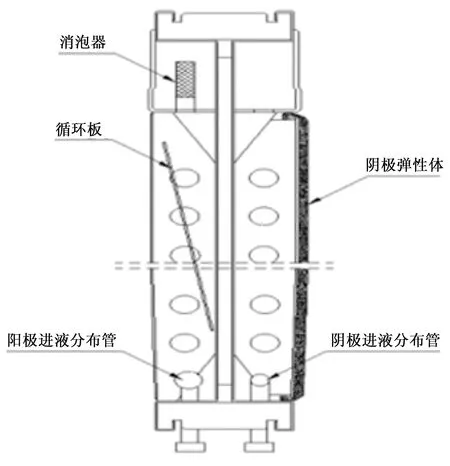

单元槽检修改造内容如下。

阳极侧:拆除旧阳极网、损坏的牺牲电极、阳极内循环盒。

阳极侧:安装进液分布管(含插入管、侧吸管、盐水分布管),筋板间安装循环板[2],上部出液孔内安装消泡器;阳极筋板下部补齐(补充原导流盒位置的筋板)。焊接新阳极网,焊接更换的新牺牲电极。

阴极侧:拆除旧阴极网和弹性体、阴极底网。

阴极侧:安装进液分布管(含插入管、侧吸管、碱液分布管);安装新弹性体和新阴极面网。

改造后NCS电解槽示意图如图2所示。

图2 改造后NCS电解槽示意图Fig.2 Diagram of remodeled electrolyzer NCS

2.2 整流装置改造

NCS电解槽配套的整流系统(“一拖二”)全面升级改造:整流变压器容量由11 500 kVA增加到18 453 kVA,整流柜由11 kA/400 V增加到16.5 kA/600 V,辅助控制器、连接铜牌等都一并进行改造。

整流控制器采用DSP的全数字控制技术,运用边缘算法,完成整流控制柜的智能控制,实现底层整流机组分布式自主智能运行。采用离散数字控制技术,实现整流机组升降电流控制,升降电流时取消按钮手动操作,根据工艺APC的控制要求,按照一定的速率自动升降电解槽电流,并保证电流的平稳度。

2.3 其他配套系统改造

由于电解槽改造以后,生产能力提高较多,需要对前后系统进行配套改造。一般情况下,装置设计建设时都会留有一定余量,因此该部分改造每个工厂需要根据实际系统设计情况进行核算。

(1)二次盐水:树脂塔扩容更新,盐水高位槽位置提高,相应的管道改大。

(2)电解系统:阴极液进出口总管、支管改大,阳极出口总管改大。

(3)脱氯系统:脱氯塔和真空泵以及配套管道扩容改造。

(4)氯处理:氯气压缩机扩容改造。

(5)氢处理:氢气压缩机扩容改造。

3 改造后电解槽的运行情况

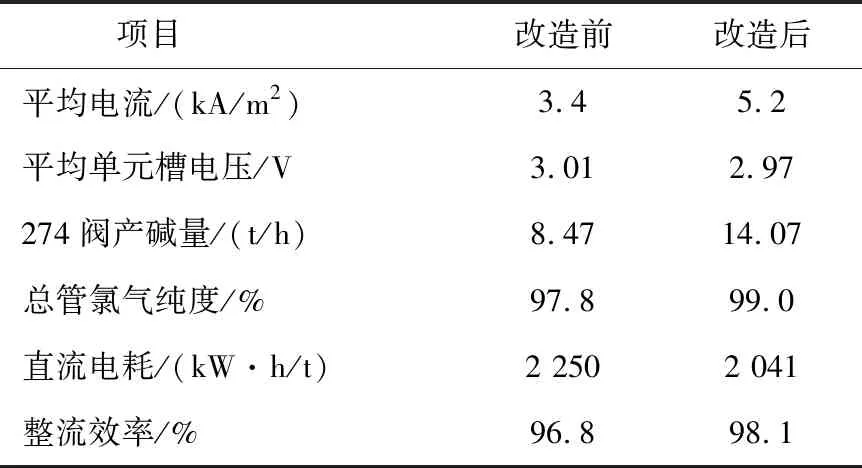

巨化电化厂在确定改造方案后,为了降低改造对生产平衡的影响,改造分阶段进行,改造周期从2021年4月到2022年1月,一阶段先逐台完成电解槽的改造,二阶段在系统年度大修时完成整流以及配套系统的改造。改造后电解系统的运行指标情况见表1。

表1 NCS电解系统改造前后的经济指标对比Table 1 Comparison of economic indicators NCS electrolysis system before and after remodeling

由表1可以看出:NCS电解槽改造完成后,经济运行指标完成情况比较理想,电解槽直流电耗下降十分明显,而且新型号的整流装置投运后,效率提高了1.3%,使得整个项目的节能效益更加明显。另外,改造装置烧碱产能提高了近4.5万t/a,在创造效益的同时也有效缓解巨化内部公司缺氯压力。

4 结语

随着装备、制造水平的提升,目前国内厂家的技术已经基本能够满足改造需求,但是由于大多数NCS电解槽基本都使用超过20年,单元槽本身的状况不佳,是采用改造还是整槽更换需要各个工厂综合进行考虑。

随着国家“双碳”战略的不断推进,氯碱作为高能耗装置,电价在烧碱成本的占比将不断提高。随着工业峰谷电尖峰与低谷电费差价不断拉大,烧碱装置错峰生产模式在今后必然成为常态,因此,适当提高装置的产能上限,进行大幅度的错峰生产,将会成为一个重要的成本控制手段。