离子膜镍着色现象的探讨

李杨,张红瑞

(内蒙古君正化工有限责任公司,内蒙古 乌海 016000)

内蒙古君正化工有限责任公司(以下简称“君正化工”)于2009年10月开车,单元槽采用旭化成原装NCH-2.7,离子膜除少量试用外,大部分均安装旭化成F-6801。2013、2014年分两批对离子膜进行更新,2017年2—12月对全部单元槽进行膜极距改造。膜极距改造完成后投用初期,电解槽电流效率、电压均达到预期效果,自2018年4月份开始,离子膜电流效率出现明显降低,单元槽电压也出现上涨,停槽检查发现离子膜出现明显镍着色现象。

2017年之前高电流密度电解槽中安装的离子膜也存在镍着色现象,并随着离子膜使用时间的延长,镍着色逐渐加深。2018年5月,在进一步的检查过程中发现,运行1个月的离子膜就已经出现了较严重的镍着色现象。伴随着离子膜镍着色现象的发生,单元槽电压出现了明显上涨,同时电流效率快速降低,电解槽氯酸盐、氯中含氧也出现了明显上涨。在发现离子膜出现镍着色现象后,君正化工积极与旭化成公司沟通,并通过各方查阅资料,对镍着色的原因有了一定的了解,也梳理出了一些防止镍着色发生的操作建议,以下做具体探讨。

1 离子膜镍着色现象分析

1.1 离子膜镍着色现象

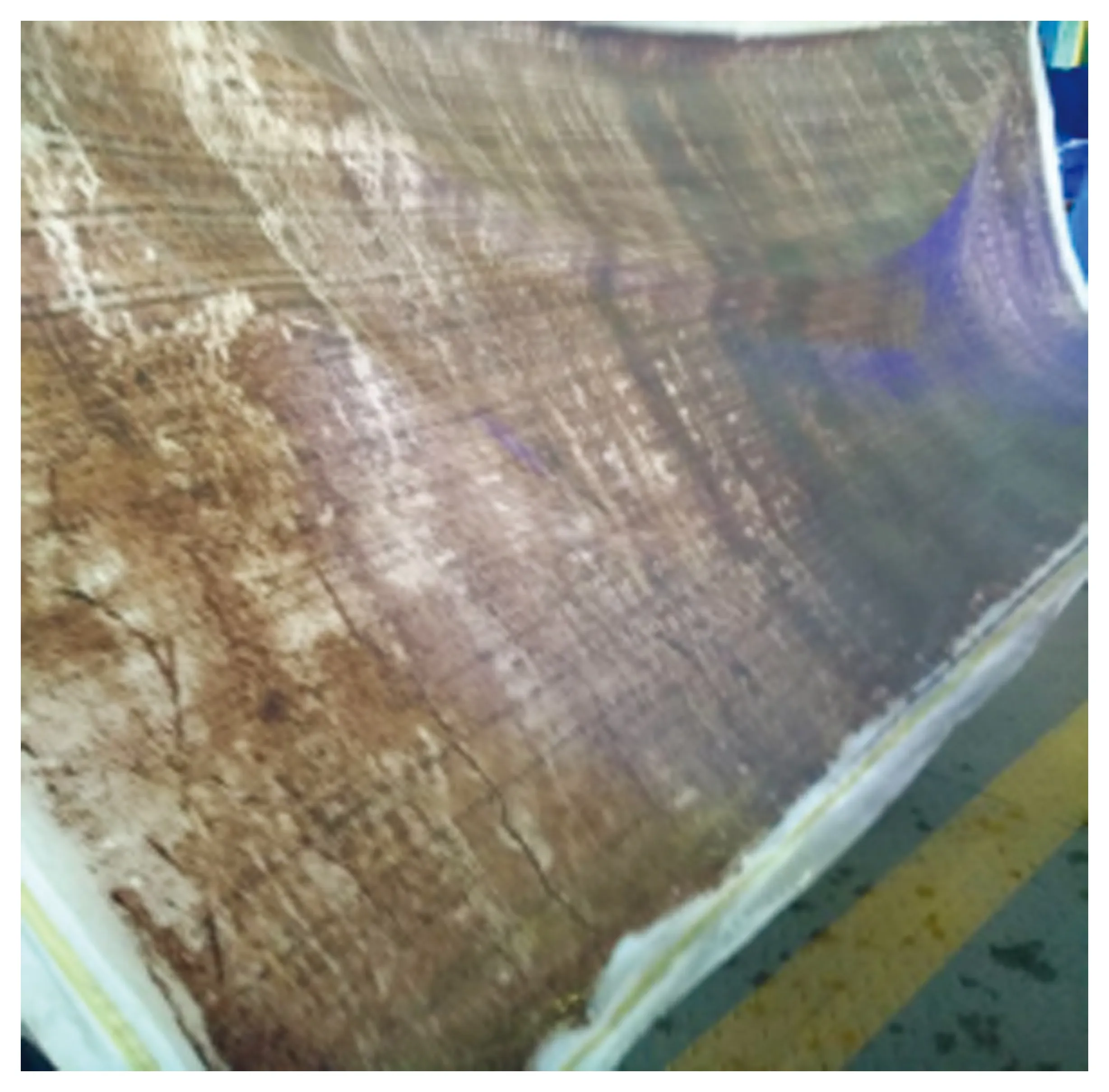

2018年4月,君正化工停槽检查,发现离子膜表面呈明显红褐色,磺酸层颜色较深,羧酸层颜色稍浅,沉淀状物质不仅沉积于膜表面,已经深入膜内部(图1)。将换下来的离子膜浸泡至0.4% NaOH溶液中,约3天后,膜表面沉积物大量脱落,表观上看与新膜基本没有差异。

图1 离子膜磺酸层镍着色现象Fig.1 Nickel-colored sulfonic acid layer of membrane

1.2 旭化成对离子膜的分析

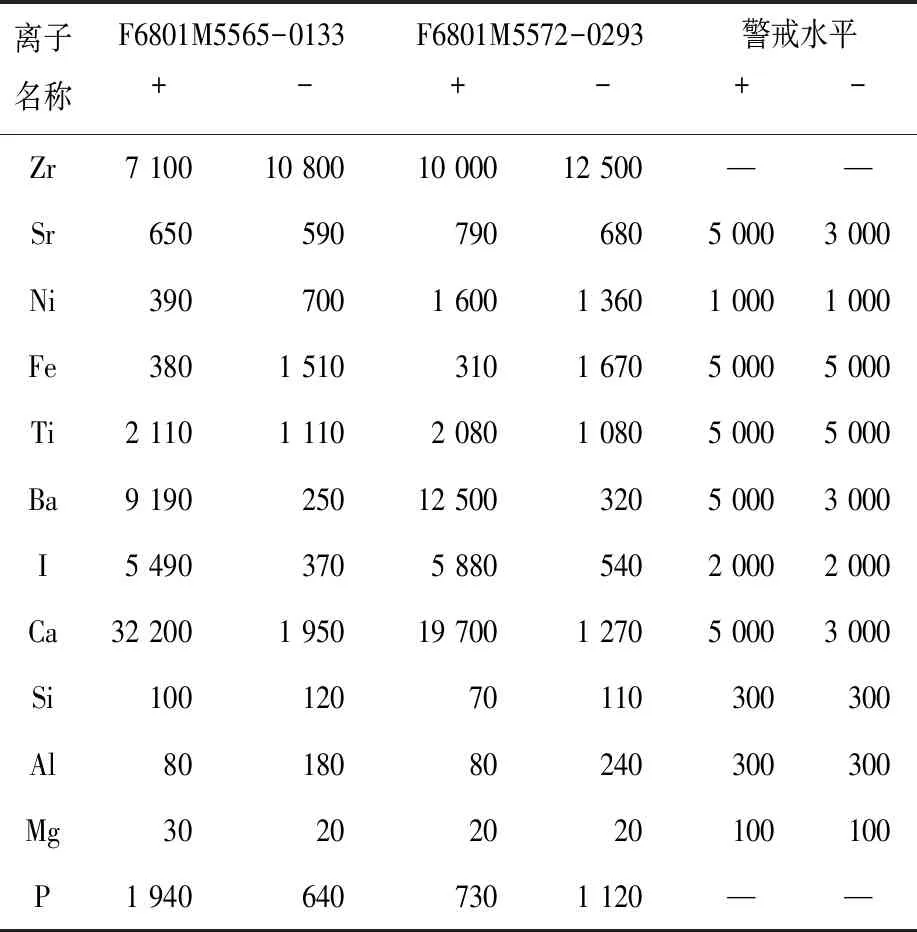

为进一步分析膜表面及内部沉积物质的组成,公司联系旭化成对离子膜进行分析,分析结果如表1所示。

通过旭化成对君正化工离子膜的分析结果可以得出以下结论。

(1)羧酸层有明显Ca、I、Ba沉积,这些离子对于离子膜电压、电流效率影响均比较大。

(2)磺酸层、羧酸层Ni沉积均比较多。

1.3 离子膜镍着色的影响

杂质离子对离子膜性能的影响大体可以通过沉积在磺酸层和羧酸层进行区分,杂质离子沉积于磺酸层主要影响膜电压,沉积于羧酸层主要影响电流效率,通过上述理论结合旭化成对君正化工离子膜的分析讨论结果,Ni同时沉积于磺酸层和羧酸层,离子膜镍着色现象对膜电压及电流效率都会造成影响。

调查膜极距改造后进槽盐水指标发现:各杂质离子均在指标控制范围内,没有出现大的波动,因此离子膜表面Ca、I、Ba大量沉积的原因暂时没有定论,与镍着色是否有影响需要进一步研究。

2 镍着色的原因分析

2.1 相关物理化学性质

镍着色原因分析前,首先对镍的相关物理化学性质做一个简要的说明。

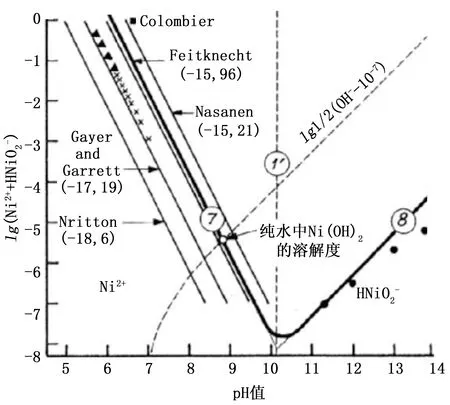

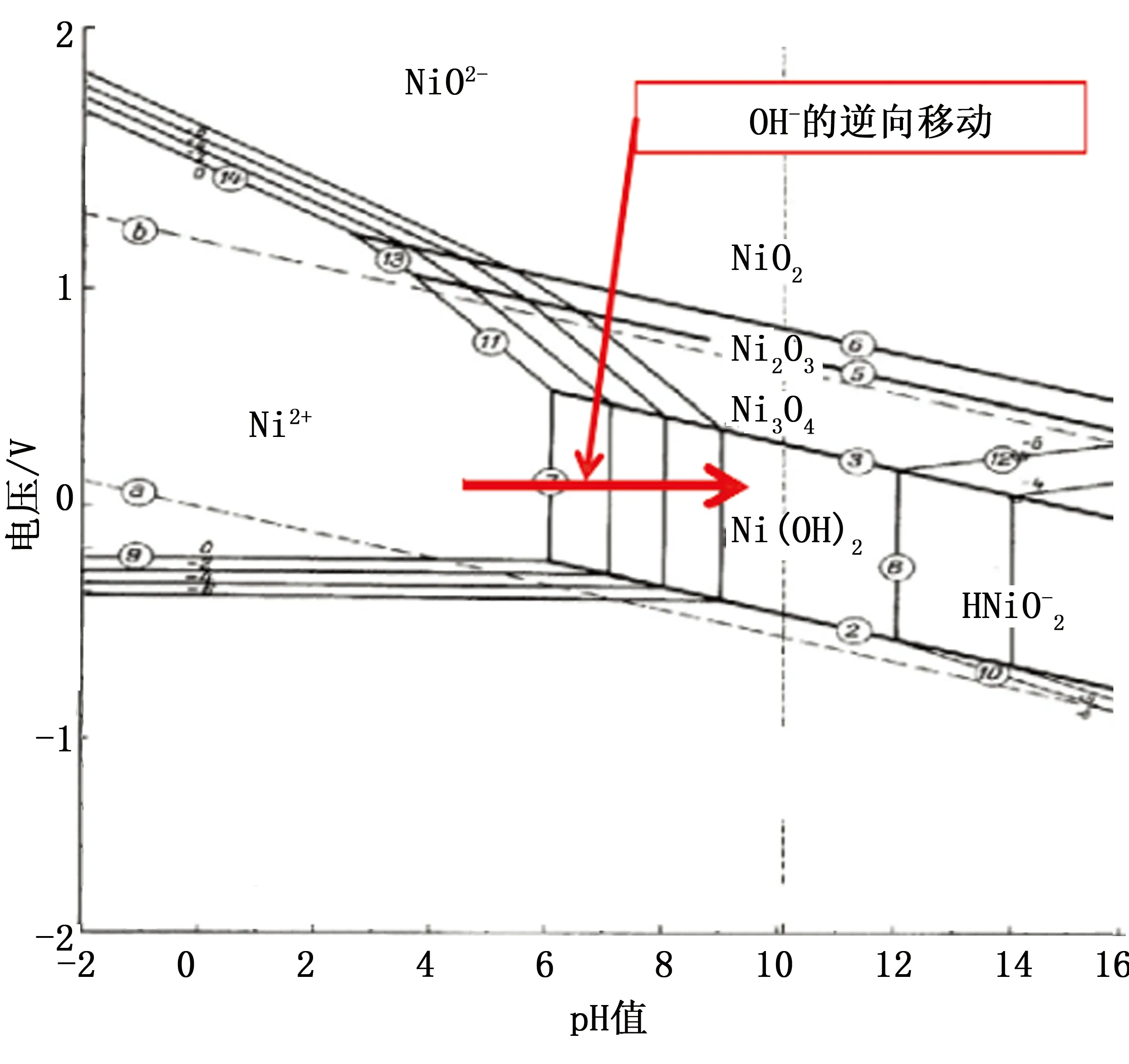

Ni在不同pH值下的溶解度如图2所示。

表1 旭化成对离子膜的分析结果Table 1 Membrane analysis results by Asahi Kasei

图2 Ni在不同pH值下的溶解度Fig.2 Ni dissolubility at different pH value

Cl2及ClO-对Ni会造成腐蚀,反应生成Ni(OH)2、NiOOH,前者呈绿色,后者呈黑色。

2.2 离子膜镍着色原因分析

2.2.1 开停车过程中的镍着色

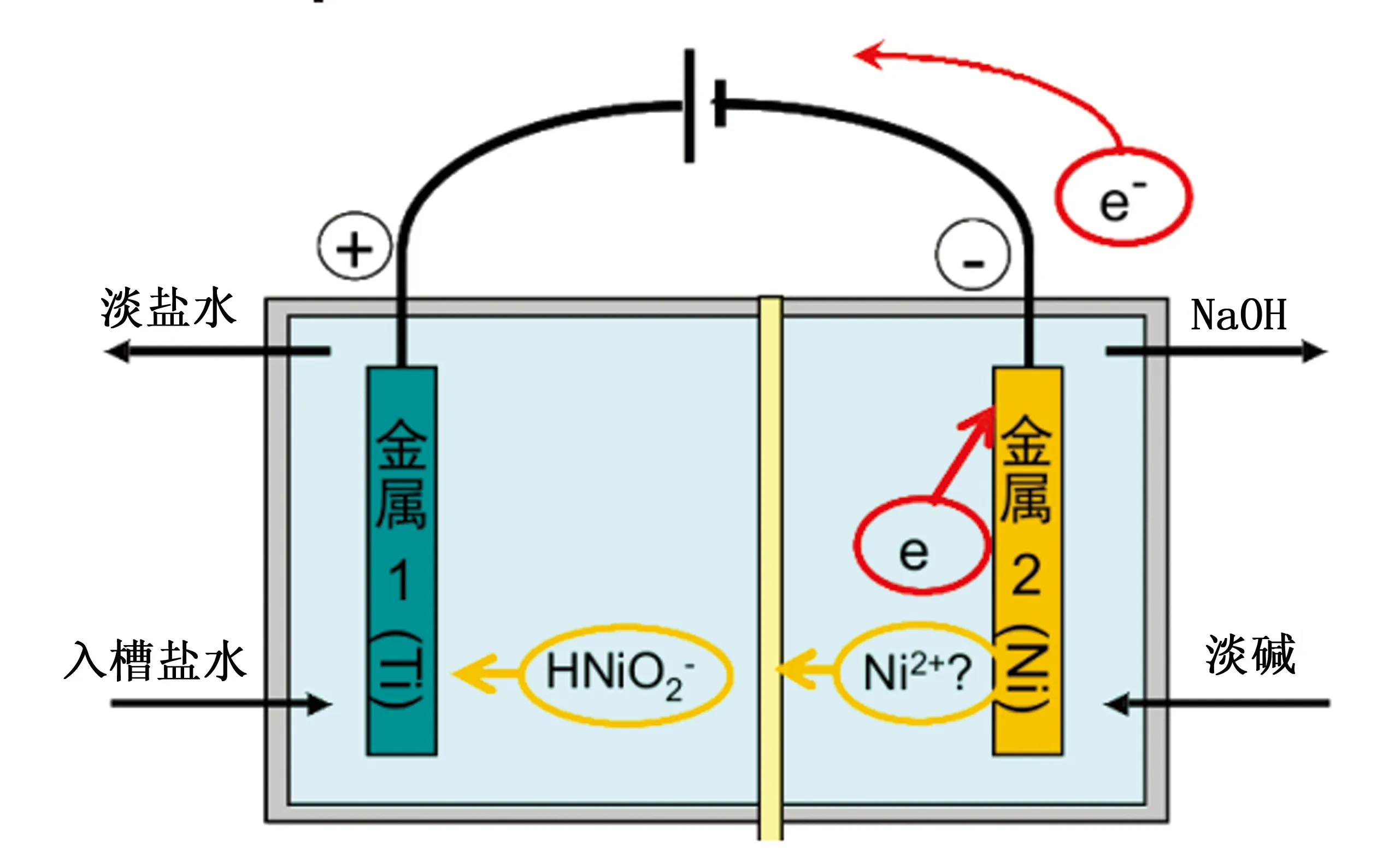

图3 停车过程中阴极网Ni溶解及移动Fig.3 Dissolution and movement of Ni of cathode net during shutdown

电解槽停车后,由于OH-的逆向移动,盐水中的镍转变为Ni2+或Ni(OH)2,示意图见图4。

图4 停车后盐水中Ni的变化Fig.4 Change in Ni in brine after shutdown

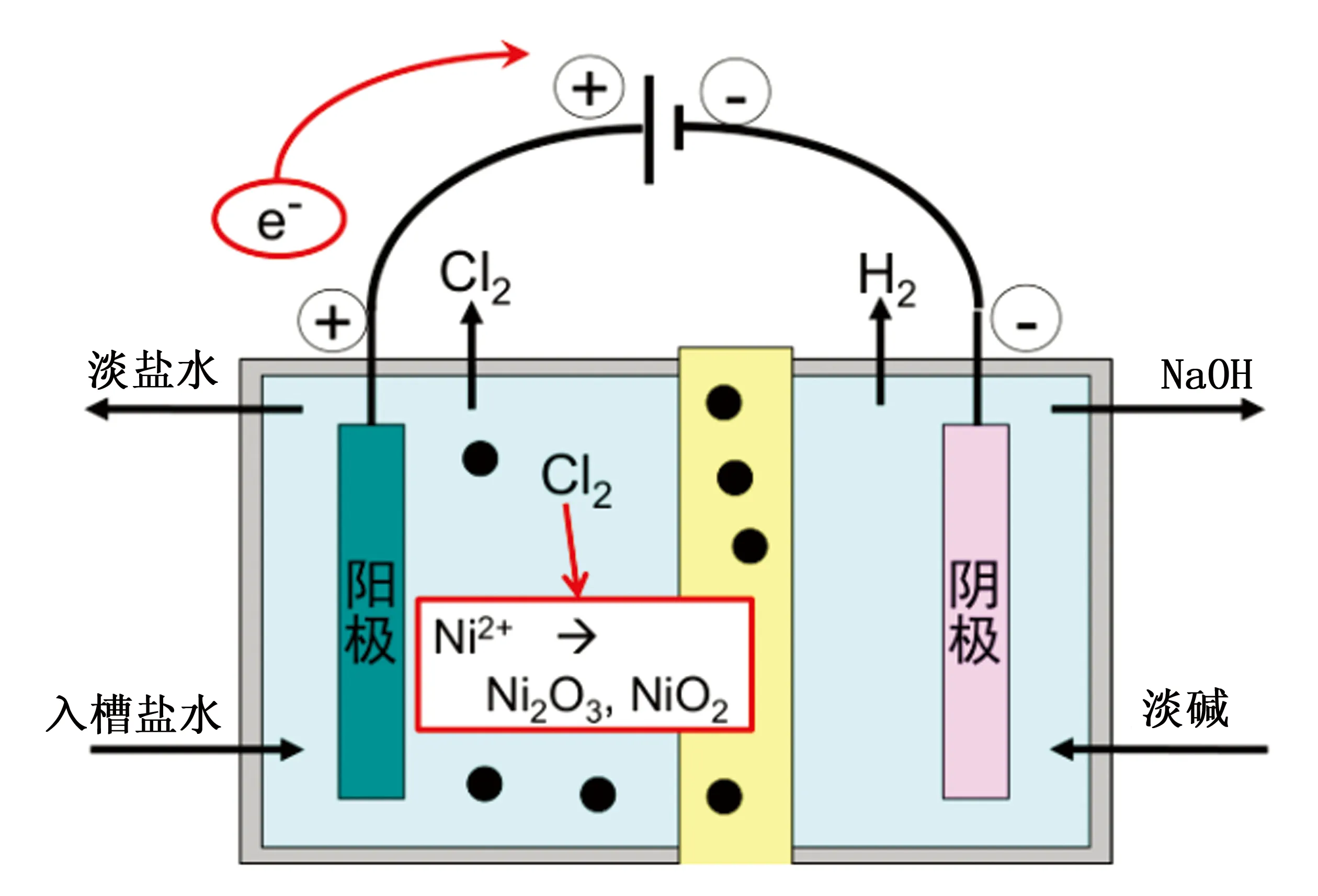

开车后盐水中Ni的状态如图5所示。

图5 开车后盐水中Ni的状态Fig.5 Status of Ni in brine after startup

电解槽再次开车后,单元槽阳极室、离子膜表面及内部的Ni2+在Cl2的作用下生成NiO2或Ni2O3,从而发黑。

基于上述分析能够看出,开停车过程中造成Ni着色的主要原因是由于反向电流作用,阴极网中的Ni被溶解所致,因此停车过程中极化整流的控制是至关重要的,在极化整流的作用下,能够尽量减少阴极极网中Ni的溶解,从而缓解Ni着色现象。

2.2.2 Cl2腐蚀阴极极网造成镍着色

Ni容易被氧化,NaClO具有强氧化能力,因此在阴极极网与NaClO接触后就会发生氧化还原反应,其反应分两步完成,具体如下。

第一步:

其中Ni(OH)2呈淡绿色;

第二步:

2NiOOH↓+NaCl+H2O,

其中NiOOH呈黑色。

上述反应进行时,pH值通常在8~13,pH值在11~13的情况下反应速度最快。

在电解槽停车后,由阳极向阴极渗透的水,以及NaClO生成所消耗的NaOH,都会使阴极室中的NaOH浓度降低,有可能形成合适的pH值范围。

由于NaClO腐蚀阴极极网,生成的Ni(OH)2和NiOOH吸附于羧酸层,造成离子膜镍着色。由上述分析可以看出,镍着色是由于停车过程中氯气腐蚀阴极极网导致的,因此当电解槽停车时要尽快置换阳极室氯气,并严禁阳极出现氯气倒串现象。上述分析理论有一定缺陷,就是只能解释Ni在离子膜羧酸层的富集,对于磺酸层中Ni的富集无法进行解释。

2.2.3 其他镍着色的原因分析

前期在查阅资料中发现,如果膜极距单元槽极高偏高,阴极极网中的部分Ni在挤压作用下会进入离子膜,造成离子膜镍着色,这一说法在旭化成给君正化工的离子膜分析报告反馈中也得到了一定体现,即离子膜阴极表面存在受到单元槽阴极强烈挤压的痕迹,在痕迹处确认到Ni的沉积。

3 离子膜Ni着色的预控措施

通过对上述离子膜镍着色的关键因素进行分析,在正常生产过程中的主要预控措施有以下4点。

(1)确保停车过程中极化电流、极化时间达到规定值,减少由于原电池效应在阴极产生的Ni溶解。

(2)电解槽停车后,阳极Cl2要尽快置换干净,并严禁出现倒串,避免Cl2透过膜腐蚀阴极极网。

(3)控制正常生产期间及开停车过程的氯氢压差,避免负压差出现导致离子膜针孔增加。

(4)做好开车前膜试漏工作,定期更换泄漏离子膜。

4 结语

离子膜镍着色现象在常极距电解槽和膜极距电解槽中普遍存在,但由于膜极距电解槽在其活性面网下新增了一层弹性网,新增弹性网与碱液接触面积更大,同时由于加工工艺方面存在的缺陷,更容易出现Ni溶解,造成镍着色。君正化工根据实际运行情况,离子膜镍着色对于膜电压、电流效率都有比较大的影响,对化工生产会造成较大的影响。以上仅对离子膜镍着色的原因进行了初步探讨,具体原因还需要继续研究确定。