陶瓷膜过滤技术在盐水精制中的应用

张伟,王欢,刘倍君,张丽虹

(金川集团化工新材料有限责任公司,甘肃 金昌 737100)

金川集团化工新材料有限责任公司(以下简称“金川化工”)首期烧碱装置于2009年10月投产,截至2020年烧碱产能达40万t/a,目前全部采用离子膜法制碱工艺。随着烧碱产能提升,一次盐水工序在原有建设基础上,通过技术革新、设备换代,目前形成预处理器+凯膜/预处理器+陶瓷膜共同生产运行模式,提高了盐水产能,满足了生产需求。

金川化工采用的是江苏久吾高科技股份有限公司的陶瓷膜过滤分离系统,该陶瓷膜盐水精制改造项目自2021年2月投入运行以来,经过1年试运行,盐水精制陶瓷膜系统运行稳定,盐水品质优于指标要求,为延长树脂塔再生周期和离子膜电解槽的平稳运行提供了有力保障。

1 陶瓷膜的组成、过滤原理及工艺特点

1.1 陶瓷膜的组成及过滤原理

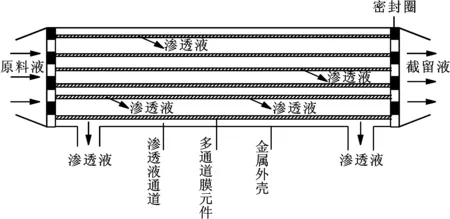

陶瓷膜过滤分离系统包括膜组件、原料输送系统、压力流量测量控制系统等。采用错流过滤方式,与终端过滤不同的是,错流过滤在过滤界面两侧存在的渗透液(清液)和循环液(浓缩液)两股液体不断流动,不会在过滤界面处形成滤饼层;当循环液含固量达到一定浓度时,在满足系统平衡条件下,连续排出截留液。陶瓷膜过滤原理及组件如图1所示。

图1 陶瓷膜过滤原理及组成

陶瓷膜组件是由金属外壳和多根多通道膜元件组成的,通过金属外壳将多根多通道膜元件组装在一起,具体根数和多通道膜元件的规格型号根据实际需要选择。陶瓷膜组件可单组使用,也可多组并联使用[1]。

1.2 陶瓷膜过滤工艺的特点

与传统过滤工艺比较,陶瓷膜具有以下特点。

(1)抗污染“错流”过滤,适用于高钙镁、高有机物原料,降低原盐品质要求,拓宽选盐范围。

(2)膜不受酸、碱、氧化剂的影响,可在1 MPa压力下工作5年以上。

(3)不存在膜表面剥离、撕裂、腐蚀、孔径拉伸等情况,寿命长。

(4)过滤孔径小于50 nm,过滤后盐水中SS质量分数小于5×10-5,减轻螯合树脂塔负荷和对离子膜污染。

2 盐水精制工艺

盐水精制过程包括化盐、精制反应、过滤分离,工艺流程如图2所示。

图2 盐水精制工艺流程示意图

来自电解工序的淡盐水、脱硝淡盐水、软水、滤液等杂水,在配水罐中混合后作为化盐水,由化盐池给料泵经板式换热器加热后进入化盐池,将原盐溶解得到饱和粗盐水;在折流槽内加入氢氧化钠、次氯酸钠、氯化钡等精制剂后进入前反应槽充分反应;通过加压泵将前反应槽内的粗盐水输送至气水混合器与空气混合后进入加压溶气罐,在文丘里混合器加入三氯化铁溶液后进入预处理器,经上排泥和下排泥之后的粗盐水自流进入后反应槽;向后反应槽加入碳酸钠溶液后,盐水进入进液缓冲罐;粗盐水用膜过滤进料泵经盐水粗过滤器截留一定粒径的机械杂质后送至陶瓷膜过滤单元进行过滤分离,清液自出口送至电解工序。

3 运行分析

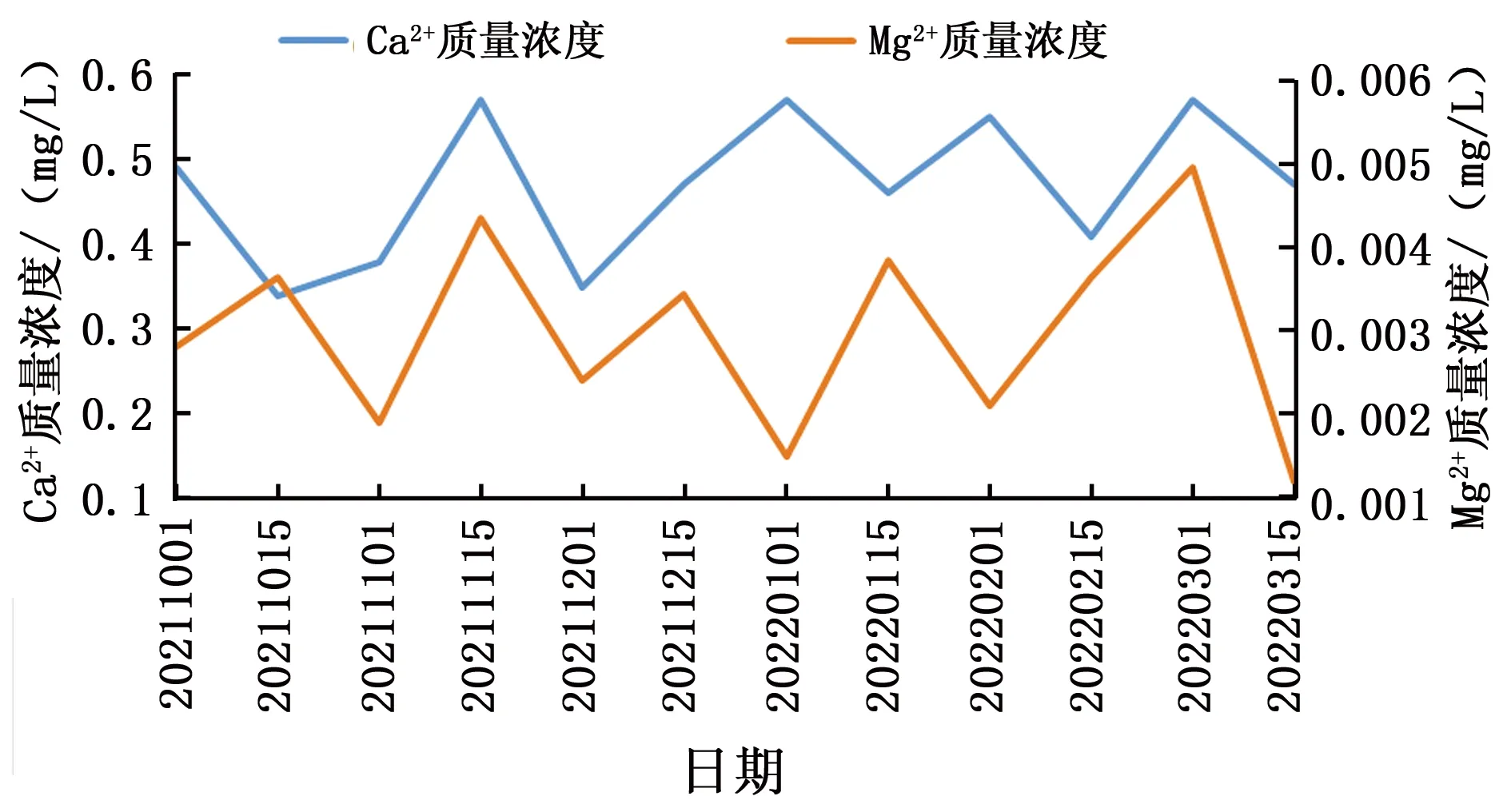

从陶瓷膜过滤器出水质量的统计数据中抽取2021年12月至2022年5月的部分数据,结果如表1所示,数据曲线如图3所示。

由表1可以看出:陶瓷膜运行稳定,过碱量控制在一定范围,氯化钠质量浓度稳定在300~315 g/L,钙、镁离子含量均合格。

表1 陶瓷膜过滤器出水质量统计

从表1、图3可得:ρ(Ca2+)+ρ(Mg2+)<1 mg/L,ρ(Mg2+)/ρ(Ca2+)<1。因粗盐水中的碳酸钙为结晶型沉淀,易过滤;氢氧化镁为胶体絮状物,可稳定较好地包裹碳酸钙。因此,过滤效果良好。

4 运行注意事项

(1)对陶瓷膜进行再生。为清除膜管表面和膜孔内的细小杂质,陶瓷膜应进行物理反冲洗和化学清洗,恢复陶瓷膜通量。

图3 陶瓷膜过滤器出水中Ca2+、Mg2+含量变化趋势

(2)控制好固液比。在循环侧通过调节阀连续排出一部分浓缩盐水,以维持陶瓷膜固含量为30%~40%。固液比过低,将增加盐泥板框压滤机的负荷;固液比过高,影响精盐水流量,同时加剧陶瓷膜的磨损。

(3)控制好温度。由于盐水黏度随温度升高而降低,而黏度越小的液体过滤阻力越小,通量越大。陶瓷膜的过滤温度要稳定控制在55~65 ℃。

5 结语

陶瓷膜盐水精制过滤技术具有工艺流程短、设备少、运行费用低等优点,且设备操作简单、运行稳定,不需要频繁反冲和清洗。如何发挥陶瓷膜短流程生产优势,与传统处理系统形成产业互补,降低一次盐水运行成本,维持生产的高效、可靠性是关键。通过运行摸索,该生产系统运行稳定可靠,经济效益明显。