氯化专用聚氯乙烯探讨

田方方,王银亮,杨海霞,赵浩淼

(新疆至臻化工工程研究中心有限公司,新疆 石河子 832000)

氯化聚氯乙烯(CPVC)作为 聚氯乙烯(PVC)树脂氯化改性的重要产品,以市场上过剩的PVC和氯气为原料,是重塑氯碱平衡产业链,实现氯碱行业结构调整的重要产品。目前国内高质量的管材专用CPVC原料基本依赖进口,国内硬制品用CPVC树脂市场缺口也较大,主要靠进口解决。生产高品质的CPVC树脂,减少我国对国外高品质CPVC树脂的依赖至关重要。

目前CPVC的生产方法主要有2种:水相法,是主流工艺;气固相法,具有污染物零排放、能耗低、产品转化率高等特点,得到国内外广泛关注。以下对生产CPVC的原料——氯化专用PVC进行探讨,并对研究方向提出建议。

1 氯化专用PVC简介

1.1 PVC氯化扩散过程

氯气分子在PVC 树脂颗粒中的扩散由外向内分以下3步进行:①氯分子从树脂颗粒皮膜薄层或皮膜破裂处进入内部孔隙;②进入内部的氯气分子沿着内部通畅的孔隙不断向颗粒深处扩散,并接触到包围孔隙的初级粒子及其聚集体表面;③颗粒内表面的氯气分子向初级粒子及聚集体内部扩散[1]。

1.2 氯化专用PVC性能要求

不同的 PVC 树脂结构对氯化过程的影响不同,进而对CPVC树脂的性能造成不同程度的影响。

结合氯气在PVC颗粒内的扩散过程,目前氯化专用 PVC 树脂主要选择较为疏松型 PVC 树脂和孔隙率高、比表面积大、无表皮的 PVC 树脂。

疏松型 PVC 树脂初级粒子间隙较大,便于氯化时氯向树脂内部扩散,可使树脂内外氯化均匀,从而提高 CPVC 树脂的热稳定性及制品的物理机械性能。

1.3 氯化专用PVC孔隙和皮膜的形成机制

为了在聚合工艺中更好地控制工艺参数,生产出符合要求的氯化专用PVC树脂,有必要对PVC孔隙和皮膜的形成机制进行研究了解。

(1)PVC颗粒内部孔隙形成的机制:引发剂进入氯乙烯单体(VCM)液滴引发聚合反应,随着转化率的提高,初级粒子被VCM溶胀形成凝胶,并且随着初级粒子的成长和凝胶相体积分率的增大,在液滴内形成刚性和韧性都非常好的网状结构[2],这一结构形成的PVC骨架阻止了单体聚合成聚合物的体积收缩,在PVC颗粒内部形成孔隙,孔隙由初级粒子间孔隙、初级粒子聚集体或液滴聚并形成的堆积体孔隙组成。

(2)PVC颗粒皮膜形成的机制:单体液滴在与分散剂水溶液混合后,液滴吸附分散剂在表面形成稳定的保护层,引发VCM反应后,在单体液滴表面的分散剂与VCM发生接枝共聚,在聚合物表面形成接枝物原膜。引发剂聚乙烯醇(PVA)类被VCM液滴吸附量大,与VCM接枝共聚概率高,形成厚而连续皮膜;引发剂羟丙基甲基纤维素醚(HPMC)类在PVC颗粒上吸附少,接枝皮膜比PVA薄。

2 氯化专用PVC的制备工艺

从现有行业报告、文献资料及调研相关企业得知,目前氯化专用PVC的制备工艺主要包括悬浮聚合工艺和本体法聚合工艺。

(1)悬浮聚合工艺。聚合釜入料首先加入配方量的缓冲剂和冷软水,再加入配方量的分散剂、引发剂,混合延时。单体加至配方量后,投料结束。聚合釜进入反应阶段,当达到设定的反应终点要求时,终止反应。启动出料程序,排入出料槽,由泵送入汽提塔脱除浆料中的氯乙烯气体,换热后进入离心机脱水,干燥后进入包装工序。

(2)本体法聚合工艺。本体法聚合分两段进行,分别为预聚合和后聚合。预聚合是先将一定量的单体和引发剂加入预聚合釜中制备种子;当聚合转化率达到预期时,将预聚合制备好的种子全部转入后聚合釜中,再补足剩下的单体、引发剂、抗氧化剂和增稠剂;当聚合总转化率达到预期时,聚合反应结束。后聚合釜内开始脱气汽提,将未反应的VCM通过蒸汽真空脱除到回收系统;经过蒸汽汽提后的树脂通过出料风机送到后处理工序进行分级、均化,均化后的成品送包装系统[3]。

3 影响氯化专用PVC性能的主要因素

3.1 影响悬浮法氯化专用PVC的主要因素

氯化专用PVC树脂对PVC生产中的聚合工艺和配方要求较高,搅拌特性,分散剂种类、特性和用量都会影响氯化专用PVC颗粒的皮膜和孔隙结构。

(1)分散剂种类、特性的影响。生产疏松型PVC树脂常用分散剂品种有PVA类和HPMC类,部分水解的PVA是VC悬浮聚合的重要分散剂之一。醇解度大于80%的PVA在VCM表面形成较厚的保护膜,有利于控制PVC颗粒的规整度,但同时皮膜的存在使得PVC颗粒表面孔隙封闭,这将影响加工助剂或氯化时氯向颗粒内部扩散效果。醇解度小于70%的PVA由于亲水羟基基团减少,在液滴表面形成较薄的膜层,导致PVC颗粒不规整,严重时发生暴聚,产生粗料,但在初级粒子形成时,减缓聚并使初级粒子间形成微小的孔隙,这一结构有利于生产CPVC时氯扩散进入PVC内部,提高氯化效率和均匀度。

(2)分散剂用量的影响。当体系中分散剂分散性不足、保胶性有余时,单体在搅拌分散下生产出的PVC树脂可能为紧密型规整的粗颗粒;当保胶性不足、分散性有余时,单体在搅拌分散下液滴易发生聚并;若两者均不足,则极可能出粗料;若两者均过强时,则形成PVC细颗粒。分散剂的用量及配比在宏观上影响了PVC的颗粒形态,在微观上决定了PVC颗粒表面形成PVA-VC接枝共聚分子层的厚度和覆盖率。

(3)引发剂的影响。引发剂自由基浓度决定VCM连锁加成反应速率,选择合适引发剂种类及用量对于控制反应速率,及时移出反应热至关重要。一旦引发剂单体液滴内引发剂自由基浓度过高,反应过快,PVC网状骨架又不足以支撑液滴收缩时,就会形成紧密粒子。聚合反应速度愈快,树脂颗粒的结构就愈紧密,树脂孔隙率越小。

(4)温度的影响。温度升高,液体表面张力下降;低温聚合时由于表(界)面张力大,要消耗更多的分散剂,理论上形成皮膜会更厚;但在较低温度下,引发剂分解速率降低,反应速率下降,液滴受到的压缩力被PVC兼具刚性和韧性的皮膜所抵消,PVC内部保持较高孔隙。一般情况下,低温聚合所得的PVC均具备较好的增塑剂吸收率。

(5)转化率的影响。当聚合转化率达到一定值时,纯单体液相消失,单体产生的氯乙烯分压将低于其饱和蒸气压或釜内的操作压力,继续聚合,外压将大于内压,颗粒塌陷,表皮折叠起皱、破裂,溶胀在PVC颗粒内部的单体随着反应的继续进行,初级粒子聚结体逐渐占据PVC内部的孔隙,导致PVC内部孔隙率下降,结构致密。

3.2 影响本体法氯化专用PVC的主要因素

(1)单体纯度的影响[3]。单体的纯度对本体法 PVC 树脂的热稳定性影响很大。在聚合反应开始阶段,大分子上内双键的增加与单体纯度和其他辅助材料的质量有关。单体中的一些杂质( 如醛类、乙炔和铁离子) 是促使 PVC热稳定性下降的主要因素。

(2)聚合釜搅拌和传热的影响。在PVC 工业化生产中,如果搅拌效果、传热效率不理想,则聚合热量集中,易产生局部暴聚,造成树脂质量低劣,甚至成为废品,因此,传热和搅拌是PVC 生产中极其重要的过程[2]。为了实现均匀聚合,本体法聚合釜的搅拌分为上搅拌器和下搅拌器,两种搅拌器内部均通入冷却水以便移出聚合反应热。这种设计可以满足物料大循环流动和传热需要。同时,要综合考虑桨叶壁厚,优化内部结构尺寸,增加有效传热面积。

(3)引发剂的影响。与悬浮法聚合工艺中引发剂的作用相同,引发剂用量过多,反应过快,不易控制;引发剂用量过低,反应时间过长,设备利用率低,增大企业运行成本。

3.3 悬浮法和本体法氯化专用PVC树脂性能比较

悬浮法树脂与本体法树脂应用领域相同,都可应用在管材、板材、型材、注塑品等方面,另外,由于本体法树脂部分性能优于悬浮法,在食品及医用领域广泛应用[4]。

(1)粒径。悬浮法工艺生产出来的树脂粒径分布较本体法的宽;本体法树脂颗粒状态规整,粒径分布集中。本体法优于悬浮法工艺[5]。

(2)表观密度。悬浮法树脂的表观密度低,增塑剂吸收量大,颗粒疏松,颗粒内部孔隙率大。悬浮法优于本体法。

(3)树脂皮膜。悬浮法树脂表面有皮膜,本体法树脂表面无皮膜。本体法优于悬浮法。

(4)热干混试验。不同型号的悬浮法树脂热干混时间及增塑剂吸收速率与本体法相比都不同,这是由于PVC树脂的增塑剂吸收速率受颗粒表面皮膜和内部结构双重因素的影响。单个颗粒内部孔隙多到一定程度后,表面的皮膜起主要影响作用;当颗粒内部孔隙较少时,颗粒内部孔隙起主要影响作用[6]。

4 氯化专用PVC生产现状

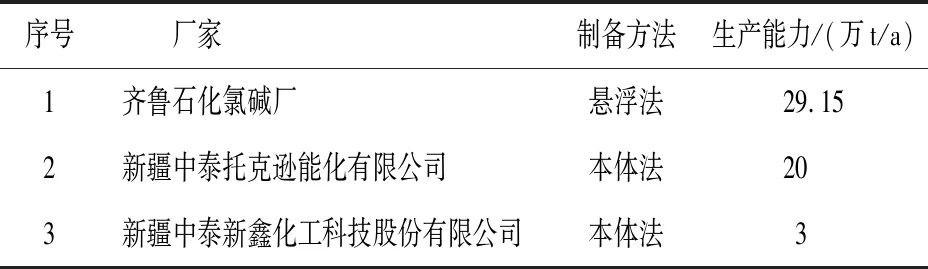

目前国内生产氯化专用PVC的单位主要有中国石油化工股份有限公司齐鲁分公司氯碱厂(以下简称“齐鲁石化氯碱厂)、新疆中泰托克逊能化有限公司、新疆中泰新鑫化工科技股份有限公司,详细情况如表 1所示。

表1 氯化专用PVC主要生产厂家信息表

5 气固相法与水相法氯化专用PVC比较

原料PVC树脂的质量、性能直接影响CPVC 树脂的分子结构和性能(特别是初期着色性、热稳定性、加工性和维卡软化温度等)[7]。

水相法氯化工艺是将固相PVC树脂浸在液体水中,与气相氯气进行反应,反应热可及时撤出,产品氯含量较为均匀。气固相法工艺是将固相与气相直接接触氯化,反应剧烈,反应热不易及时撤出,反应过程易返混,产品氯化均匀性差。为了保证高质量CPVC树脂成品品质,除了控制调节核心工艺参数,还要特别注重原料PVC 树脂的选取。

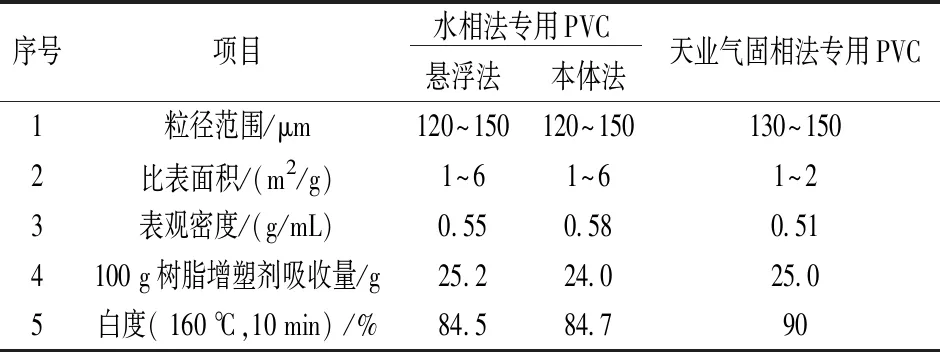

新疆天业(集团)有限公司(以下简称“新疆天业”)联合清华大学共同开发出了具有完全自主知识产权的气固相法氯化高聚物工艺技术,同时建成了2万t/a气固相法工业化装置。为降低生产成本,提高CPVC树脂质量,新疆天业联合石河子大学共同开发气固相法氯化专用PVC树脂,研发过程中发现,使用SDBS(十二烷基苯磺酸钠)添加剂可以降低树脂表面皮膜,增加孔隙率,但是更多的内部孔隙及更少的皮膜会使PVC 树脂局部过度氯化,不稳定的—CCl2—结构增加,从而降低热稳定性[8],因此与水相法相比,气固相法氯化专用PVC树脂的皮膜和孔隙率要控制在一定范围内。气固相法与水相法氯化专用PVC各项参数对比如表2所示。

表2 气固相法与水相法氯化专用PVC对比

6 存在问题及建议

(1)目前适用于气固相法工艺的国产氯化专用PVC树脂尚为空白,高校、科研院所及企业应根据国家“十四五”精神要求,加强合作,共同开发出适用于气固相法的高质量氯化专用PVC树脂。

(2)树脂颗粒的皮膜和内部孔隙结构是影响氯化专用PVC 树脂性能的主要因素,进而影响氯化产品的力学性能和塑化性能。为了进一步改进氯化专用PVC 树脂的性能,悬浮法树脂可从颗粒皮膜方面着手进行研究,本体法树脂可从颗粒内部孔隙结构方面着手进行研究。开发过程中要控制助剂的用量,使得树脂的皮膜和孔隙率控制在一定范围,提高CPVC稳定性。

(3)复杂多变的国际局势带来的变幻莫测的石油价格,以及我国“富煤、贫油、少气”的资源现状决定了电石法工艺将会在我国继续存在,目前加快研发悬浮法工艺下的氯化专用树脂的聚合工艺可促进我国PVC树脂的多元化、高端化发展。