三氯化铝生产装置运行总结

刘红民

(河南神马氯碱发展有限责任公司,河南 平顶山 467001)

河南神马氯碱发展有限责任公司(以下简称“神马氯碱发展”)是中国平煤神马集团下属全资子公司,是河南省大型氯碱化工生产企业。神马氯碱发展以生产离子膜法烧碱(32%)及聚氯乙烯树脂(PVC)为主。产品广泛应用于化工、轻工、纺织、造纸、染料、塑料等行业,质量稳定,畅销省内外市场。主要产品生产规模为:离子膜法烧碱(折100%)30万t/a、聚氯乙烯树脂30万t/a、液氯10万t/a、三氯化铝2万t/a、液体氯化钙10万t/a。

神马氯碱发展2万t/a三氯化铝生产装置于2016年引进,2018年12月22日投产。

1 生产工艺

前4种方法一直在摸索试验中,国内还没有一家形成工业化生产装置。现在国内20多家三氯化铝生产企业(包括神马氯碱发展)全部采用金属铝法工艺生产三氯化铝。

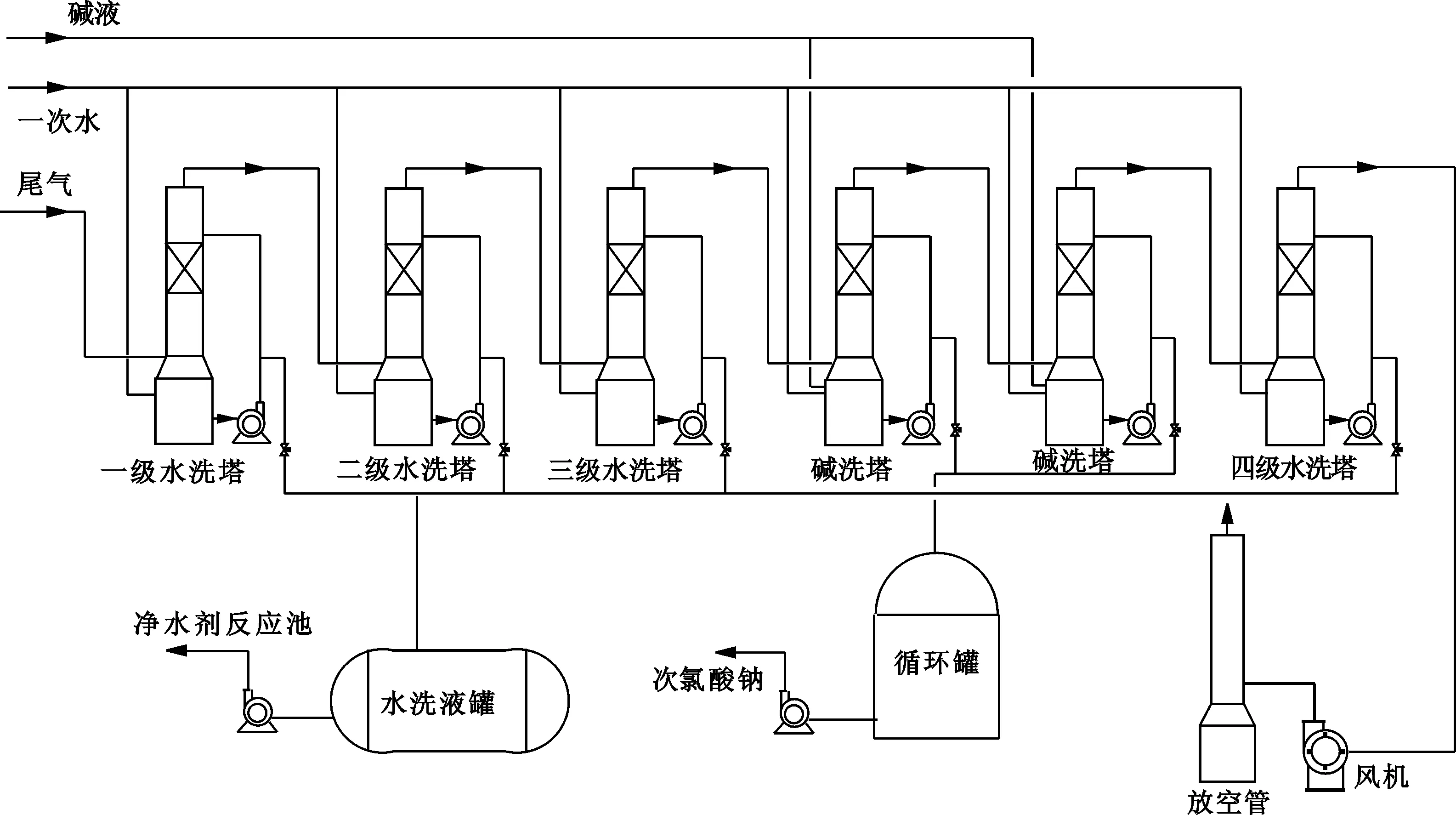

流程叙述:液氯经汽化后送入界区内缓冲罐,经分配总管分配到反应炉;氯气在反应炉内与熔融的铝水发生氯化反应,生成的三氯化铝经升华管进入捕集器并凝结在捕集器器壁上,经敲击下落后用接料桶接收,再转运至包装岗位包装出售。反应炉中过量的氯气及副产的微量HCl经水洗塔吸收HCl,含有10%以上的酸性三氯化铝溶液去聚合氯化铝工序制聚合氯化铝;除去三氯化铝粉尘和少量HCl的尾气再用15%左右的氢氧化钠吸收氯气制得次氯酸钠,一部分送至乙炔厂清净岗位,另一部分送其他岗位使用。工艺流程如图1所示。

图1 金属铝法生产三氯化铝的工艺流程示意图

2 运行中出现的问题及采取的措施

2.1 产品黑头多

氯气与铝反应生成的三氯化铝正常是黄色或无色的,实际生产中,一遇高温天气,产品就发青、发黑。经分析,怀疑是氯气中含有硫酸根多导致的。神马氯碱发展原采用纳西姆机组压缩原氯,用循环水液化生产液氯,因纳西姆机组用浓硫酸作液环,液化后的氯气中含有微量的硫酸,这些硫酸与氯气进入反应炉后与铝、铁生成硫酸铝铁化合物,使产品由单一淡黄、黄色、略带灰头颜色变为夹杂很多小黑头,大大降低了产品的质量。用低压法液氯汽化后的氯气与铝反应,生成的产品正常。因此,确认造成产品中有黑头的原因就是液氯中含有大量硫酸根。

神马氯碱发展针对以上问题,对氯气液化工艺进行了改造,把纳西姆机组压缩中温中压液化工艺改为螺杆压缩机低温低压液化工艺。改造后,三氯化铝产品颜色明显改善,经与全国其他厂家的产品对比,色泽、质量达到或超过其他厂家的产品。

2.2 尾气吸收工艺存在问题

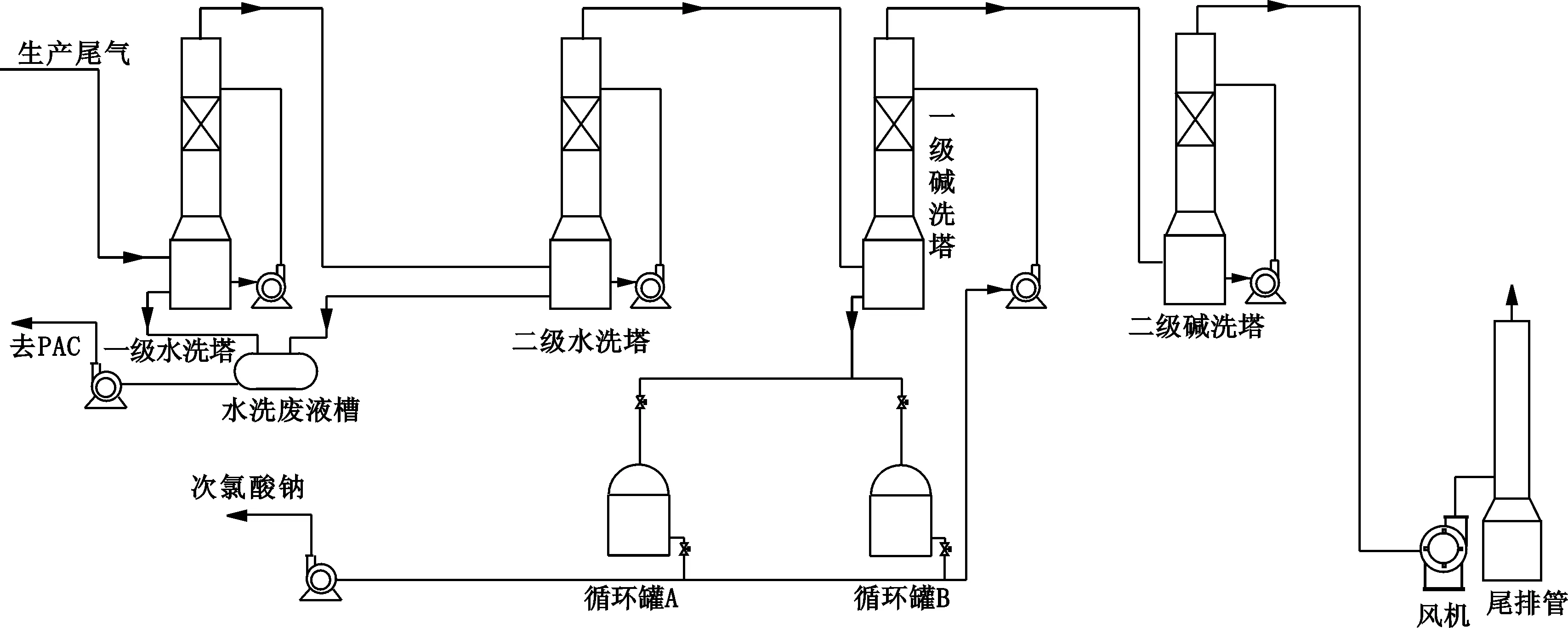

(1)吸收一装置存在的问题及初步改进措施。

原设计使用6台PP塔流程(以下称吸收一装置,如图2所示),既吸收反应尾气,还吸收三氯化铝包装时飘散到空中的废气及生产车间的空间废气。具体设计如下:前3台串联,先进行三级水吸收,吸收尾气中的杂质和少量HCl气体;4塔、5塔(为碱洗塔)并联吸收尾气中的氯气,6塔再用水喷淋,避免从4塔、5塔出来的尾气中夹带结晶盐对风机叶轮的影响。原设计4塔、5塔并联是考虑一塔运行吸收氯气做次氯酸钠,一塔备用。实际操作中,因碱洗塔塔釜设计较小(体积仅3.14 m3),循环量较小,工作量较大,几乎每天要配制碱循环液,还时常造成氯气从尾气塔排出。

图2 吸收一装置的工艺流程示意图

另外,在实际生产过程中发现:产品三氯化铝的收率较低,铝锭、烧碱等物料消耗较大,吸收塔填料经常被堵塞。检查发现有胶状物堵塞填料,判断是三氯化铝水解成氢氧化铝胶体堵塞填料。其原因是风机负压太大,较大负压将刚生成少量的气态三氯化铝在捕集器中未被凝结就被抽到吸收塔里水解反应成氢氧化铝胶体堵塞填料。

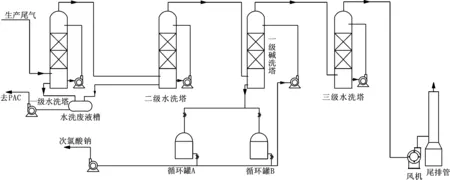

针对以上存在的问题,进行了初步改进。首先,将吸收一装置的4、5两塔由并联改为串联,使吸收一装置仅负责吸收飘散到空中的废气及生产车间的空间废气,可以间歇运行。另外,新增了4台玻璃钢填料塔,分为二级水洗、二级碱洗流程(以下称吸收二装置,如图3所示),采用连续运行的方式,专门用于反应尾气的洗涤和吸收。吸收二装置中一级水洗塔压力控制在-294~-196 Pa,这样既要保证捕集器有负压,又要避免三氯化铝粉末被带走。

图3 吸收二装置的工艺流程示意图

(2)初步改造后仍存在堵塔、原料消耗高等问题。

吸收系统由1套改为2套后,用于吸收反应尾气的吸收二装置的压力控制在-294~-196 Pa,较高的负压保证了反应炉周围没有废氯气逸出。但经过数据跟踪,在此负压时,每台反应炉每天仅产出0.9 t三氯化铝,比正常设备产出的成品少近100 kg。运行半年后,水洗塔负压下降。检查发现,三氯化铝水解变成氢氧化铝堵塞了填料塔。将吸收二装置的水洗塔中填料取出,并更换新填料后恢复吸收二装置的使用。运行2个月后,吸收二装置尾气进塔真空度下降到58.8 Pa,填料塔又被堵塞。

采取了如下措施:①在水洗塔尾气进塔口前安装补气阀,减小尾气进塔负压,使尾气进塔真空度由294 Pa降为98 Pa左右;②原规定每周置换洗塔水改为每天置换洗塔水;③在尾气进塔前的DN600管道暂时增加水洗装置,使进塔尾气在进塔前先被水洗一次,减少进水洗塔三氯化铝的量;④每月打开人孔一次,观察水洗塔填料被堵塞情况并处理。

还在其他方面采取了措施,比如在两个碱循环罐里加装工艺气管道,保证配碱、次氯酸钠混合均匀;在各塔进出口加装负压监测,及时发现各塔真空度下降情况;在碱循环罐进出口加装控制阀,提高效率。

(3)进一步优化措施。

经过第1次工艺改进及优化后,虽然增加了1套吸收塔,尾气、废气吸收由1套变成了2套,但由于吸收一装置的吸收塔采用聚丙烯材质,而聚丙烯不耐氯气,且塔釜较小,每罐吸收氯气量不大,制成次氯酸钠后不能满足车辆外送(车载标罐30 t),频繁倒罐,成品次氯酸钠指标不好控制,工人工作量大。新增的吸收二装置能力较小,两吸收系统任何一套出现故障均不能保证三氯化铝正常生产。神马氯碱发展技术委员会讨论后,将吸收一装置由6塔改为4塔,材质由PP改为玻璃钢内衬PVC;4塔流程改为二级水洗、一级碱洗,再加一级水洗。水洗仍靠塔釜循环,塔径由600 mm改为2 000 mm,塔高由6 m 改为11 m,塔釜体积由3.14 m3增加到12 m3;碱洗塔由自循环改为外循环,循环罐由3.14 m3改为2个40 m3玻璃钢内衬PVC贮罐,既能满足装车需要,又能加长配碱时间,该改进已完成并投入运行,效果明显。改进后的4塔工艺流程如图4所示。

2.3 不合格次氯酸钠副产量大

原来对吸收二装置碱洗塔吸收氯气生产的次氯酸钠没有指标要求,前期全部用于氯化钙生产,但氯化钙生产每月需次氯酸钠200余t,三氯化铝满负荷生产时,每月副产次氯酸钠1 200余t,次氯酸钠每月剩余1 000 t。因没有配备冷却器,产生的次氯酸钠浓度比事故氯生产的次氯酸钠浓度低,价格也比正品次氯酸钠低300元/t。神马氯碱发展乙炔发生清净岗位所用次氯酸钠要求有效氯≥10%,碱质量分数<0.5%,pH值在8~10。乙炔清净岗位每月需要700 t次氯酸钠,经测算,乙炔清净岗位使用三氯化铝副产次氯酸钠后,每年可节约次氯酸钠采购费用200多万元。在春、秋、冬季,三氯化铝副产次氯酸钠能够满足乙炔清净岗位的使用要求;夏季因没冷却器,不能保证有效氯的含量,因此,增设了次氯酸钠冷却器,完全满足了乙炔清净工序的使用要求。

图4 4塔工艺流程示意图

2.4 现场环境污染严重

(1)原引进工艺中,为保证三氯化铝捕集器微负压,在捕集器上有一DN65管道直接连到抽空管上。运行3个月后,捕集器负压降低,经常使反应炉集箱正压并有氯气逸出。排查发现,在捕集器内未凝结的三氯化铝蒸气在抽空管内凝结,积聚到一定量后堵在抽空管里。改进措施是:用一端封死、另一端敞口的DN400钢管,在管内中心钢管轴线处焊一块钢板,相当于将钢管一分为二,在封死的盲板上一侧开孔,从而做成一个小型捕集器。将盲板端朝上,敞口端朝下,并在敞口处放置接料收集袋,尾气从上方一侧进入,向下经过挡板后从另一侧出口管进入尾气总管。尾气中夹带的三氯化铝经过小捕集器时,颗粒又有所增大,碰到隔板,靠重力落到下方的收集袋里。改造后,每台反应炉每天能收集10 kg三氯化铝粉末,48台反应炉全开,年运行时间按330天计处,每年能回收三氯化铝10×48×330÷1 000=158.4 (t)。三氯化铝按6 500元/t计算,则全年能增收103万元。三氯化铝的铝锭消耗由开始的0.215 t降低到0.21 t,同时,减少了大量的处理三氯化铝溶液所消耗的能源和材料。

(2)装置开始运行时,像同行其他厂家一样,每台反应炉每天敲料4次,每次300 kg左右,这些产品要用10个左右的约40 L的塑料桶接料、转运。虽然铺设有移动抽空软管,但在每次放料时还会造成大量三氯化铝蒸气、氯气、氯化氢气体外逸,现场报警器响声不断,更严重的是影响操作人员的身体健康。结合神马氯碱发展包装实际,技术人员设计并制造出专用接料桶,每个桶能盛400 kg产品。增设抽空短节,在放料时,先把移动抽空管连在短节上,然后把捕集器上的软连接放入接料桶,开启放料阀,产品就落到接料桶里。接料桶上安装移动轮、吊环、固定等附件。这样不仅容易包装,还大大减少了有毒气体外逸的机会,又降低了原料消耗。该接料桶已获得国家实用新型专利,专利号:ZL 2019 2 1868290.6。

3 结语

在金属铝法三氯化铝生产中,1 t三氯化铝理论消耗氯气0.799 t,实际消耗在0.83~0.85 t,能很好地平衡氯碱企业的氯气,产品销路较好,生产过程中产生的铝灰和酸性三氯化铝废液可用于聚合氯化铝的生产,实现循环利用。目前,该生产装置自动化程度不高,出料时需要人工用锤子敲打捕集器振落产品再放料包装,劳动强度大。下一步,神马氯碱发展将对三氯化铝生产装置进行升级改造,提升自动化控制水平;同时,正在进行不敲炉捕集器的研发,争取早日突破此瓶颈,实现质量和效益的提升。