流化床内气固两相流动数值模拟研究

0 引言

气固两相流化床已经被广泛应用于医药、化工和食品等各种领域的造粒和包衣,与相关的传统技术相比,该技术不仅可以节约成本、减少能源消耗,而且有较高的速度和效率。其相关研究对流化床类工业设备的设计生产和流化过程的主要工作参数的设定都具有重要的指导意义。但是目前对流化床内部颗粒运动状态的判断大多依靠人工的经验,无法准确详尽的了解物料颗粒的运动情况,对流化过程不能准确把握,容易影响最终的流化结果。目前,随着计算机技术的高速发展,数值模拟在气固两相流领域也越来越受研究者们的喜爱。李九如等利用欧拉双流体模型构建了合理的气固两相流模型,并对鼓泡沸腾床进行了气固两相模拟,结果表明虽然鼓泡床内表观气速较低,但床内气泡与物料接触却十分充分,床层越高,颗粒温度越高;颗粒浓度越高,温度越低,反之亦然。赵俊楠等人采用Euler-Euler双流体模型(TFM),对喷动沸腾床内的气固两相流动过程进行模拟。获得了不同高度上沿不同方向的速度分布,以及不同沸腾区域颗粒拟温度的分布规律;并且计算得到的床内颗粒浓度分布与实验数据相吻合。Prashant Gupta等人用小尺度的气固流化床,模拟了其最小沸腾速度和压降,研究了壁面附近和中部区域上、下床高度的固体速度差异。Mohamed Sobhi Alagha等人重点分析了与能源相关的气固流化床,研究不仅包括对沸腾床系统的流体力学和热场等基本现象的建模研究,还分析了温度、粒度分布和床层空隙率对传热特性的影响。

综上所述,为了分析流化床内气固流动状态,国内外众多学者也做了大量研究,且为了在仿真中得到较好的结果,也不断提出和改进仿真过程中各种数学、物理模型。但目前在数值模拟方面,这些研究大多是二维的,一些三维模拟大多数是基于双流体模型的,这改变了颗粒真实的受力状态,在分析颗粒运动特性的研究中有一定的局限性,且偏差较大。为了能够真正的了解流化床内颗粒的运动状态,本文采用欧拉-拉格朗日模型,基于CFD-DEM对气固两相流化床进行三维数值模拟研究,结合实际工况参数条件,研究流化床内物料颗粒的运动状态,为流化床相关设备结构设计及参数设置提供理论依据。

1 理论模型

本文采用CFD-DEM耦合方法,欧拉-拉格朗日模型,将流化床内空气视为连续相的理想气体,物料颗粒视为离散相固体。EDEM-Fluent耦合过程是一个瞬态双向数据传递的过程。首先,利用Fluent对气相的瞬态流场进行模拟计算,得到一个时间步的流场信息,然后启动EDEM进行相同时间迭代,利用耦合接口将颗粒的位置、运动、体积、温度等信息传递至Fluent中,计算颗粒与流体的相互作用,流体对颗粒的作用将通过接口传递至EDEM作为颗粒体积力影响颗粒的运动,而对流体的作用通过动量源的方式作用于流体中。逐步循环迭代,实现全过程的瞬态模拟。基于DEM方法的相关特点,对于颗粒之间具有比较复杂的力学特性的模拟该方法尤其适合。再结合相关流体力学,能够将固相和气相之间相互作用的过程准确的分析出来。CFD-DEM耦合的方法能够在考虑颗粒形状、物理性质等各种因素的情况下,对颗粒相之间的接触与作用过程进行准确的分析,清楚模拟出颗粒的运动与受力。图1为DEM-CFD耦合求解原理。

图1 CFD-DEM耦合求解原理

2 仿真模型的建立

2.1 计算模型

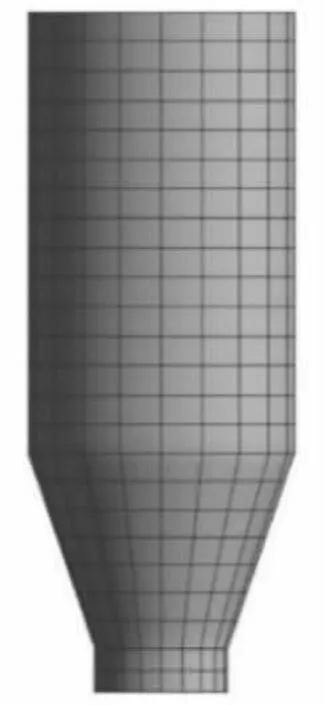

流化床相关设备的几何外形都基本类似,一般分为上、中、下三层结构,在上层结构中有抖袋、排气管、反吹装置及其他一些部件,中间结构一般是物料颗粒料仓以及物料流化所需区域,下层结构中有进气管、加热器、空气导流板等。流化床设备结构复杂,为了在模拟中减少计算量,对流化床结构进行简化,只对中间结构中的流化区域进行数值模拟。首先利用三维建模软件UG对流化床颗粒流化区域的壳体进行三维建模,再用ANSYS中Space Claim对物料颗粒流体区域进行体积抽取,最终得到如图2所示的流体计算域进行模拟。

图2 流化床流体区域示意图

2.2 网格划分

在流体计算的过程中,计算区域的网格划分是一个十分重要的步骤,划分网格的类型是否合适、密度是否恰当、质量的好坏都将直接对模拟产生影响。CFD计算结果最终的精度及计算过程的效率主要取决于所生成的网络与所采用的算法。成功高效的数值计算,只有在网格的生成及求解流场的算法这两者之间有良好的匹配时才能实现。因此,网络划分直接影响计算精度。本文流化床模型经过简化后较为简单,在meshing中直接用六面体对模型进行网格划分即可,如图3所示,网格单元尺寸为50 mm,共划分网格1680个。依照Meshing中网格度量标准,查看所有网格单元正交质量均大于0.75,且有90%以上网格的单元指标大于0.9,网格质量很好,检查结果符合计算要求。

图3 网格划分

2.3 耦合参数设定

EDEM是专业用来模拟、分析颗粒的离散元软件,通过前处理模块,不仅可以方便的为物料颗粒进行参数化建模,设置其相关物理特性和力学特性,也可以建立或导入相关设备的几何结构。本次模拟在EDEM中设物料颗粒为球形,颗粒与颗粒间的接触选取Hertz-Mindlin无滑移模型,模拟中采用的物料颗粒均为均质球体,在模拟过程中不产生任何变化。EDEM中主要工况参数设置如表1。

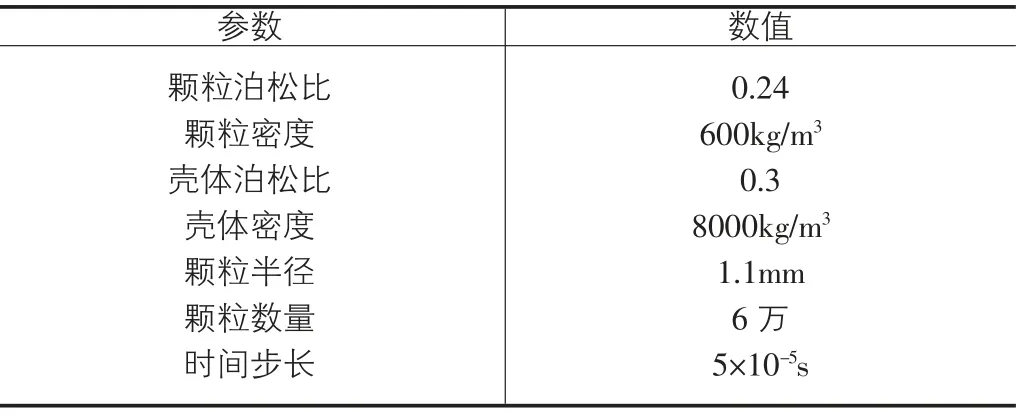

表1 EDEM模型参数设置

Fluent是目前功能最为全面、适用范围最广的CFD软件之一,被广泛用于流体的流动与传热等相关计算。在本文模拟中,设置流化床底部为速度入口边界条件,为了模拟真实进风情况,为速度入口编写表达式IF(t<=0.5[s],t/1[s]*4.88[m/s],2.44[m/s]),在0-0.5s的时间里,进口风速以每秒4.88m的加速度呈直线上升,0.5-6s进口风速都为2.44m/s,以接近开始时进风速度小随后进风速度稳定的实际情况;顶部设置压力出口边界条件,出口表压为0pa.。湍流模型使用SST k-w模型。k-w模型可直接求解边界层网格数据,对近壁面能较好处理,旋转、分离、大应变率都有较好精度,能够准确预升力与阻力。BSL k-w模型近壁面采用k-w模型,主流区采用k-e模型,整合了两者优点,而SST k-w模型是简化的BSL k-w模型,减少了其计算量。该模型具有较高物理可靠性,可为气固流化床湍流过程提供精确解。具体的模拟工况条件如表2所示。

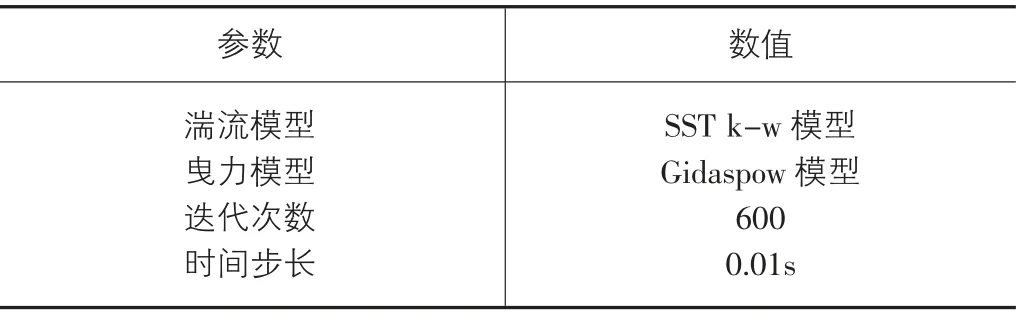

表2 Fluent模型参数设置

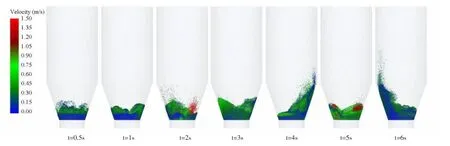

图4 不同时刻两相混合系统模拟结果

3 仿真结果分析

为了探究流化床内颗粒流动状态,对气固两相流化床进行了6s的数值模拟。截取了部分时刻流化床内颗粒位置信息,这些时刻基本包含了气固混合过程中的所有情形,具有一定的代表性,其中颗粒的颜色表示颗粒的速度大小。

初始状态时,底部空气速度入口扰动流场,增加了气相的轴向流动速度,颗粒以较小的速度开始向上升起。可以很清楚地看到在t=0.5s时,底部沉积的颗粒在风力的作用下已经被吹起来,空气通过堆积的颗粒,携带附近颗粒向上运动,颗粒运动到上方后,空气由于压强原因四散流动,颗粒也会随之散落。在t=1s和t=2s时,受风力的作用,颗粒整体依旧有向上流动趋势,但可以看出在流场的湍动能在推动颗粒作上升运动时,中间的颗粒也有一部分在重力作用会向四周扩散并在靠近壁面处向下流动,因为壁面附近的湍动能难以对这部分颗粒提供足够的驱动动能。在下落过程中,如果又遇到上升的气流,颗粒在近壁面也会呈现出一种涡旋的运动状态。随时间推移,在t=3s后流化床内颗粒有沿四周壁面震荡的趋势,颗粒沿壁面达到某个位置最高点,由于升力变小又受重力作用颗粒会沿壁面下落至底部,但颗粒运动依旧强烈。

从整个时间段的气固两相流模拟计算结果来看,可以看出静止颗粒在气体吹动下向上翻腾,气流旋涡位置、大小和形状不断发生改变;颗粒整体运动在达到稳定后呈现出一种沿壁面不断震荡的结构,在近壁面也存在一种涡旋的运动状态,且颗粒运动并非能一直保持这种运动状态,而是间歇性运动,一轮结束,新一轮开始。

4 结论

文章基于CFD-DEM耦合的方法对气固两相流化床进行了6s的数值模拟,探究不同时间流化床内颗粒的运动状态。通过分析可知:由于流化床流化区域锥形结构原因,开始时颗粒在气流带动下向上翻腾,随着时间推移,颗粒在通入气流的影响下会形成沿四周壁面不断震荡的运动状态;颗粒在空气升力的作用下沿壁面被推向最高点,随后四散下落至流化床底部,接着一部分颗粒又会随机被带向另一个最高点,一轮结束,新一轮开始,不断循环往复;而在颗粒震荡的大趋势下,在近壁面处也存在着大小、形状不同的气流涡旋,影响着颗粒的运动。模拟表明:基于CFD-DEM耦合对气固流化床进行数值模拟,可以透明的看到流化床内颗粒运动状态,能够时刻掌握流化的每一个细节,从而控制整个生产过程,为流化床相关设备的设计生产及流化参数的设定提供了理论支撑。