AH70DBD低碳贝氏体钢性能不合格原因分析

柴 垚 娄军魁 蔺学浩 李 伟

(安阳钢铁股份有限公司)

0 前言

随着国内大线能量焊接和无预热焊接技术的突破,钢结构和工程机械对钢材的强度和焊接性能的要求不断加强。低碳贝氏体钢具有高强度、抗疲劳、抗冲击、耐磨、焊接及易加工等优质性能,其焊接性能是常规的高强度低合金钢(HSLA)无法比拟的[1]。

安钢AH70DBD低碳贝氏体钢主要应用于桥梁结构、厂房建筑、工程机械设备等,其中700 MPa 级以上的高强度钢板仅煤机机械的用量就达到了20 万t/年以上。AH70DBD低碳贝氏体钢的生产要求比较苛刻,在生产过程中容易出现批量性能不合格的情况。笔者主要针对AH70DBD低碳贝氏体钢性能不合的影响因素进行了分析,对工艺进行了优化,从而确保了对产品质量的稳定控制。

1 AH70DBD低碳贝氏体钢生产工艺

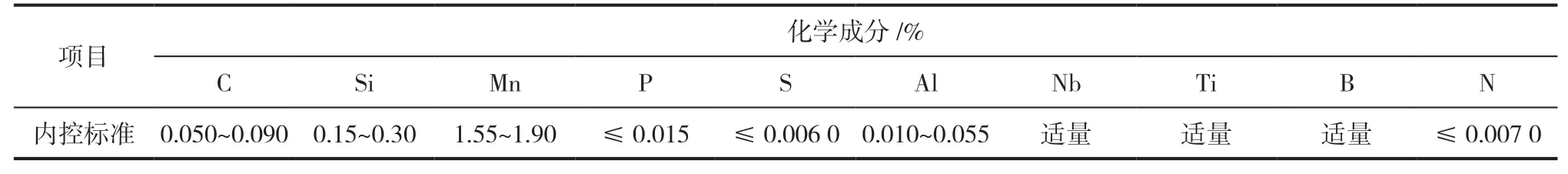

1.1 AH70DBD成分设计

AH70DBD低碳贝氏体钢采用低碳Mn-Nb-Ti-B系成分,其化学成分见表1,其中C含量为0.050 %~0.090 %,Mn含量为1.55 %~1.90 %,微合金元素Nb+Ti+B的含量控制在0.060 %~0.110 %,采用Al脱氧,可以在保证其脱氧能力的同时提高微合金元素的收得率,残余元素Cu+Cr+Ni含量不高于0.25 %,残余Mo含量不高于0.08%。C和Mn对提高钢的屈服强度和抗拉强度的起主要作用,利用微合金元素Nb和Ti与游离的C、N结合形成相对稳定的碳氮化物,通过微合金元素固溶强化和析出强化的作用来细化晶粒,提高钢本身的韧性。通过B元素固溶并扩散到奥氏体晶界,奥氏体的晶界能降低,铁素体形核减少,有效阻止再结晶,提高了钢的淬透性,使钢板容易得到板条贝氏体(或下贝氏体)[2]。

联系人:柴垚,助理工程师,河南.安阳(455004),安阳钢铁股份有限公司技术质量处; 收稿日期:2022-01-20

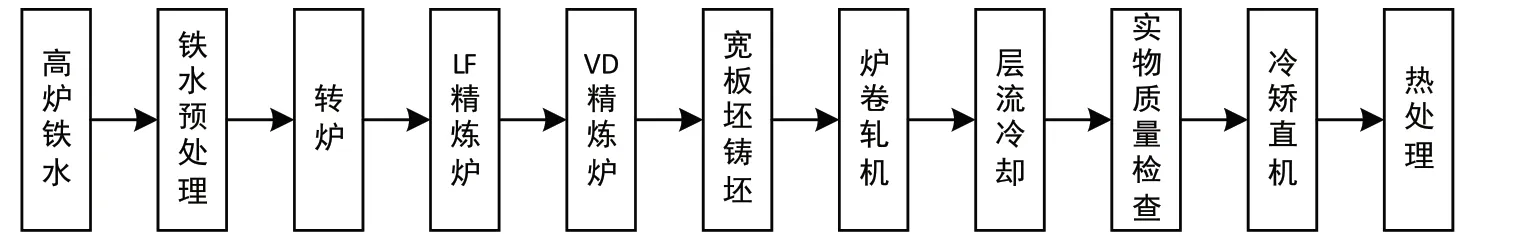

1.2 AH70DBD生产流程

AH70DBD生产工艺流程如图1所示。

表1 AH70DBD低碳贝氏体钢化学成分

1.3 AH70DBD工艺控制

为了保证后期超低硫的生产,采用石灰和镁粉混合喷吹的形式进行铁水预处理,预处理结束后要求钢中S含量≤0.003 0 %,要求扒渣量≥95 %。转炉冶炼要求采用自产废钢,利用副枪和自动炼钢模型精确控制冶炼过程,石灰消耗较常规低合金高5~10 kg/t,以促进脱磷脱硫,出钢时利用下渣检测和滑板挡渣技术,严格控制下渣量,防止回磷。LF精炼过程中的Al含量维持在0.015 %以下,保证钢水脱氧即可,在VD真空精炼结束后采用钢芯铝和铝线进行补铝,软搅拌3 min以上再加入Ti、Nb、B等微合金元素。3 250 mm宽板坯铸机全程保护浇注,采用无碳中包覆盖剂和专用保护渣,防止连铸过程增碳。

2 实验方法

在不合格的拉伸试样未变形区域,用金相切割机对试样进行截取,做化学成分检测和金相组织检测。所取试样的拉伸试样力学性能见表2。试验采用对比方式进行,其中 1#、2#为抗拉强度不合格的钢板试样,3#是力学性能均合格的同规格钢板试样,作为对比试样,对其进行检测分析。

表2 试样的力学性能

对所截取的成分试样和金相试样进行预磨和抛光,利用光电直读光谱仪PDA 7000/ ARL 3460对成分试样进行化学成分检测分析;利用金相显微镜对金相试样进行夹杂物分析和评级,再用配置好的4% 的硝酸酒精对金相试样进行腐蚀,最后利用金相显微镜对试样的显微组织进行观察。

3 实验结果及分析

3.1 化学成分检测

通过光电直读光谱仪进行检测,所得各AH70DBD 钢板试样的化学成分见表3。其中,2#不合格试样与3#合格试样对比,2#不合格试样中的B含量只有0.000 8%,通常B含量在0.001%以上才能发挥其增加钢淬透性的作用。

表3 试样的化学成分检测

3.2 轧制工艺

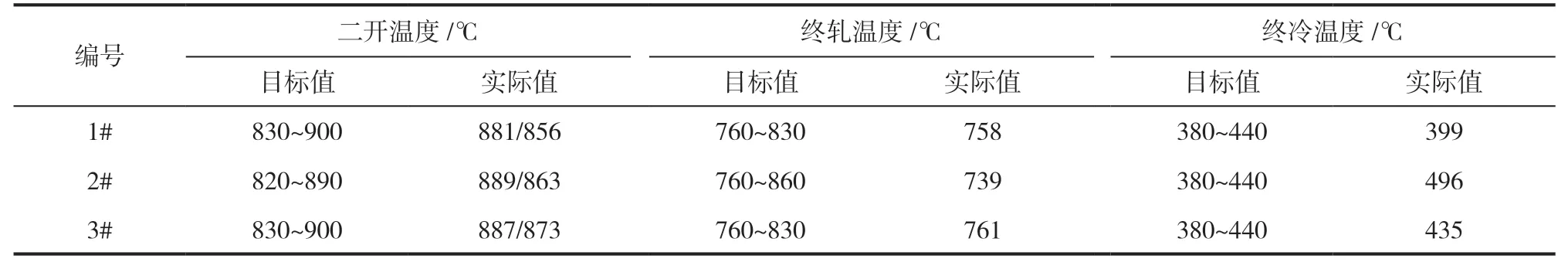

根据经验,同批次轧制计划中出现性能异常情况,对轧制过程的各个工序的工艺参数进行对比分析,特别是主要影响性能的二开温度、终轧温度及终冷温度。具体对比情况见表4。

表4 主要轧制工艺对比

从轧制工艺上看,1#试样,除终轧温度局部低于工艺要求外,其他方面均符合轧制工艺的要求;2#试样,轧制工艺二开温度符合工艺要求,但终轧温度低于工艺的下限,终冷温度明显偏高,冷速不够是导致强度偏低的原因之一。

3.3 金相组织检测

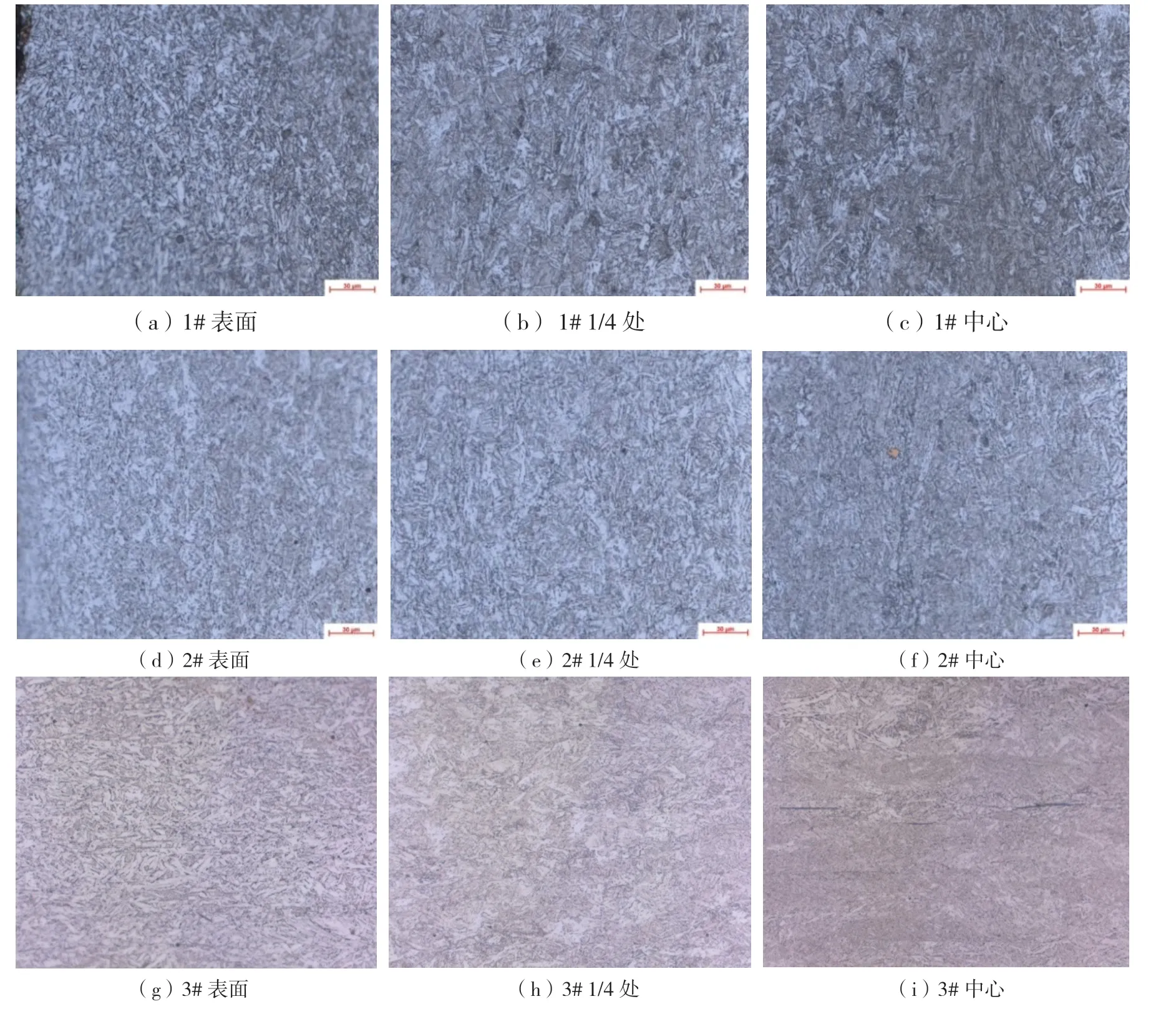

在1#、2#、3#拉伸试样上分别截取垂直于轧制方向的横向金相试样, 经研磨、抛光后,采用配置好的4 % 硝酸酒精溶液对其进行腐蚀,用蔡司Axiovert 200 光学显微镜对金相组织进行观察,对应的金相组织如图2所示。

图2 金相组织照片

从图2可以看出,1#试样除表面有一定的粒状贝氏体组织外,1/4处和中心处都以细小、致密、平行的板条状贝氏体组织为主,其内部板条贝氏体组织比例偏高,因此导致了更高的强度;2#试样的表面、1/4处、中心组织基本上均以粒状贝氏体组织为主,并伴有少量的铁素体和珠光体组织;3#试样的表面、1/4处、中心处的显微组织以一定量的板条贝氏体和粒状贝氏体为主,并存在少量的铁素体。

4 改进措施

为提高AH70DBD力学性能合格率,根据前期试验分析结果,结合目前的生产成本及工艺,采取以下技术措施。

4.1 优化化学成分

AH70DBD为低碳贝氏体钢,要求具有高强度、高韧性和良好的焊接性能,因此需要采用低碳加适当Mn-Nb-Ti-B的成分体系,同时尽量地减少钢中P、S、N、H、O等杂质元素的含量。为了保证其具有良好的焊接性能、改善韧性,应采用较低的C含量;同时加入适当的Mn,不但可以发挥其固溶强化的作用,还可以降低γ-α相变温度,进而细化铁素体晶粒;而添加的Ti、Nb、Al等细化晶粒元素,则可以充分利用其组织细化、固溶强化和析出强化的作用[3];由于B在晶界的偏聚抑制了先共析铁素体的形成,同时,当钢中存在强碳化物形成元素时,

能够抑制Fe2O3(C,B)6的形成,从而促使了硼向晶界进一步偏聚,阻碍铁素体的 形核,从而推迟奥氏体向铁素体的转变,提供一个很宽的范围形成贝氏体。

4.2 保证加热温度、严格控制轧制工艺

为了不使控轧前的原始奥氏体晶粒过于粗大,应选择并保证较低的钢坯加热温度,并利用TiN或Nb(C、N)析出颗粒来抑制奥氏体化时的晶粒长大。在奥氏体再结晶区,利用反复的再结晶,微合金元素的固溶、拖曳作用以及析出钉扎作用来阻遏奥氏体晶粒的长大,从而细化奥氏体晶粒。

为了进一步细化贝氏体组织,还必须采用未再结晶区控制轧制,使细化的奥氏体晶粒进行多道次的应变积累,使其大于65 %的总压下量,以便在奥氏体晶粒内部产生足够多的位错亚结构和变形带。后者既能够促使贝氏体在转变过程中的大量形核转变,又能够抑制贝氏体、铁素体的长大。尽可能地降低轧制过程中的终轧温度,提高轧后的冷却速度,使奥氏体晶粒内部的位错及其亚结构在贝氏体转变过程中能够有效遗传,并阻遏析出颗粒粗化,以便充分发挥析出相和位错亚结构的强化作用,因此应将终轧温度控制在760~830 ℃,在轧后快速冷却条件下,变形奥氏体可以转变成细小的各种形态的贝氏体组织,并可以继承其在未再结晶区变形时产生的大量形变位错,使贝氏体钢的强度得到明显的提高。因此,安钢依托炉卷轧机后面设置的层流冷却装置[4],将终冷温度控制在380~440 ℃,以保证钢板拥有良好的综合性能。

5 结论

(1)AH70DBD低碳贝氏体钢强度偏高性能不合的主要原因是组织中强度高的板条贝氏体含量偏高,但在轧制工艺上要实现组织比例的精确控制难度较大,可以通过适当提高终冷温度来改善。同时,在冬季层流水温较低的季节,可适当优化化学成分,降低锰或铌的合金含量,使钢强度适当降低。

(2)强度偏低的主要原因是组织中存在少量的铁素体和珠光体,表现为明显的冷却能力不足。一是B含量控制偏低,不能充分发挥淬透性造成的;二是终轧温度偏低,使得奥氏体的稳定性和冷却速率降低。因此,要严格将B含量控制在0.001%以上,还要在操作上严格控制终轧温度,从而保证有效的冷却强度。