六流中间包少流浇注流动及温降行为研究

韩 东

(马鞍山钢铁股份有限公司)

0 前言

中间包是连铸工艺过程中的重要环节,除了起到一个容器的作用,还可以完成净化钢液、调节钢液成分及控制钢液温度均匀的功能[1,2],同时在全连铸生产组织上中间包也起到了协调转炉和铸机间的生产节奏的作用[3]。中间包内钢液流动状态及速度分布对钢液成分和温度的均匀性、夹杂物的上浮与排除有着重要的影响[4]。对于多流连铸中间包,理想的情况是从各流出口分配到各结晶器内的钢水具有相同的温度和流动状态,这就要重点考虑各流钢液流动特性以及温度的均匀性[5,6]。在实际生产过程中,为了提高连铸机的连浇炉数,提高产能,需要进行中间包的换包操作[7]。影响换包操作的因素很多,包括钢水温度的合理性、换包时机的精准性以及时间的可控性等等,其中生产节奏是中间包换包首先需要考虑的重要因素。同时,应该注意拉速的调节,拉速降幅不宜太大,避免结晶器内钢水温度下降过快,增加拉坯阻力和漏钢风险[7-9]。为了协调中间包液位和拉速之间的平衡机制,对于多流中间包来说,经常需要关闭一定数量的水口,即进行少流浇注[10-12]。另外,由于种种原因导致在连铸过程中发生漏钢事故[13,14],也需要关闭一定数量的水口进行非

联系人:韩东,助理工程师,安徽.马鞍山(243000),马鞍山钢铁股份有限公司技术中心; 收稿日期:2022-02-11正常停浇。这种关闭部分水口浇注的方式对中间包内钢液的流动状态影响较大,进而影响钢液温度的均匀性。对于多流中间包来说,影响更大,不仅要考虑整个中间包内钢液的流动和温降情况,还要充分考虑各流之间的流动及温降行为。目前,关于多流中间包少流浇注的文献报道较少,关闭不同水口对多流中间包内钢液流动、温度及影响规律尚不清楚,因此需要对该工艺情况进行深入研究,进而指导实际生产,这对保障连铸坯质量、稳定连铸生产和中间包的有效利用有着重要意义。

笔者以某钢厂六流连铸中间包为基础,通过数值模拟的方法研究关闭不同水口对中间包内钢液流动状态和温度分布的影响规律,为准确把握在实际生产中进行少流浇注情况时关闭水口选择,确保连铸稳定进行提供参考。

1 数学模型建立

根据某厂六流小方坯“T”型对称中间包结构建立几何模型,几何模型尺寸如图1所示。由于六流中间包结构对称,因此只需建立一半的模型即可对其进行模拟,如图2所示(图中数字1、2、3代表三个位置不同的出水口)。模型中具体参数:中间包钢液深度为385 mm,长水口插入深度为10 mm,中间包入水口直径为50 mm,中间包出水口直径为30 mm。

图1 中间包几何模型尺寸

图2 模型的网格划分

1.1 边界条件和控制方程

中间包内钢液的流动状态视为湍流流动,采用FLUENT的k-ε湍流模型来模拟,利用连续性方程、动量方程及k-ε双方程,建立六流中间包三维流动数学模型,进行流场和温度场计算[15-16]。模拟计算的边界条件如下:出口边界为出口给出压力边界条件,相对静压力为0(参考压力为1 atm);中间包自由界面上所有变量梯度为零;固体壁面边界条件采用无滑移边界条件;入口边界上,给出液相法向速度的大小。按拉坯速度为2 m/min,铸坯断面为150 mm×150 mm,根据体积流量进行换算:

式中,Ain——入口的截面积,m2;QV——入口液相的体积流量,m3/min。

入口的k、ε通过混合长度模型来进行计算[11],关系式:

式中,Uin——入口的平均速度,m/min;i——湍动能强度,m2·s-2;D——混合长度,m。

1.2 物性参数

数值模拟物理性质参数见表1。

表1 数值模拟参数设置

1.3 数值模拟方案

由于该中间包为中心对称结构,所以两边浇注区是完全对称的。浇铸的时候,钢水从注流区通过挡墙导流孔进入浇注区,如果一侧关闭一个或者两个水口,对于另一侧没有影响,对于模拟结果无影响。因此,制定方案时可以减少对称性的重复,进行数学模拟时只对模型一半进行模拟即可,实验方案见表2。

表2 数值模拟方案

2 模拟结果与分析

2.1 关闭一个水口中间包速度场和温度场结果分析

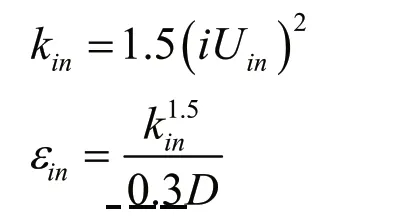

关闭一个水口时中间包速度场分布如图3所示。

图3 速度场分布

从图3可以看出,方案1为关闭3号水口,3号水口为最靠近注流区的水口,在浇注区左侧形成的回旋区较另两组变大,且位置较低,使钢液通过导流孔后经过回旋区逐渐流向1号水口和2号水口,从而延长了钢液在中间包中的流动路径,有利于增加钢液的停留时间以及包内钢液的均匀性和各流的一致性,对夹杂物的去除有利。方案3为关闭1号水口,在中间包远端上部形成回旋区且位置较高,不易产生死区。

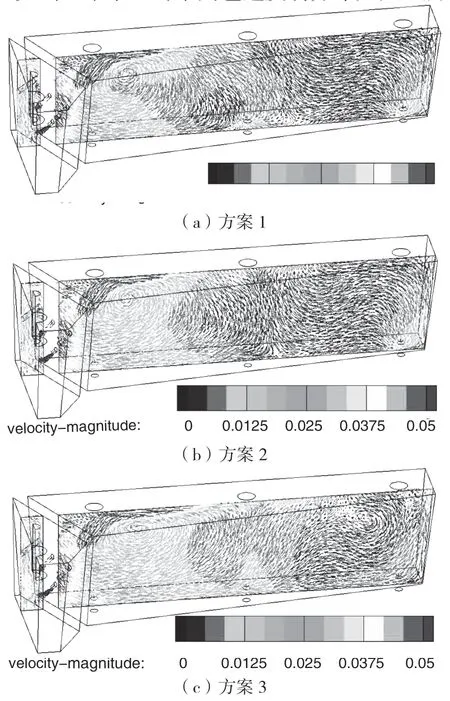

方案1、方案2、方案3的温度场分布情况如图4所示,方案1、方案2、方案3的具体温度对比情况见表3。

图4 温度场分布

表3 方案1、方案2、方案3的温度对比

从图3和表2可以看出,方案1的各流温差处于中间水平,为1.91 K,但包内温差最小为16.5 K,整体温度较均匀。方案3的各流温差最小为0.97 K,各流温度一致性较好。方案1、方案2、方案3包内温差和两流之间的温差对比如图5、图6所示。

从图5和图6可以看出,三种方案各水口温度差为方案2>方案1>方案3,中间包内温度差为方案2>方案3>方案1。

2.2 关闭两个水口中间包速度场和温度场结果分析

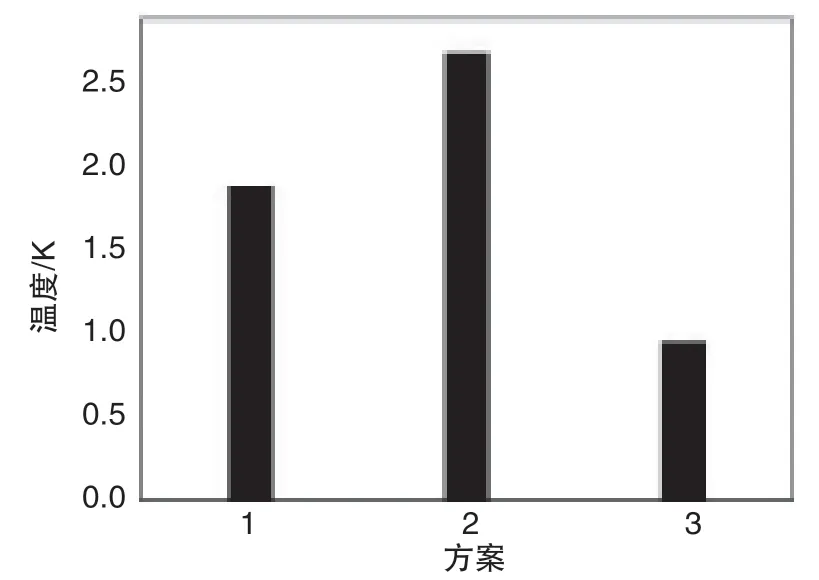

关闭两个水口时中间包速度场分布如图6所 示。

图5 方案1、方案2、方案3包内温差对比

图6 方案1、方案2、方案3两流间温差对比

图7 关闭两个水口中间包的速度场分布

从图7可以看出,方案5和方案6在中间包1号水口上部区域都形成了回旋区,但位置不高,易在角部形成死区;方案4为只开最靠近外侧的1号水口,延长了钢液在中间包中的流动路径,增加了钢液的停留时间,有利于提高钢液的均匀性,对夹杂物的去除有利。

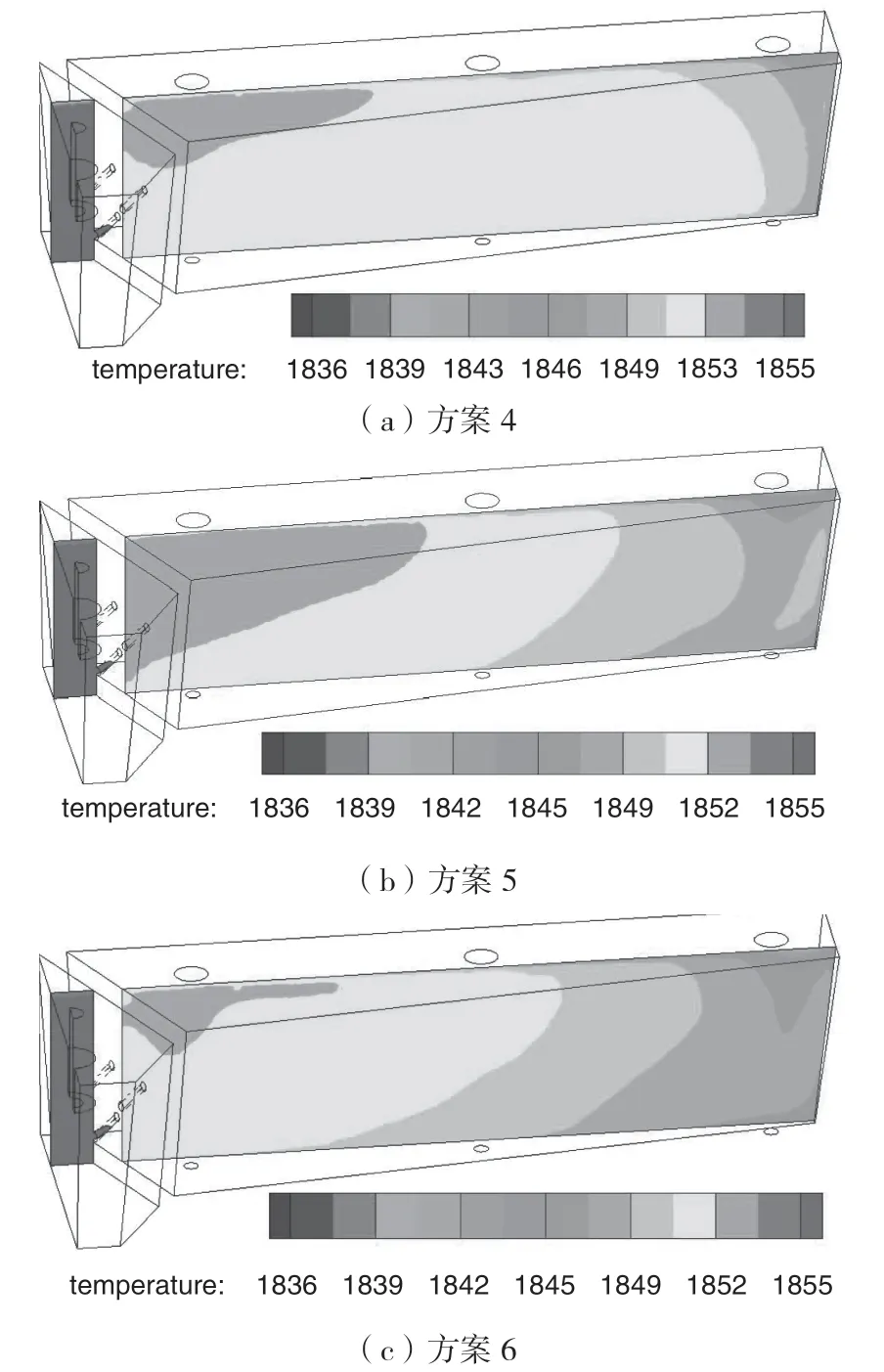

方案4、方案5、方案6的温度场分布情况如图8所示,方案4、方案5、方案6 的具体温度对比情况见表4。

图8 方案4、方案5、方案6的温度场分布

表4 方案4、5、6温度对比

从图8和表4可以看出,三个方案在水口 处的温降都在5.5 K左右,相差不大,方案4中间包内温差最小为16.62 K,整体温度较均匀,三种方案包内最低温度都位于中间包上表面角部位置,但是方案4中间包内钢液最低温度的体积最小;方案5的各流温差最小为5.46 K,但中间包内整体温差最大为20.58 K,均匀性较差。

方案4、方案5和方案6包内温差和水口处温降对比分别如图9、图10所示。

图9 方案4、方案5、方案6包内温差对比

图10 方案4、5、6包内温差和水口处温降对比

从图9和图10可以看出,三种方案各水口温度差为方案4>方案6>方案5,中间包内温度差为5>方案6>方案4。

3 结论

多流中间包为了调配生产节奏需要关闭一个或者两个水口进行少流浇注,关闭不同水口对中间包内流场和温度场影响差别较大,需要对水口进行选择性关闭。通过数值模拟的方法研究某钢厂六流小方坯“T”型连铸中间包关闭一个水口和关闭两个水口浇注时对钢液流场和温度场的影响。

(1)在只关闭一个水口浇注时,关闭3号水口有利于增加钢液的停留时间,使钢液混合更加充分,有利于夹杂物上浮。关闭3号水口各流温差处于中间水平,为1.91 K,但包内温差最小为16.5 K,比关闭1号水口包内温差低5.7%,比关闭2号水口包内温差低11.8%,整体温度更加均匀。

(2)在关闭两个水口浇注时,关闭3号和2号水口可以延长了钢液在中间包中的流动路径,增加了钢液的停留时间,有利于钢液的均匀。方案4、5、6各流温差都在5.5 K左右,但是方案4,即关闭3号和2号水口浇注时,中间包内温差最小为16.62 K,整体温度较均匀。