赤泥提铁研究

经文波 梁 涛

(百色学院材料科学与工程学院)

0 前言

赤泥[1]是氧化铝生产工艺中产生的废渣,含铁10%~40%,每生产1 t氧化铝产生0.8~2 t赤泥,目前我国年产赤泥10 000 万t以上,大部分堆存处理,浪费大量铁金属资源和土地资源,影响环境。

加强固废资源高效回收利用是冶金工业的发展方向之一。赤泥中的铁一般采用还原法提取生成还原铁粉,因质地纯净、成分稳定,成为一种代替废钢、冶炼优质钢和特殊钢的理想炉料[2]。

针对赤泥提铁技术国内外学者已进行了大量研究[3-9]。高建阳和陈玉海等学者使用煤基直接还原烧成一渣铁磁选分离一母液溶出的方法处理拜尔法赤泥,最佳焙烧温度为1 200 ℃,焙烧时间2 h,磁场强度以2 000 A/m为宜,产品的金属化率为92.9%,含铁品位为93.7%,铁回收率为94.42%[10]。李国兴和王化军等人针对赤泥使用了拜耳法进行了直接还原一磁选的试验,当直接还原的温度为1 200 ℃时,还原时间为2.5 h,CCO用量为15%,实验煤用量为30%,NCC用量为3%的实验条件下得到了含铁品位为91.34%、铁回收率为88.36%的粉末铁[11]。中国铝业山东有限公司第二氧化铝厂拜耳法溶出后的赤泥在实验室配加等量的高活性碳、低灰分含量的煤,进行还原焙烧再磁选分离,所得产品的金属化率为92.9%,含铁品位为93.7%,铁回收率达到94.42%[12]。李佩鸿及黎光旺等学者做了个实验,用平果赤泥直接还原焙烧磁选,实验配入还原剂的量为18%,焙烧时间为120 min,焙烧温度为1 000 ℃,产品海绵铁含铁84.17%,铁回收率86.96%[13]。崔石岩等添加30%的SG为还原剂,在还原温度 1200 ℃、还原时间60 min、磨矿细度为-74 μm占62%的条件下进行高炉灰与赤泥共还原—磁选回收铁试验,最终获得铁品位92.05%、铁回收率为92.14%的直接还原铁[14]。徐文珍等以氢气和碳粉作还原剂,采用分段还原—磁选法对赤泥进行两次还原,一次还原后的产物再配碳二次还原,在温度1 000 ℃、焙烧时间120 min、碳粉和赤泥质量比为1:5的条件下,磁选后的还原铁粉品位为93.19%,回收率为79.53%[15]。

本研究目的是在以前研究基础[16-17]上,采用直接还原方法从赤泥中提取铁粉,以便于进一步提高低品位赤泥固废资源利用率。

1 赤泥直接还原提铁实验流程

将赤泥固废、还原煤先配料、混匀,然后破碎磨细筛分造球,粒度8~12 mm。

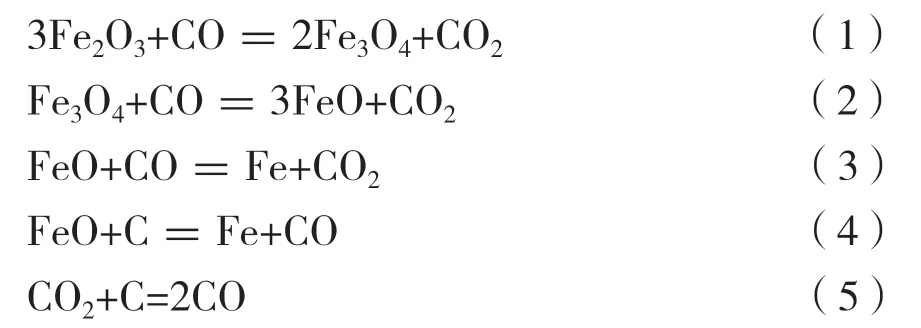

生球团经筛分烘干后,进入高温炉内一次直接还原,还原温度1 000~1 150 ℃,还原时间为30~50 min。生球团在还原炉内受热,主要进行铁氧化物的逐级还原、氧化亚铁直接还原放热反应、CO2与C的溶损吸热反应,反应式:

出炉后的DRI球团经过一段磨矿磁选处理,其中:磨矿时间固定为30 min,通过细磨实现铁与脉石的单体解离,再通过磁选烘干的方法回收得到还原铁粉。

2 实验

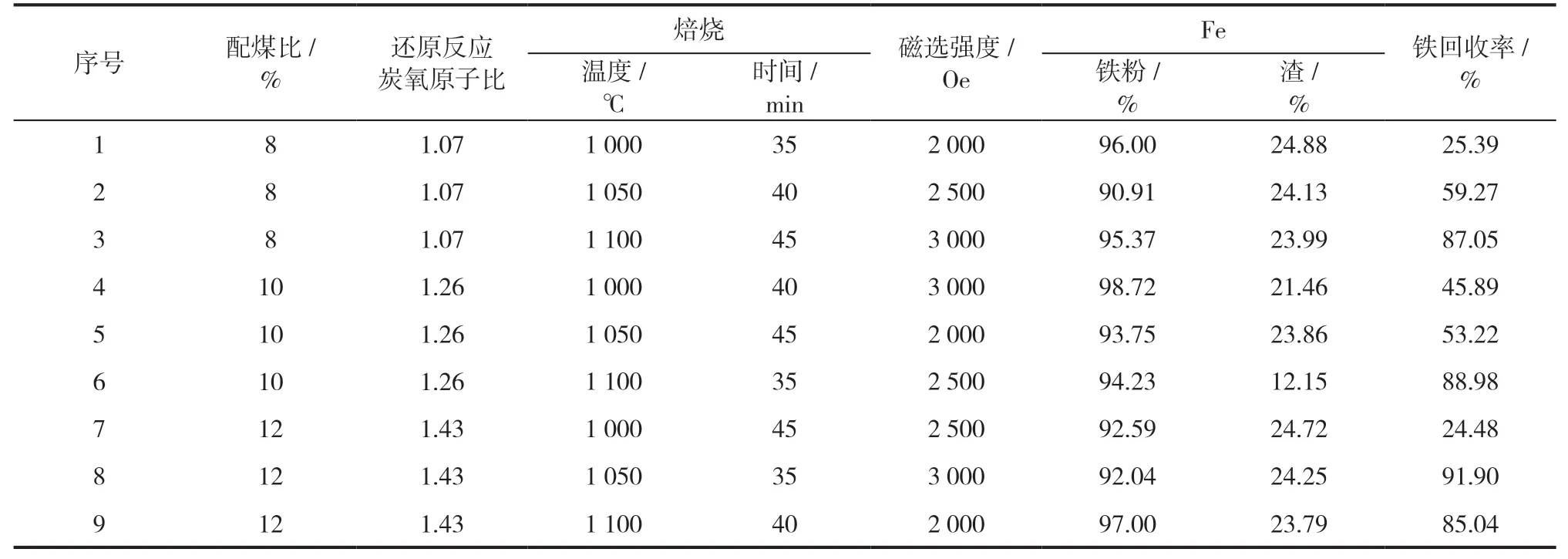

原燃料成分见表1,对影响因素配煤比、焙烧温度、焙烧时间和磁选强度按照四因素三水平设计(见表2)正交实验L9(34),实验数据统计见表3。

表1 原燃料数据

表2 因素水平设计

表3 实验数据统计

3 分析

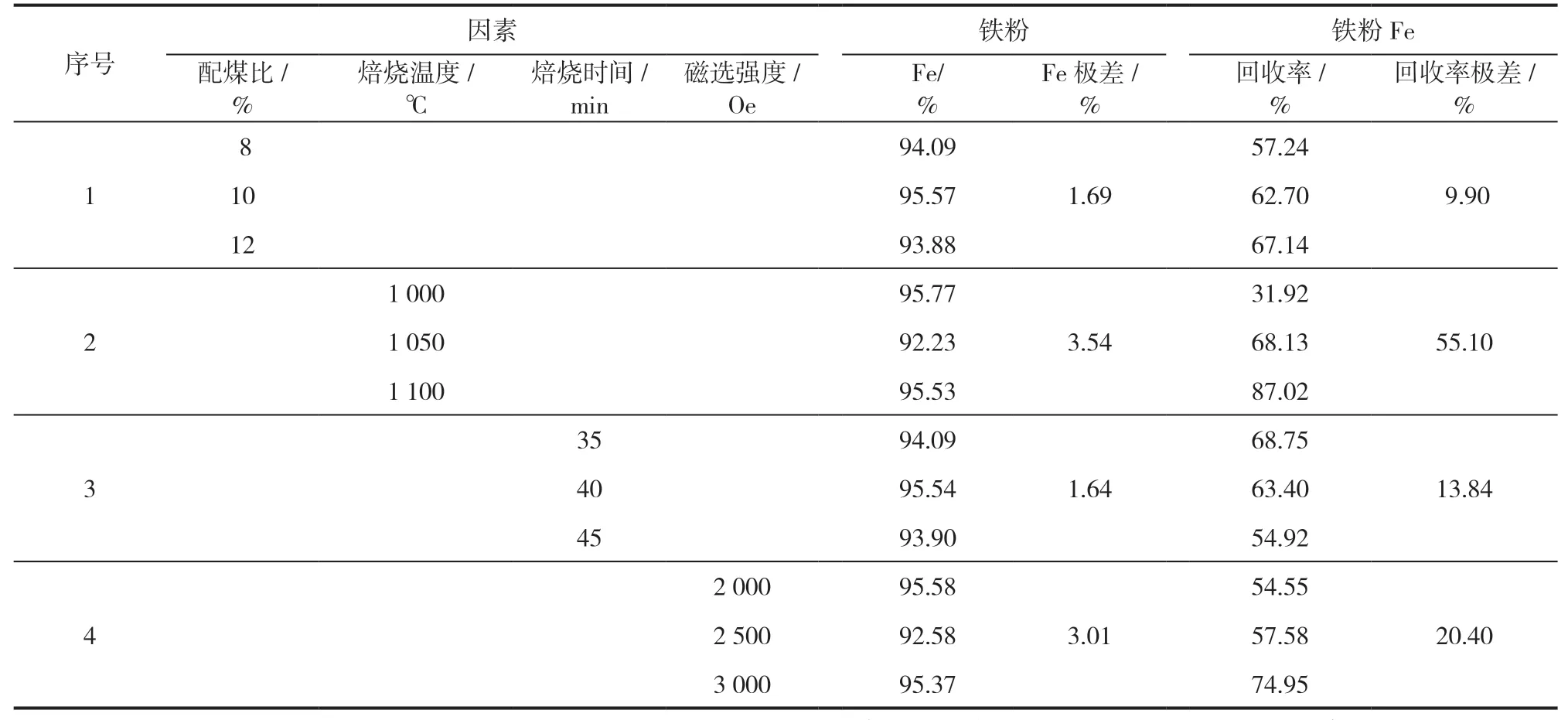

对表3中的数据进行处理,因素影响统计见表4。

3.1 配煤比

配煤比增加,还原提铁后平均铁粉铁品位在93.88%~95.77%之间波动,极差为1.69%,最高铁品位为95.77%;全铁回收率增加,极差为9.90%,最高铁回收率为67.14%;以配煤比12% 的效果较好。

表4 因素影响统计

3.2 焙烧温度

焙烧温度增加,还原提铁后平均铁粉铁品位在92.23%~95.77%之间波动,极差为3.54%,最高铁品位为95.77%;全铁回收率增加,极差为55.10%,最高铁回收为率87.02%;焙烧温度增加,铁还原反应改善,以焙烧温度1 100 ℃效果较好。

3.3 焙烧时间

焙烧时间增加,还原提铁后平均铁粉铁品位在93.90%~95.54%之间波动,极差为1.64%,最高铁品位95.54%;全铁回收率降低,极差13.84%,最高铁回收率68.75%。焙烧时间过长,炭消耗后,铁被氧化,磁选后铁回收率降低,综合考虑以焙烧时间35 min效果较好。

3.4 磁选强度

磁选强度增加,还原提铁后平均铁粉铁品位在92.58%~95.58%之间波动,极差为3.01%,最高铁品位为95.58%;全铁回收率增加,极差为20.40%,最高全铁回收率为74.95%。磁选强度增加,有利于铁回收率增加,以磁选强度3 000 Oe效果较好。

根据极差数据可知影响因素由强至弱顺序为:铁粉品位,焙烧温度→磁选强度→配煤比→焙烧时间;

铁回收率,焙烧温度→磁选强度→焙烧时间→配煤比;综合评价,以赤泥配煤12%、焙烧温度1 100 ℃、焙烧时间35 min、磁场强度3 000 Oe提铁效果较好。

4 优化实验

根据实验分析数据,以赤泥配煤12%→10%→8%、焙烧温度1 100 ℃→1 150 ℃、焙烧时间35 min→30 min、磁场强度3 000 Oe进一步优化实验,优化实验数据见表5。

表5 优化实验数据

从表5可以看出,以赤泥配煤12%、焙烧温度1 150 ℃、焙烧时间30 min、磁场强度3 000 Oe效果最好,铁粉品位为96.34%,铁回收率为96.46%。

5 结论

(1)本研究采用直接还原方法从赤泥中提取铁粉,以便于进一步提高低品位赤泥固废资源的利用率。

(2)对配煤比、焙烧温度、焙烧时间和磁选强度按照四因素三水平设计正交实验L9(34),实验发现配煤比、焙烧温度、焙烧时间、磁选强度都会影响铁粉品位、铁回收率; 影响因素由强至弱顺序为:焙烧温度→磁选强度→焙烧时间→配煤比;以赤泥配煤12%、焙烧温度1 100 ℃、焙烧时间35 min、磁场强度3 000 Oe提铁效果较好。

(3)进一步优化实验得出以赤泥配煤12%、焙烧温度1 150 ℃、焙烧时间30 min、磁场强度3 000 Oe效果最好,铁粉品位为96.34%,铁回收率为96.46%。