多腔铝型材挤压模的金属流动特性分析与模拟

黄雪梅,林雅芳,罗艺茹,邓汝荣

(广州科技职业技术大学自动化工程学院,广东 广州 510550)

0 引 言

铝型材挤压的成型性是挤压过程中最关键的要素之一。同批次或不同批次型材的挤压起始料头长度、料尾形状和尺寸的精确控制以及一致性是保证产品质量的根本要求。而型材挤出的形状和尺寸精度,关键取决于挤压模具。

由于铝型材产品得到了广泛的应用,其品种和规格越来越多,型材断面的形状也越来越复杂。依据它们的结构特点可分为空心型材和实心型材(非空心型材)两大类型,这两类型材分别采用分流模和平面模进行生产。分流模一般由上模和下模组成,型材的空心部分通常由上模的模芯产生,而模芯由分流桥支撑;平面模一般由一个模子和一个模垫组成,实践中为优化流动条件,模孔进料端往往设置前置焊合室、沉孔或导流孔[1]。在实际中,分流模是用得最广泛的模具结构,它也可以用于非空心型材的挤压,是最常见的一种挤压模具。

由于结构的不同及其特殊性,平面模和分流模中的金属流动是不同的。在平面模中,从模具进料端到出口是一个连续转变过程。在分流模中,金属流动被分流桥所阻碍,分成几股金属流,在焊合室内横向流动填充,再重新焊合成连续的形状[2]。从金属连续转变来说,分流模与平面模是相似的,即通过模具出口端没受到阻拦,并且最终通过工作带成型。不同的是,金属在分流模中的流动,是由多个进料孔进入焊合室汇合后,再通过工作带填充到型材的各个部位,而在平面模中则由1个导流孔直接通过工作带填充到型材的各个部位。因此,金属的填充度取决于金属体积流动速率或单个模孔的通过量。而流动速率决定了模孔尺寸,但金属的流动速率又受到金属流动的几何性质,如焊合室体积、模道宽度、工作带,特别是工作带长度和角度等的影响。因此,对复杂铝型材挤压过程中金属流动特性的分析研究和模拟,对模具设计具有重要的指导意义,也引起了广大专家学者、工程技术人员的极大关注。

本文通过实际产品案例,借助商用Altair Hyper Xtrude软件,对具有多空腔的型材挤压过程中的金属流动特性进行分析,总结模具结构对金属流动的影响因素,为模具设计中如何有效调整金属流速提供可靠的依据,提高模具的成型成功率。

1 金属流动特征分析的方法

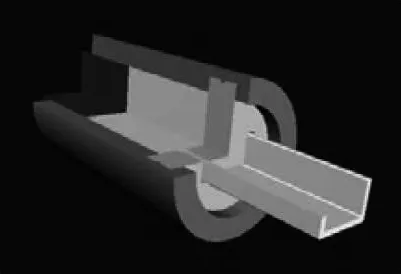

目前普通的铝型材挤压常用的分流模和平面模如图1所示。

(a) 非空心型材的平面模挤压

(b) 空心型材的分流模挤压

(c) 非空心型材分流模挤压

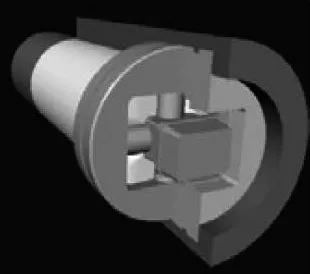

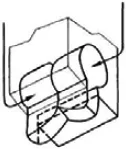

对于挤压高精度的多腔空心型材,金属在模具内部某些区域会发生横向流动,如图2所示,模芯可能会产生偏移,以致出现壁厚偏差。偏置的模芯也可能会导致流量不平衡,使得出料不规则。设计模具时,这些因素都必须考虑。目前的模具设计仍主要依赖于模具设计与制造者的专业知识和经验,且费时费力。模具设计时通过计算机模拟,并结合经验进行修改,可以大幅提高模具试模的成功率。

(a) 金属进入分流孔

(b) 金属进入焊合室

(c) 金属填充模芯间的间隙

(d) 金属最后成型

关于挤压过程中金属流动特征的分析,早期的研究使用的是模型系统,即用模型材料代替铝合金。目前更多的是使用铝棒,通过插入不同合金针、棒或盘,剖切和腐蚀取自盛锭筒和(或)挤压部分的样品来分析流态。这种方法,对于研究当铝棒表面和金属死区周围半稳态层的金属流入型材断面时,表面的形成和出现成型缺陷更为有效,当然,这一方法也可用于研究模具对金属流态的影响。对于平面模,通常考虑的是前置焊合室或导流腔对材料流动的影响。而对于分流模,研究的是金属通过分流孔和在焊合室重新汇合的金属流动状态。随着计算机模拟技术的提高,基于有限元方法,可进行模拟流态分析。但是这种方法对样品类型(材料性质、热学特性、摩擦条件)有一定的要求。大量研究表明,输入实际流动实验数据,输出的模型实验模拟结果会更准确[3]。

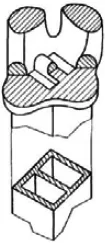

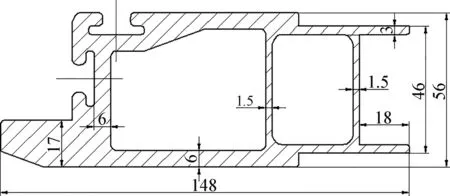

以如图3所示的型材作为挤压金属流动分析的对象。该型材具有壁厚悬殊大、两个空腔,和悬臂等复杂型材的典型特征,断面积为2 445.8 mm2,型材外接圆半径为156 mm。模具设计具有一定的难度,特别是金属流量平衡、流速的调整控制和模具强度保证等。

图3 多空腔型材示意图

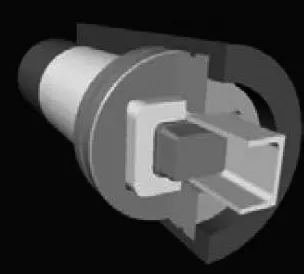

为了在保持断面尺寸稳定的情况下,研究挤压时模具内部结构对流动参数的影响,设计了3种模具进行实验,模具编号分别为D、 F、 G。D模具为常规设计模具,F模具与D模具进料孔尺寸和模孔布局相同,但设置了阶梯式的二级焊合室。G模具的模孔稍做修改,下模也是平面的。图4列出了不同形状的金属流动状态的CAD模型。

(a) 模具D(分流孔进入模板有沉桥)

(b) 模具F(分流孔进入模板无沉桥)

(c) 模具G(分流孔较大且进入模板无沉桥)

2 金属流动模拟

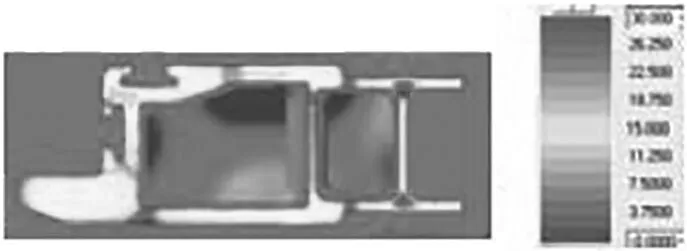

采用有限元方法对材料流动进行数值分析。模拟软件为商用软件Altair HyperXtrude。使用“虚拟挤压实验室模块”模拟挤压过程。在温度和应变速率相当的条件下进行压缩实验来确定铝合金变形过程的基本规律。实验模具设计的CAD几何数据可作为三维有限元模型的原始数据,挤压过程中,整个金属流动过程都必须建模,包括横截面直径为205 mm,长150 mm的铝棒,模具内部的金属及其成份等。挤出的型材仅用于与工作带有关的型材长度的建模。材料和工具表面为粘着摩擦条件。

盛锭筒和挤压模都为刚性体。计算铝棒、盛锭筒、挤压模之间的热传递;假定盛锭筒外表面上温度不变,并采用热导系数为5 000 W·m-2·K-1、模具温度也不变的热边界条件。同时设定挤压杆和铝棒的接触面温度不变条件下的流入速度。

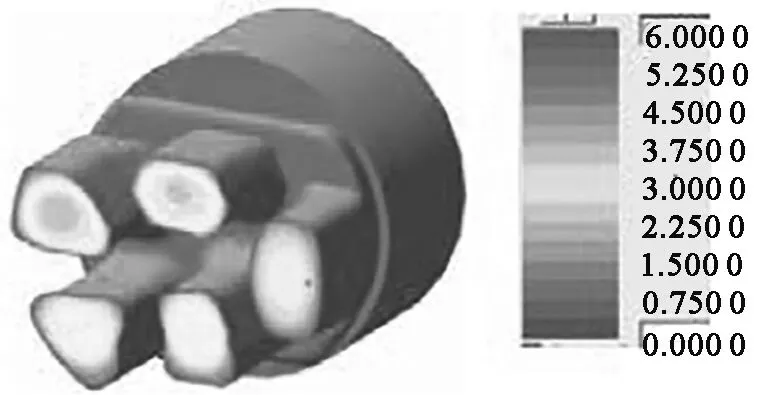

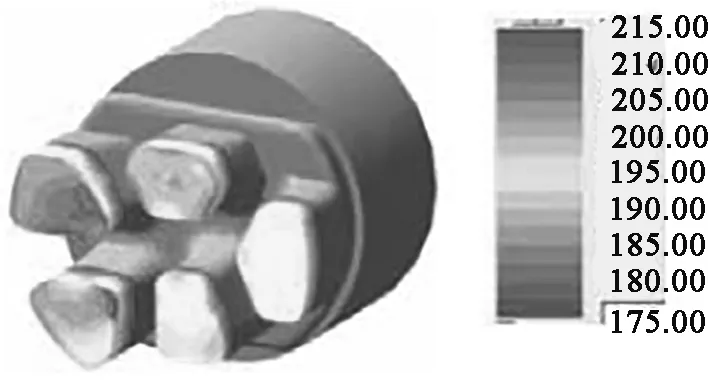

现设定模具温度为450℃,流入速度1 mm·s-1,在这样的条件下对图3所示型材采用的3种不同模具的金属流动方式进行研究。模具分别编号为D、 F、 G,模拟采用的材料是6063合金。3种不同设计的模具模拟结果分别见图5~7, 3个图分别描述了模孔处速度、压力分布及模具出口的溢出速度。

值得注意的是,尽管挤压模具相关的几何尺寸变化较大,在计算模孔和出口速度时有一个分流孔处的计算压力在模具F中出现最大值,达到190 MPa,而模具D与G在同样部位处的压力为160 MPa,因此可以推测这种模具挤压时的挤压力最大。但每个模具模孔各处的压力差异却几乎相同,3种模具(或模芯)上负载的不均匀性是可比的,这样根据计算得到的出口流速可以预测,3种模具所挤压型材的形状十分相似,出料也不会弯曲。

(a) 模具D

(a) 模具D

3 实验验证

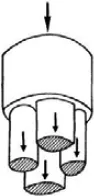

从模拟可知,不同的模具设计会产生不同的流动特征。为验证计算机模拟的结果,可进行实际挤压实验。在最大挤压力为25 MN的挤压机上进行挤压,铝棒横截面直径为203 mm。为了形成明显的流态,挤压铝棒由经过均匀化退火与未经处理的6063合金棒组成。通过连续挤压这种铝棒形成连续的过渡形貌,可表征相对速度和模具里的金属流态。图8为板材连续挤压的金属流动横向焊缝组成的模型[4]。

图8 板材连续挤压的金属流动横向焊缝组成模型

通过腐蚀挤压型材横断面可以看到挤压型材由一种合金组织进入到另一种合金组织的转变。通过挤压循环,在接近中间的位置发生转变,此时的金属流态可认为是稳定流态的挤压过程。为确定转变的位置,从长料的停车痕处取样,以保护样品的起点位置。在烧碱和硝酸溶液中腐蚀样品,再观察流态。由于不同合金腐蚀程度不同,横断面上铝棒的转变很清晰地显示出来。一旦确定了转变的大致位置,对合成样品锯切取样。采用同样的方法腐蚀样品。为了定量确定流态,对腐蚀后的断面拍照记录。这些数码照片可用于对比横断面上不同的合金区域。用3D画图软件描绘出形貌的轨迹,如图9所示。

(a) 型材的断面照片

轮廓区域通过图片处理软件的像素计算来定量。横断面上局部材料的占比与区域分流孔面积成函数关系,区域型材面积越大,则对应的分流孔面积越大[5],但在模具设计中,应尽可能使各区域的型材面积与该区域对应的分流孔面积之比相等或接近[6-7]。而且不同流速下型材的局部材料轨迹也可以描绘出来。经过以上步骤,可以比较3种模具的内部结构对流动行为的影响。

4 结果与讨论

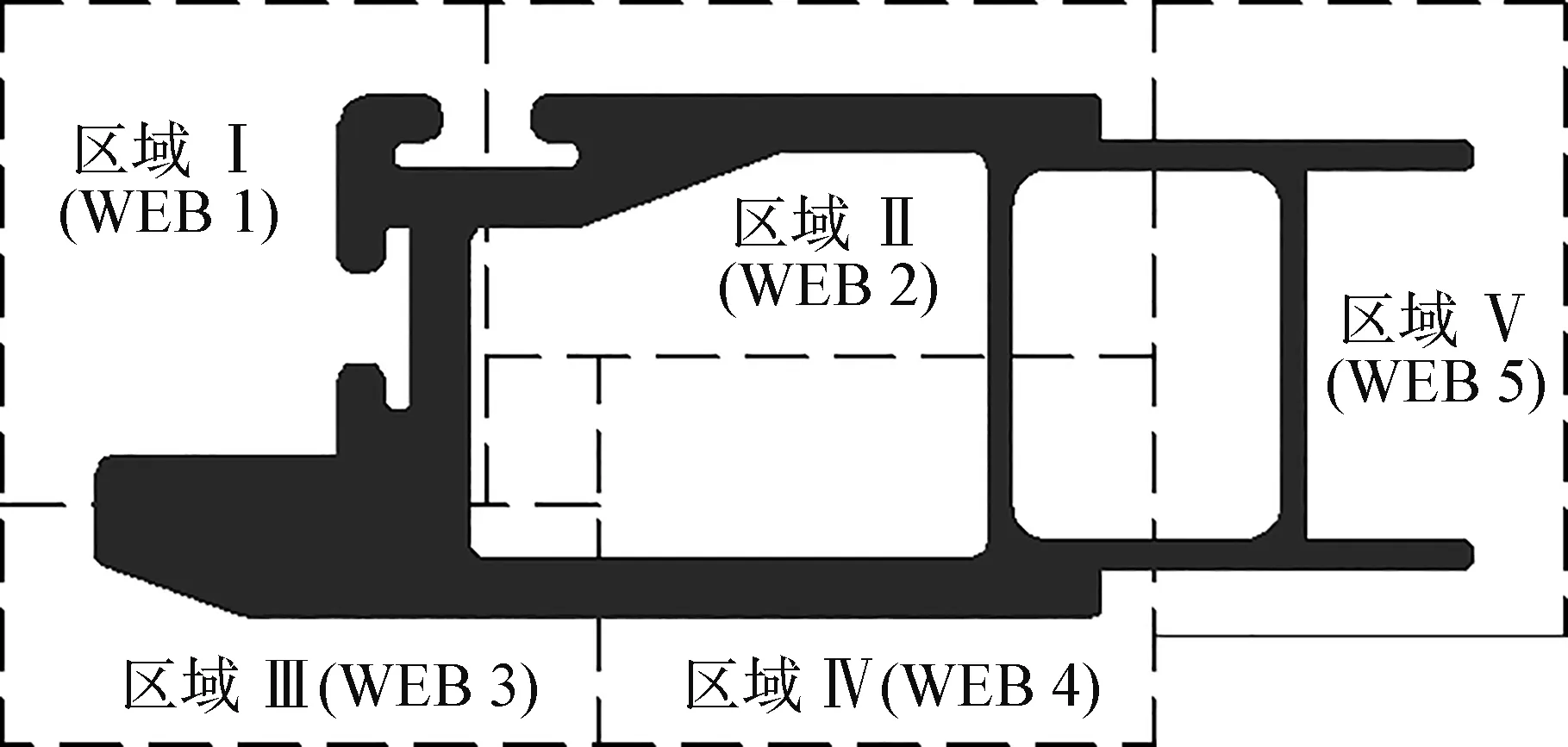

3种模具挤压3个行程。每个行程由一支初始棒和不同工艺下的数个合成棒组成。为了清楚地表述结果,实验型材分成数个区域,并用数字标识。这些数字与模具的进料孔对应,而区域的边界与焊缝大致吻合。图10为型材分区图。

图10 型材区域的划分与区别

图11为3种模具的挤压料头。料头通常是金属流动的第一次近似值。料头显示各区域的流速差异。流动畅通和(或)区摩擦力小的区域有利于材料流动,从而流量较大。因此这些区域模具出料也快。内部压力引起的流动速度变化使料头发生扭曲变形。当料头来自瞬时工艺条件下未填充的模具时,则无法体现正常模具的金属流动特征。

另外,当挤压3根铝棒后得到一个平衡、稳定的状态条件,流动条件才被认为是稳定的[8]。3种型材都以厚壁处(图10中Ⅰ区和Ⅲ区)为中心弯曲。据此推断,Ⅴ区的进料比其他区域超前,而其他区域特别是Ⅰ区和Ⅲ区的进料滞后,以致挤压型材出现扭拧。排除模具结构不足的情况,整个横断面连续挤出。因此,某点上的材料质点以单一的速度流出模具。

(a) 模具D

型材的形状和尺寸取决于压力通道的几何结构和铝流经模具和流出模具时的流动形式[9]。对于这3种模具,沿长料所选位置处所取样品的关键尺寸可以测量。测量的尺寸包括壁厚、内腔尺寸和悬臂开口尺寸。结果发现:与模具结构和长料位置有关的型材形状和尺寸没有明显的差异。任何一个尺寸变化都不超过0.05 mm。

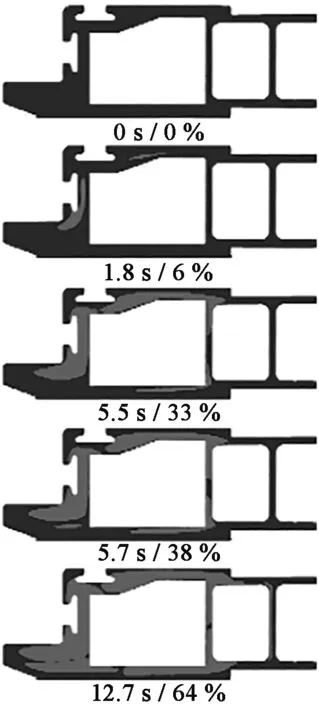

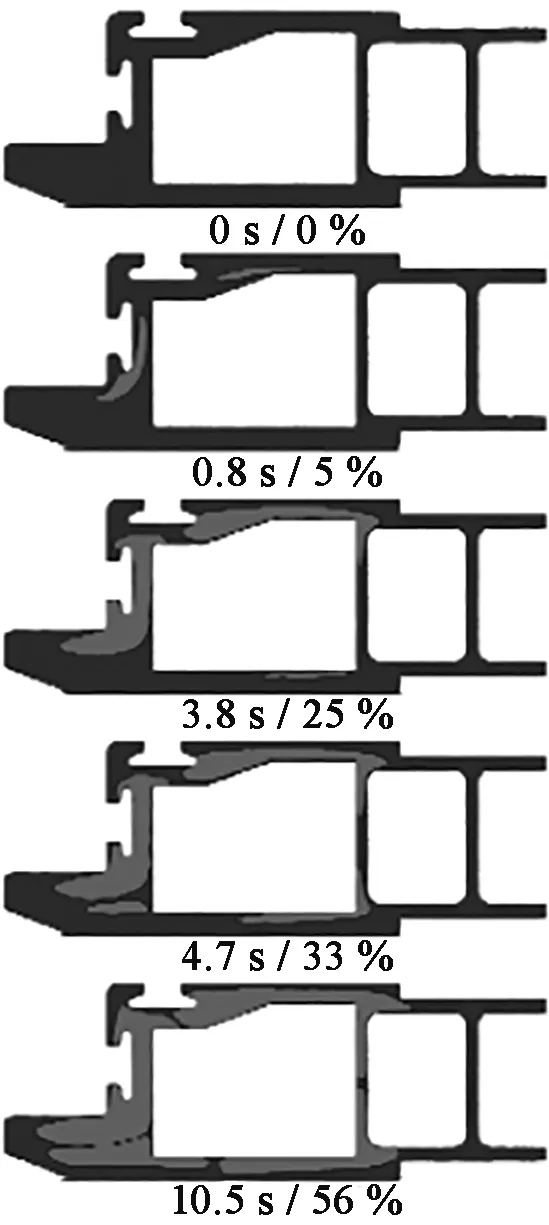

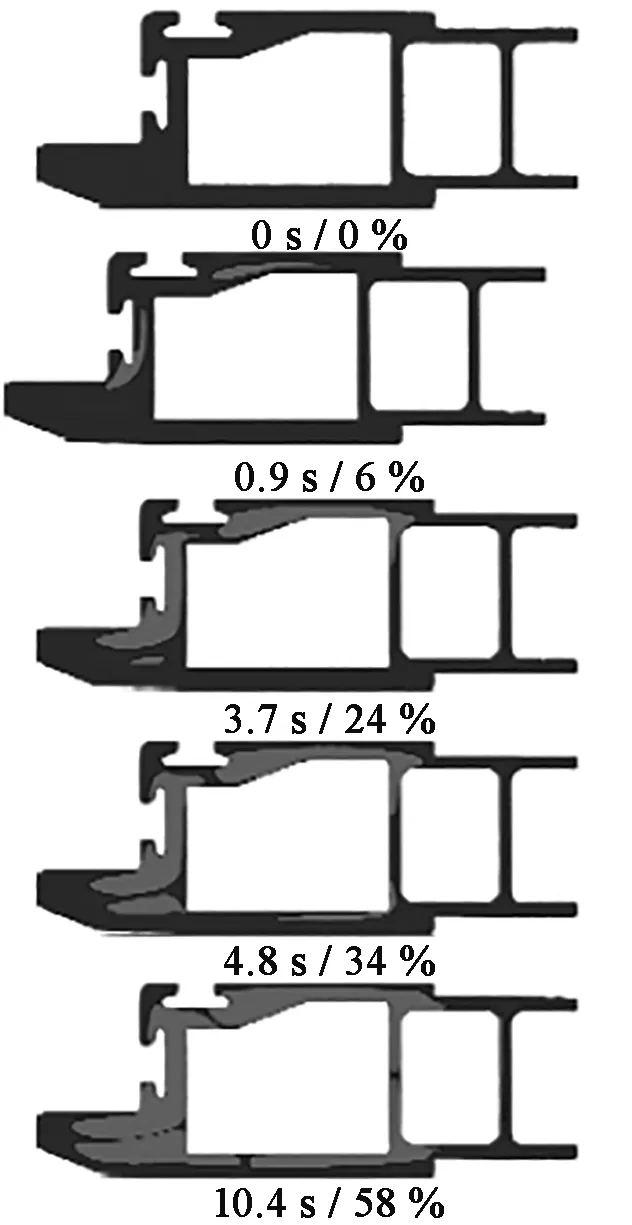

如上所述,材料经过模孔流入横断面的不同区域,模孔面积和模具结构将影响流动的特性,以及局部材料通过量的变化[10]。因此,并不是所有的区域同时填充。这可从腐蚀不同位置横断面的转变区看出,如图12所示。

(a) 模具D

(b) 模具F

(c) 模具G

从图12中可以看出,对于所有的模具组合,Ⅰ区和Ⅱ区最先发生材料转变。D和F模具的Ⅳ区紧随Ⅱ区发生转变,而G模具在Ⅳ区发生转变前在填充Ⅲ区。所有模具的Ⅴ区在最后填充。网格之间的区域与桥位有关,并最终形成纵向焊缝。由于流道被阻碍,这些区域的材料通过受阻。此外,由于工作带和盛锭筒的摩擦,型材外圈的流动受到限制,外部的转变比中间和内部要慢。在横断面的末端出现特殊情况,此时最后发生完全转变。

5 结 语

通过设计的3种模具挤压同一型材,来研究模具结构对复杂、多孔型材流动行为的影响,并利用一系列切片和腐蚀合成铝棒生产的型材断面来分析流态,以及对所得结果与计算机模拟结果进行对比,形成如下结论。

1) 模具设计的CAD几何数据可作为三维有限元模型原始数据,挤压过程中的整个金属流动过程都必须建模,包括铝棒、模具内部的金属及铝合金成份等。在建模中要设定模具温度和金属注入速度。

2) 实验结果证明,实验所用的分析方法可准确并有效地对金属流动进行分析。网格通过单个模孔填充,但在较短的时间内就发生了初始(横向焊缝)转变,然后转变又瞬间变慢直至完全转变,即横向焊缝的消失需要比较长的时间,这说明在型材长度方向上横向焊缝存在的距离较长。

3) 模具结构的不同决定着模具中单个模孔的金属流动状态。采用前置焊合室,即焊合室设计在上模,在网格填充时仅有边界效应,分流孔尺寸的改变对金属流动影响显著。尽管如此,模具结构或分流孔的差异对型材的形状和尺寸的差异并没有明显的影响;型材的形状和尺寸的差异取决于下模的各个参数。

4) 通过计算机可以快速模拟挤压过程中的金属流动状态。其结果与模具实验中确定的流动参数一致。由于模拟的是瞬时状态,不能与实验结果进行比较,因此,采用的模拟过程应包含从铝棒到模具出口的整个金属流道。