基于布氏硬度的A356.2铝合金屈服强度预测研究

吴 玲,董国疆,沈艳芝,张亦杰,刘宏磊,

(1. 燕山大学机械工程学院,河北 秦皇岛 066004;2. 中信戴卡股份有限公司,河北 秦皇岛 066011)

0 引 言

A356.2铝合金是一个典型的Al-Si-Mg系三元合金,是一种具有优秀的综合性能的铸造铝合金。它不仅具有很好的铸造性能(流动性好、线收缩小、无热裂倾向),可铸造薄壁和形状复杂的铸件,而且通过热处理可达到较高的强度、良好的塑性和高冲击韧性的理想综合性能,因此成为了汽车铸造铝轮毂的首选材质[1]。其中,屈服强度作为材料由弹性变形阶段进入塑性变形阶段的标志,是材料性能评估的重要指标之一。目前,材料的屈服强度是通过试样的拉伸性能获取的,其结果获取周期较长。如果研发一种屈服强度的快速检测技术,将为企业产品的热处理质量快速评估提供重要参考。

对于A356.2合金而言,硅在α-Al中的固溶度为0.5%~1.2%,由于硅的固溶产生的屈服强度增加为2~3 MPa。关于Al-Mg-Si合金的强化机理, 合金的脱溶序列为过饱和α固溶体→GP区→β ″相→β′相→β相,当形成GP区时,GP区与基体在边界附近产生弹性应变, 阻碍了位错运动,提高了合金的强度;随着时效时间的延长,GP区迅速长大成针状或棒状即为β″相,其C轴方向的弹性共格结合引起的应变场最大,它的弹性应力也最高,当β″相长大到一定的尺寸,它的应力场遍布整个基体,应变区几乎相连,此时合金的强度较高;在β″相的基础上,Mg、 Si原子进一步富集形成局部共格的β′过渡相,其周围基体的弹性应变达到最大值,强度有所下降; 当形成稳定的β相时,失去了与基体的共格关系,共格应变消失,强度相应有所下降。因此,合金强度的变化应主要归因于其沉淀析出相之间的转变[2]。目前,这一方法仅被许多学者应用于新材料开发时的热处理工艺优化。

热处理后屈服强度提高的机理是Mg2Si相(β)的析出强化。其热处理工艺主要包括固溶与时效两个阶段。固溶阶段是将铝合金在低于固相线以下的温度进行保温,目的是将Mg2Si固态扩散至α-Al中,通过快速淬火形成过饱和的α-Al固溶体;随后的时效处理是在低温下形成纳米β″强化相,通过析出强化机制提高材料的强度。研究表明,纳米β″强化相析出在提升铝合金强度的同时,其硬度也随之提高。因此,可以通过材料硬度的变化来定性判断强度的高低。由于析出相的尺寸和数量与化学成份密切相关,很难形成统一的准确预测模型。

本研究针对化学成份已定的A356.2铝合金,在即定的固溶工艺前提下,研究不同时效处理工艺对材料硬度、屈服强度的影响。通过对其微观组织与实验数据的分析,建立硬度与屈服强度的关系模型,从而为基于硬度值的材料屈服强度预测提供参考。

1 A356.2铝合金成份及组织特征

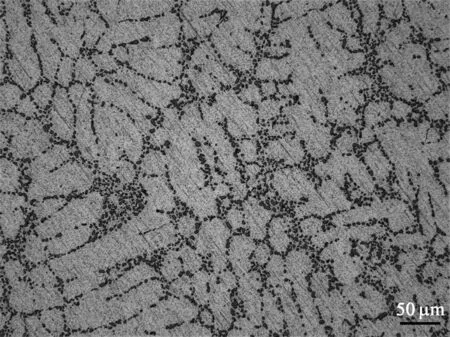

A356.2铝合金成份如表1所示,主要的合金元素成份为Si和Mg。放大200倍下观察金相组织,铸造状态下,Si以块状或短杆状的共晶硅和Mg2Si的形态存在,Mg主要是形成粗大的Mg2Si相,如图1(a)所示。热处理后,共晶硅相被球化成点状或蠕虫状,如图1(b)所示,粗大的Mg2Si相被固溶进α-Al后再重新时效析出成纳米β″(Mg5Si9)强化相。为了更微观地观察,放大400倍观察金相组织,如图2(a), 2(b)所示。

表1 A356.2铝合金的化学成份[3] 单位:wB/%

(a) 热处理前

(b) 热处理后

(a) 热处理前

2 屈服强度和硬度分析

本研究针对A356.2铝合金铸态、T5和T6阶段的热处理工艺,测试不同热处理阶段样品的拉伸强度与硬度,研究布氏硬度与屈服强度的对应关系。

2.1 屈服强度检测

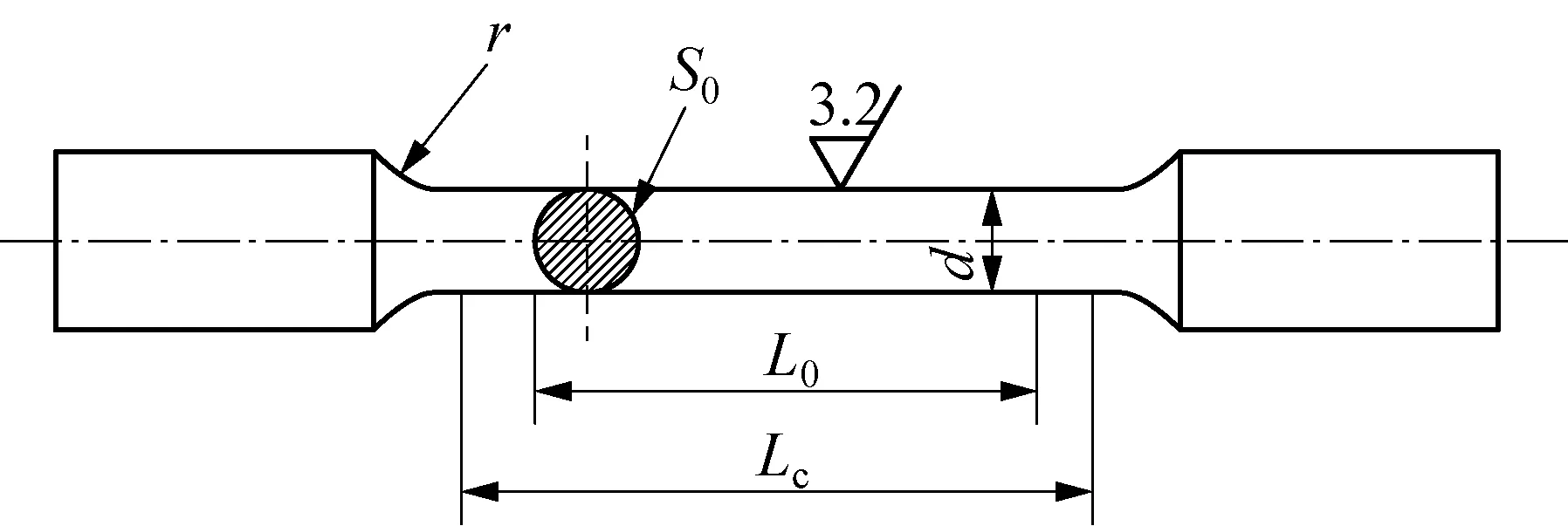

取样后按图3制备拉伸试样,按国标GB/T 23301—2009[3]和GB/T 228—2002[4]用万能材料试验机检测材料屈服强度。

图3 拉伸试样

2.2 布氏硬度检测

取样后按图4制备硬度样,并按国标GB/T 231.1—2009[5]用布氏硬度计检测材料硬度。

图4 硬度试样

3 实验结果与预测模型的建立

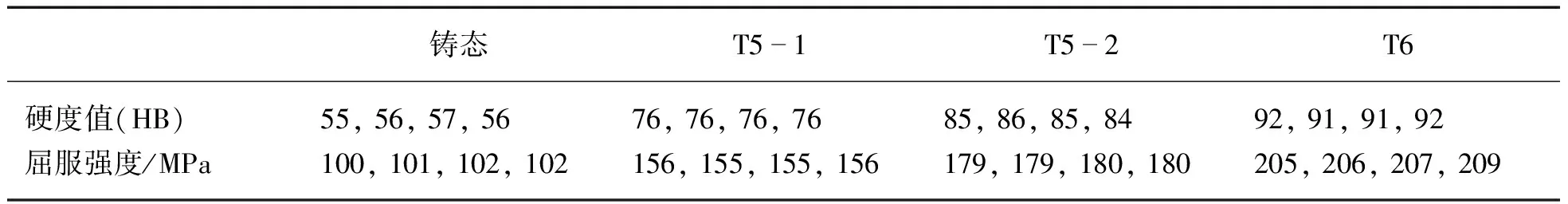

铸态及不同热处理工艺下的,A356.2铝合金的硬度和屈服强度见表2。

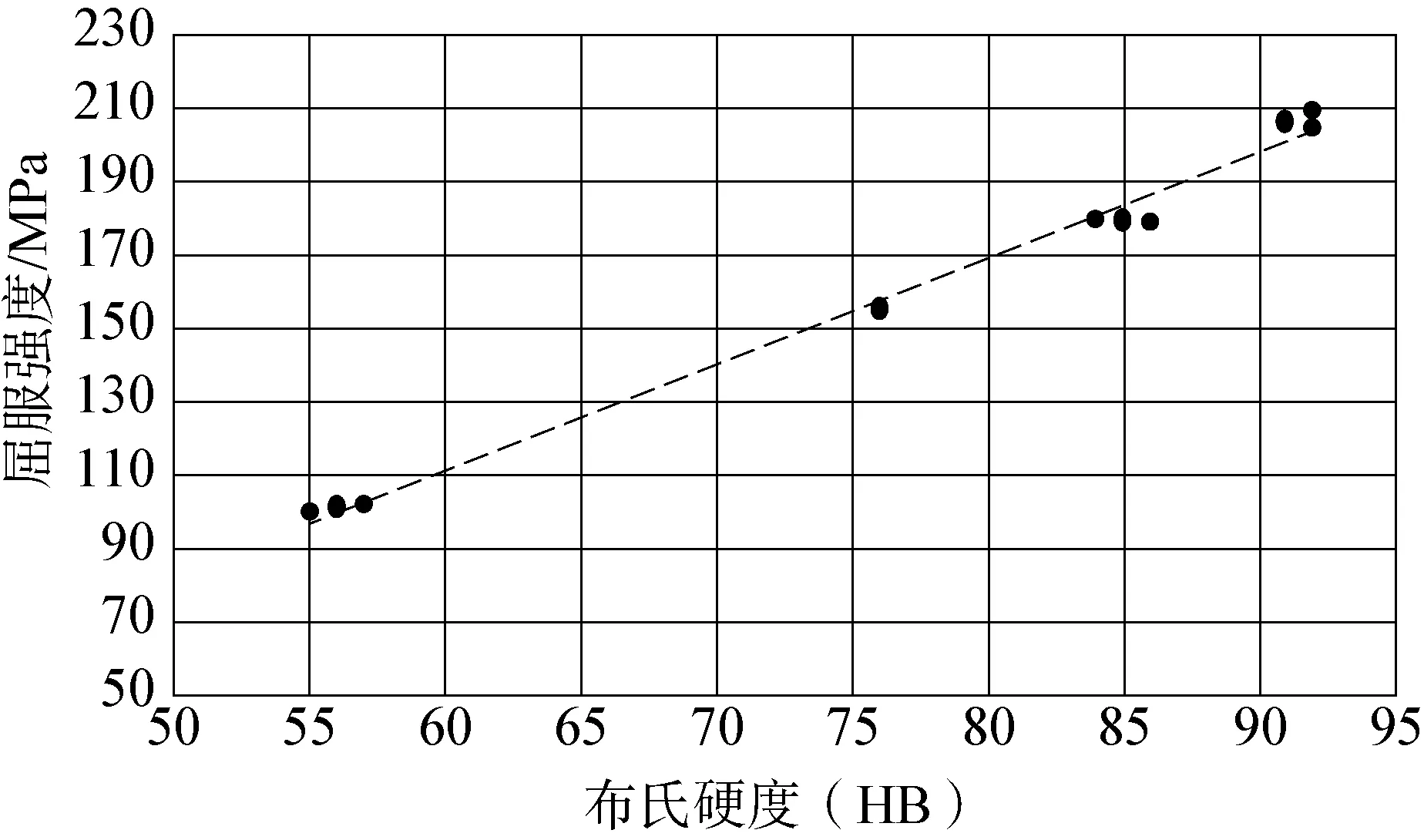

将实验结果分成两个批次,第一个批次进行数据回归,第二个批次用于实验验证。根据第一个批次每个硬度点的屈服强度得到如图5所示的回归拟合曲线。将得到模型应用于生产验证,结果如表3所示。

表2 A356.2铝合金硬度和屈服强度检测数据

图5 硬度与屈服强度的关系图

表3 A356.2铝合金硬度和屈服强度检测及预测数据

4 结 语

A356.2铝合金布氏硬度和屈服强度之间存在强相关关系,相关系数为0.99;模型训练具有较高的可靠性, 预测准确度在96%以上。经计算:硬度x和屈服强度y之间关系式为:y≈2.89x-62,数据方差R2≈0.99。用这个模型可以很好地基于硬度进行屈服强度的预测。