6061铝合金热挤压工艺优化研究

李 剑,刘 勇,吴欣桐

(南昌大学先进制造学院,江西省轻质高强结构材料重点实验室,江西 南昌 330047)

0 引 言

6061铝合金属于6XXX系Al-Mg-Si铝合金的一种,具有中等强度,良好的抗腐蚀性、延展性和可焊接性,以及加工后不变形、氧化效果佳等特点,广泛应用于航空、交通、机械、新能源等各行各业中。我国目前拥有的挤压机超过3950台,占世界总台数的65%以上[1]。据统计,我国2021年铝材产量为2 202万吨,同比增长8.1%,其中工业铝型材679万吨,同比增长10.9%。2022年我国铝型材预测消费量4 039.6万吨,其中交通运输业用铝同比增加34.91万吨,风力光伏发电用铝增加48.38万吨。因此,以提升挤压速度,提高生产效率,降低单位生产能耗成本为目的,对6061热挤压相关工艺进行优化研究,对铝型材行业具有重要意义。

张太平等[2]对稀土加入6061铝合金后其组织和挤压性能变化进行了研究。姚凌风等[3]研究了挤压温度对6061铝合金力学性能的影响。李春风等[4]对6061铝合金分流挤压也进行了模拟研究。但鲜见对提升6061铝合金挤压速度以及相关挤压工艺优化的研究。本文通过对6061铝合金热挤压过程进行有限元模拟计算,对模具结构进行了优化。发现采用经过优化后的模具进行挤压,型材挤压速度明显提高,生产的型材各项性能完全符合相关质量标准,生产效率大幅提升。

1 有限元计算模拟优化

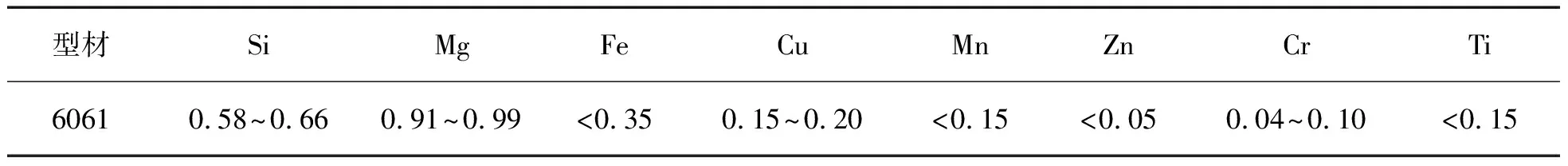

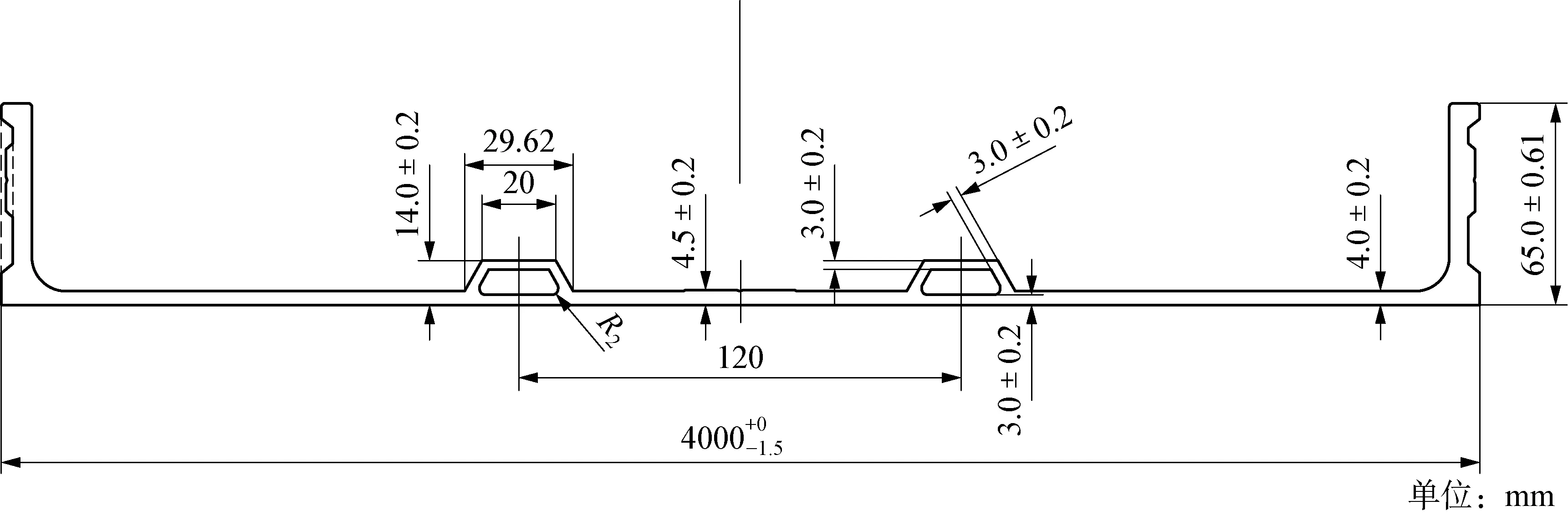

图1所示为常见的6061铝模板型材产品,该型材最大处宽度为400 mm,型材壁厚最薄处为3.0 mm,最厚处为8.0 mm,壁厚相差较大,型材验收质量标准为超高精级。采用直径320 mm的6061铝合金铸棒在挤压力45 MN的挤压机内进行挤压,铸棒各合金成分见表1。

表1 6061铸棒合金质量分数

图1 6061铝模板型材

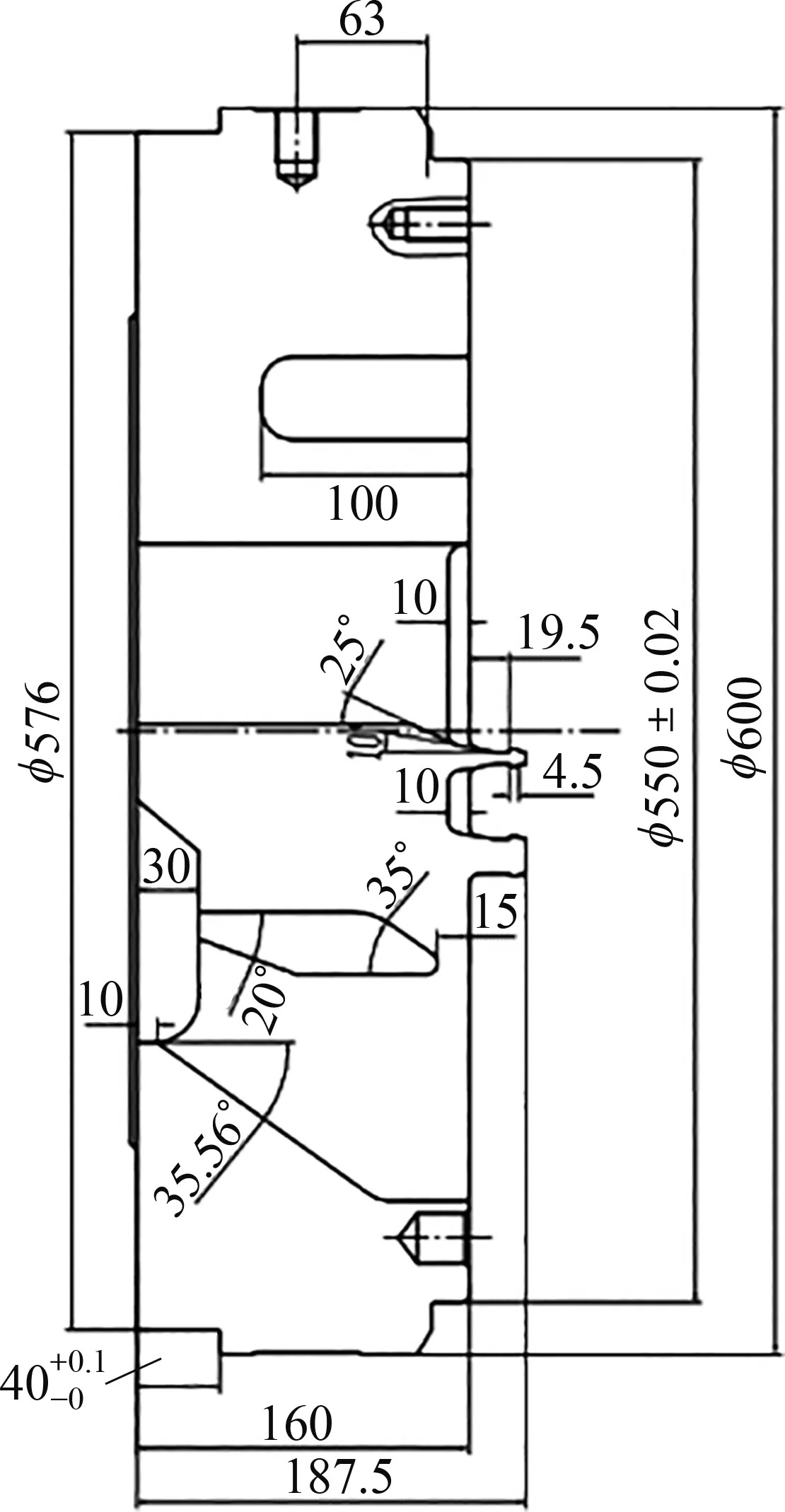

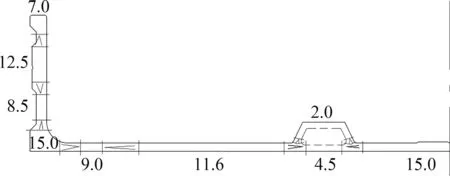

挤压模具是影响挤压速度和铝制品表面质量的重要因素,图2为优化前的挤压模具方案。模具直径为700 mm,为均衡铝固溶体在流入各分流孔时的流速,采用了左右对称的6个分流孔设计,如图2(a)所示;模具工作带的长度见图2(b),以型材壁厚比例计算,最长处为15 mm。由于分流孔数量较多,且型材工作带较长,在实际挤压生产过程中,挤压杆速度只能达到4.0~5.0 mm·s-1,挤压速度较慢,生产效率低。而其他6063铝合金型材在同等吨位的挤压机进行挤压时,可以达到9.0~10.5 mm·s-1的挤压速度。如果对该6061型材增加挤压速度,则容易出现拖伤、麻面等缺陷。

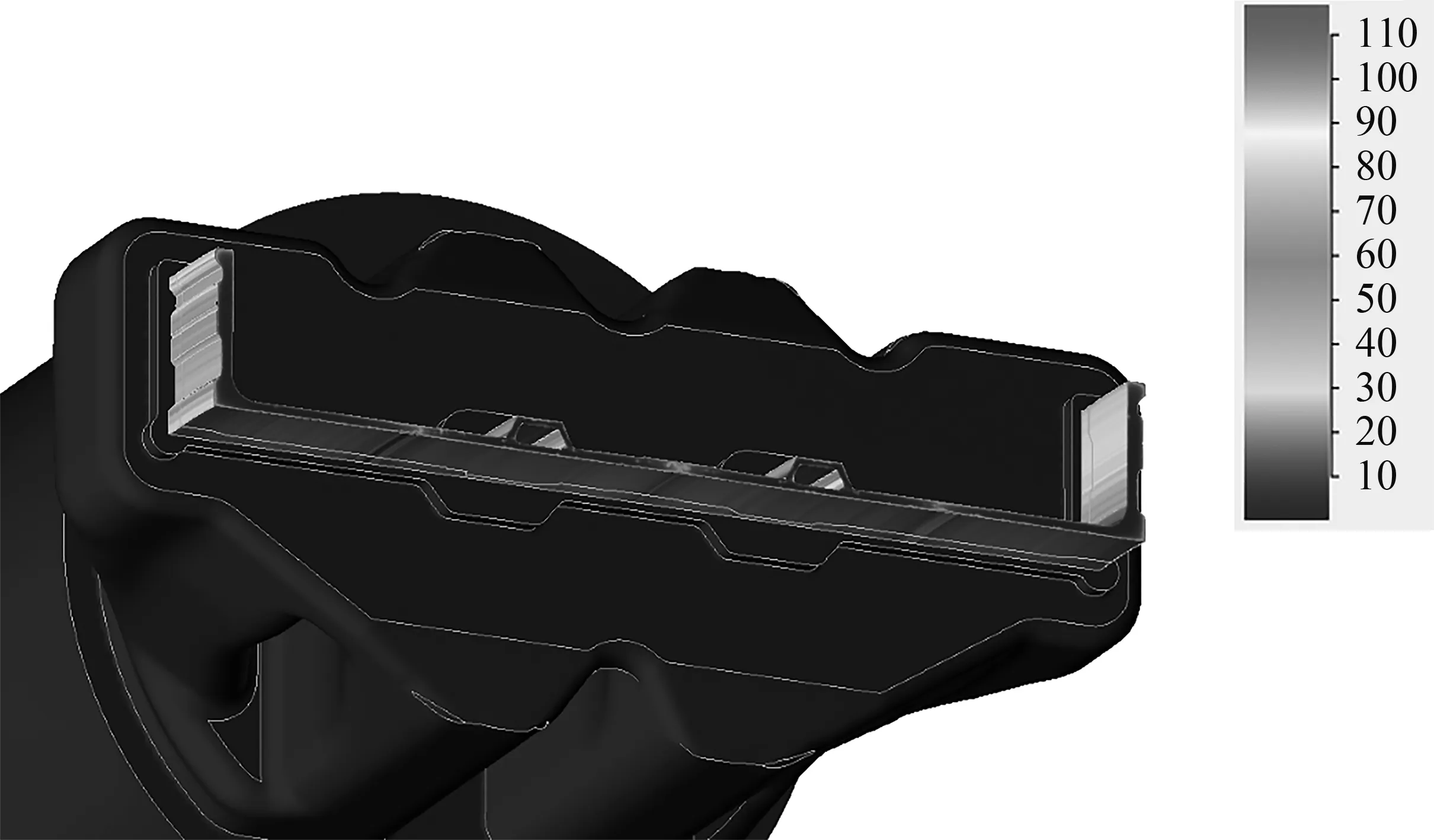

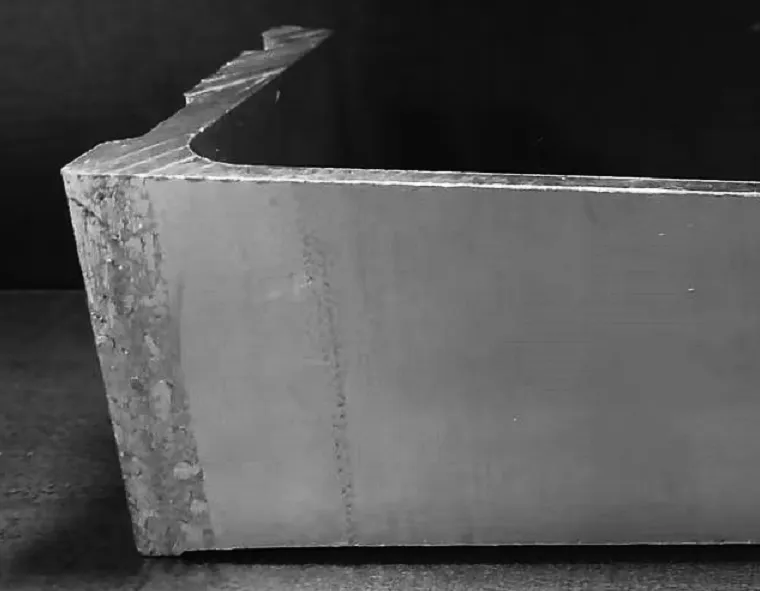

采用Qform有限元计算模拟软件对该型材挤压过程进行模拟,分析发现该模具模拟挤压载荷达到45.6 MN,已经超过挤压机额定载荷。型材挤出的塑性应变分布图如图3所示,最大值出现在模桥根部以及转角部工作带最长处,与挤出型材的拖伤缺陷位置基本吻合,塑性应变型材拖伤实物见图4。

根据古布金关于挤压力的计算公式[5]:

(1)

(b) 优化前的模具工作带长度

图3 塑性应变分布

图4 拖伤型材样例

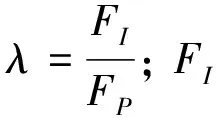

以及分流比K计算公式[6]:

(2)

FS为分流孔面积;FW为焊接面积。

由上述挤压力公式得知:挤压力大小P与挤压系数λ大小成正比。挤压系数越小,挤压力越小,反之则越大。而分流比K值的大小直接影响挤压力的大小。分流比越大,挤压力越小,反之分流比越小,则挤压力越大。而加大分流比K值,减少挤压系数,最有效的途径就是增加分流孔ΣFS,使得入料压力降低。

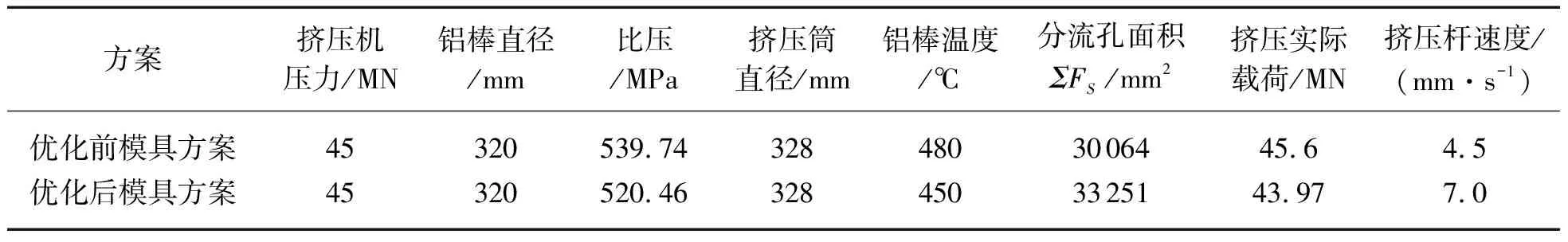

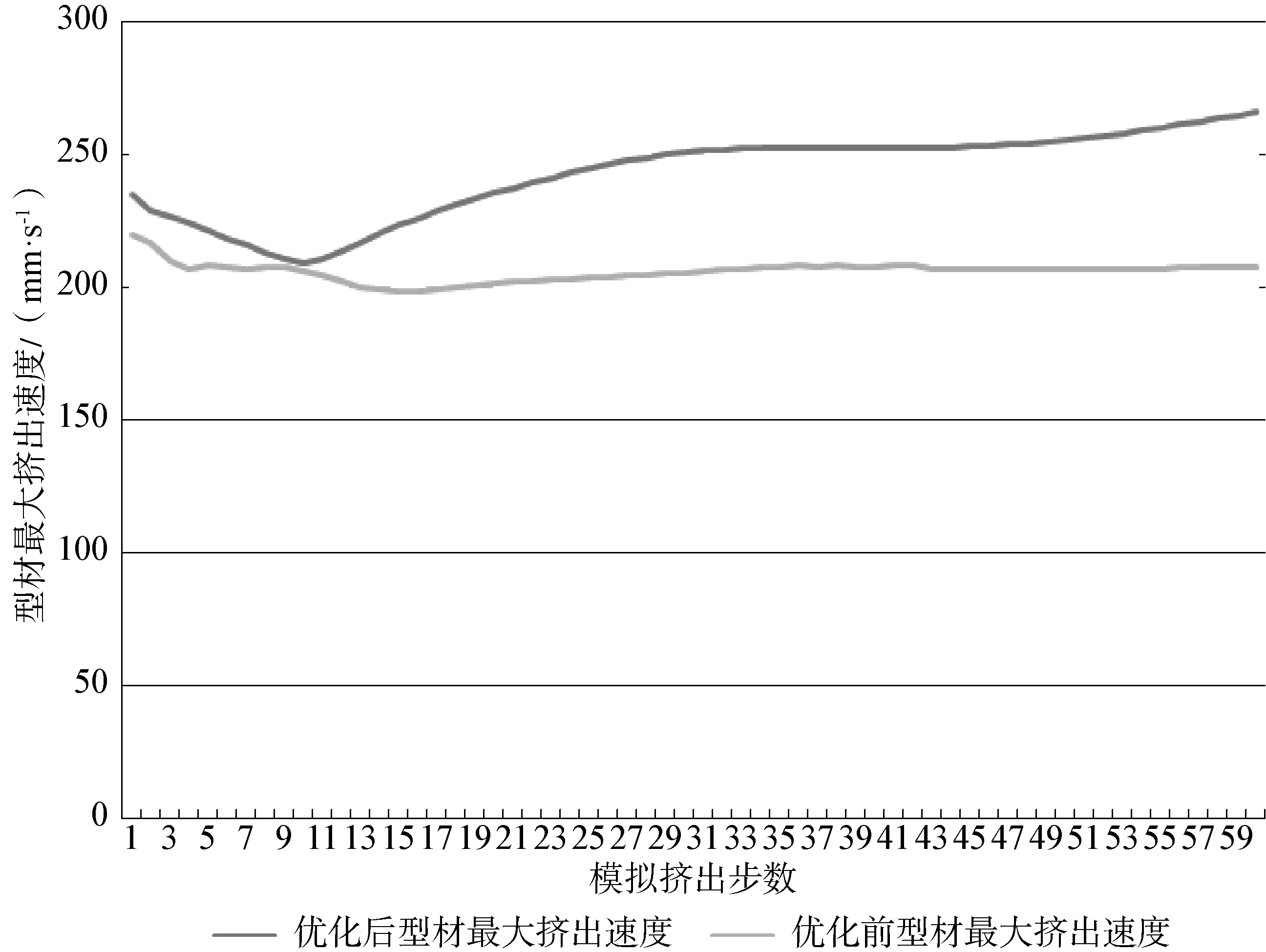

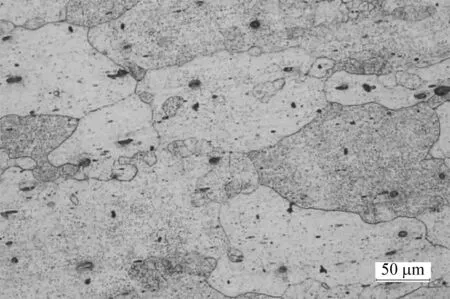

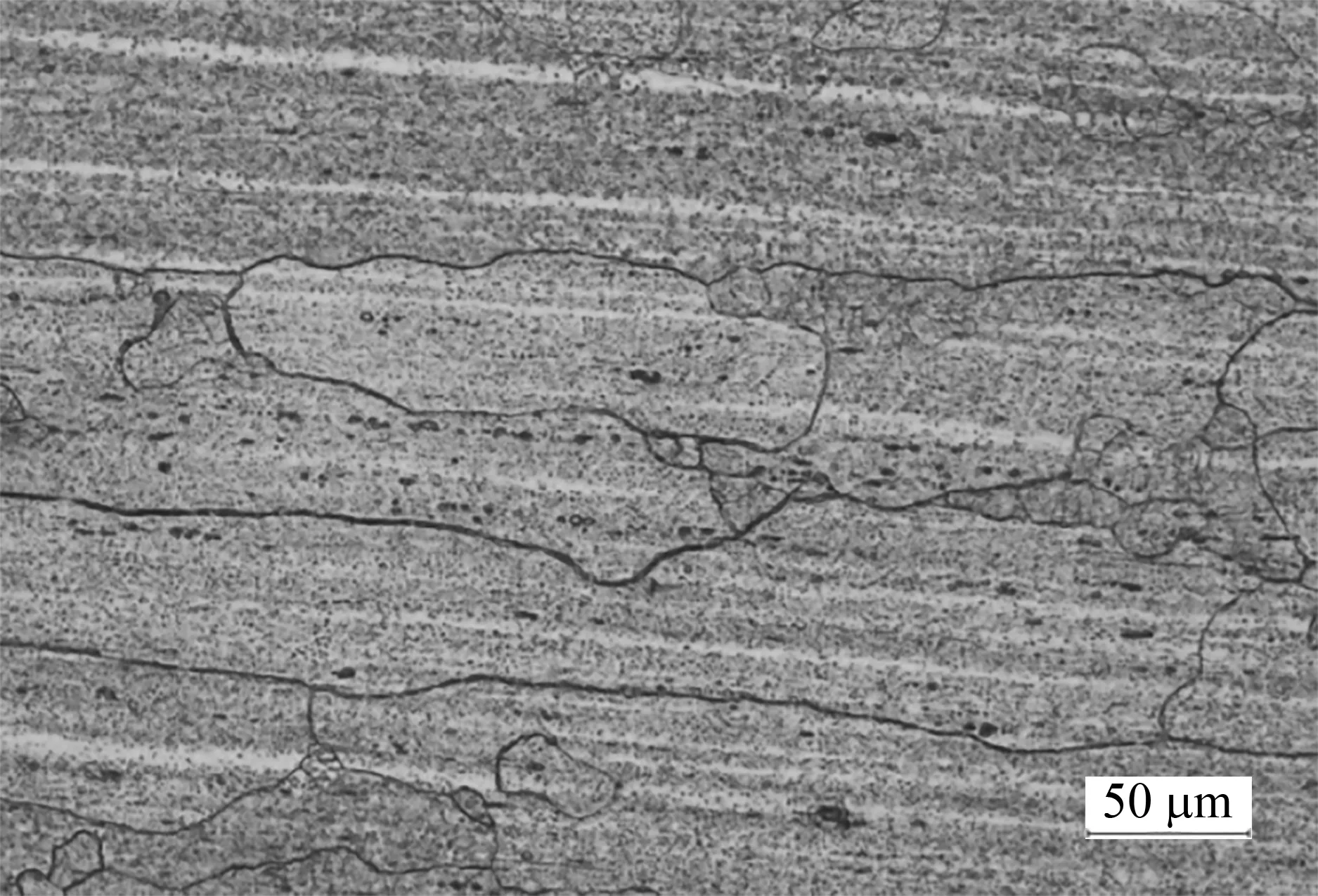

对原挤压模具的设计方案进行优化,将模具分流孔的数量由6个减少为3个,如图5(a)所示。分流孔数量减少后,入料分流孔总面积增大了10.6%;以减少摩擦力为前提,对模具的工作带长度进行重新设计,不再按型材厚度比例来确定工作带长度,将模具转角处的工作带长度由15 mm大幅缩短至3 mm,见图5(b)。对优化前、后的型材最大挤出速度分别进行模拟,优化后的模具,型材最大挤出速度明显提升,见图6。通过对优化前、后的挤出型材金相组织进行分析可知:优化前的挤出型材组织晶粒粗大,第一相化合物偏析较多,见图7(a),优化后的挤出型材组织偏析明显减少,见图7(b);使用优化后的模具进行挤压时,挤压时产生的摩擦力大幅降低,挤压载荷由45.6 MN下降到43.97 MN,挤压速度得以明显提高,见表2。挤出的型材表面光洁,完全达到相关质量标准要求,见图8。优化后的模具见图9。

(a) 优化后的三分流孔模具设计方案

(b) 优化后的模具工作带长度

表2 优化前、后的挤压速度对比

图6 优化前、后的型材最大挤出速度模拟结果曲线

(a) 优化前挤出的型材组织

(b) 优化后挤出的型材组织

图8 优化后挤压的6061铝模板型材

图9 优化后的模具实物

2 生产工艺

铝型材一般采用“低温快速”的挤压工艺,一般经历填充阶段、稳态挤压阶段、挤压终了阶段。铝固熔体在挤压筒内经过镦粗,进入模具腔内,在分流焊合及通过工作带的过程中,将产生大量的剪切热和摩擦热,使温度急剧升高40~65℃。挤压速度越高,变形区产生的热量越多,大量的变形热来不及扩散,挤压件温升越大[8]。推荐采用挤压筒加热温度为370~390℃,棒温450~460℃,模具加热温度480~490℃,挤压杆速度控制在8 mm·s-1左右,出口温度在500~510℃,采用“风冷+水雾”喷淋工艺。此时可得到较好的表面质量与稳定的时效后硬度。

3 结 论

采用有限元计算软件对型材挤压进行了模拟,可以准确得到型材出现最大塑性变形区间,进而对相应的挤压模具结构进行优化。模具结构应该尽量简单,工作带尽量缩短,分流孔数量尽量少,可以降低铝固熔体流过模具腔内壁因摩擦带来的变形热,提升挤压速度。同时,合理控制各合金元素的比例,对铸棒进行均匀化处理,可以有效提高6061铸棒的可挤压性。通过精确控制铸棒棒温和模具温度,采用“低温高速”的挤压工艺,可明显提升挤压速度。