壳体注塑CAE与热流道模具设计

杨 鸿

(广东环境保护工程职业学院,广东 佛山 528216)

0 引 言

现代产品的很多零部件材质选用塑料,需要通过注塑成型来完成加工。注塑件的质量会影响到产品的品质,而传统的注塑模具设计大多依靠设计人员的经验知识,需要经过多次修模和调试才可完成生产制造,从而制约了产品开发的效率。运用CAE软件分析可以预测产品注塑过程中的潜在缺陷,针对地制定相应解决方法,这样可以大大缩短模具设计与制造周期,并能提高产品的质量[1]。

本文在对某注塑壳体构件进行CAE分析的基础上,运用UG软件设计出热流道注塑模具,为类似产品进行注塑模具设计提供借鉴。

1 塑件结构与材料分析

1.1 塑件结构

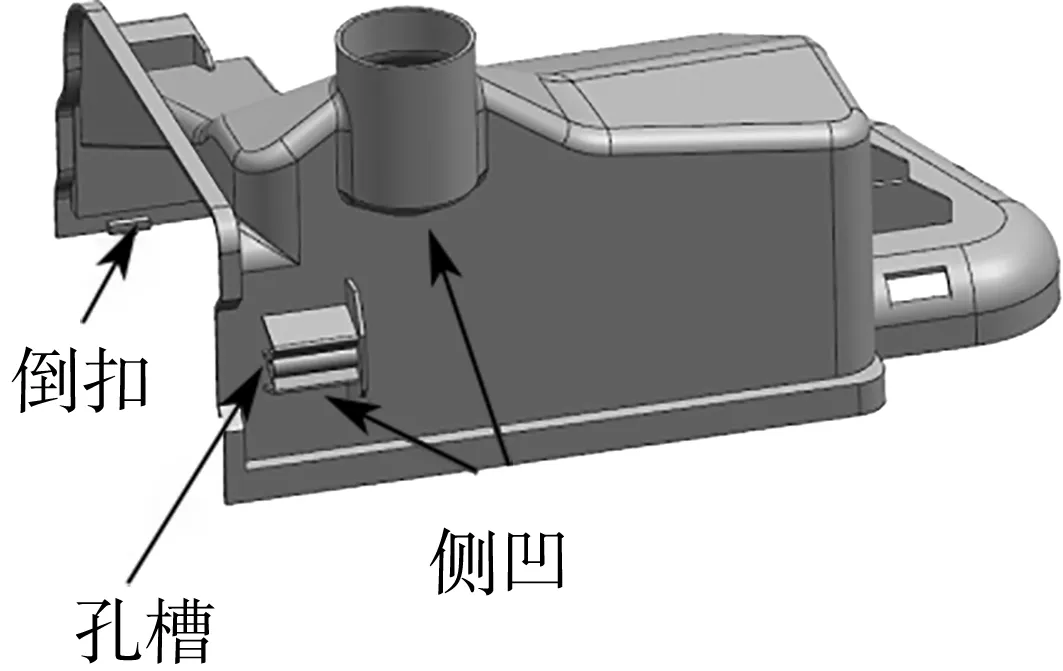

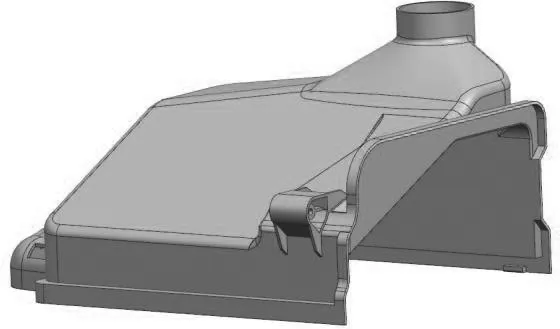

图1为壳体的3D结构示意图,壳体的最大外形尺寸为264.4 mm×197.3 mm×135 mm,产量为3.5万件,材料选用韩国SK公司的PP(聚丙烯)料,牌号为B380G。壳体塑件要求及特点为:(1)塑件不得有注塑缩痕、流痕、光泽不均、飞边、顶白等表观缺陷;(2)壳体结构中等复杂,既有侧凹,也有倒扣结构。

图1 零件3D结构图

1.2 材料分析

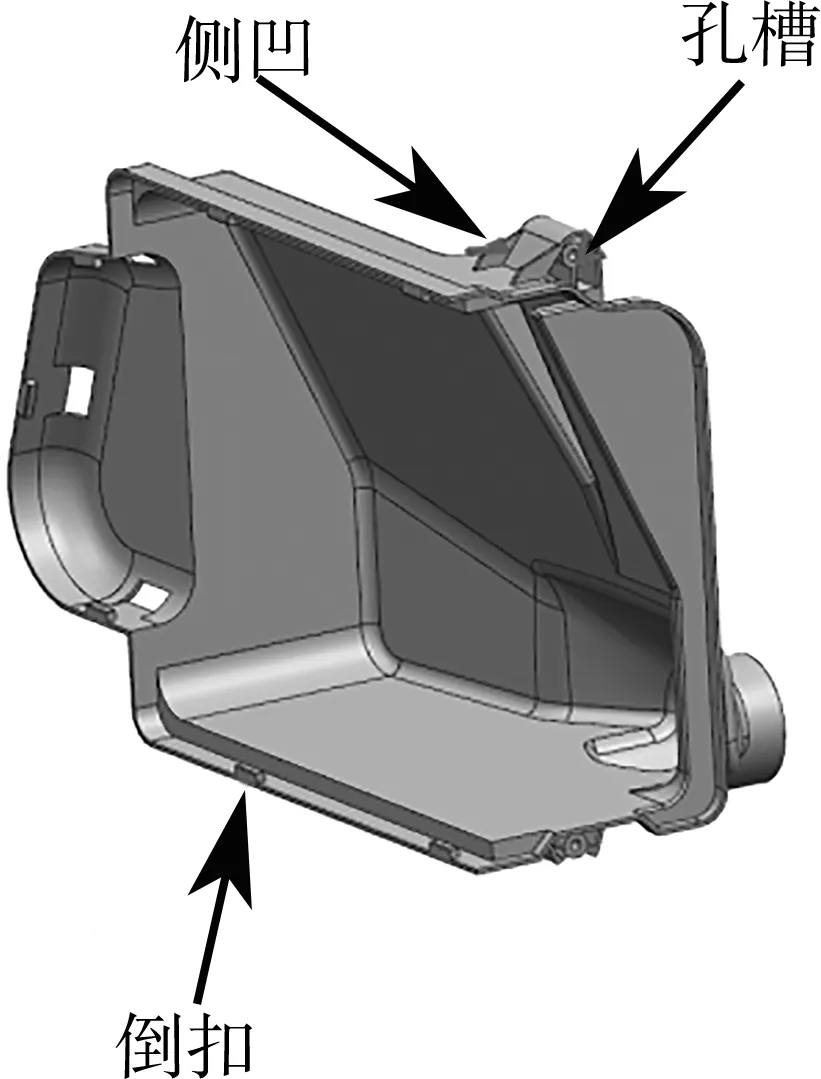

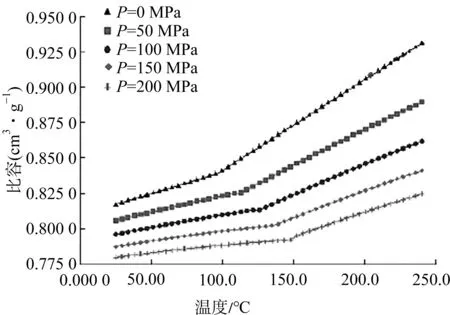

PP为结晶型高聚物,密度为0.91 g·cm-3,成型收缩率为1.0%~2.5%,成型温度为160~220℃。该材料具有以下成型特征:(1)是结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解;(2)流动性好,但收缩范围及收缩值大,易发生缩孔、凹痕、变形;(3)冷却速度快,应注意控制成型温度,低温高压时容易取向;(4)塑料壁厚须均匀,避免缺胶、尖角,以防应力集中。PP材料的流变曲线及PVT(压力—容积—温度)曲线如图2所示。

(a) 流变曲线

(b) PVT曲线

2 模流工艺分析

2.1 网格划分

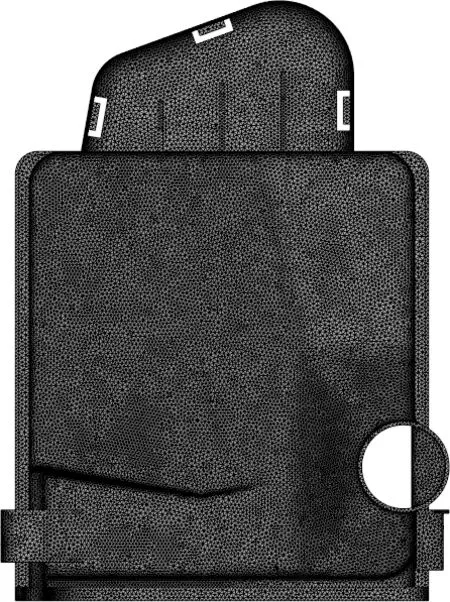

运用UG NX10.0软件对壳体进行实体建模,再用CAD doctor进行模型简化,模型简化目的是提高网格质量、降低网格数量、加快求解效率[2]。简化壳体3D模型中不影响分析结果的工艺小圆角及倒角,并将实体数据导出为IGES格式文件。启动AMI (Autodesk Moldflow Insight) 2016,将IGES格式文件导入,设置全局边长为2 mm,对壳体模型进行双层面网格划分,并通过合并节点、交换边、移动节点等操作进行网格修复[3],最终网格模型如图3所示。该网格模型三角形网格数量为132 426,表面积为1 972.06 cm2,网格最大纵横比为7.29,平均纵横比1.53,最小纵横比1.15,共用边为198 639条,连通区域为1,网格匹配率96.4%,相互百分比为96.1%。网格划分质量很高,网格纵横比、连通性、匹配率等各项指标全部符合要求,因此该壳体塑件的网格划分能满足后续模流分析的要求[4]。

图3 壳体网格模型

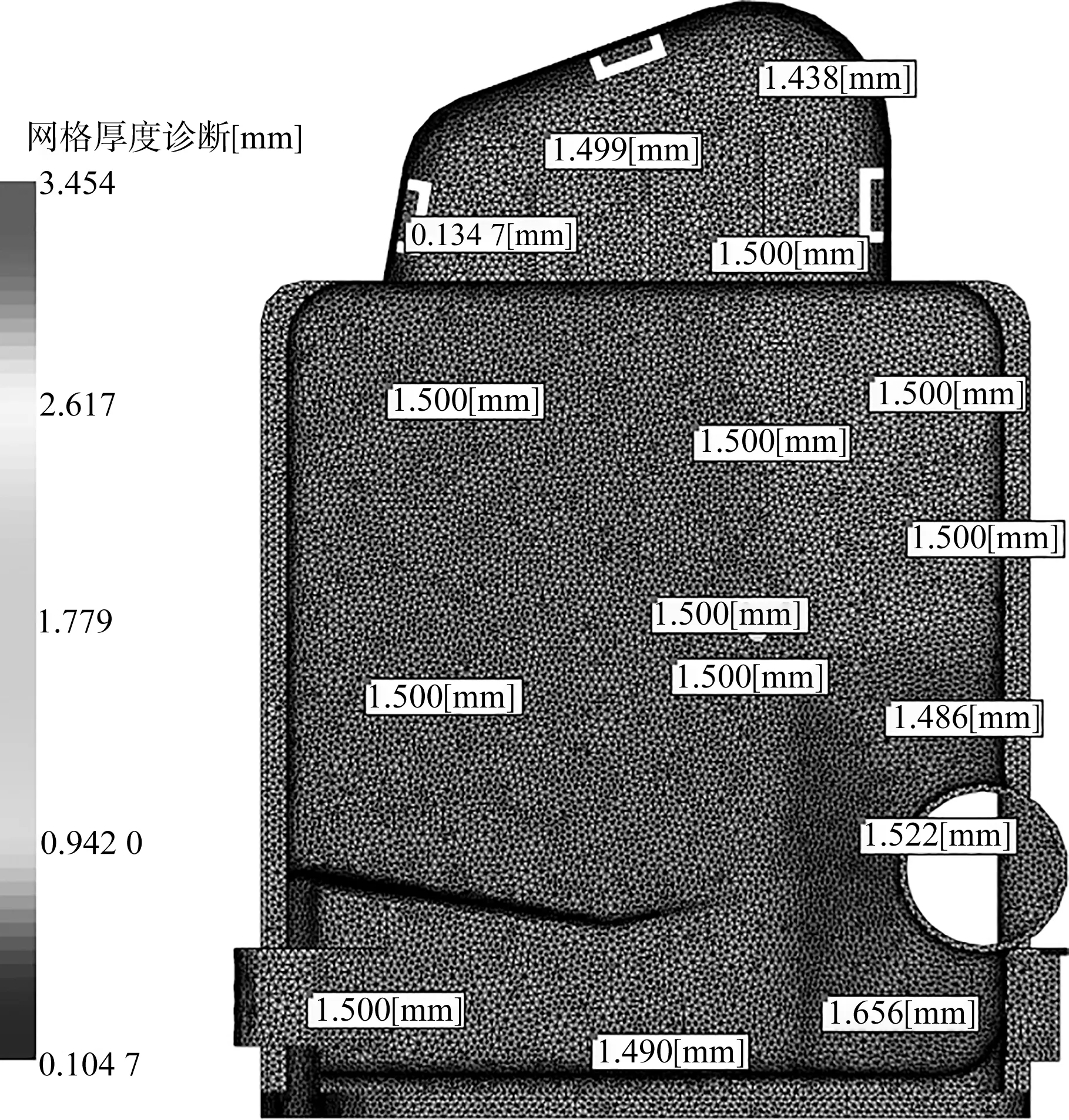

2.2 塑件壁厚分析

壳体塑件壁厚分析结果如图4所示,整体壁厚分布相对比较均匀,厚度为1.5 mm,小范围局部区域厚度为3 mm,不影响整体成型效果,塑件表面不会出现明显的瑕疵。

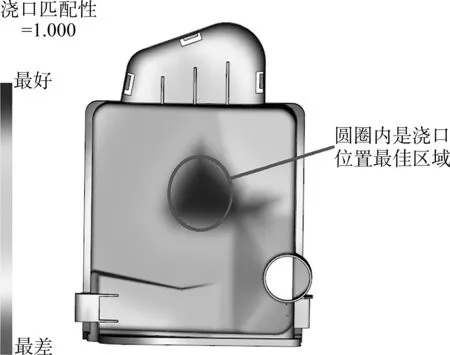

2.3 浇口位置

利用AMI浇口位置分析模块,得到壳体塑件理论上的最佳浇口位置在塑件的中间偏上部位,如图5所示。基于塑件是采用热流道模具生产的,为减少冷凝废料产生[5],未采用热流道与冷流道组合的进胶方式,而是直接采用热流道直接进胶的点浇口方式,虽然塑件表面会有些许痕迹,但不影响其使用功能。

图4 壁厚分析

图5 浇口位置

2.4 成型分析

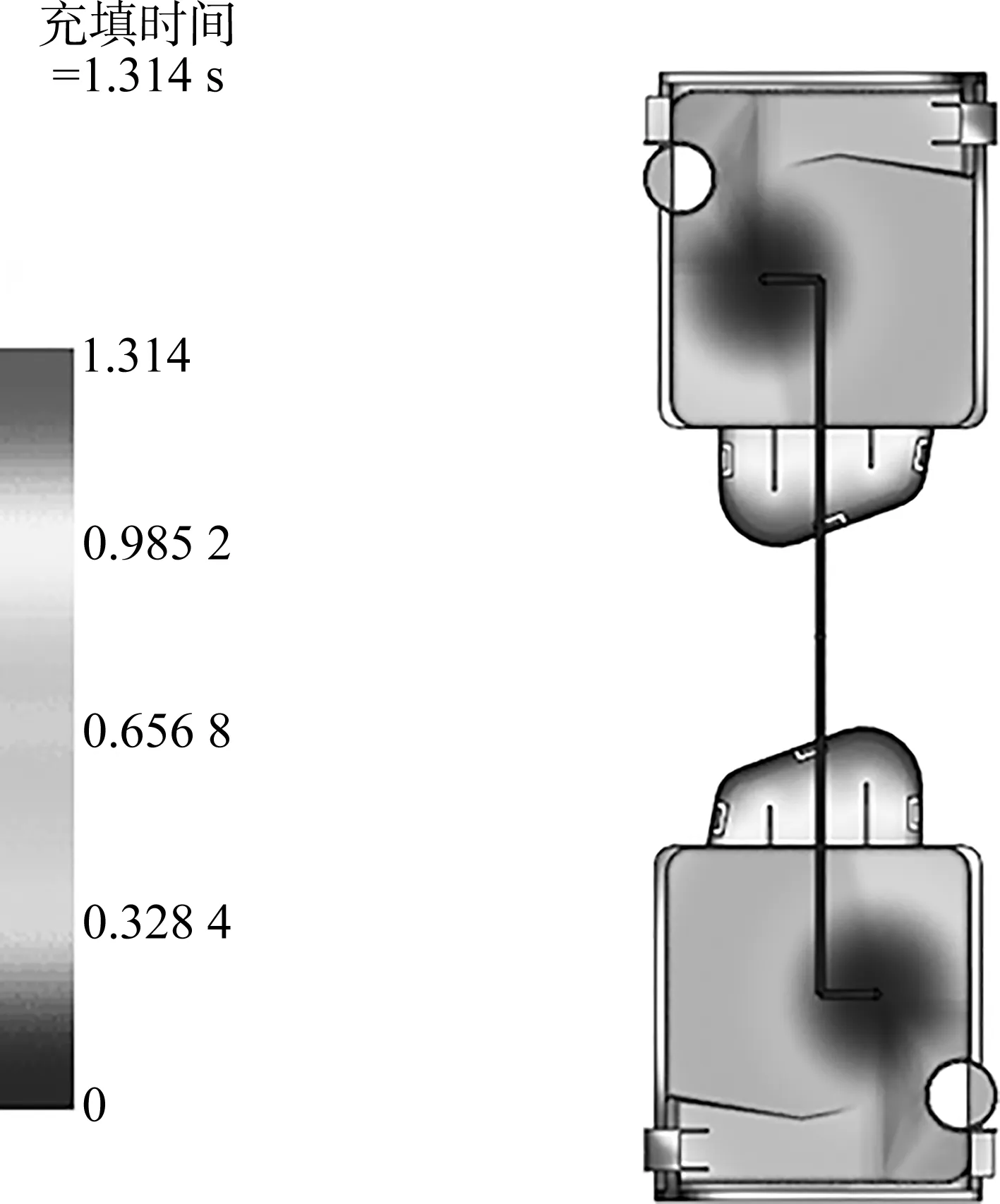

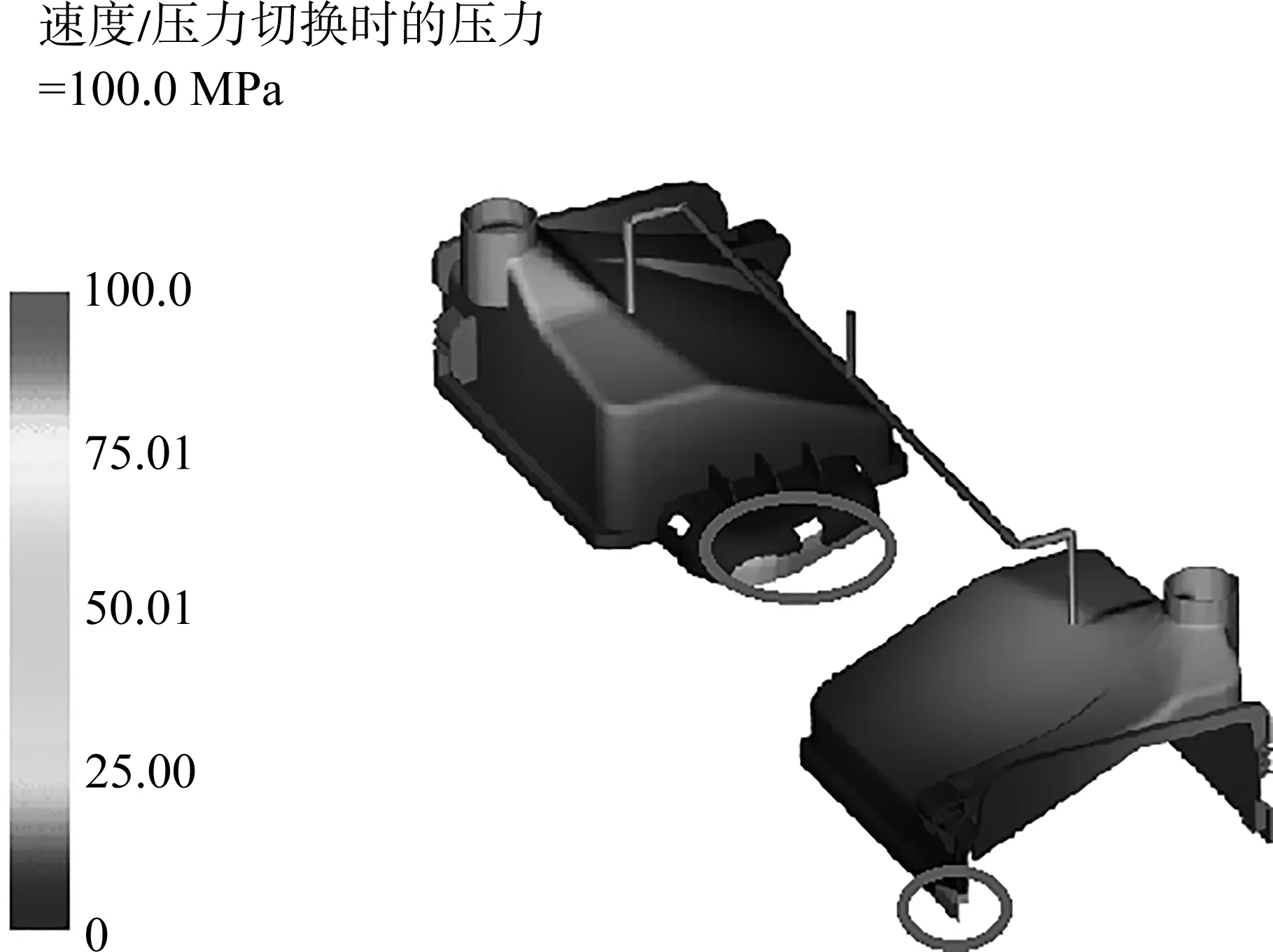

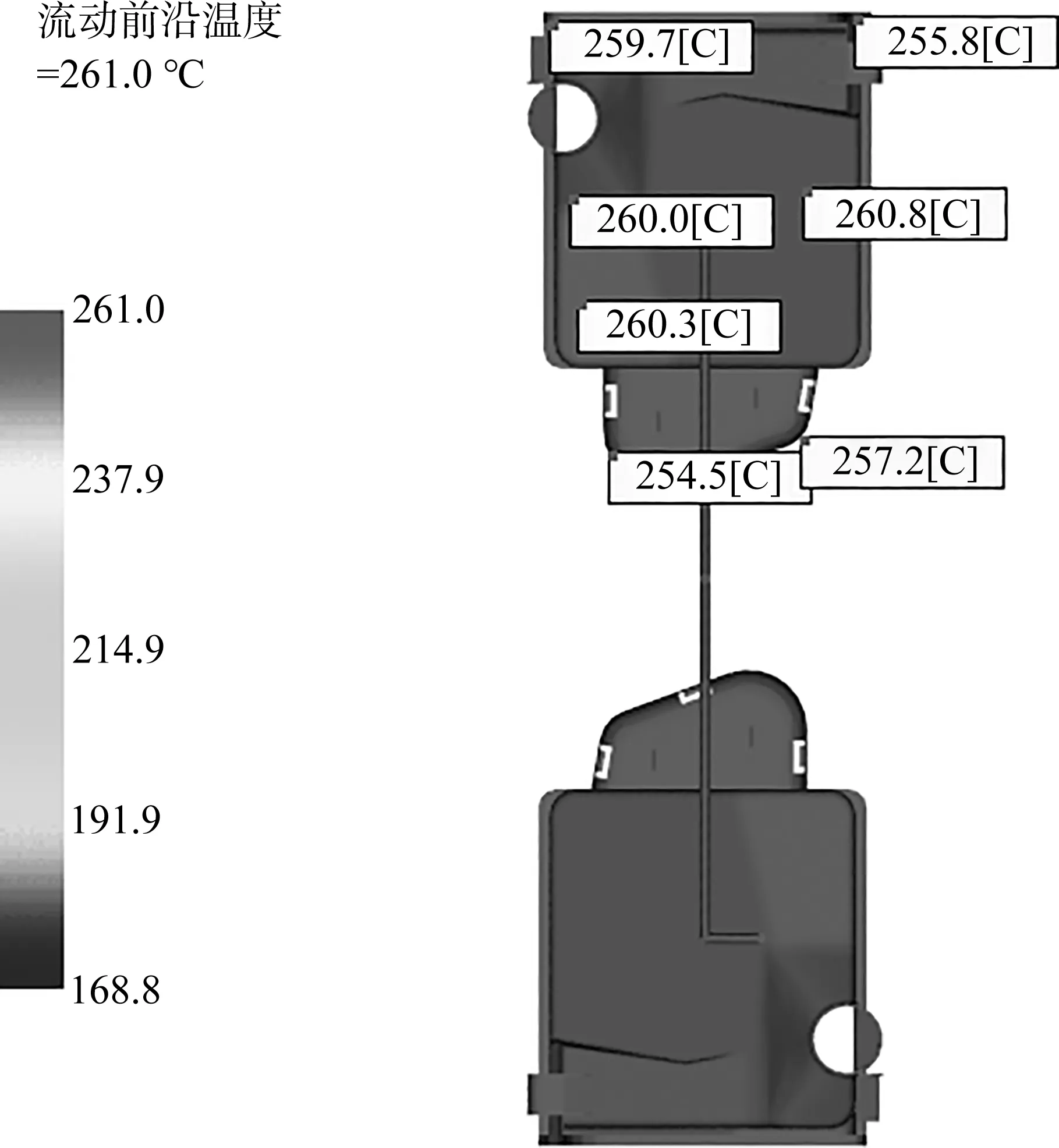

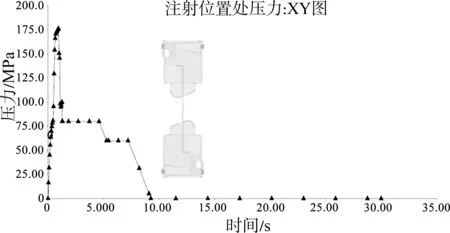

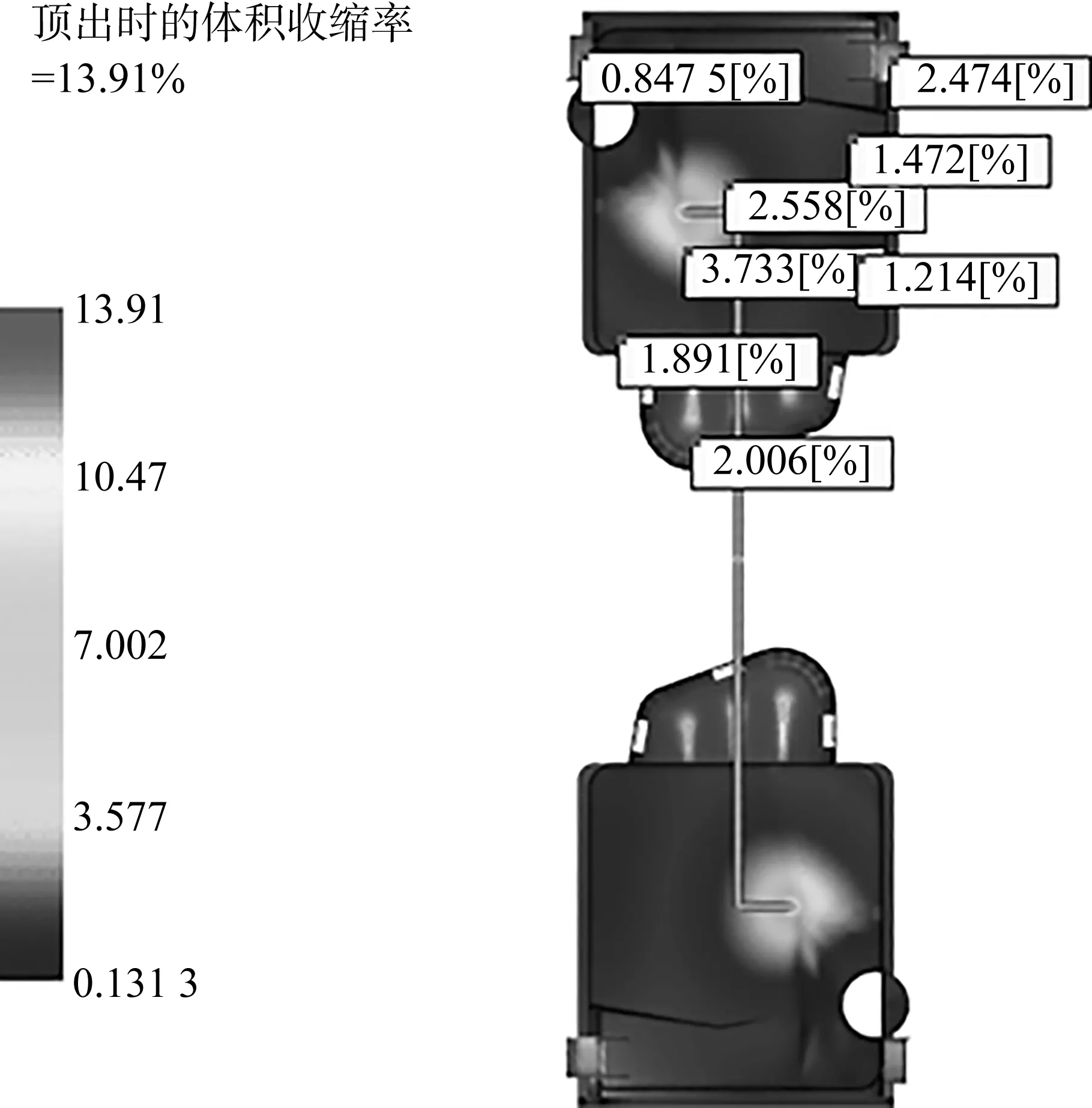

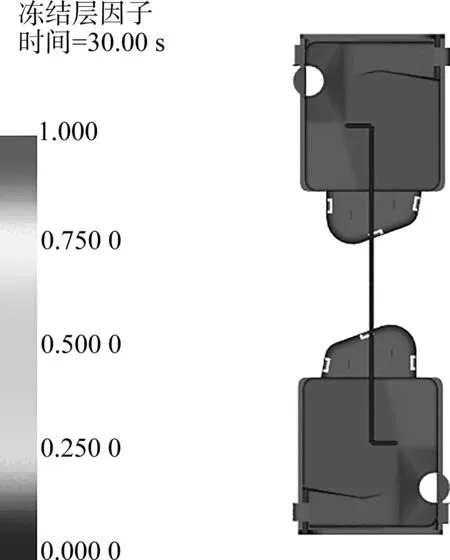

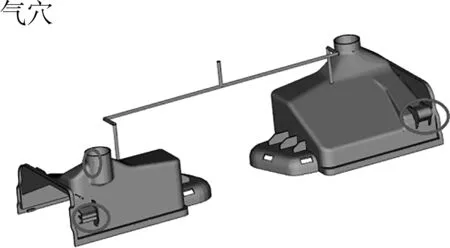

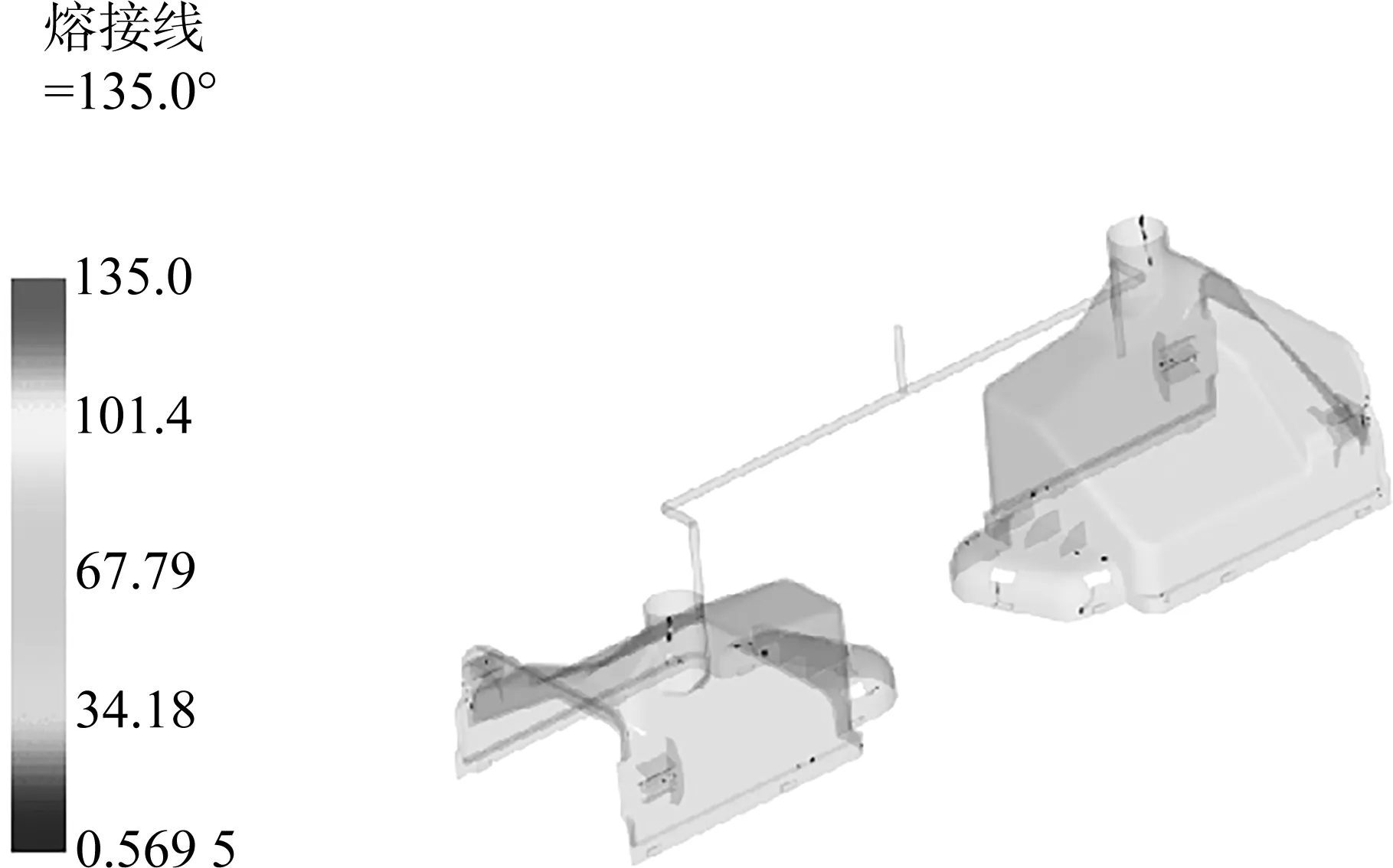

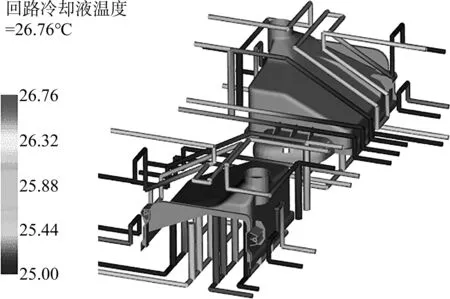

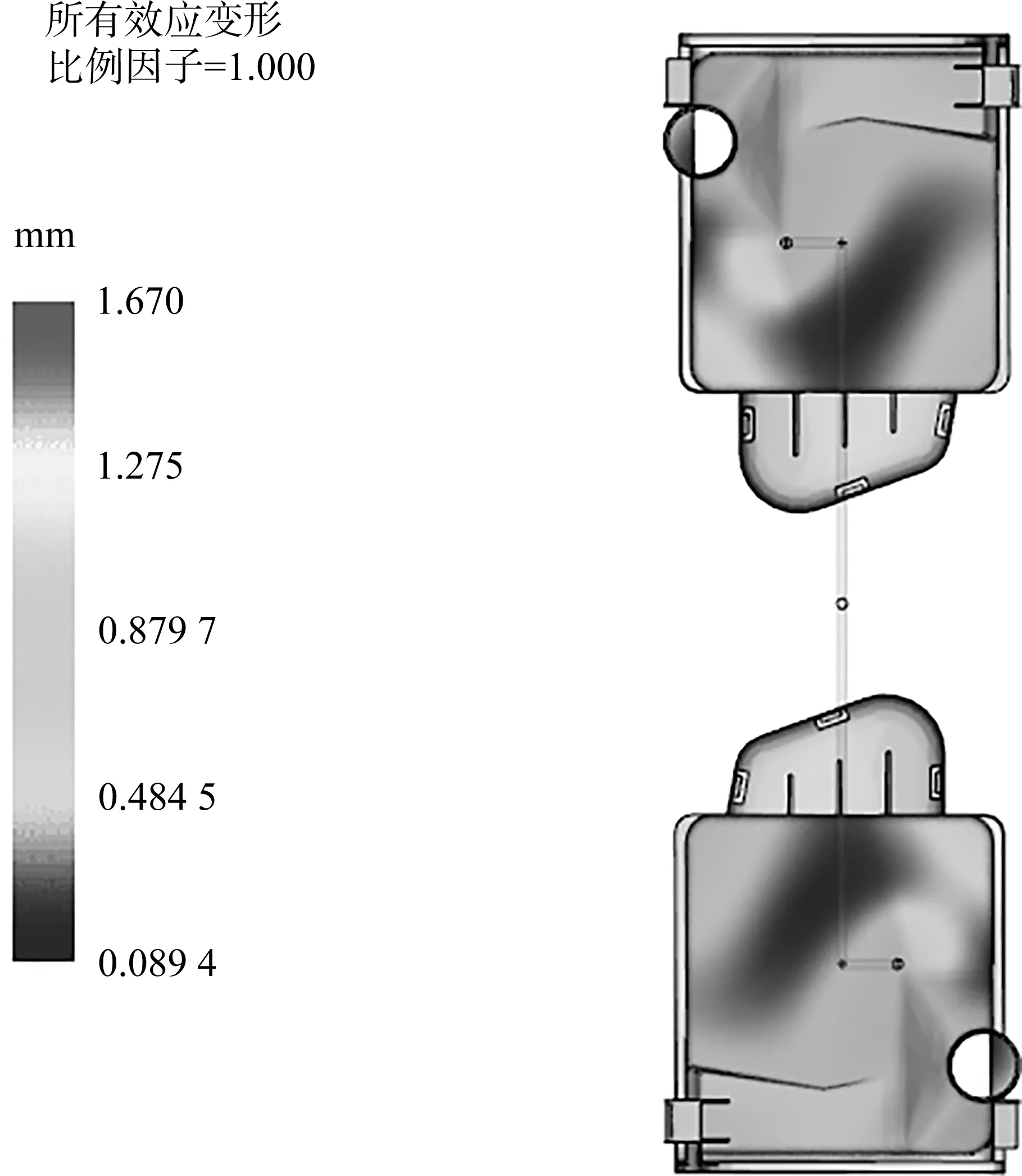

选择冷却+填充+保压+翘曲分析序列进行成型分析[6],影响产品质量的分析结果如图6所示。从图6(a)可知:壳体塑件充填时间为1.314 s,浇口两侧方向的充填时间几乎一致,说明在填充过程中充填顺畅、流动平衡,无短射和充填不足情况[7]。从图6(b)可知:V/P切换时,所需最大充填压力为100 MPa。在图6(b)中画圈处填充末端存在灰色区域,表明此处填充略有不足。随后,该壳体进浇口处压力降至80.02 MPa,塑料熔体继续进行产品补缩,直至塑料熔体充满该注塑模具型腔。从图6(c)可知:塑件上最低温度约为254.5℃,而最高流动前沿温度为261℃。塑件温度分布大体比较平均,不会出现短射现象。从图6(d)可知型腔内压力变化的情况:当聚合物进入型腔,压力持续增高,随后从最高降至保压位置,直至填充结束。从图6(e)可知:塑件区域顶出体积收缩率比较均匀,要保证收缩率完全一致是比较困难的,但可以通过调整保压曲线促使塑件收缩率均匀。从图6(f)可知:冻结因子越大,冻结层越厚,当冻结因子为1时,表示截面已完全冻结,上下两个注塑产品在充填结束时的冻结层分布比较均匀,没有过快冻结区域。图6(g)中,圆圈标识部分是气穴产生的表面,可以通过在模具设计时刻意增加镶件部分来改善模具排气。从图6(h)可知:熔体在模型表面上沿着流动前沿聚合形成熔接线,熔接线的存在指示了结构缺点或表面缺陷。可以通过提高熔体温度、注射速度和注射压力来改善产品表面出现的熔接痕。从图6(i)可知:冷却液入口与冷却液出口最大温度差为1.76℃,一般来说,温度差最高不超过3℃,越高的值可能显示越广的模具表面温度范围。从图6(j)可知:产品的变形趋势位置在壳体的填充末端,其变形主要是由零件壁薄及狭长引起的。在实际使用时,可通过与其他零件安装配合,实现对壳体变形的纠正。综上所述,壳体拟采用的模具浇注系统方案及冷却系统方案是可行的。

(a) 填充时间

(b) 速度/压力切换时的压力

(c) 流动前沿温度

(d) 注射位置处压力:XY图

(e) 顶出时的体积收缩率

(f) 冻结层因子

(g) 气穴

(h) 熔接线

(i) 回路冷却液温度

(j) 所有效应变形

3 热流道模具结构设计

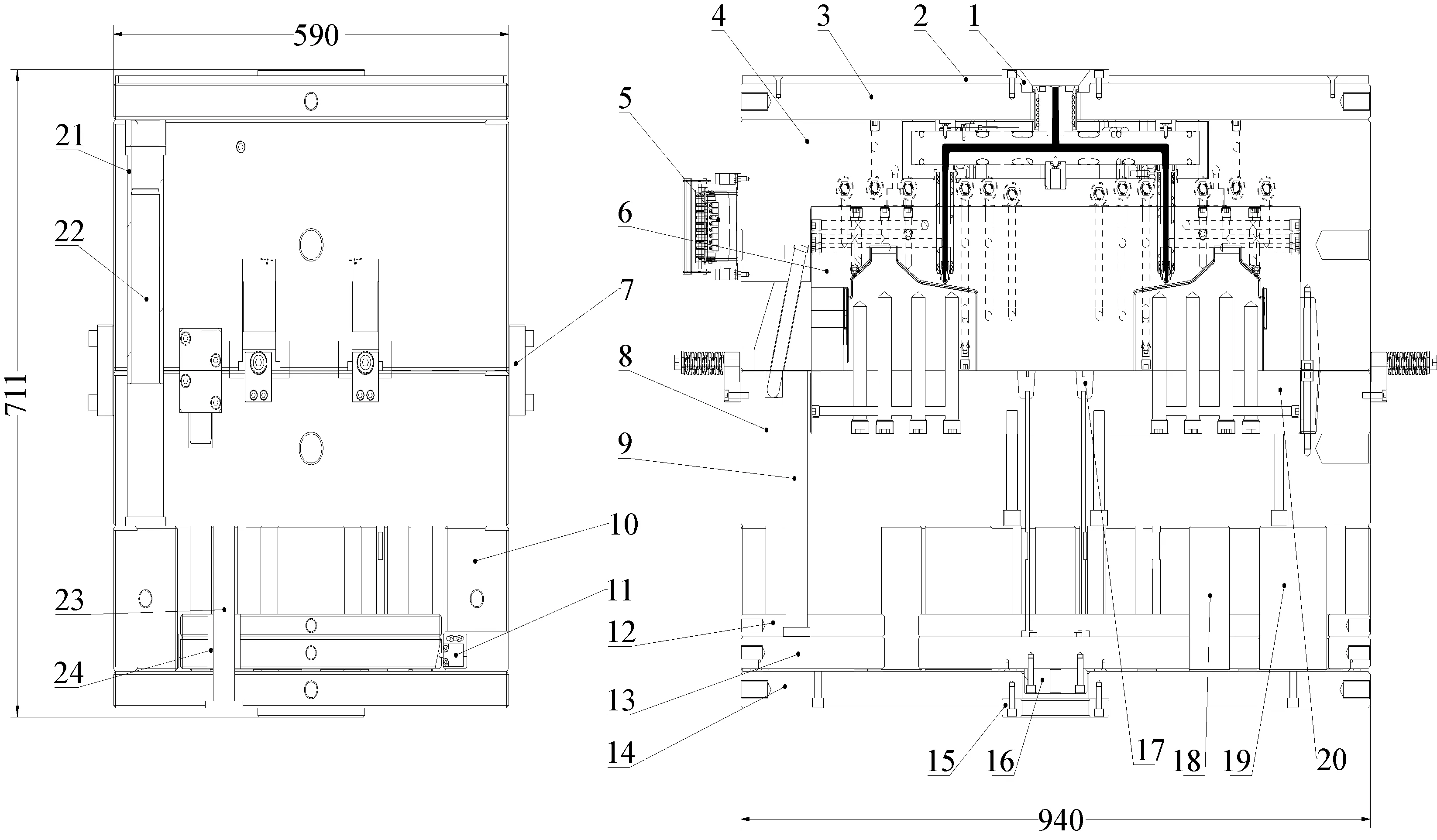

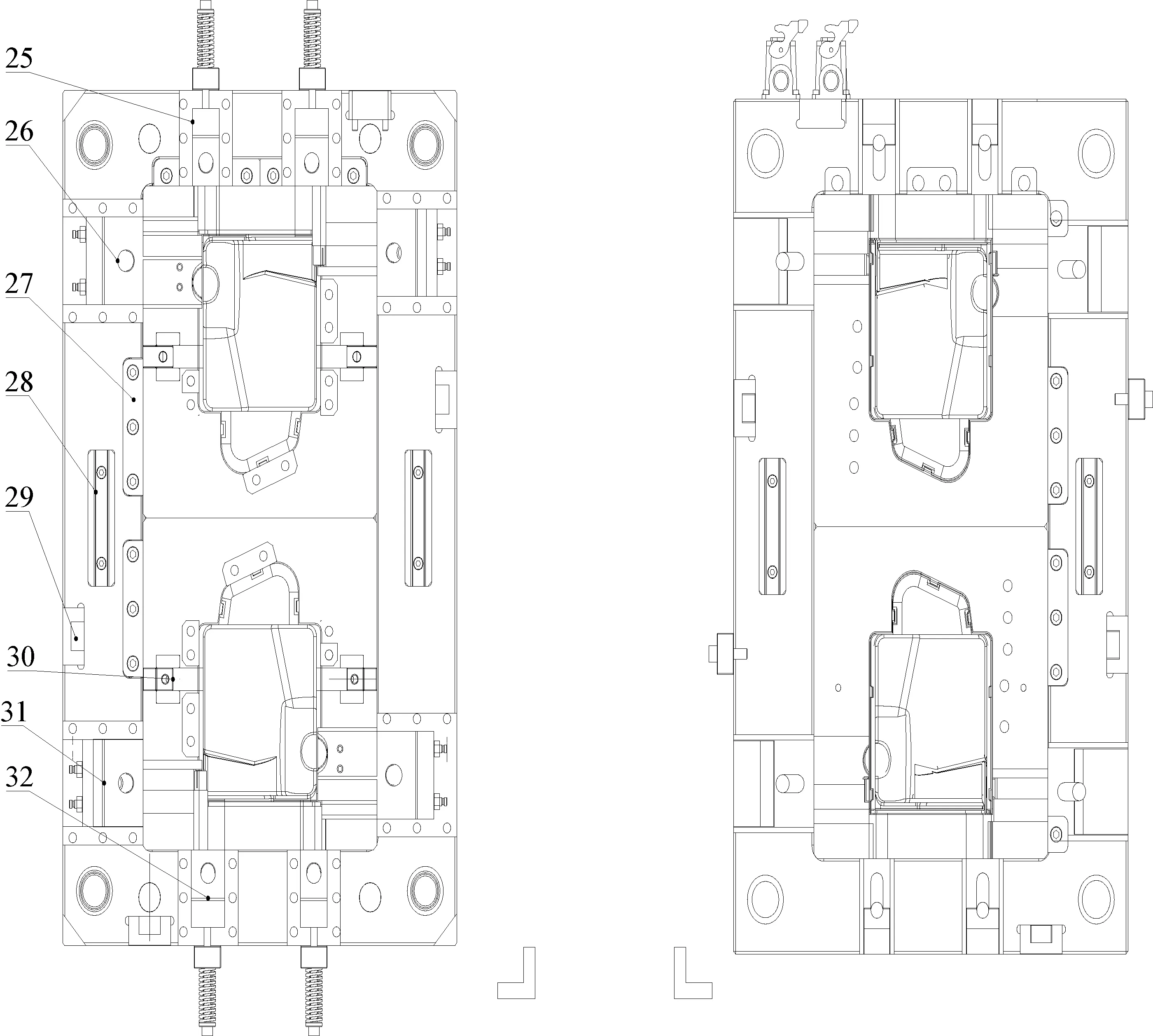

根据产品特点,考虑出模与加工方便,确定采用侧抽滑块及内抽芯滑块结构出模。由于产品外部侧凹位置面积比较大,在设计时需要设计水路对产品进行冷却,防止缩水及翘曲变形[8]。所以本模具采用斜导柱滑块抽芯机构脱模。部分滑块及前后模仁均需设水路。根据产品结构特点及客户要求,模具采用热流道直接点浇口进胶方式,减少了废料产生,产品采用顶块及顶针顶出方式。

3.1 分模设计

分型面设计:针对壳体的复杂形状结构,采用如图7所示的塑件周边小平面及产品底面作为分型面。模具型腔采用塑件左右对称布置的一模二腔结构形式(见图6),使用UG软件进行模具设计。

图7 分型面位置

分型面按图7设置。分型面设计要全面考虑模具结构的合理性、机械加工的可行性、修配模具的方便性等[9],一定要避免由于分型面选择不合理,以致模具加工完成后,无法正常进行产品生产加工。图7所示分型面利于对产品侧凹部分进行侧抽设计,及对产品细小加强筋结构增添排气渠道,从而降低产品成型及模具设计难度,便于产品合模面飞边的处理。

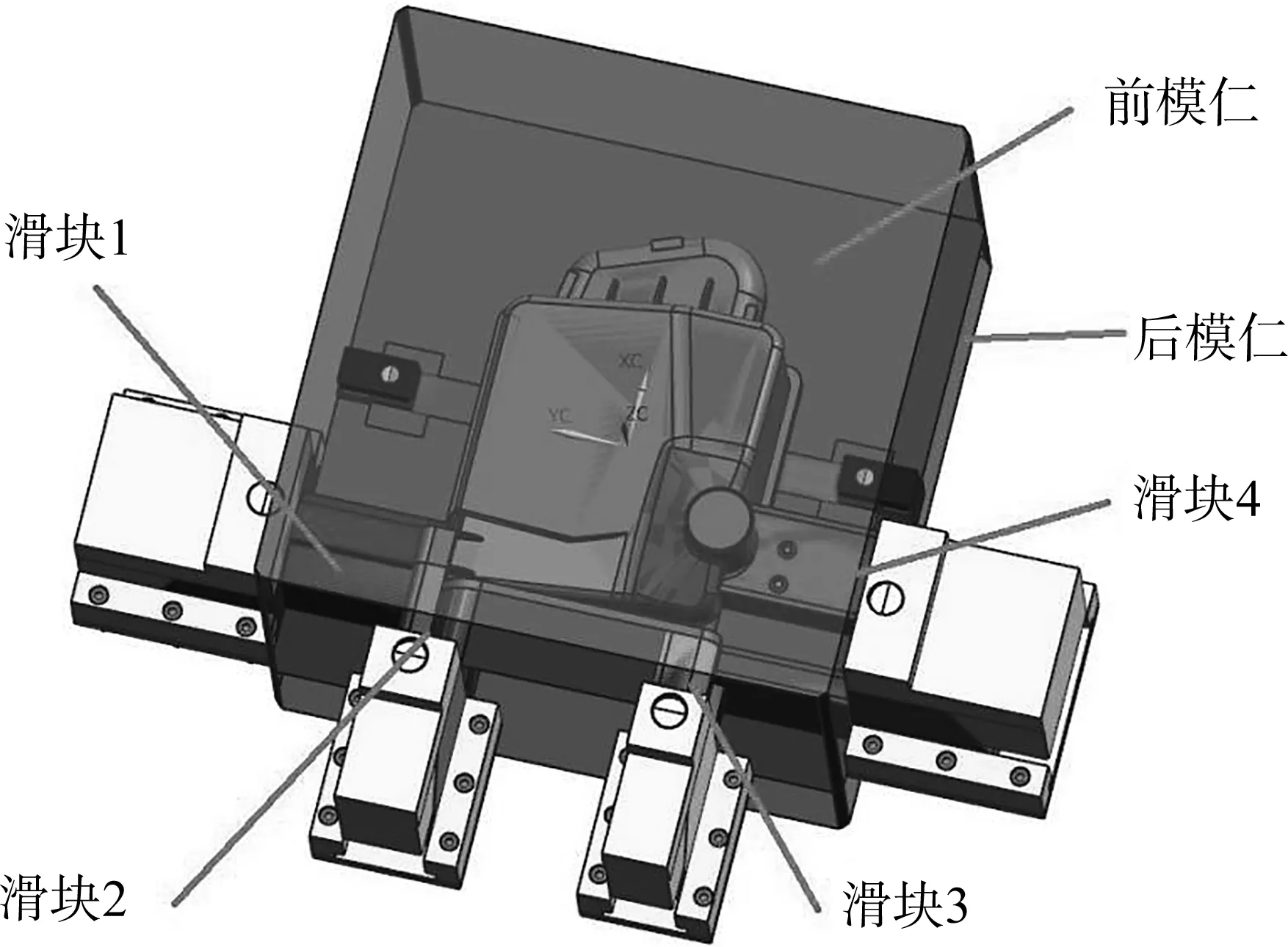

前后模仁及滑块设计:利用前模与后模的分型线生成的分型面将前后模仁分开,由于产品有侧凹及孔槽部分(见图1),所以在产品周边需要增加4个滑块结构,以便于产品脱模。产品最终分模结构图如图8所示。

图8 前后模仁与滑块分模图

3.2 模架选择

模架规格及类型选择主要依据注塑机规格、产品脱模方式、产品顶出等要素[10]。结合产品特点选用龙记大水口系列模架,A板、B板的厚度需根据模仁的厚度确定,长宽需根据模仁及滑块机构的尺寸确定,C板高度主要考虑产品能顺利顶出,模架不宜过大但需要保证足够的强度。经综合考虑,选用5994的龙记大水口直身模架,A板厚度为275 mm, B板厚度为170 mm, C板厚度为160 mm,型号为CH5994-A275B170C160。

3.3 抽芯结构设计

塑料产品如果有倒扣部分,注塑完成后,产品会卡在模具中而无法正常顶出脱模。这时候就需要设计抽芯机构在顶出前把产品与模具分开。通常情况下滑块机构是最常用的抽芯机构,斜导柱固定在一端,滑块在另一端。注塑机开模时,斜导柱带动滑块运动,使产品倒扣部分与模具分离,从而达到顺利脱模的效果。

3.3.1 内抽芯机构设计

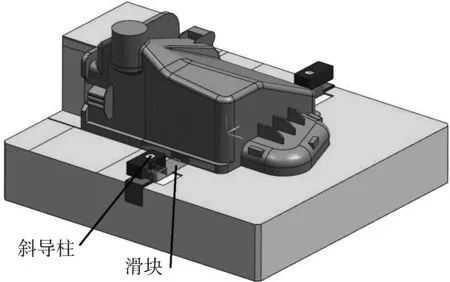

由零件结构图(见图1)可知:产品内部有倒扣结构,倒扣的深度3 mm,长度12 mm。因产品结构问题,采用斜顶机构不妥,而且内部空间有限,所以采用内抽芯的滑块机构,如图9所示。该内抽芯滑块机构选用斜导柱,直径为8 mm,通常抽芯距离要增加2~3 mm的安全距离,因而滑块的抽芯距离选取5 mm,斜导柱的倾斜角度选用12°。斜导柱的工作长度L=5/sin 12°=24 mm。根据三角函数可知,开模最小距离H=5/tan 12°=23.5 mm,开模达到23.5 mm以上才能够完全使滑块与产品脱离[11]。

图9 内抽芯滑块机构

3.3.2 侧抽芯机构设计

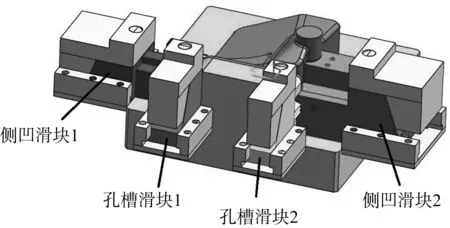

由零件结构图可知:产品外部有侧凹及孔槽结构各两处,侧凹部分需抽芯距离分别为S1=13.85 mm与S2=15 mm,孔槽结构需抽芯距离分别为S3=28 mm与S4=28.5 mm,通常抽芯距离要增加2~3 mm的安全距离。侧凹部分的斜导柱直径为18 mm,斜导柱的倾斜角度为15°。抽芯距离S1与S2分别对应的斜导柱的工作长度L1=16/sin 15°=61.8 mm,L2=17/sin 15°=65.7 mm。根据三角函数可知,开模最小距离H=17/tan 15°=63.5 mm,开模达到63.5 mm以上才能够完全使滑块与产品脱离。孔槽部分的斜导柱直径为20 mm,斜导柱的倾斜角度为18°。抽芯距离S3与S4分别对应的斜导柱的工作长度L3=30/sin 18°=97 mm,L4=30.5/sin 18°=98.7 mm。根据三角函数可知,开模最小距离H=30.5/tan 18°=93.8 mm,开模达到93.8 mm以上才能够完全使滑块与产品脱离。经校核,斜导柱的强度和刚度满足要求。侧抽滑块机构如图10所示。

图10 侧抽滑块机构

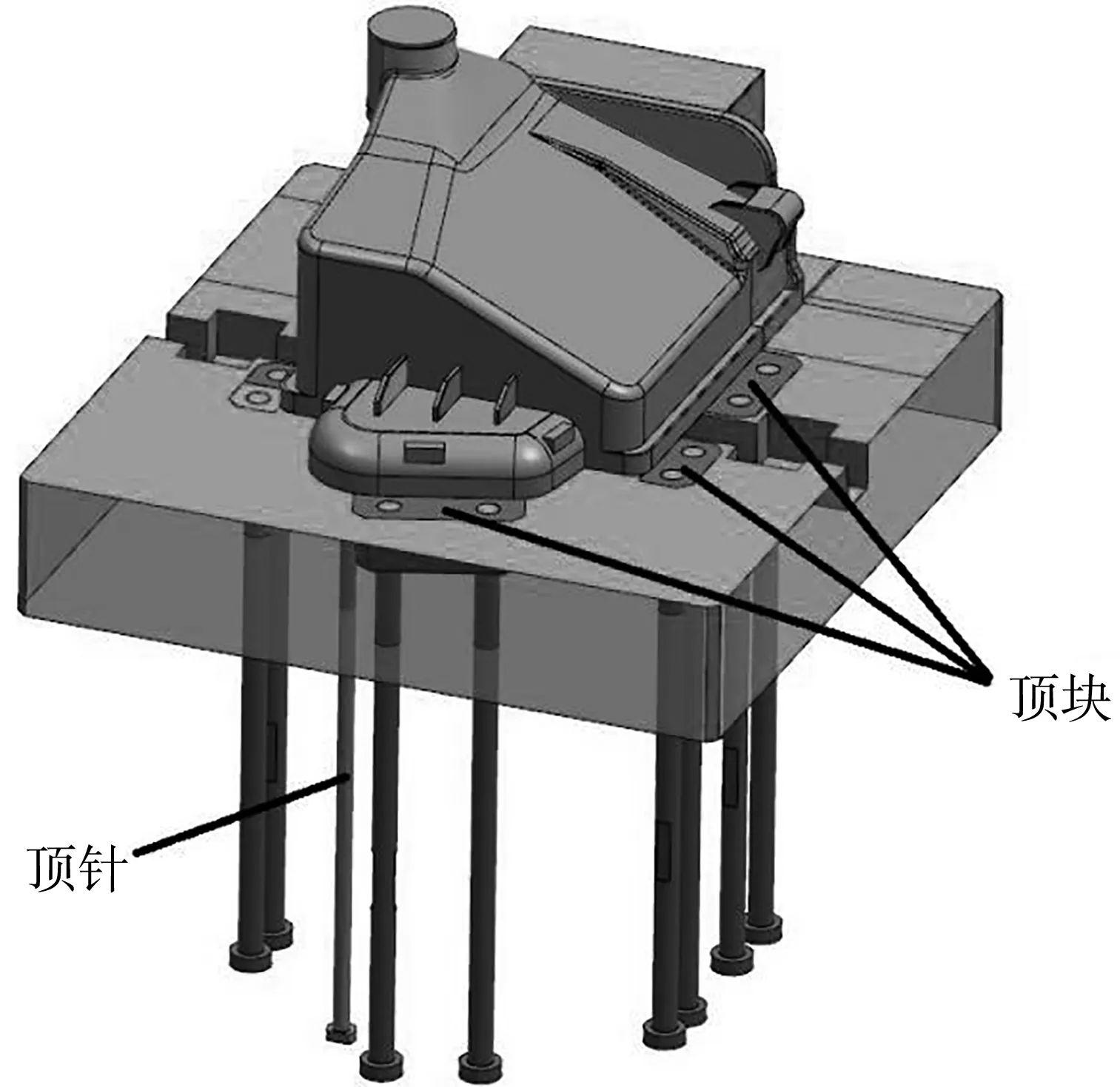

3.4 顶出机构设计

壳体是薄壁类注塑件,采用一模两腔进行注射,其精度及外观质量要求较高,因产品结构及空间限制,不适于布置太多顶针机构,所以采用顶块加顶针顶出。为保证塑件受力均匀,顶出机构应尽量对称布置于塑件产品与模仁结合部位,顶出机构布置如图11所示。

图11 顶出机构

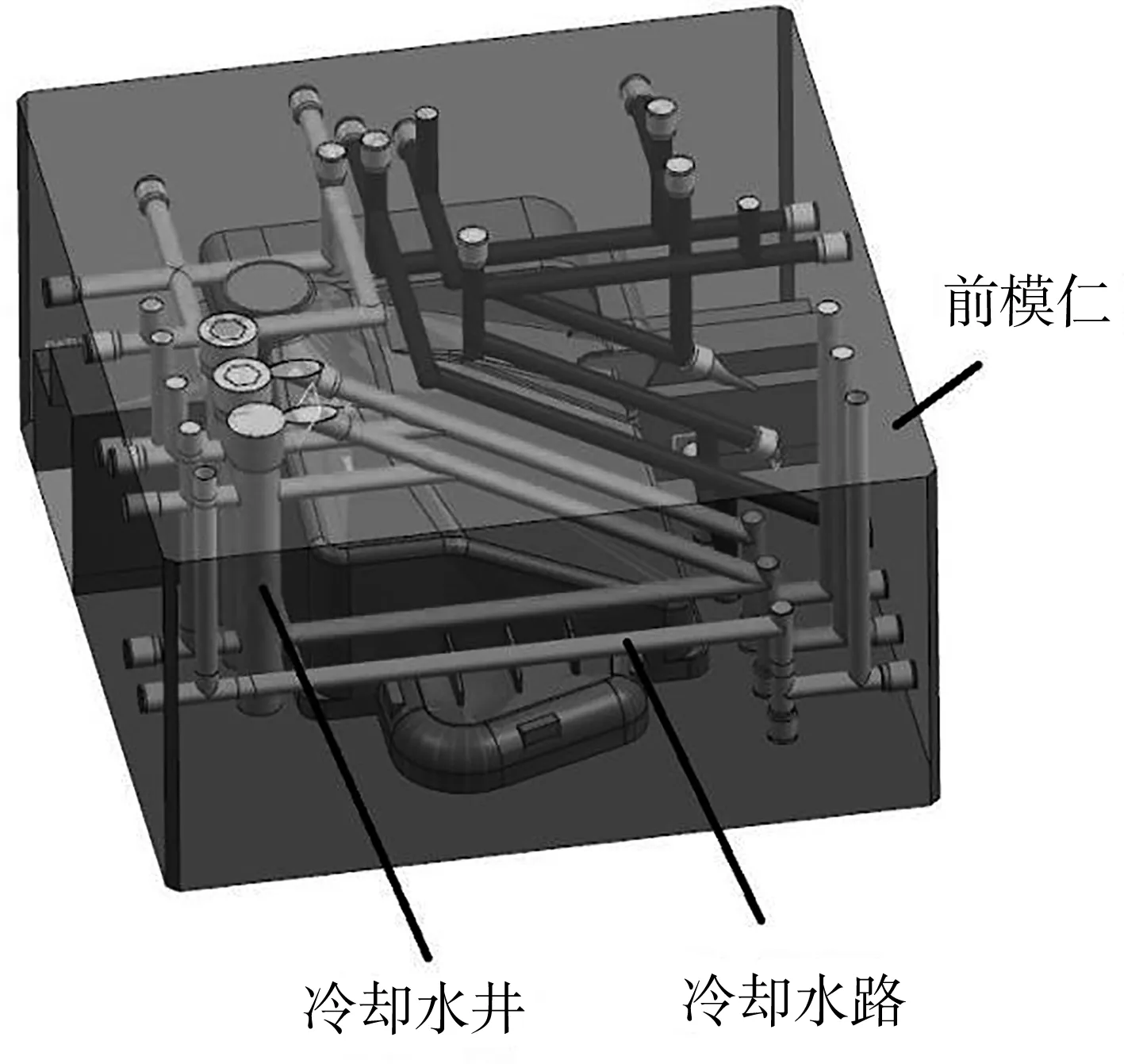

3.5 冷却系统设计

冷却系统在注塑过程中对模具内的产品进行冷却,或者保持模具的温度,设计不合理容易引起产品变形、粘模、缺胶等缺陷。由于产品厚度不均匀,也比较大且高,且采用前后模仁与滑块成型产品的内外表面,为了冷却均匀,在前后模仁及部分滑块处做运水。前后模做运水,用于控制模具总体温度;产品外表面部分由滑块成型,为了保证产品均匀冷却及产品的外观质量,在滑块上也需设计滑块运水[12]。

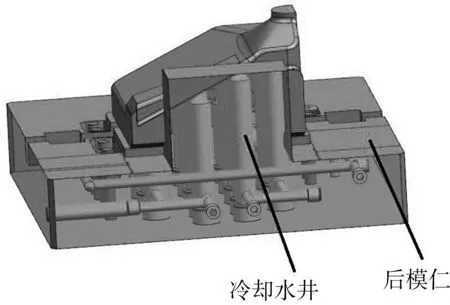

前模仁运水设计:产品尺寸比较高,前模仁采用等距布置运水与冷却水井方式,前模仁运水直径为10 mm,堵头用PT1/4,进出水口为PT1/4连接水嘴,局部增加直径为20 mm的冷却水井,保证产品冷却均匀,运水布置图如图12所示。

图12 前模仁冷却水路布置图

后模仁运水设计:后模仁尺寸较高,为更好地冷却,在后模仁均匀布置冷却水井,直径为20 mm,连接冷却水井的水路直径为10 mm,堵头用PT1/4,进出水口为PT1/4连接水嘴,后模冷却水路布置图如图13所示。

图13 后模仁冷却水路布置图

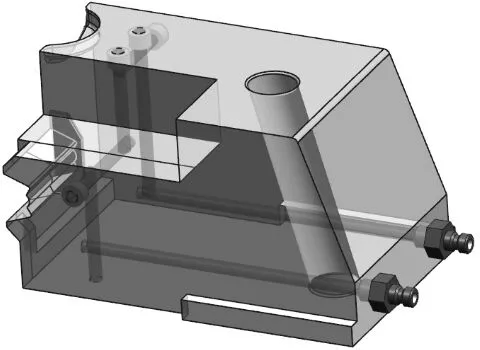

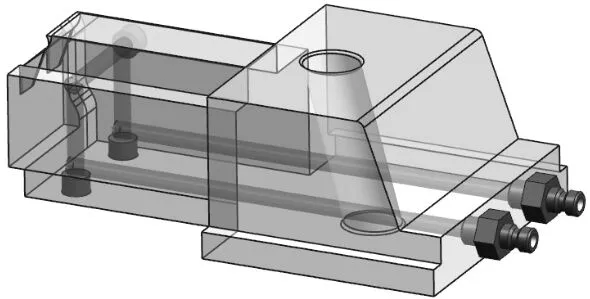

滑块运水设计:产品外部两个滑块的运水通道直径为6 mm,进水口与出水口为PT1/16连接水嘴,其余地方为PT1/16堵头,两个滑块运水布置图如图14所示。

图14 滑块水路布置图

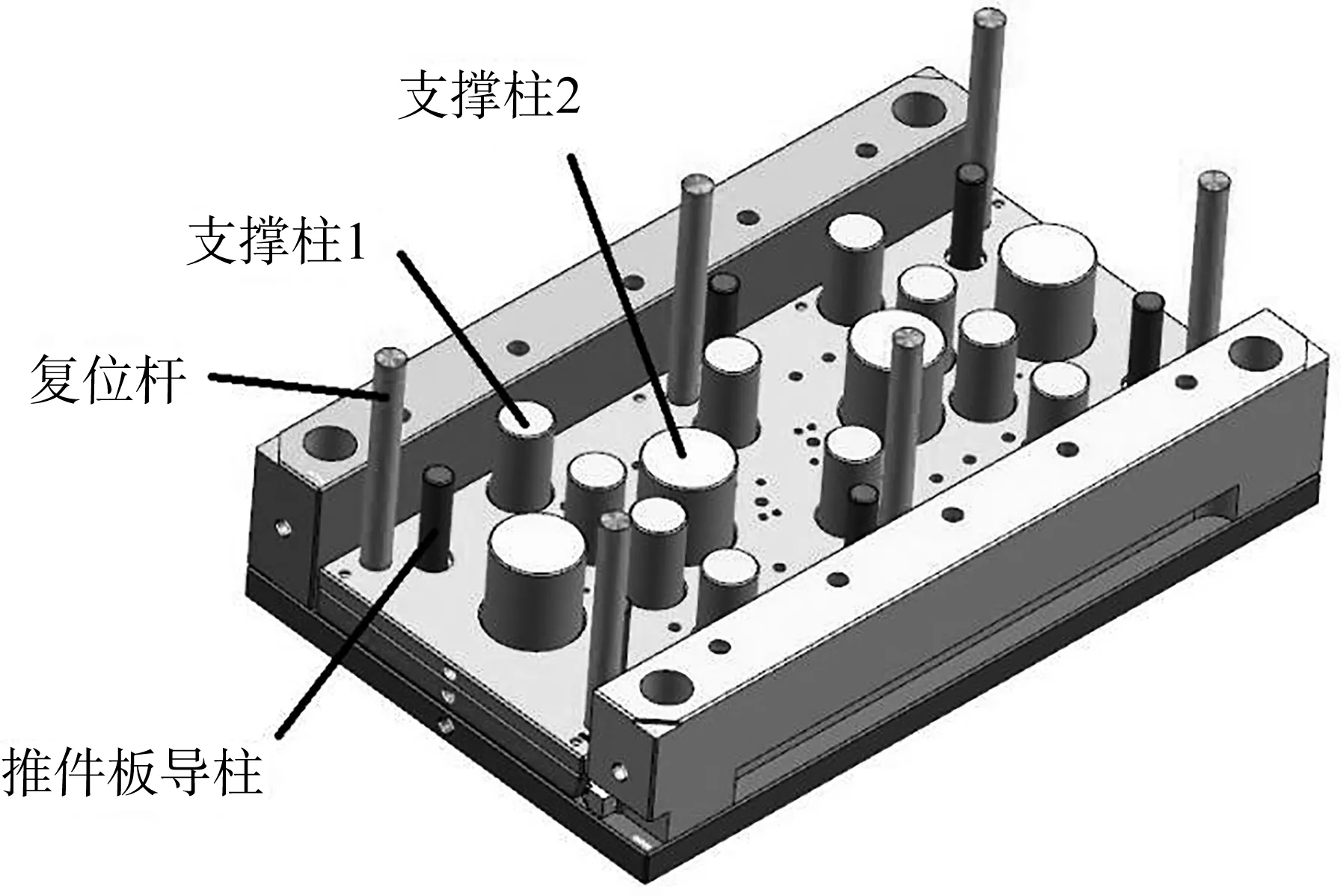

3.6 其他机构设计

由上述可知,模架选用5994规格,B板的厚度为170 mm,因而B板的跨度比较大,强度比较差。为加强B板的强度,选用两种规格的支撑柱来支撑B板,支撑柱的布置图如图15所示。为保证顶出平衡,增加6对导柱导套来保证推件板运动顺畅及顶出平稳。

图15 支撑柱布置图

1—定位圈;2—隔热板;3—定模座板;4—A板;5—热流道模块;6—前模仁;7—锁模块;8—B板;9—复位杆;10—方铁;11—微动开关;12—推杆面板;13—推杆底板;14—动模座板;15—顶杆定位圈;16—顶杆座;17—顶块;18—支撑柱1;19—支撑柱2;20—后模仁;21—导套;22—导柱;23—推件板导柱;24—推件板导套;25—滑块1;26—滑块2;27—调模块;28—模仁定位锁;29—锁模扣;30—内抽芯滑块;31—滑块3;32—滑块4图16 模具装配图

4 模具工作过程

本模具采用针阀式热流道直接进胶方式,通过控制浇口开启时间,保证型腔填充顺畅及熔体流动平衡,消除熔接痕,制件产品也不会有残留浇口痕迹。模具结构选用二板式结构,如图16所示。在模具使用前,需先拆除锁模块7,并将模具冷却系统与外部冷却源连接。模具工作过程如下:在模具完成注塑成型后,模具进入保温、保压阶段,冷却完毕后准备开模;针阀式热流道浇口关闭,在注射机液压机构作用下,动模与定模首先从A板4与B板8的分型面处打开;由于是点浇口,易脱离,而且型芯尺寸较大,经冷却后塑件会留在动模侧,内抽芯滑块机构30在斜导柱作用下完成滑块脱离工件步骤;与此同时,4组侧抽机构也在斜导柱作用下完成与工件的脱离;抽芯完成后,当动模和定模打开约250 mm的距离,注射机液压顶杆作用于顶杆座16上,模具顶出机构开始动作,利用顶块17完成最后的推件动作,塑件会自动脱落,可以实现自动化生产,至此模具完成了开模所有动作。模具合模过程基本就是开模的逆过程,在注射机液压机构和模具复位弹簧的作用下,模具合模,推杆底板13复位,触发了微动开关11,下一轮的注塑过程即将开启。

5 结 语

本文在壳体注塑工艺分析与热流道注塑模具设计过程中,借助AMI2016软件对壳体塑件进行了模流CAE分析。在综合考虑最佳浇口位置和填充模拟分析结果后,拟定了采用热流道点浇口的浇注系统方案。基于填充+冷却+保压+翘曲分析系列结果,对后续模具设计可能存在的问题进行分析与总结,并提出了解决方法。在用UG进行模具设计时,完成了包括模具分型、型腔及型芯结构、顶出机构、内抽芯机构、侧向滑块机构、冷却系统等的设计,围绕壳体注塑模具特点、要点和难点进行了详细的阐述。

最终模具注塑生产实践过程表明:采用AMI2016软件分析的壳体塑件成型工艺合理,依此设计的模具结构布局合理、工作可靠,获得了质量良好的塑件产品。利用模流分析软件可有效降低模具开发成本,缩短新产品开发周期,具有较好的实际应用和推广价值。