基于Moldflow的塑料样条注塑工艺参数优化

齐婧妍,张黎君

(河南应用技术职业学院,河南 郑州 450042)

0 引 言

注塑成型是目前最常用的塑料制品加工方法之一[1]。由于塑料制品的应用越来越广泛,传统的手工模具设计制造的缺陷日益明显。CAE技术的应用应运而生[2],其中,Moldflow[3]的应用正逐步取代传统依赖经验和试错的模具设计,并取得了明显的经济效益。

本文结合已有的实验室样条模型,创建了实验室样条设计方案并利用Moldflow软件进行模流分析,展开了注塑模具的相关研究。

1 Moldflow模拟成型方案设计

1.1 制品建立

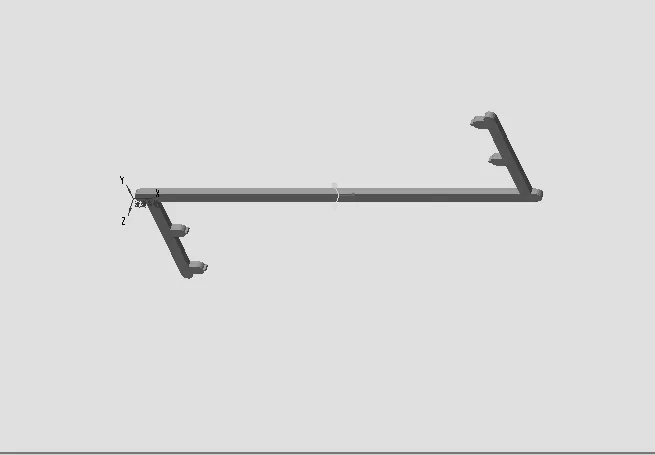

根据实验要求,用Pro/E软件建立制品三维模型如图1所示,其尺寸参数为:长150 mm,外边宽20 mm,中边宽10 mm,厚5 mm。

图1 样条模型示意图

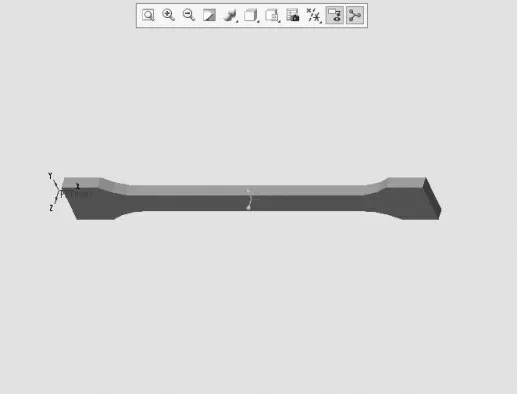

1.2 网格划分

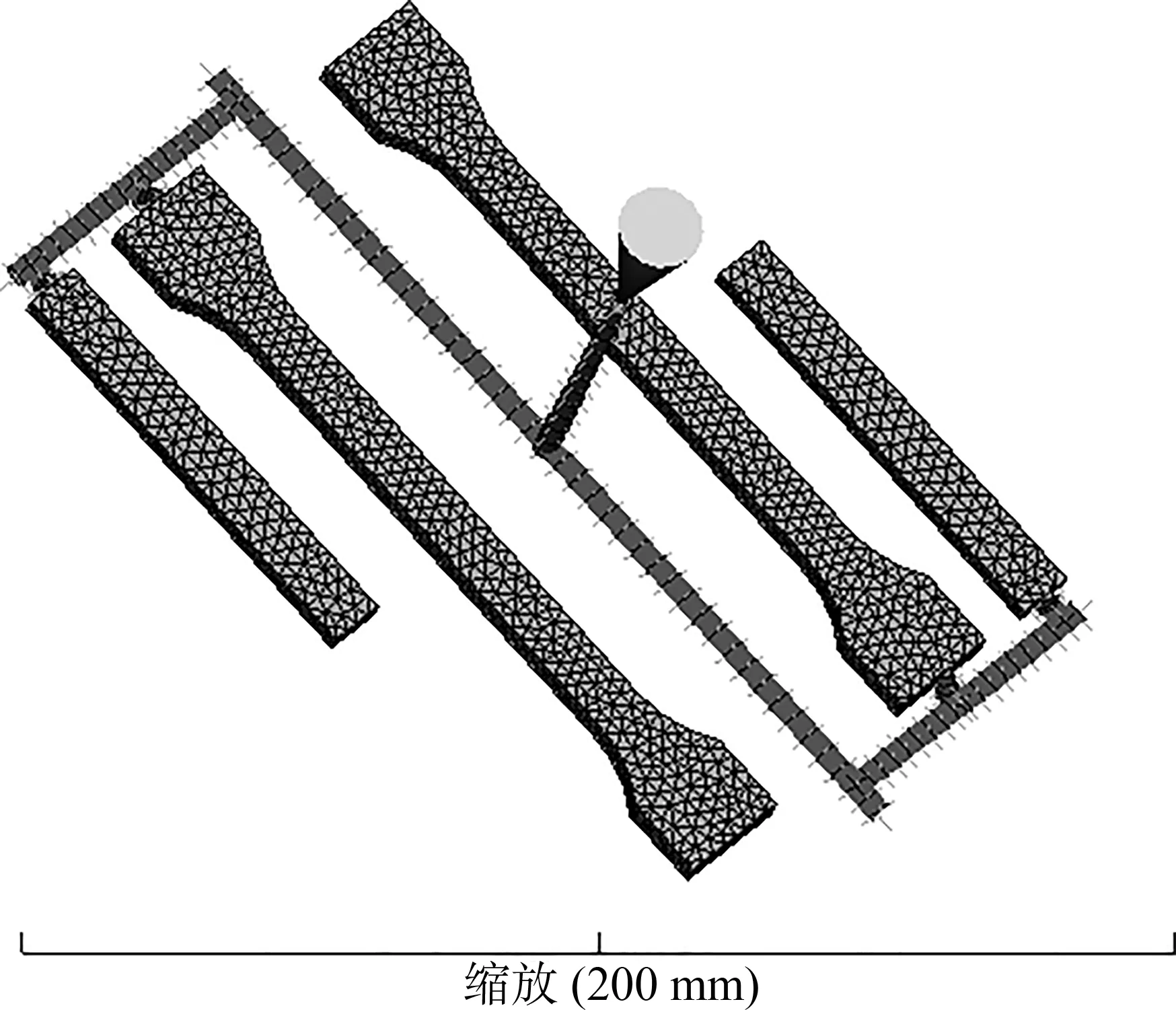

将塑件CAD模型导出为.STL格式,然后导入Moldflow中,最后对模型进行自动网格划分,结果如图2所示。网格划分完成后进行下一步工作网格统计。网格划分的最终结果:最大纵横比2.36,最小纵横比1.16,平均纵横比1.43,匹配率99.6%,无孤立节点、自由边界、相交错误、零厚度单元等问题。结果表明,网格划分的质量足以满足填充翘曲等分析的要求。

图2 网格划分结果

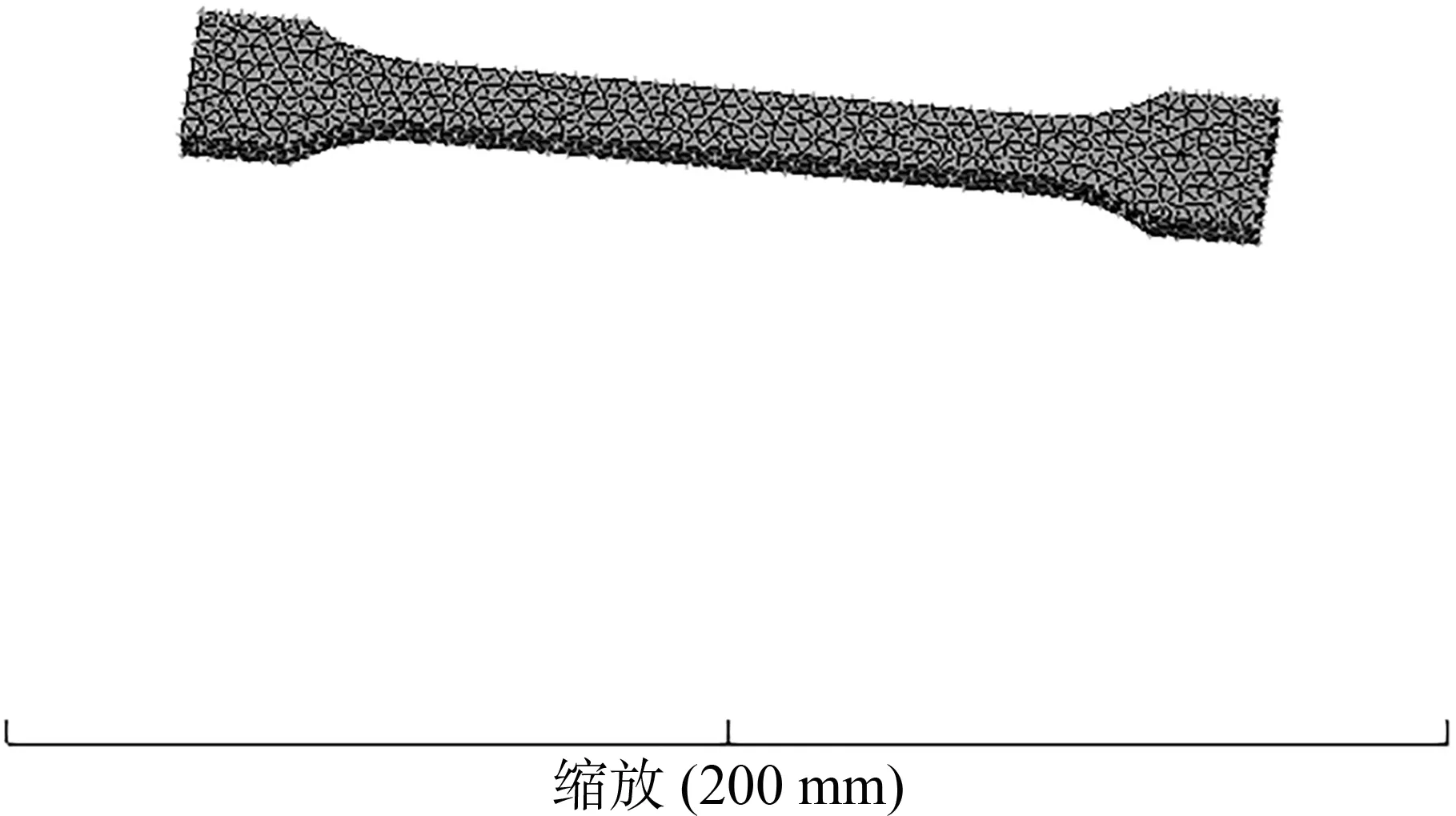

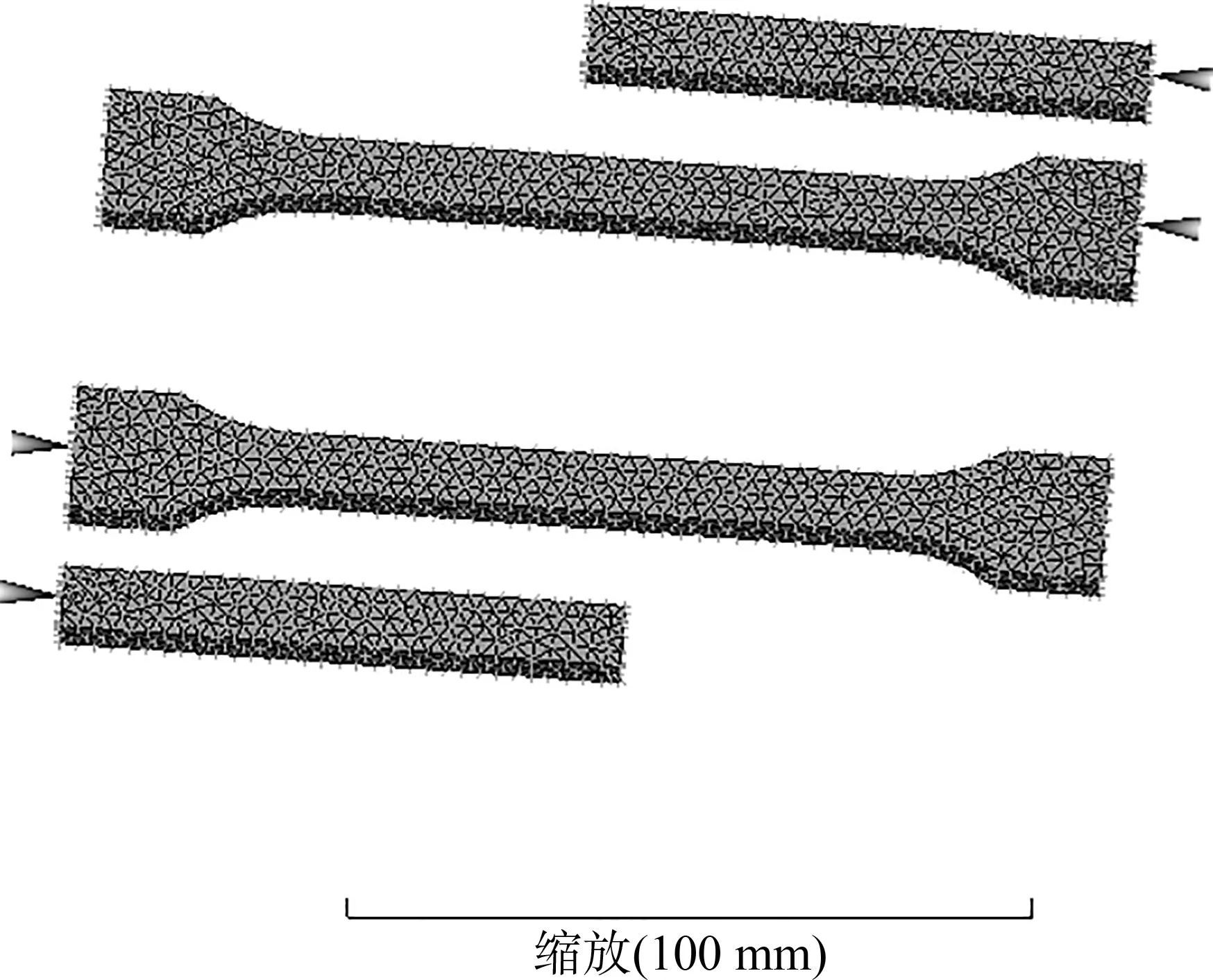

1.3 设置浇口

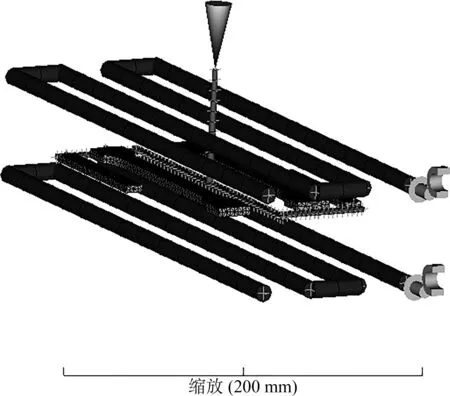

根据现有模具的成型条件,浇口位置和型腔排布应与实际生产一致,即一腔两模结构设计,根据实际样条成型条件做出的Moldflow模型如图3所示。其中,样条圆锥所指位置为浇口位置,除样条外还有两条模具自带的矩形状小样条,主要分析填充是否有缺陷。

图3 浇口位置设置

1.4 浇注系统的设计

为满足实际需要建立浇注系统,流道模型如图4所示。浇注系统的设计对整个模具的流动性影响很大,必须保证其有很好的连通性,手动建立的流道系统如图5所示,该流道系统采用梯形截面设计,上底为3 mm,下底为5 mm,高3 mm。

图4 流道系统模型

1.5 冷却系统的设置

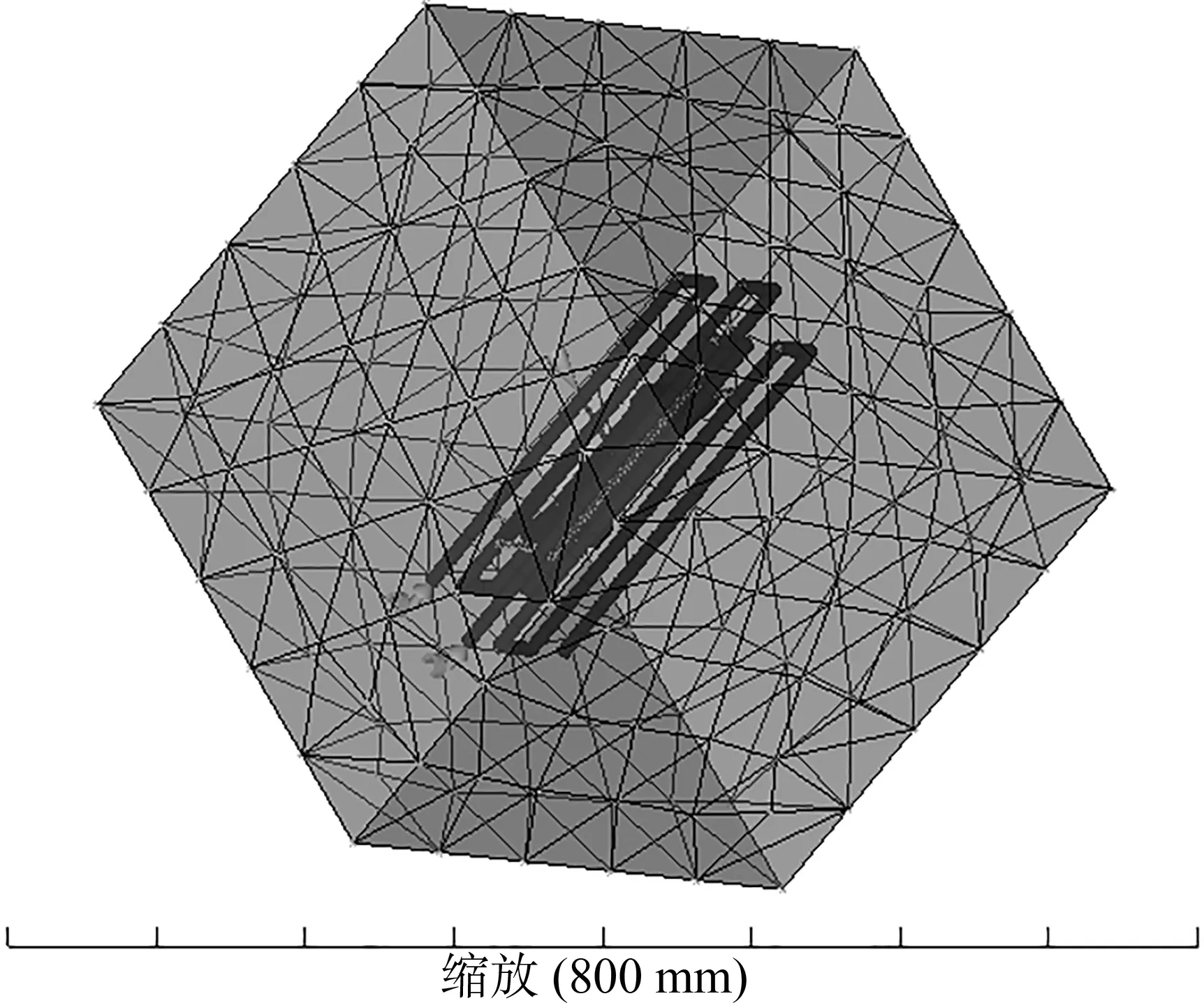

常见的冷却水道形状有“工”字型、“口”字型、“S”型等几种[4],冷却水道的形状需要根据塑件的结构和加工工艺的难易程度来确定。根据实际生产情况设置的冷却回路如图6所示。

图5 流道系统的建立

图6 冷却回路示意图

1.6 模具整体造型

根据实际模具情况,经过以上样条建模、型腔排布、浇口选择、流道系统设置以及冷却回路的设置,做出整体模具造型如图7所示。

图7 模具造型

2 实验设计与优化

2.1 成型工艺的选择

2.1.1 材料的选择

根据成型需要,选择的两种材料分别为Formosa Plastic: 8050、 Taiwan PP Globalene 6331,如图8所示。主要因为在实际生产中,两者推荐工艺有些许相似,在温度控制上能很快达到要求,且两种材料相对容易买到;两种材料都是高结晶材料,也是易结晶材料。由于结晶度高(HDPE:80%~95%,PP:>70%),在后续实验中,除了做翘曲分析外,还可以做结晶性分析。

图8 成型材料

2.1.2 成型工艺条件

成型过程中,一般用料筒温度、喷嘴温度、模具温度、注射压力、保压压力、螺杆转速、注射速度、锁模力,以及熔料温度进行成型控制。在Moldflow中将翘曲量作为质量指标,测试注射工艺参数对翘曲量的影响,以此评价分析方案的准确性,设置参数包含了熔体温度、保压时间、模具温度、注射时间、冷却时间。

2.1.3 注塑机的选择

考虑到实验制品的布置设计,并综合考虑理论注塑容量和锁模力,拟采用TW1580 AIII-J3注塑机,最大锁模力为1 500 kN,最大注射压力为137 MPa。以期各项性能均可达到样品注塑充模的需要。

2.1.4 正交实验设计与记录

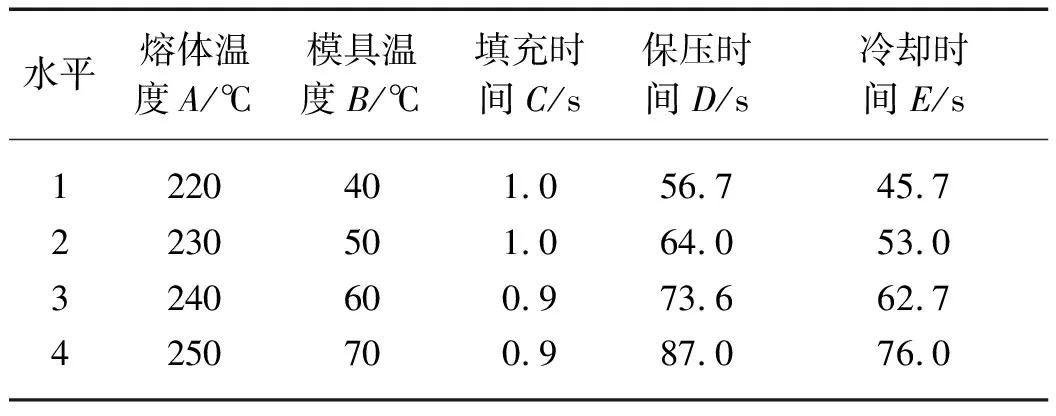

以PP为例,根据推荐工艺参数与实际生产中可设置参数的选择,做出正交实验设计与记录,如表1和表2所示。

表1 水平因子取值

表2 正交实验表

从表2可以看出,5个成型工艺参数对翘曲量指标影响程度从大到小依次为:C>A>D>E>B,即填充时间对翘曲量指标影响最大,熔体温度和保压时间影响次之,冷却时间和模具温度影响最小。工艺参数的最佳水平组合:A4-B2-C3-D1-E4,即熔体温度250 ℃,模具温度50 ℃,填充时间0.9 s,保压时间56.7 s,冷却时间76 s。

图9所示为用游标卡尺测量软件推荐工艺注塑得到的样条尺寸,结果为149.28 mm,该样条x方向的翘曲量为0.72 mm。表2中的翘曲数值也是按照这种方法测出来的,虽然会有一些误差的存在,但总体趋势表明:按照软件推荐的注塑工艺注塑出来的产品翘曲量最小。

图9 推荐工艺生产的样条尺寸

3 软件模拟分析

由正交实验表(表2)各组实验的设定,分析其在Moldflow软件中翘曲量的大小,并与实际生产所得结果进行比较,可验证软件的精准性。

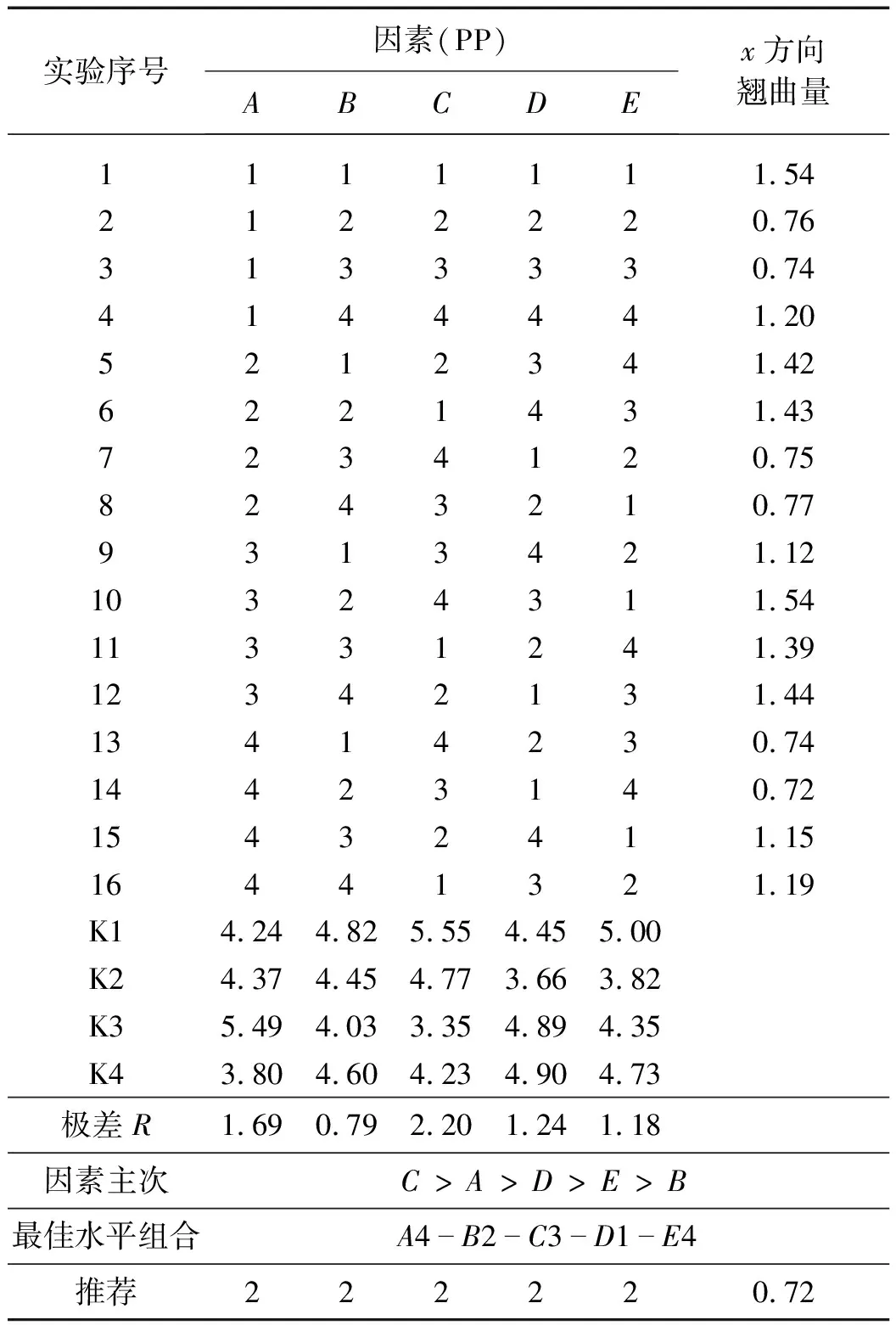

3.1 填充模拟

以Taiwan PP Globalene 6331材料为例进行软件注塑模拟,填充结果如图10所示。灰色部分表示流道系统,黑色部分表示填充状态,分析显示4个填充区域能够完全填充满,制品无缺料、表面凹凸不平等缺陷。

图10 填充区域

3.2 翘曲分析

翘曲主要是由冷却不均匀、收缩不均和取向效应等内部残余应力不均匀导致的[5-6]。

3.1.1 整体翘曲情况

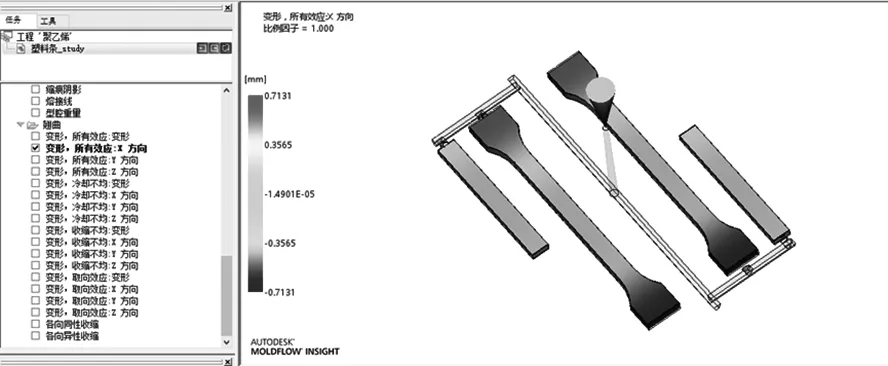

为了方便比较软件模拟与实际生产结果的差异,从而验证软件的预测准确性,模拟应与实际测量的翘曲方向保持一致,即与取样条(如图11)x方向上的翘曲做分析比较。

图11 x方向上的变形

图11采用的工艺参数为Moldflow推荐的参数,填充、保压、冷却都是软件随机生成。从图11可知,x方向的最大翘曲量为0.713 1 mm,与正交实验中所得结果0.72 mm相比,在允许误差范围之内。

3.2.2 翘曲原因分析

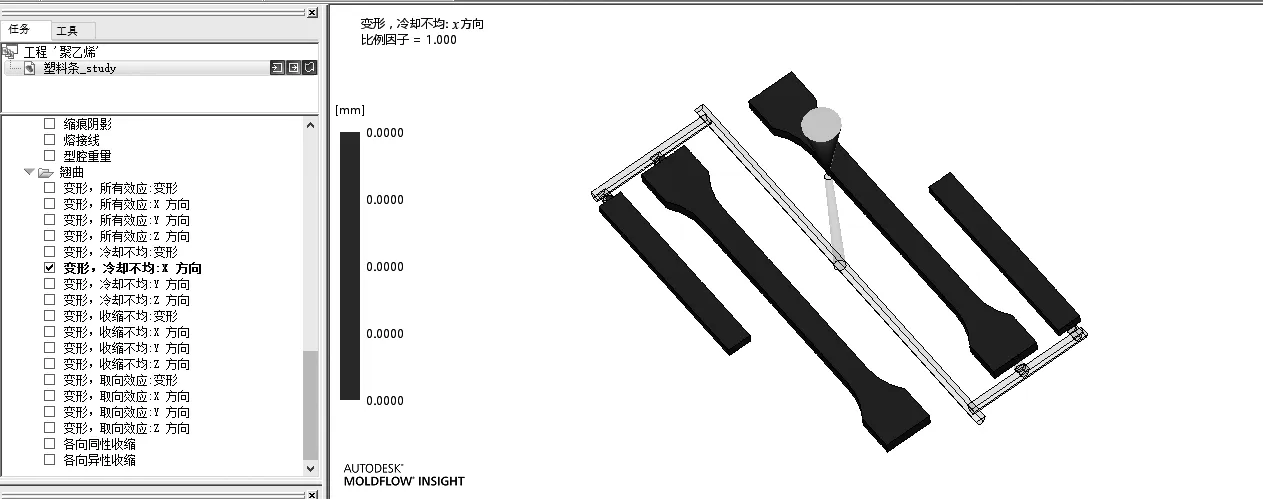

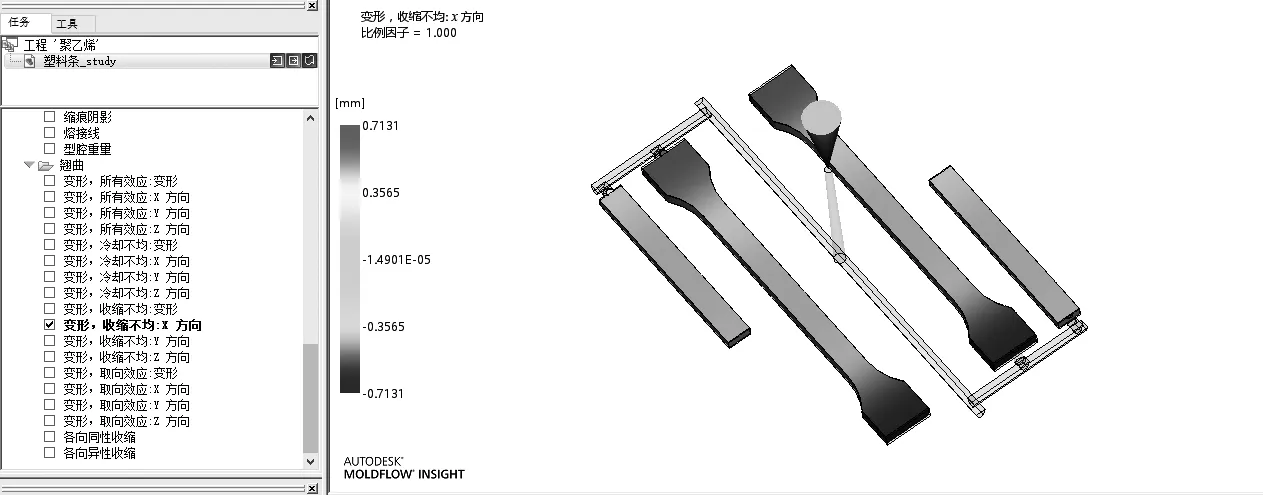

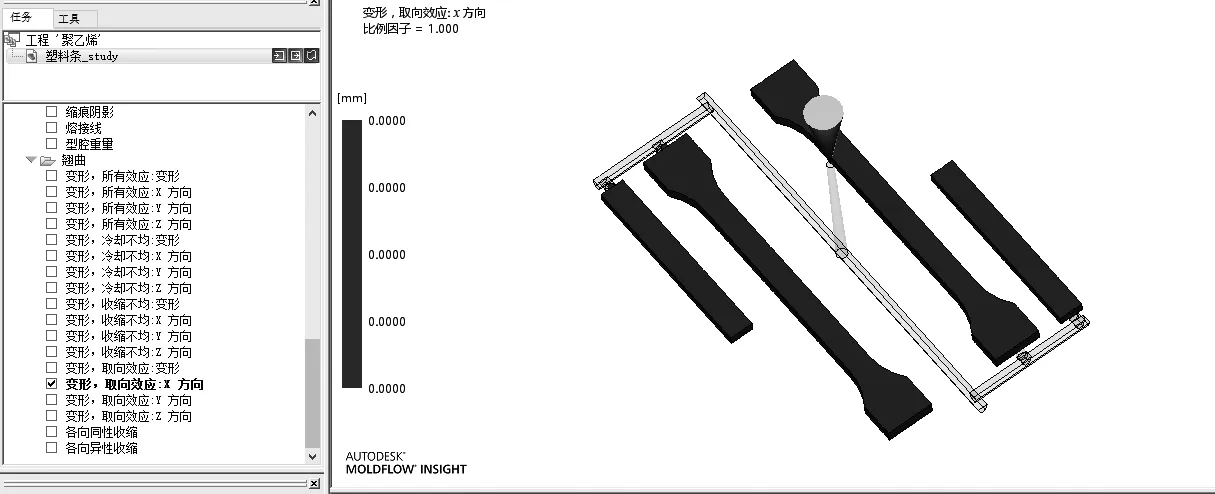

在进行翘曲分析之前,首先在【工艺设置向导】栏目下【翘曲分析】中选取了【分离翘曲原因】一项,因为翘曲原因比较多,除了开模时顶杆顶出的外应力之外,其内部翘曲原因主要有冷却不均、收缩不均、取向效应3种,如图12~14所示。

图12 冷却不均造成的翘曲

图13 收缩不均造成的翘曲

图14 取向效应造成的翘曲

图11展示的是在x方向的总体翘曲量,最大值为0.713 1 mm。图12中的翘曲是由冷却不均引起的,图中显示冷却不均造成的翘曲量为0 mm。图13表示的是由收缩不均造成的翘曲,最大翘曲量为0.713 1 mm。图14表示的是由取向效应造成的翘曲,显示取向效应造成的翘曲也是0 mm。由图11~14可知:收缩不均是翘曲的主要原因。

3.3 软件精准性分析

在实际测量和模拟分析样条的过程中可以发现,虽然测量的和模拟的结果会有一点误差(误差也许是实际生产中操作不当造成的),但总体趋势还是相同的。实际翘曲与模拟的翘曲基本一致,使用软件推荐的注塑工艺在实际生产中能够达到优化的结果,这就为塑料行业的生产提供了有力的技术指导,提前预测生产中会出现的制品缺陷,能及时调整工艺参数以达到理想生产状态。

4 结 论

本文采用Moldflow软件模拟实验样条的注塑成型过程,分析填充情况和翘曲量大小,并与实际生产出的样条作对比找出翘曲原因,验证Moldflow软件的准确性。结合正交实验改善工艺参数,其对实际生产中工艺条件的控制、模具的改良都有一定的指导作用。使用正交实验方法优化成型参数,工艺参数的最佳水平组合为:A4-B2-C3-D1-E4,即熔体温度250℃,模具温度50℃,填充时间0.9 s,保压时间56.7 s,冷却时间76 s。在模具设计中,合理地使用CAE/Moldflow技术可节约设计时间和成本,提高准确率。