小钣金件冲孔翻边复合模设计

孙令真,陈运胜

(广州华立科技职业学院电力与智能制造学院,广东 广州 511325)

0 引 言

钣金件上的翻边孔一般是先冲底孔,再翻边,由两套工序模具冲压成型。这种冲压工艺一般适用于尺寸较大的钣金件,而对于尺寸较小、形状不规则的钣金件,由于其定位精度较差,合格率低,并且取件困难,用冲孔翻边复合模具生产较为合理。本文以生产儿童玩具上的一个小钣金件为例,介绍一套带滑块的冲孔翻边复合模具,在一个冲压循环过程中完成冲孔、翻边两个工序,产品的合格率高,并可自动将产品顶出。

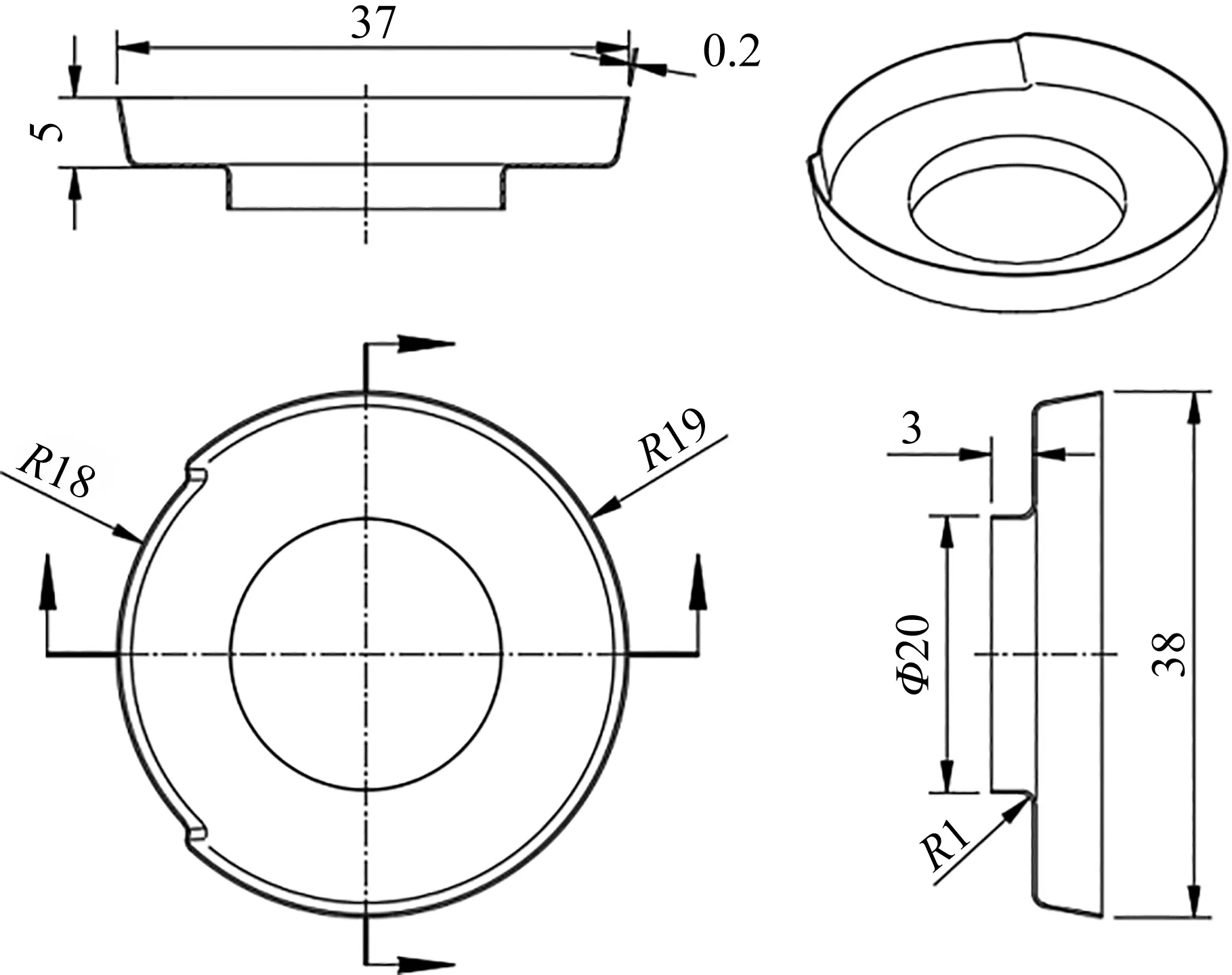

1 产品结构及冲压工艺

图1是某公司开发的儿童玩具上的一个钣金件,材质为Q235,料厚为0.2 mm,尺寸为φ38 mm×5 mm,翻边孔直径为φ20 mm,翻边高度为3 mm,产品的外表面有一部分凹陷,外围形状不规则。

(a) 结构图

(b) 效果图

如果采用先冲底孔,再翻边的冲压工艺,由于定位精度不高,且翻边孔的高度只有3 mm,冲底孔与翻边的同心度低,经常发现翻边孔的翻边高度明显不均匀,产品不良率较高。

2 模具结构设计

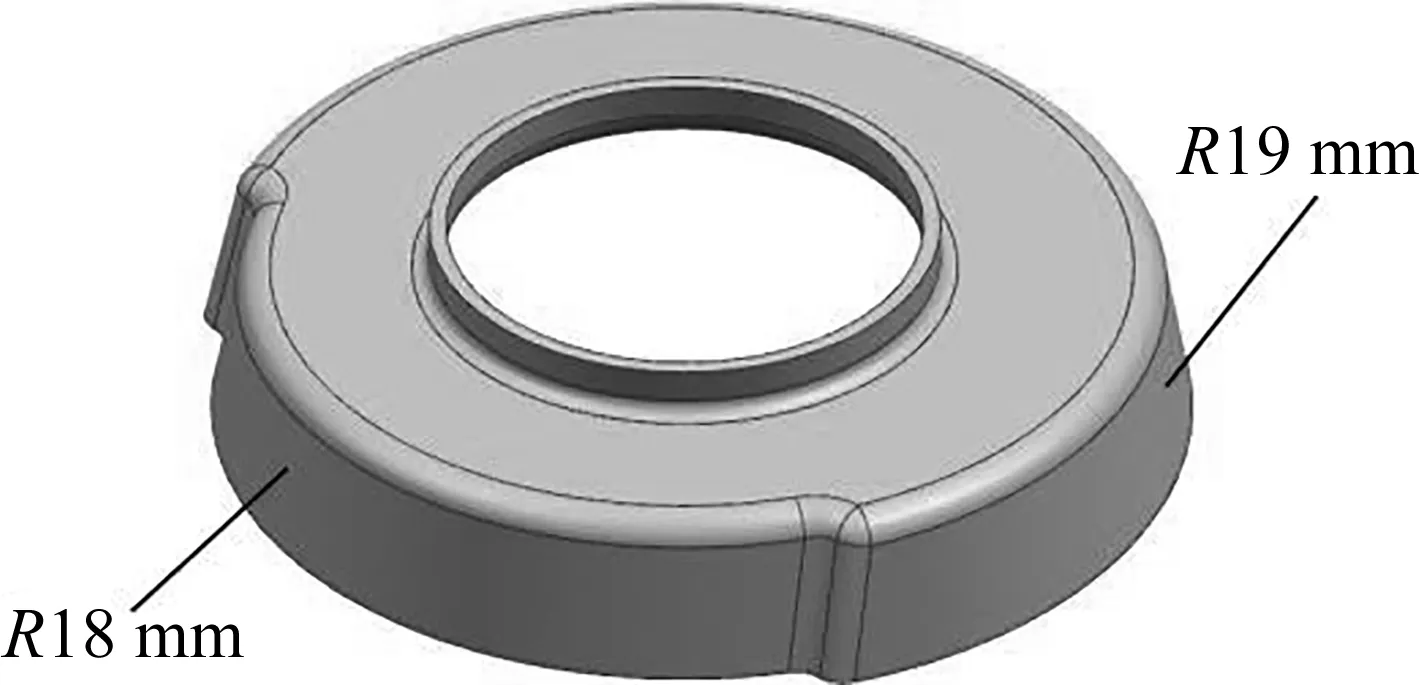

2.1 模具总体设计

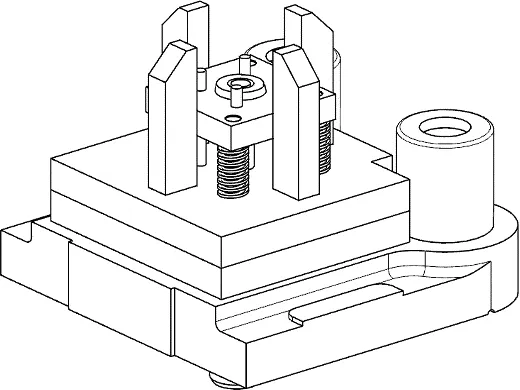

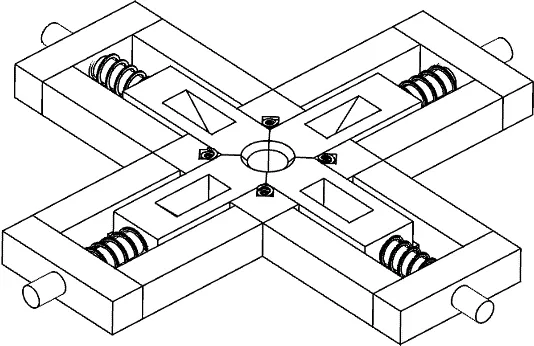

该冲孔翻边复合模的下模、上模立体图分别如图2(a), 2(b)所示,下模主要有下模座、下模垫板、凹模复位弹簧、凹模芯、翻边凹模、滑块、滑块复位弹簧等零件,上模主要有压杆、压料板、压料弹簧、上模座、凸模固定板、上模垫板、限位螺栓、凸模、斜楔等零件[1-2]。

(a) 下模

(b) 上模

2.2 模具结构及工作过程

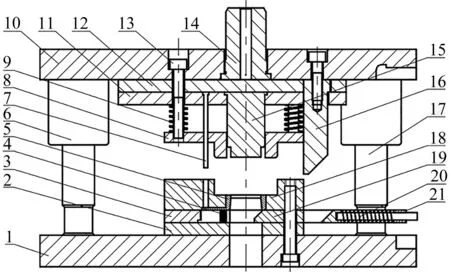

该冲孔翻边复合模的剖面结构如图3所示。为了实现冲孔翻边功能,将凸模15设计成台阶状,其顶端是冲孔凸模,在冲孔凸模的根部为翻边凸模;将凹模芯5设计成活动零件,凹模芯5在复位状态下为冲孔模凹模,当凹模芯5下沉后,凹模板中间露出的圆孔为翻边凹模[3-6]。

工作过程如图3(b)及图3(c)所示。

(a) 模具结构图

(b) 冲孔时的情形

(c) 翻边时的情形

图3(a)是上、下模分开时的模具状态,上模压料板8的行程通过限位螺栓13进行限位,压料弹簧9位于压料板8与凸模固定板11之间。滑块19位于凹模芯5的底部,用于充当凹模芯5的垫块,承受冲孔时凹模芯5所受的冲击力。

图3(b)是冲孔时的模具状态,此时凹模芯5处于复位状态,滑块19位于凹模芯5的底部,用于承担冲孔时凹模芯5所受的冲裁力,压料板8压在工序件上面,凸模的小端与凹模芯共同将材料冲孔。

图3(c)是翻边时的模具状态,滑块19已离开凹模芯5的底部,上模的压杆7压在凹模芯5的支撑条上,将凹模芯5往下压,腾出空间用于翻边,然后凸模的台阶与翻边凹模共同将材料翻边[7-8]。

模具工作过程如下:

1) 冲压开始前,滑块位于凹模芯底部,模具处于复位状态;

2) 上模下降,凸模15的冲孔端面先接触材料,并与凹模芯5配合,冲出翻边孔的预制孔;

3) 上模继续下降,上模的4个斜楔将下模的4个滑块挤向四周运动,使滑块离开凹模芯5底部;

4) 上模继续下降,上模的4个压杆抵扣在凹模芯5的4个支撑条上,将凹模芯5往下压,在凹模板上产生一个圆孔,该圆孔即为翻边凹模;

5) 上模继续下降,凸模的翻边部分与翻边凹模配合,对材料进行翻边;

6) 翻边完成后,上模往上提升;

7) 下模开始复位,首先是凹模芯5底部的弹簧将凹模芯5顶起,凹模芯5在复位过程中同时将翻边后的产品从凹模中顶出,同时滑块弹簧将滑块推向凹模芯5的底部;

8) 模具完全复位后,即可开始生产下一个制件。

2.3 主要零部件结构设计

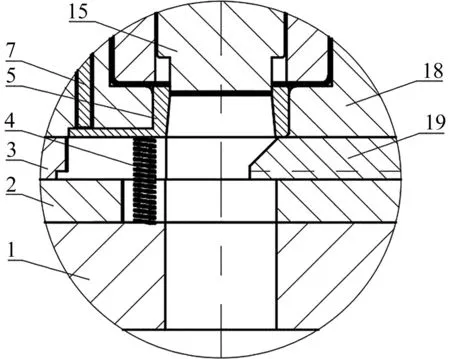

2.3.1 凹模芯结构

凹模芯结构如图4所示,呈圆筒形状,内圆为冲孔凹模,用于冲底孔,外圆的直径等于翻边凹模直径。在凹模芯的底部设置4条支撑条,其作用是当冲孔完成后,上模在下降过程中,压杆压在这4条支撑条上面,将凹模芯往下压。在4个支撑条的底部各设置1个弹簧,其作用是当上模提起后,弹簧通过支撑条托起凹模芯。

图4 凹模芯结构

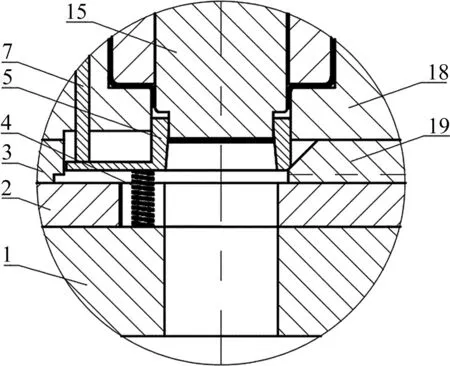

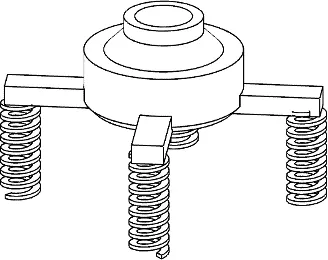

2.3.2 滑块的结构

当冲孔时,凹模芯所受的冲击力非常大,因此在凹模芯的底部必须有垫块,此时滑块位于凹模芯底部,起垫块的作用,承担冲孔时凹模芯所受的冲裁力。当冲孔工序完成后,滑块分开,便于凹模芯下沉,滑块结构如图5所示。在上模提起时,滑块在弹簧作用下复位,当上模下降时,上模斜楔将滑块推开,当滑块张开时,凹模芯可以沿滑块的斜面下沉,从而可以让出空间进行翻边[9-10]。

图5 滑块结构

3 结 论

由于该产品的尺寸较小,材料厚度较薄,而且产品的轮廓是一个不规则的圆,很难精确定位,产品的不合格率高。

本文设计了一套冲孔翻边复合模具,将凸模设计成台阶状,凹模芯设计成活动件,先用凸模的小头与凹模芯配合冲出翻边底孔,然后凹模芯下沉,在凹模板上露出翻边凹模后,再由凸模的大头和翻边凹模一起对材料进行翻边,当凹模芯复位时,同时将产品顶出,从而在一个冲压循环中实现了冲孔、翻边和顶料3个工序,有效节省了工序,也提高了生产效率,更重要的是冲底孔与翻边两个工序在同一模具的冲压循环中完成,可以增加底孔与翻边两个工序的同心度,提高产品的合格率[11-12],产品实物如图6所示。

图6 产品实物