盒体塑件浇口位置外观缺陷消除方法

程良宝,王 丰

(东风延锋(十堰)汽车饰件系统有限公司,湖北十堰 442012)

1 引言

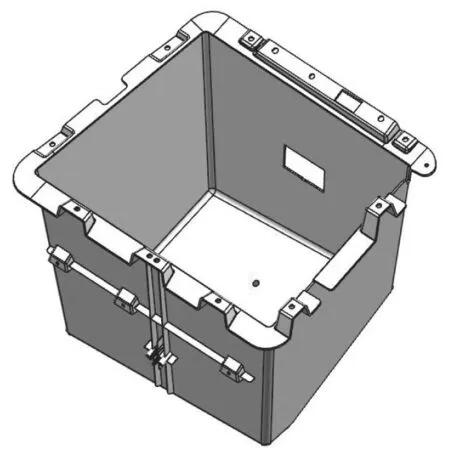

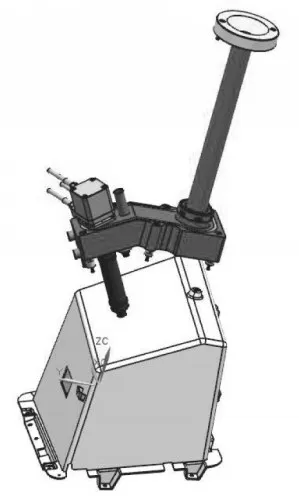

汽车饰件上很多盒体及大平面结构的塑件(见图1),为了保证塑件外观及注射成型工艺,一般注射模采用倒装结构,从塑件B面直接进胶(见图2),采用热流道针阀控制。这种从塑件B面直接进胶,不足之处就是在塑件A面直接浇口位置存在亮斑和流痕,作为外观件,这种外观缺陷是不允许的。

图1 盒体塑件

图2 盒体塑件点浇口B面进胶

该表面缺陷的现有解决方法是对塑件进行喷漆处理,这其中增加了油漆成本、喷漆工序成本、储存及物流转运成本,同时喷漆还会对工人身体造成损害以及污染环境。本文针对塑件A面直接浇口位置处的亮斑及流痕的缺陷,通过分析缺陷原因,提出了一种解决方案。

2 缺陷分析及解决方案

(1)亮斑。

浇口有圆形亮斑是因为保压使得浇口周围密度大于其他位置,周围收缩大,浇口局部收缩小。收缩大的区域由于树脂收缩大于滑石粉,呈现的光泽更差,收缩小的浇口位置与周围相比会亮白一些。要改善亮斑,可以适当降低保压压力或保压时间。

(2)流痕。

浇口正对着塑件,溶胶进胶方向与塑件成90°,但塑件厚度只有3mm,当熔料从流道狭小的截面流入较大截面的型腔时,流料很容易形成湍流。增加注射压力及保压和增加时间,或适当扩大浇口和流道截面积,可以改善流痕。

(3)解决方案。

从分析可以看出,亮斑和流痕对工艺(特别是保压压力)要求相反,通过工艺调试很难达到平衡,因此需要对塑件和模具结构进行处理。通过增加浇口局部厚度,使得熔料从浇口进入型腔时湍流减小。同时,厚度增大使保压后密度较小,减小与四周收缩差别。

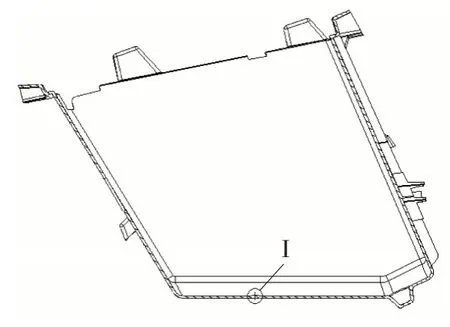

如图3所示,在塑件A面直接浇口位置进行优化处理,在塑件A面以直接浇口中心为基点做一球面,球面与塑件A面结合处圆滑过渡处理。对塑件数模进行优化后如图4所示,球面直径φ10mm、高出塑件A面0.5mm,过渡处圆滑处理。

图3 塑件2D图及浇口位置

图4 塑件数据处理

对塑件数模进行上述优化后,既不影响塑件A面的外观及使用性能,同时又起到了消除塑件A面直接浇口位置处的亮斑及流痕的缺陷。

3 总结

本方案实施后经过生产验证,效果很好,成功的解决了塑件A面亮斑及流痕的缺陷。本方案免去后续喷漆处理流程,省去了喷漆处理的成本,可以借鉴应用到类似塑件B面直接进胶、热流道针阀控制成型上,以解决A面出现亮斑及流痕的问题。