电动汽车用永磁辅助同步磁阻电机转子优化

刘栋良, 李阿强, 刘伟, 汪建

(1.杭州电子科技大学 自动化学院,浙江 杭州 310018; 2.卧龙电气驱动集团股份有限公司,浙江 上虞 312300)

0 引 言

电机是新能源电动汽车重要的动力源,目前电动汽车电机的主要类型有永磁同步电机(permanent magnet synchronous motor,PMSM)、感应电机和开关磁阻电机等[1],国内外新能源汽车厂商大多采用永磁同步电机作为驱动电机[2]。从2018年中国电机行业分析报告可以看出电机约占新能源汽车成本的15%,而永磁体又约占永磁同步电机成本的45%。由此可见,永磁体价格和用量对电机成本乃至新能源汽车成本影响很大。

永磁辅助同步磁阻电机(permanent magnet assisted synchronous reluctance machine,PMA-SynRM)由于对稀土依赖性小,调速范围宽,驱动效率高等原因,越来越多的国内外学者对永磁辅助同步磁阻电机进行了关注与研究[3-6]。永磁辅助同步磁阻电机是在同步磁阻电机转子磁障中插入一定量的低性能永磁体而来[7],它的结构类似于永磁同步电机。和永磁同步电机相比,永磁辅助同步磁阻电机使用少稀土或无稀土的结构,其生产成本更低,更适合作为A0和A00级电动汽车的驱动电机。与此同时,其转矩性能也稍弱于永磁同步电机。因此,如何提高永磁辅助同步磁阻电机的转矩性能是该类电机研究的热点。

文献[8]研究了电机转子结构的主要参数对PMA-SynRM力矩性能的影响,得出空气气隙长度以及转子肋宽是影响电机力矩性能的重要参数,而添加永磁体的长度和宽度对磁阻转矩的影响不大。所以在转子优化时可以重点关注空气气隙长度和转子肋宽。文献[9]提出了一种新型混合永磁辅助同步磁阻电动机,采用稀土永磁体和铁氧体永磁体两种永磁材料,采用分层设计的方法对其转子进行设计以减少稀土材料的使用,研究了其转矩性能和铁氧体的抗退磁能力,但未讨论其最终的转矩性价比。

文献[10]提出了一种用于空调压缩机的混合永磁辅助同步磁阻电动机,基于二维有限元模型,分析了气隙长度、饱和度和永磁体厚度等主要结构参数的影响,根据分析可以利用有限元仿真方法来优化转子参数。文献[11]提出了一种优化铁氧体永磁体的形状和尺寸的方法,以及在永磁辅助型同步磁阻电机中减少转矩脉动和最大化反电动势所需的永磁体布置方式;分析了4种用于永磁辅助型同步磁阻电机的永磁体布置方法,所以在混合励磁情况下更应该考虑布置方式。

文献[12]针对无轴承同步磁阻电机功率因数和转矩密度都较低的缺陷,采用了转子附加永磁体的永磁辅助无轴承同步磁阻电机,确定了永磁体的用量和安放的位置,使其转矩和悬浮力脉动显著降低,转矩密度和功率因数明显提高。文献[13]对PMA-SynRM磁场谐波及径向电磁力进行分析,总结出径向激振力阶次和频率的特点,提出通过合理设计磁障跨角削弱磁场谐波,进而减小径向力波幅值,有效抑制电机径向振动。综上所述:可以利用有限元仿真方法优化分析非对称混合励磁PMA-SynRM及其性价比。

本文根据现有的PMSM,对其进行转子再设计成PMA-SynRM,提出了一种新的PMA-SynRM转子结构,首先分析了该电机的数学模型。然后从提高其平均转矩以及降低其转矩脉动的角度,借助有限元分析软件对其转子结构进行参数化建模,并对该电机以及原PMSM的电磁性能进行仿真分析。最后,进行样机试做并搭建样机测试平台,验证了该电机具有较高的转矩性价比以及较低的转矩脉动。

1 永磁辅助同步磁阻电机转子设计

1.1 原永磁同步电机参数与结构

原8极48槽永磁同步电机的1/8结构示意图如图1所示。该电机为典型的凸极式永磁同步电机,其转矩包括永磁转矩和磁阻转矩,其中永磁转矩占主要成分。

图1 永磁同步电机结构

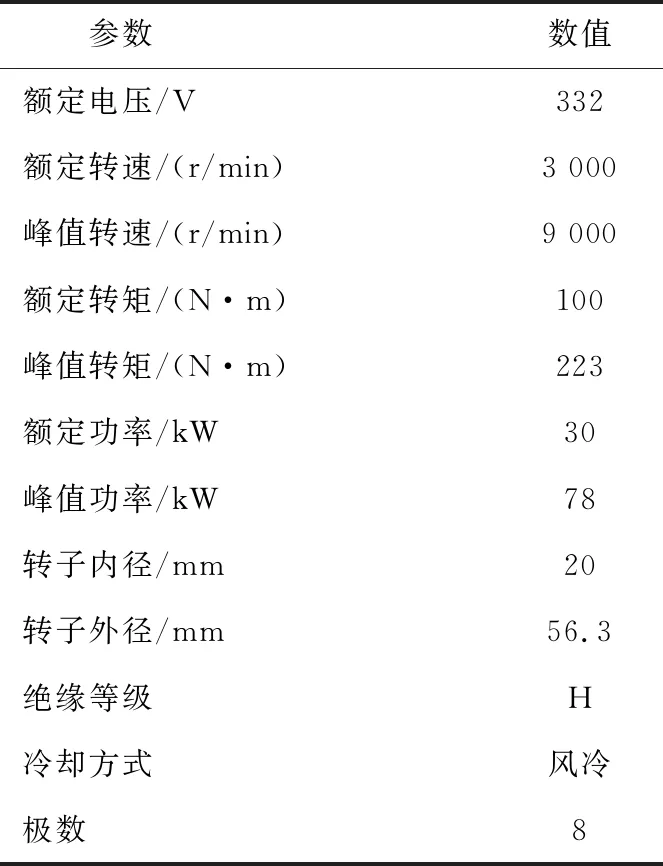

该永磁同步电机的主要参数如表1所示。1 000 r/min时,其峰值转矩可达到223 N·m,可用作为乘用车级别电动汽车的驱动电机。此外,仿真可以得到其转矩脉动高达24.88%,对于乘用车来说,如此高的转矩脉动将严重影响汽车动力性能以及驾乘体验。

表1 永磁同步电机主要参数

1.2 永磁辅助同步磁阻电机转子结构

为了获得更高的转矩性能,同时采用铁氧体和钕铁硼混合辅助励磁,进行转子再设计而来的永磁辅助同步磁阻电机转子结构如图2所示。

图2 混合永磁辅助型同步磁阻电机转子结构图

图2为混合永磁辅助同步磁阻电机转子的1/4结构示意图,将图2顺时针旋转一圈可形成完备转子。如图2所示:第一层空气磁障底部嵌入钕铁硼永磁体;第二层空气磁障底部嵌入铁氧体Y30BH,两臂分别嵌入铁氧体永磁体与钕铁硼永磁体,并且相邻两极的两相邻空气磁障臂嵌入相同类型的永磁体。这样通过永磁体的不对称放置形成转子磁链的局部不对称的效果,不需要过于复杂的工艺来做成非对称转子结构,可以节约加工成本以及降低转矩脉动。

这里电机转子的结构参数只是暂时选取的,下文会选取主要参数利用电机仿真软件ANSYS Electronics逐个进行参数化扫描,由参数化扫描结果选取最终的数值。

2 混合永磁辅助同步磁阻电机数学模型

混合永磁辅助型同步磁阻电机就是使用多种永磁材料进行辅助励磁的永磁辅助型同步磁阻电机,钕铁硼永磁体虽然磁能积较高,但是价格也比较昂贵;而铁氧体永磁体虽然相对来说磁能积略低,但是成本也大概是钕铁硼永磁体的十分之一。通过合适的调整两种永磁体的占比可以获得高的转矩性价比以及较高的转矩密度。根据文献[14]建立同步磁阻电机在d-q轴坐标下的数学模型。

电压方程为:

(1)

磁链方程为:

(2)

转矩方程为

Te=pn(ψdiq-ψqid)=pn(Ld-Lq)idiq。

(3)

式中:ud、uq分别为d、q轴电压;id、iq分别为d、q轴电流;Ld、Lq分别为d、q轴电感;Rs为定子电阻;ψd、ψq分别为d、q轴磁链;ω为转子电角速度;Te为电机电磁转矩;pn为电机极对数。

根据上面方程组可以写出该混合永磁辅助同步磁阻电机在d-q轴坐标下的电压方程为:

(4)

磁链方程为:

(5)

转矩方程为:

Te=pn[(ψdFe+ψdNd)iq+Ldidiq-

(ψqFe+ψqNd)id-Lqiqid]。

(6)

式中:ψdFe、ψqFe分别为铁氧体磁链d、q轴分量;ψdNd、ψqNd分别为钕铁硼磁链d、q轴分量。转矩和磁链密切相关,通过对混合永磁体布置方式和部分转子参数的分析可以对转矩进行研究。

3 转子优化与有限元分析

3.1 混合永磁体布置方式的选择

在讨论转子具体结构优化之前,先考虑永磁体的布置方式。在现有的永磁辅助型同步磁阻电机中永磁体的布置方式相对简单,本文所采用得是混合永磁励磁的方式,永磁体的布置就显得尤其重要,图3列出了永磁体的4种布置方式,分别命名为AA型、BB型、ABA型和BABA型。图中箭头指示的①表示布置的是钕铁硼永磁体,②表示布置的是铁氧体永磁体,每种转子布置类型未指示的为布置的是另一种永磁体型号。

图3 永磁体排列的4种方式

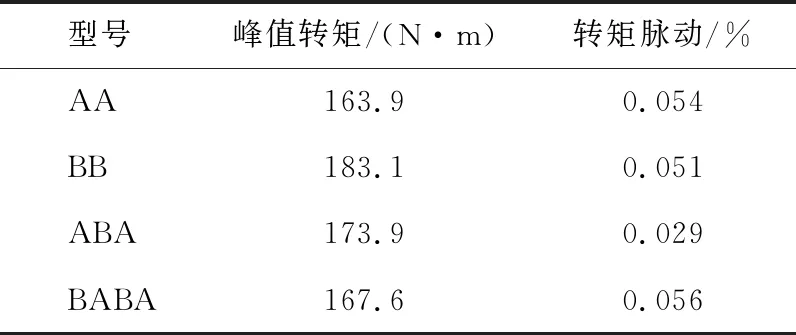

图3中AA型排列和BB型排列均为常见的单极对称性排列;而ABA型排列以及BABA型排列均为单极不对称的排列,其中ABA型排列又为相邻两极呈对称性排列,BABA型排列相邻两极也呈非对称性。

对上述4种混合永磁排列方式的电机分别进行有限元仿真,在1 000 r/min下仿真得峰值转矩和转矩脉动如表2所示,可以看出BB型排列的电机峰值转矩最大,但是其转矩脉动也较大;而ABA型排列的电机转矩脉动最小,其峰值转矩也较大。并且BB型排列使用了大量的钕铁硼,势必使其成本大幅增加。

表2 各永磁体排列电机的峰值转矩和转矩脉动

综上,ABA型这种非对称的永磁体布置方式可以降低电机的转矩脉动,同时具有较高的峰值转矩。因此,本文选择在这种永磁体排列方式的基础上进行转子参数化建模。

3.2 永磁辅助同步磁阻电机转子结构优化

根据所提出的混合永磁辅助同步磁阻电机转子结构,利用仿真软件ANSYS Electronics分别建立原永磁同步电机、混合永磁辅助同步磁阻电机的有限元模型,并对混合永磁辅助同步磁阻电机模型进行参数化寻优[15]。如图4所示,这里选取的参数有转子的肋宽r,转子的肋高R,外层空气磁障底部永磁体长度w1,内层空气磁障底部永磁体长度w2,内层空气磁障臂永磁体长度w3,以及内、外层空气磁障底部与减重孔的距离d1、d2。

图4 混合永磁辅助同步磁阻电机转子参数示意图

异形永磁加工成本较高,相应价格也较高,为降低电机成本,这里都采用规则的矩形块永磁体,永磁体宽度采用和原永磁同步电机永磁体相同的宽度,均为3.8 mm的宽度,考虑到机械性能以及空气磁障宽度的约束,d2的取值不小于9 mm。

首先取电机转子的肋宽r的取值范围为[0.6 mm,4 mm],步长为0.2 mm,利用仿真软件ANSYS Electronics建立相应的电机2D模型并对其进行参数化扫描,通过仿真计算得到该永磁辅助同步磁阻电机在各个肋宽r下的平均转矩及其转矩脉动变化,如图5所示。

图5 平均转矩及转矩脉动随肋宽r的变化

由图5可以看出随着r的增大,平均转矩一直增大,而转矩脉动先减小后增大;其中当r=1.8 mm时转矩脉动最低,其值为0.093,虽然继续增大r可以提高平均转矩,但是平均转矩增加的幅度降低,同时转矩脉动增加较多,综合考虑平均转矩、转矩脉动以及机械性能,r在1.8 mm左右取得较好的优化效果。

结合转子冲片结构取转子肋高R的范围为[8 mm,13 mm],步长为0.5 mm进行参数扫描,仿真计算得平均转矩及转矩脉动结果如图6所示,由图6可知随着R的增大,转矩脉动先下降而后快速上升,在R=8.5 mm时取得最小值0.036,而平均转矩先增加后减少,在R=10.5 mm时可取得最大值174.6 N·m。

图6 平均转矩及转矩脉动随R的变化

取d1的范围为[0.5 mm,4.5 mm],步长为0.5 mm进行参数扫描,仿真计算得平均转矩和转矩脉动如图7所示,由图可知平均转矩在d1=3.5 mm时取得最大值173.8 N·m,转矩脉动在d1=3 mm时取得最小值0.093,并且平均转矩和转矩脉动在d1=3 mm到d1=3.5 mm之间变化不大。

图7 平均转矩及转矩脉动随d1的变化

由于d2的选取包含了空气磁障的厚度,结合冲片的机械性能选取d2的范围为[9 mm,12 mm],步长为0.5 mm进行参数扫描,仿真计算得到平均转矩和转矩脉动如图8所示,由图可知平均转矩在d2=10 mm时取得最大值173.8 N·m,转矩脉动在d2=10 mm到d2=11 mm时都较小,由于平均转矩在d2=10 mm时更接近最大值,故可选取d2=10 mm。

图8 平均转矩及转矩脉动随d2的变化

为了更形象的说明参数d1和d2对平均转矩及转矩脉动的影响,这里选取两组参数进行对比分析,第一组选取d1=3 mm、d2=10 mm;第二组选取d1=0.5 mm、d2=12 mm分别进行仿真分析。两组参数下的电机磁力线分布对比如图9所示。

图9 两组参数下的磁力线分布对比

由图9可以看出,仅在虚线方框框出来的部分,磁力线的密度和磁力线路径长度有所区别,第一组的磁力线分布更加密集且磁力线路径较短,因此第一组情况下的电机转矩性能稍好,从转矩性能仿真结果可以得出第一组得平均转矩为173.8 N·m、转矩脉动为0.093,第二组得平均转矩为171.8 N·m、转矩脉动为0.1,这和磁力线的分布情况是一致的。由此可以,参数d1和d2对电机的转矩性能有所影响,但是影响不是很明显,因此在转子优化分析的过程中参数d1和d2的优化权重可以放低一些。

取w1的范围为[12 mm,20 mm],步长为1 mm进行参数扫描,仿真计算得平均转矩及转矩脉动结果如图10所示。

图10 平均转矩及转矩脉动随w1的变化

由图10可知平均转矩随w1的增大而直线上升,采用更多的磁材料可以提高电机的永磁转矩,这里要考虑永磁体的有效利用率来提高电机的转矩性价比。转矩脉动先快速降低后趋于某一均值波动,转矩脉动在w1=19 mm时取得最小值0.091。

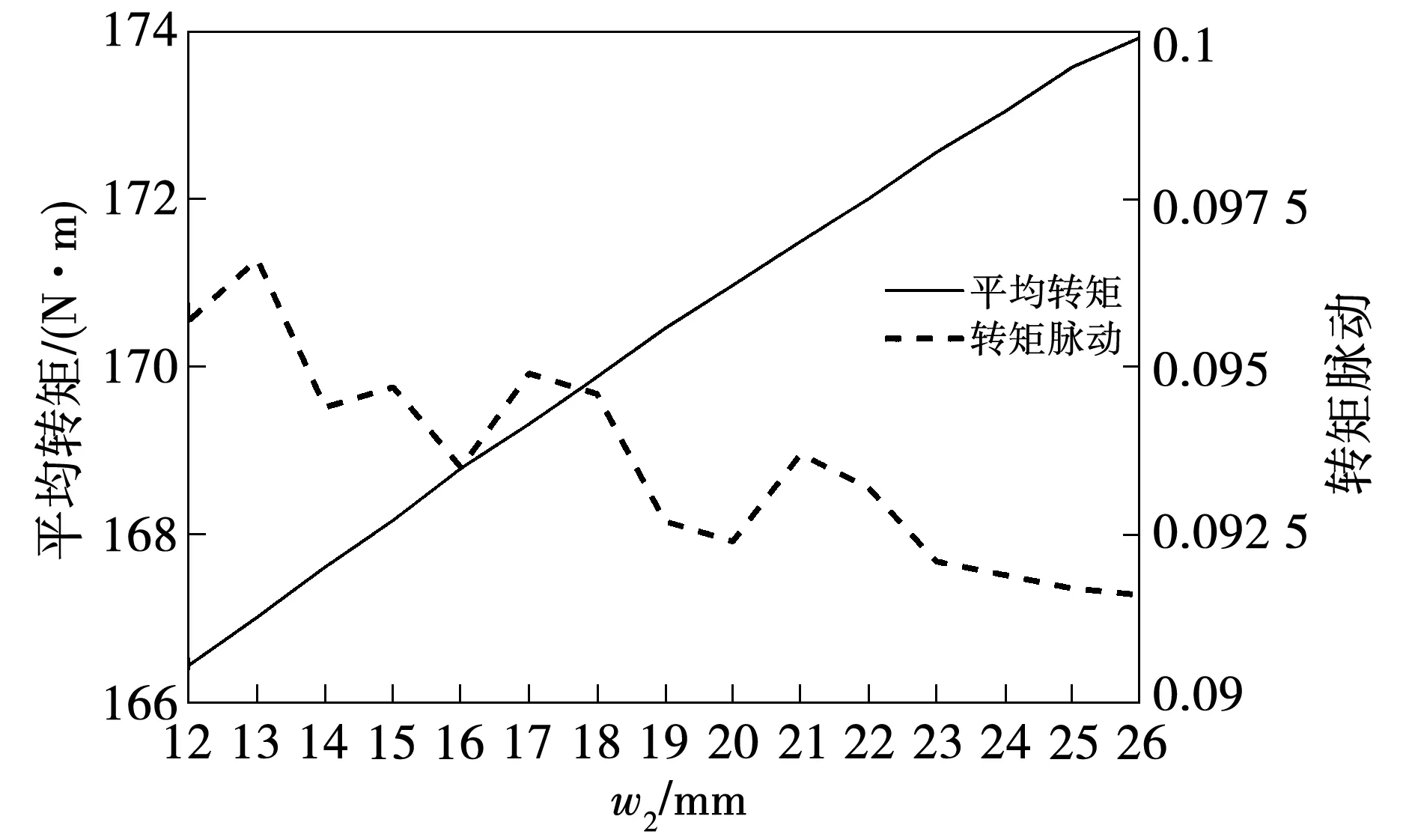

同理,分别取w2、w3的范围为[12 mm,26 mm]和[4 mm,12 mm],步长均为1 mm进行参数扫描,仿真计算得平均转矩及转矩脉动结果分别如图11和图12所示,由图11可知平均转矩随w2的增大而增大,而转矩脉动波动较大,但总体趋势为逐渐减小。考虑到空气磁障底层结构,暂时选取w2=24 mm。而由图12可以看出平均转矩依然随着永磁体的添加而逐渐提高,而转矩脉动随着永磁体的添加先减小后增加。在w3>8 mm时增加较多,并且w3为5~8 mm时转矩脉动变化不大。

图11 平均转矩及转矩脉动随w2的变化

图12 平均转矩及转矩脉动随w3的变化

由w1、w2、w3的参数扫描结果可以看出,平均转矩均随着永磁体用量的提升而增大,这和混合永磁辅助同步磁阻电机数学模型中的转矩公式是相对应的,即从式(6)中也可以看出电磁转矩中的永磁转矩与永磁磁链呈正相关。

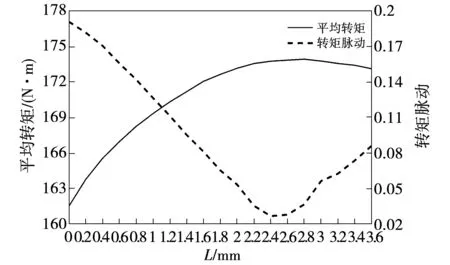

由图6可以看出,转子结构的参数R对电机转矩脉动以及平均转矩影响较大,如图13所示,这里考虑改变外层空气磁障臂的宽度,定义其为参数L,取L的范围为[0,4 mm],步长为0.2 mm进行参数扫描,仿真计算得平均转矩及转矩脉动结果如图14所示,由图可知参数L对转矩脉动的影响较大,随着L的逐渐增大,平均转矩先逐渐增大后趋于平稳,而转矩脉动先减小后增大,在L=2.4 mm时取得最小值0.027。

图13 转子冲片外层空气磁障臂宽度L

图14 平均转矩及转矩脉动随L的变化

综上所述,考虑到平均转矩、转矩脉动以及机械性能等因素,分别取r=1.8 mm、R=9.5 mm、d1=3 mm、d2=10 mm、w1=18 mm、w2=24 mm、w3=7 mm、L=2.4 mm。

3.3 电机性能对比

基于上述选定的永磁辅助同步磁阻电机的转子结构参数,仿真得原永磁同步电机的峰值转矩时间曲线和新型永磁辅助同步磁阻电机的峰值转矩时间曲线,如图15所示。

图15 峰值转矩时间曲线对比

从图15中可以看出,原型永磁同步电机的峰值转矩平均值为223.6 N·m、转矩脉动为0.25;永磁辅助同步磁阻电机的峰值转矩平均值为170.3 N·m、转矩脉动为0.06。可知,虽然新型电机的峰值转矩有所下降,但是转矩脉动比原型电机下降了76%,转矩脉动的改善效果十分显著。

齿槽转矩的产生也会影响电机的运行性能,特别是对电动汽车电机,齿槽转矩的产生会导致转矩脉动上升,从而产生机械振动与噪声,影响驾乘体验。两种电机的齿槽转矩波形对比如图16所示,从图中可以看出,PMSM和PMA-SynRM的齿槽转矩周期数都是2,这是因为两种电机均为8极48槽。此外,通过波形对比可知无论是齿槽转矩的幅值还是波形对称性,PMA-SynRM都比PMSM要好,PMA-SynRM齿槽转矩的最大值为610.3 mN·m,最小值为-616.4 mN·m;而PMSM齿槽转矩的最大值为721.5 mN·m,最小值为-1 240.7 mN·m。可以看出,PMSM齿槽转矩的峰值均比PMA-SynRM的大得多,这也是PMA-SynRM转矩脉动要比PMSM低的多的原因之一。

图16 齿槽转矩对比分析

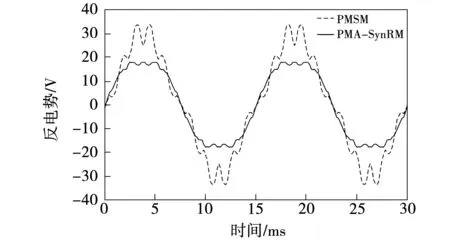

空载反电势是电机的众多关键指标之一,在电机空载时,它是由气隙磁通在定子绕组中感应而产生的;理想情况下的反电势波形为正弦波,但是由于定子绕组形状和匝数、电机中的气隙分布、转子中的永磁体励磁等因素的影响,使得电机反电势中含有许多谐波分量。而这些谐波分量将会影响到电机的纹波转矩的大小,同时也会产生较高的谐波损耗[16]。在转速同为1 000 r/min的情况下,两种电机各自的空载反电势A相波形对比如图17所示,可以看出PMA-SynRM的空载反电势幅值比PMSM低得多,PMA-SynRM的空载反电势峰值为17.9 V,而PMSM的空载反电势峰值为33.6 V。

图17 PMSM和PMA-SynRM的空载反电势波形对比

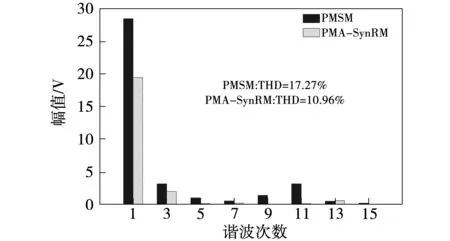

两种电机的空载反电势傅里叶分析结果如图18所示。

图18 两种电机的空载反电势FFT分析

从图18中可以看出PMSM的基波幅值比PMA-SynRM要高;PMA-SynRM空载反电势的谐波成分主要为3次谐波和极少量的13次谐波,而PMSM的3、5、9、11次谐波幅值均较高,并且PMSM的畸变率为17.27%;而PMA-SynRM的畸变率仅为10.96%,比PMSM降低了6.31个百分点,这就造成PMA-SynRM的纹波转矩较小,从而使得其转矩脉动较低。同时PMA-SynRM的谐波成分主要为3次谐波,其余谐波分量很小,可以忽略;并且两种电机实际上均为三相绕组供电,因此3次以及3的倍数次反电势谐波会被自动消除,从而实际中PMA-SynRM的反电势波形畸变率会更低。

4 样机实验与转矩性价比分析

为了验证仿真的正确性,在前面仿真优化的基础上试制一台样机,并利用新能源电动汽车测试台架搭建实验平台。根据前面对转子的再设计和优化,并由最终确定的转子尺寸制作了转子冲片,两种电机转子冲片实物图如图19所示,图19(a)为PMA-SynRM的转子冲片,图19(b)为原PMSM的转子冲片,电机测试平台如图20所示。

图19 PMA-SynRM与PMSM转子冲片

图20 电机测试平台

由于电机空载反电势受温度影响较大,因此首先用示波器测量了新型电机U、V、W三相的空载反电势,示波器测得的空载反电势波形如图21所示,从图中可以看出,两相间的线电压有效值为24.46 V;而从图17中可以看出仿真的PMA-SynRM空载反电势峰值为17.9 V,因此其有效值为12.7 V,又因仿真的是相电压,将其换算为线电压为21.9 V。可以看出仿真和实测的结果相差为2.56 V,在误差允许范围之内[17],以实测为准。

图21 示波器测得PMA-SynRM空载反电势波形

导出样机两相间的线电压并进行傅里叶分析,其FFT分析结果如图22所示。

图22 实测空载反电势FFT分析

由图22可以看出,实验测得反电势的谐波含量非常低,各高次谐波均可忽略,总体的畸变率也只有1.95%,可见该样机的反电势已经非常理想。与仿真结果相比,实测的反电势几乎没有3次谐波,而仿真的结果也是3次谐波含量较多,因此与仿真相比,实测的反电势总体的畸变率降低了9.01百分点;除了3次谐波,实验结果和仿真结果基本一致,验证了仿真的可行性。

电机设计的峰值转速为9 000 r/min,选择步长为500 r/min进行测试,样机的电动外特性曲线如图23所示,从该样机的电动转矩外特性图看出,该电机在500~3 500 r/min速度区间可以输出最大转矩170 N·m。在峰值转速9 000 r/min时可以输出53.1 N·m。从该样机的电动功率外特性图看出,该电机在500 r/min至3 500 r/min速度段输出的功率直线增加,在3 500 r/min至9 000 r/min速度段输出的功率略微降低。输出的最大功率为63.2 kW,在峰值转速9 000 r/min时可以输出50 kW。

图23 样机电动外特性曲线

样机设计的额定工况为:额定转速3 000 r/min、额定转矩90 N·m、额定功率28 kW。为验证电机运行的效率,用测功机进行测试,结果如图24所示。额定工况下的样机效率为93.42%,满足设计需求。

图24 样机电动状态下的效率MAP

由于两种电机的定子、机壳以及转轴等都是共用的,而新型PMA-SynRM的转子中使用了大量的铁氧体永磁体去替代钕铁硼永磁体,故而可以大大降低电机的制造成本,PMSM和PMA-SynRM的额定转矩以及各项成本对比如表3所示。可以看出新型PMA-SynRM的成本较PMSM下降了301.52元,PMA-SynRM的额定转矩性价比提高了0.003 7 N·m/元,具有更高的经济性,更适合作为低成本A0/A00级电动汽车的驱动电机。

表3 两种电机额定转矩及各项成本对比

5 结 论

本文针对A0和A00级电动汽车电机市场,在一款电动汽车用永磁同步电机的基础上进行转子再设计,分析了转子的部分结构参数以及永磁用量等对电机平均转矩及其转矩脉动的影响,并对电机转子进行参数化扫描寻优。

1)使用铁氧体永磁体和钕铁硼永磁体进行混合励磁,成本在原样机的基础上降低301.52元,额定转矩性价比也提高了0.003 7 N·m/元。

2)采用单极非对称的永磁体布置方式来降低转矩脉动,转矩脉动由0.25降低至0.06,转矩输出质量有明显改善。

3)不足之处是电机峰值转矩有所降低,但这对A00级车来说影响较小,总体来说,本文所设计的电机更适合作为低成本A0/A00级电动汽车的驱动电机。