12/10极绕组变结构双模式开关磁阻电机系统运行性能研究

胡艳芳, 沈晨, 李永建, 孙德博, 康智勇

(1.河北工业大学 省部共建电工装备可靠性与智能化国家重点实验室,天津 300130;2.河北工业大学 河北省电磁场与电器可靠性重点实验室,天津 300130)

0 引 言

车用驱动电机工况复杂,要求电机具有高功率密度、高效率、高可靠性和低成本等性能。开关磁阻电机(switched reluctance motor,SRM)及其构成的驱动系统由于可靠性高、可控变量多、调速范围宽等优点在车用电机中表现出较强的竞争力。但双凸极结构和开关式供电方式导致SRM功率密度偏低,转矩脉动明显[1-2]。另一方面,虽然电机高效率区间较内燃机大得多,但电机高效运行区域与常用运行区域并不完全重合,直接影响电动汽车的续驶里程。因此,亟需研究和发展低-中-高全速度范围内力能和效能指标优越的现代高性能SRM驱动系统,满足车用电机领域日益提高的需求[3-5]。

相较于传统的6/4极SRM、8/6极SRM,12/10极SRM通过改变绕组连接方式,既可以作六相运行,也可以作三相运行。作六相运行时,电机步距角较小,通常采用两相或两相以上导通方式,转矩脉动也相对较小。文献[6]为进一步减小六相SRM转矩脉动,提出一种调节定子磁链幅值和转速以获得恒定瞬时转矩的方法,相较于传统的控制技术具有较好的转矩抑制效果。文献[7-9]研究了不同的六相SRM功率变换器,其中,文献[9]详细分析了一种最小功率开关器件功率变换器(m-switch变换器)的拓扑结构、工作原理和电气方程,与传统不对称半桥(asymmetric half bridge,AHB)功率变换器对比讨论了系统的稳态、瞬态和容错性能,结果表明,m-switch变换器能够提供更高的输出功率、更小的转矩脉动和更快的动态响应,但容错性能不如AHB变换器。文献[10]设计了一台电动汽车用12/10极SRM,基于不同的驾驶状态设定目标优化函数,通过各状态目标函数的相关性简化了优化计算,仿真和实验表明优化后电机综合性能提升了约21%,证明了优化方法的正确性。南京航空航天大学韩守义分析了六相12/10极SRM不同磁极排布方式相间耦合作用,并以NS磁极排布为例,针对相间耦合提出了优化定、转子极弧和调整导通角两种优化转矩脉动的方法[11]。Newcastle 大学B.Mecrow教授提出一种分段转子12/10极SRM,并分析了绕组结构变化对电机性能的影响,一定转速范围内与相似参数的传统12/10极SRM相比,分段转子SRM转矩提升了10%,且铁耗和铜耗更小[12-13]。以上研究从控制策略、功率变换器、本体结构等方面在一定转速范围内改善了12/10极六相开关磁阻电机输出转矩等性能,但是,随着电机转速的增加,多相SRM功率器件的开关频率和损耗也会增加,影响电机高速运行性能。

相比于六相SRM,三相12/10极SRM功率器件开关频率较低,在相同的电流下可以降低器件开关损耗和铁心损耗,适用于高速运行场合。北京航空航天大学王慧军副教授研究了一种具有短磁通路径特性的磁极不对称三相串联12/10极SRM,通过有限元方法分析了电机的电感和转矩等特性,分析表明该新型三相12/10极SRM有利于增加输出转矩和降低成本[14]。西安交通大学丁文教授提出一种分段定子混合励磁的开关磁阻电机方案,详细比较了相同结构参数下分段定子12/8和分段定子12/10极三相SRM含永磁体和不含永磁体下的静态电感、磁链和转矩特性,以及动态运行特性,分析和实验结果表明,12/10极分段定子混合励磁SRM较另外三种拓扑具有更大的静态转矩和更小的转矩脉动,以及更快的起动性能[15]。文献[16]对几何尺寸相似的三相12/10极和三相12/8极SRM在输出功率相同的条件下进行了转矩、损耗以及振动和噪声的比较。分析结果表明,三相12/10极SRM转矩脉动、定子损耗和总损耗比三相12/8极SRM分别低7%、15%和4%。三相12/10极SRM电机铁耗更小、输出转矩更大,但少相SRM起动转矩较小,低速运行时效率低,转矩脉动不理想,影响电机起动和低速运行性能。改变电机本体结构、混合励磁等方法可以改善少相SRM低速运行性能,但增加了电机设计加工的难度和成本。

以12/10极SRM为研究对象,本文提出一种不改变电机本体结构,通过切换绕组连接方式实现电机六相运行和三相运行模式切换的SRM运行方案,以提高电机低速效能和中高速力能,拓宽SRM高性能运行区域。首先,从电路角度推导三种不同绕组连接方式的转矩关系,利用有限元法对比分析六相和三相运行时静态电磁特性和稳态运行性能。然后,搭建考虑互感的六相/三相运行模式切换系统仿真模型,对电机模式切换进行系统运行性能分析。最后,通过搭建样机实验平台验证理论推导和系统模型的正确性以及六相和三相运行模式间切换的可行性。

1 绕组变结构SRM拓扑结构

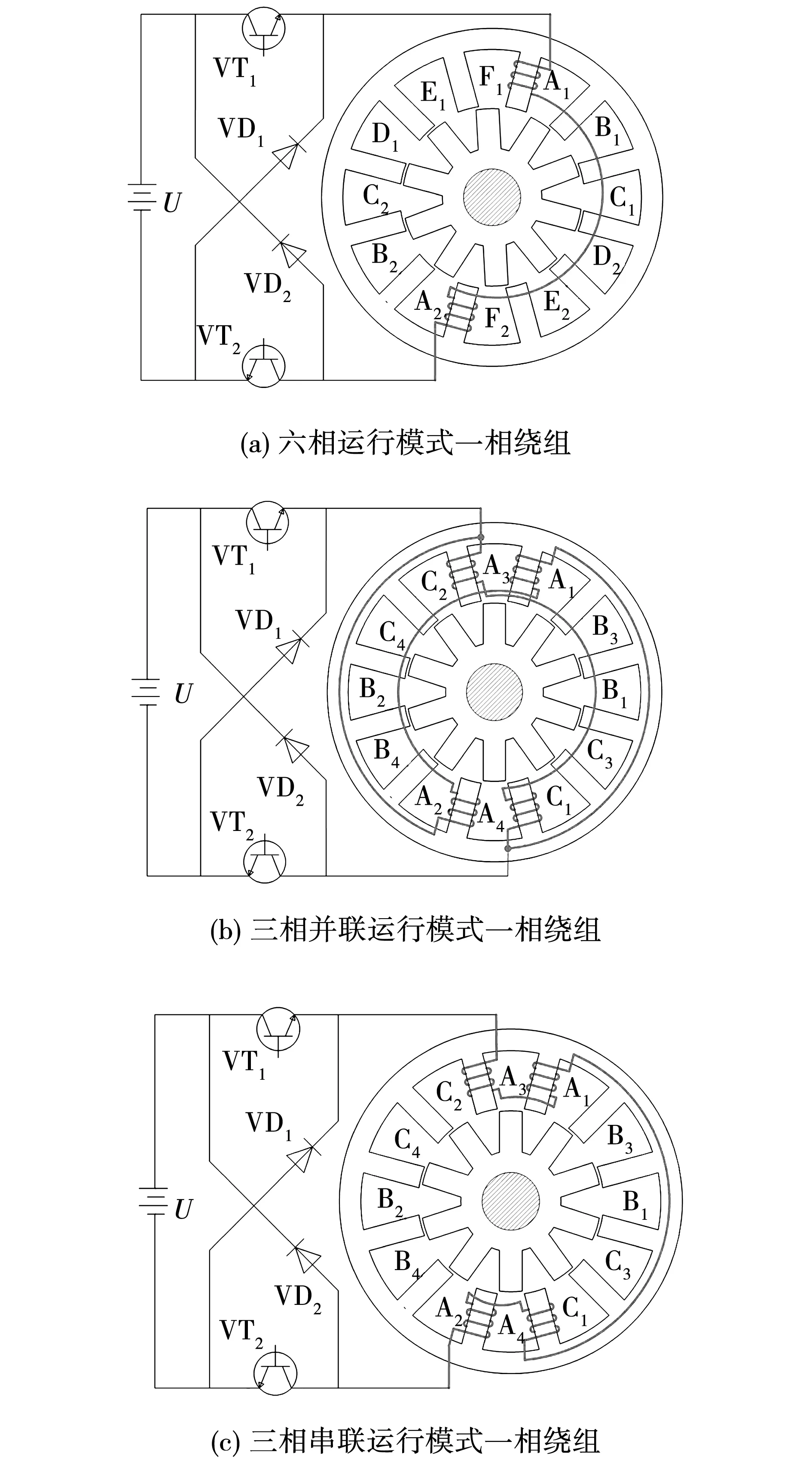

以A相为例,本文研究的12/10极SRM有3种不同的绕组结构如图1所示。

图1(a)中两个径向相对的线圈采用反向串联的方式连接构成一相,此绕组结构下电机作六相运行;图1(b)中径向相对的线圈先串联再与相邻绕组并联构成一相,此绕组结构下电机做三相并联运行;图1(c)中相邻绕组反串联构成一相,此绕组结构下电机做三相串联运行。根据上述绕组结构特点,下文将图1(a)~图1(c)绕组结构对应运行模式区分为六相运行、三相并联运行和三相串联运行模式。通过绕组结构变换12/10极SRM可实现六相运行和三相运行之间的切换。

图1 12/10极绕组变结构SRM一相绕组结构图

当电机作六相运行时,磁阻最大位置位于定子齿中心线与转子槽中心线重合位置,磁阻最小位置对应定子齿中心线与转子齿中心线重合位置;电机作三相运行时,磁阻最大位置位于定子槽中心线与转子齿中心线重合位置,磁阻最小位置对应定、转子槽中心线重合位置。电机作六相和三相运行时,几个典型的位置之间具有如下关系:

(1)

式中:θ0为最小磁阻位置,°;θm为最大磁阻位置,°;θs为步距角,°;Nr为转子齿数;Ns为定子齿数。

不考虑饱和等磁路非线性影响,根据每相绕组中线圈的连接关系,三种运行模式每相绕组串联线圈匝数、电阻和电感存在如下关系:

(2)

式中:N6p、R6p、L6p分别为电机作六相运行时的每相绕组串联匝数、每相电阻和每相电感;N3p_series、R3p_series、L3p_series分别为电机作三相串联运行时的每相绕组串联匝数、每相电阻和每相电感;N3p_parallel、R3p_parallel、L3p_parallel分别为电机作三相并联运行时的每相绕组串联匝数、每相电阻和每相电感。

线性模型下每相电流和转矩表达式为:

(3)

(4)

由式(2)~式(4)可知,线圈流过相同电流且转子位移角相同的情况下,三相串联运行相电感约是三相并联运行相电感的4倍,同时,三相并联运行时的相电流是三相串联运行时的2倍,因此,三相串联和并联运行下的输出转矩基本相等;六相运行相电感是三相并联运行相电感的2倍,而三相并联运行相电流是六相运行相电流的2倍,因此,六相运行输出转矩小于三相并联运行输出转矩。即线圈电流相同且转子位移角相同,存在关系式:

(5)

恒定电源电压和相同转子位移角下,由于三相串联连接的每相电阻和电感最大,因而每相的电流最小,进而导致相转矩和电机总输出转矩也最小,六相运行时输出转矩次之,三相并联运行时最大。即电源电压相同且转子位移角相同,存在关系式:

(6)

2 绕组变结构SRM性能分析

六相SRM步距角较小,常采用两相或多相励磁,三相SRM步距角较大,常采用单相励磁,本文SRM六相运行模式采用两相励磁,三相运行模式采用单相励磁。

本文SRM小功率样机主要参数如表1所示。其中额定转速等参数以12/10极六相SRM运行模式为参考设计。

表1 绕组变结构SRM样机主要参数

2.1 静态电磁特性

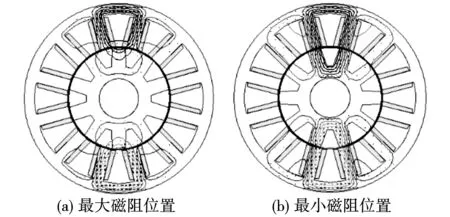

图2为电机作三相运行时,转子在最大磁阻和最小磁阻位置时的磁场分布。可以看出,三相运行时的磁链分别通过相邻的两定子极形成短磁路,磁路依次经过定子齿、定子轭、相邻相定子齿、气隙、转子齿和转子轭,两条短磁路相对独立。

图2 三相励磁模式不同转子位置磁场分布

图3为SRM六相运行模式单相励磁时转子位于最大磁阻位置和最小磁阻位置时的磁场分布图。可以看出,在不同的转子位置下,两条并联的磁路依次经过定子齿、定子轭、对侧定子齿、对侧气隙、转子和气隙构成闭合回路。定、转子齿部的磁链几乎是各自轭部磁链的两倍。

图3 六相运行模式单相励磁不同转子位置磁链分布

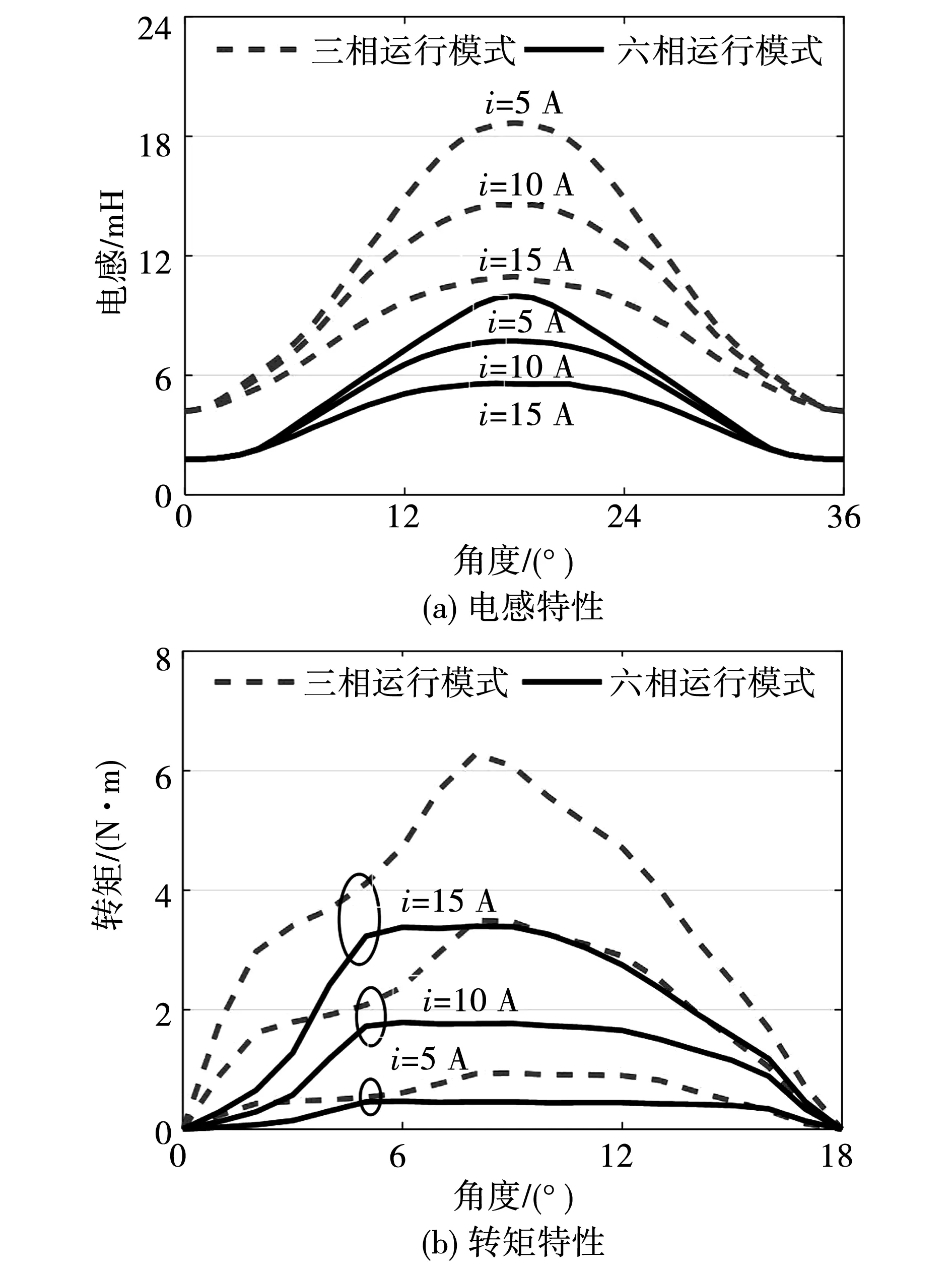

图4为六相运行和三相运行模式的静态自感特性和静态转矩特性。

图4 绕组变结构SRM静态特性

12/10极SRM转子极距τ=36°,假设磁阻最大位置为0°。从图4可以看出,一个转子极距内,电流恒定时六相运行和三相运行的自感曲线从磁阻最大位置逐渐增加至磁阻最小位置(θ=18°),关于θ=18°偶对称。其中,六相运行自感特性最大可达到约9.8 mH,而三相运行自感特性最大可达到约18.7 mH。两种运行方式转矩曲线在半个转子极距内先增加后减小,且关于θ=18°奇对称。其中,六相运行转矩特性最大可达到约7.6 N·m,而三相运行转矩特性最大可达到约12.4 N·m。

为了进一步对比分析六相和三相模式间的静态特性关系,列出了单相励磁且线圈电流分别为5、10和15 A时,六相和三相运行状态下的自感和转矩特性曲线对比图如图5所示,根据分析结果,列出了部分关键参数值如表2所示。

表2 六相和三相运行模式下的静态自感和转矩对比

图5 六相和三相运行模式下电感和转矩特性波形对比

从图5和表2可以看出:

1)线圈电流相同时,三相运行模式下的电感值约是六相运行时的2倍。由于三相运行时两条磁路可视为相互独立,绕组总电感是一条磁路中线圈电感的2倍。虽然两种运行方式磁路长度有差异,但铁心磁阻较小,因而一条磁路总磁阻差别不大。

2)转矩的大小与电感值正相关,三相运行模式自感大于六相运行自感,线圈电流相同时三相运行模式的电磁转矩大于六相运行时的电磁转矩。

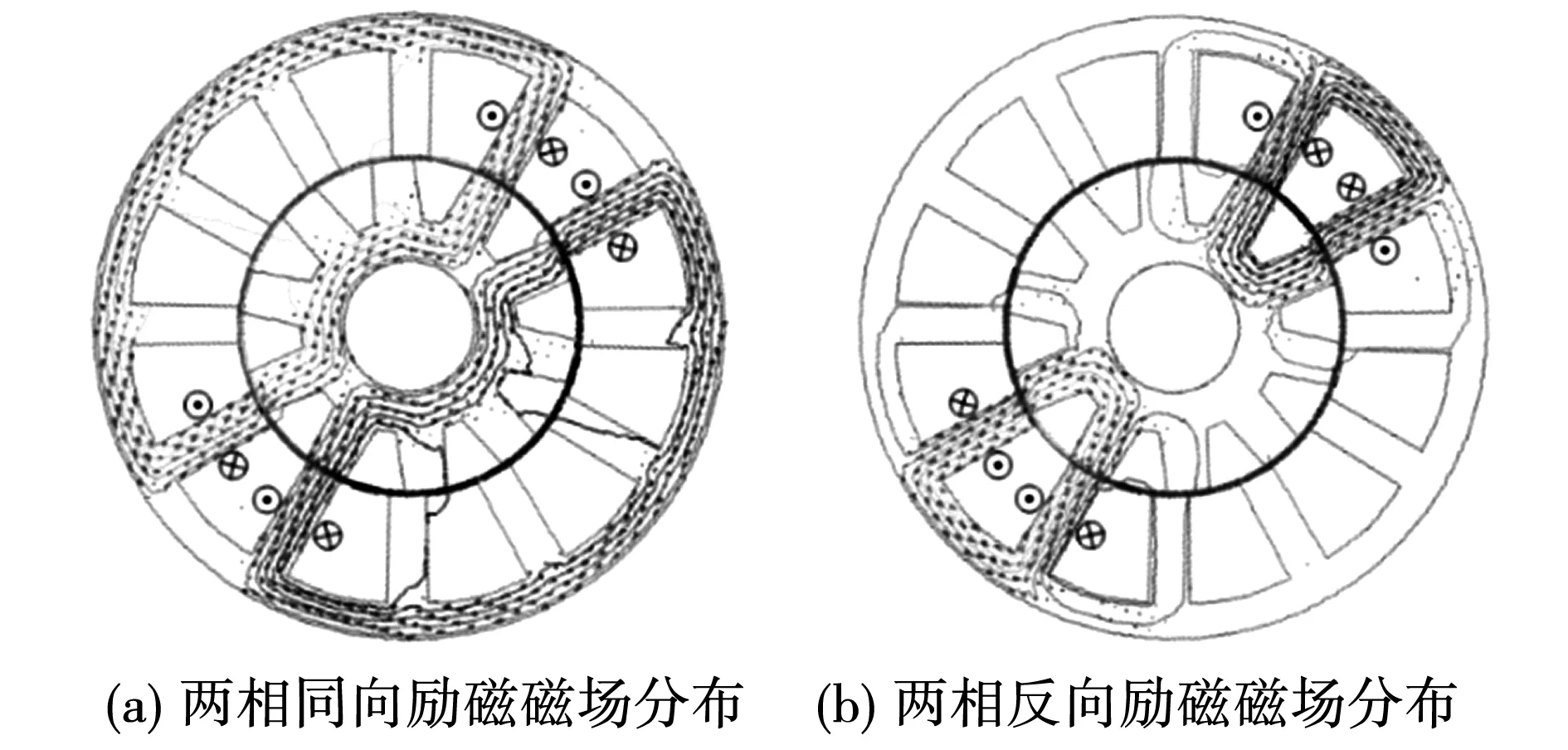

图6为六相运行模式两相励磁时,两相同向励磁和两相反向励磁的磁链分布。可以看出,采用两相同向励磁时,定子齿部不再有公共路径,且由于同极性相斥使得两励磁极之间仅由少量漏磁链分布,定子轭部的磁路长度约为单相励磁时的5/6;当采用两相反向励磁时,由于异极性相吸,使得磁链通过相邻的两个磁极构成闭合的短磁路,定子轭部的磁路长度约为单相励磁的1/6。

图6 六相运行模式两相励磁磁场分布

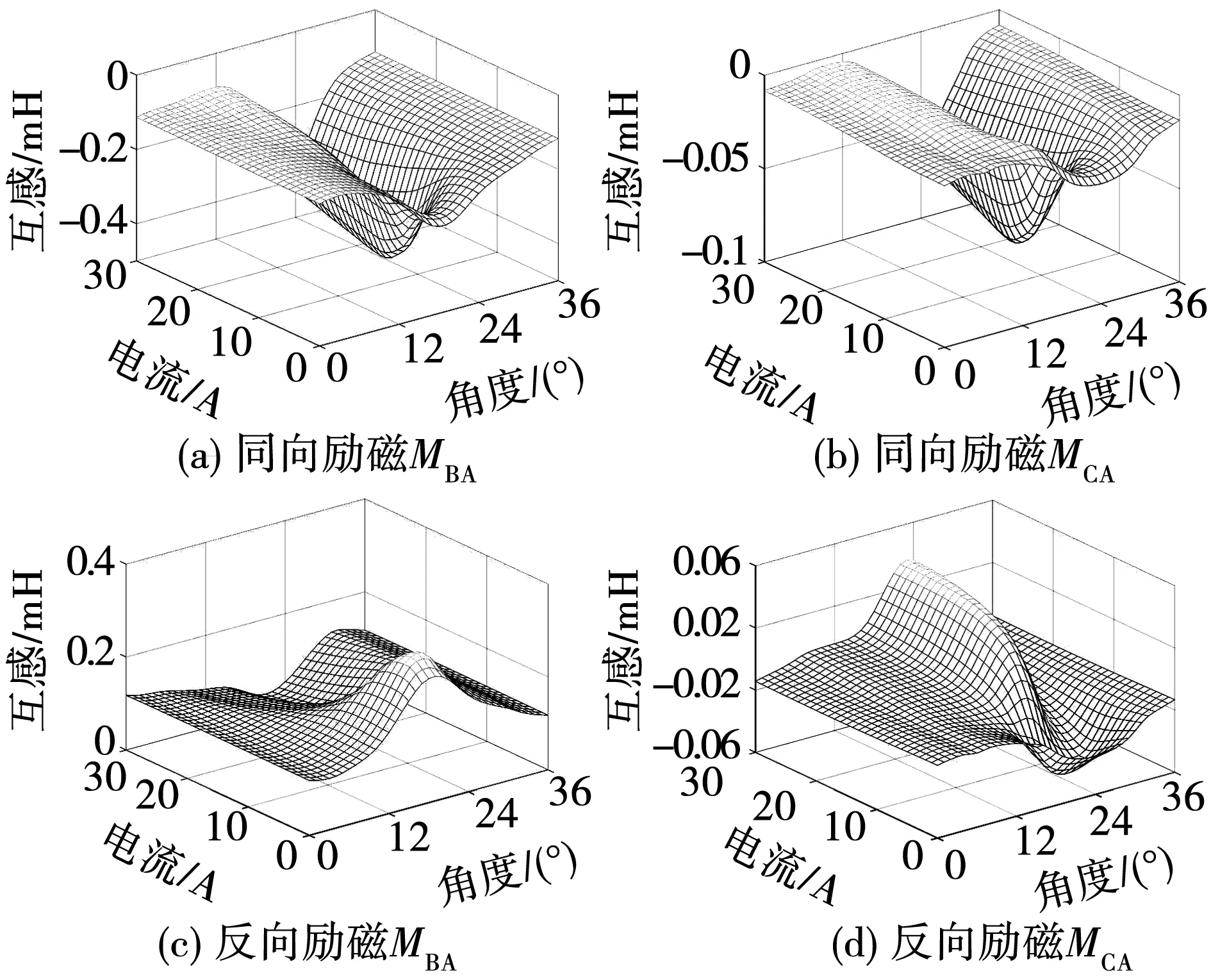

图7为六相运行两相同向励磁和两相反向励磁方式下,相邻相互感MBA和非相邻相的互感MCA随A相电流和转子位置的关系特性,其中B相电流为10 A。

图7 六相运行两相励磁时互感特性(iB=10 A)

根据图7结果,列出了六相运行两相励磁互感的关键参数值如表3所示。

表3 六相运行两相励磁互感对比

相邻相互感|MBA|最大约为0.46 mH,在自感中所占比重较大可达到13.24%,而非相邻相互感|MCA|最大值约为0.084 mH,在自感中所占比重仅可达到约2%。综上分析,在建模过程中应考虑相邻相互感,考虑到模型的复杂性,可忽略非相邻相互感。

三相并联模式和三相串联模式转矩、自感等静态特性相同,因此在本节分析中未区分三相并联运行和三相串联运行。

2.2 稳态运行性能分析

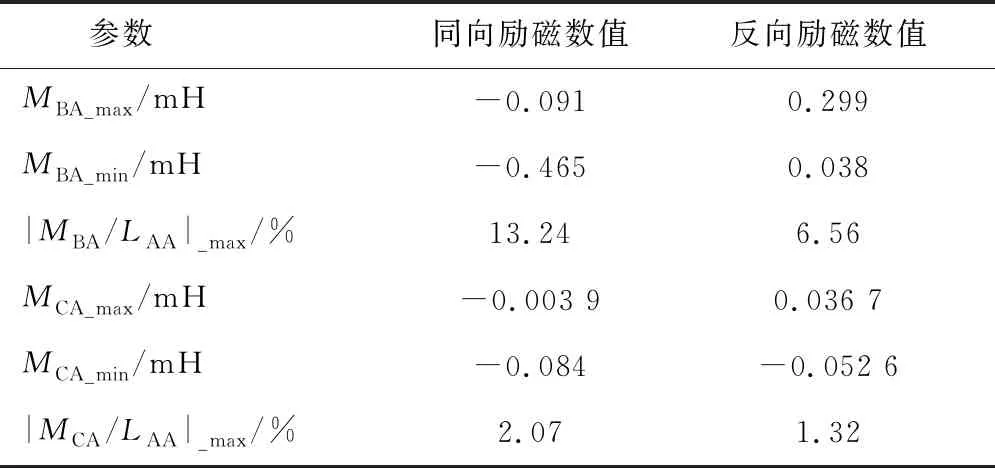

图8为额定电压60 V、转速1 500 r/min时,六相运行、三相并联运行和三相串联运行模式的稳态转矩和稳态电流特性。

图8 不同运行模式下的转矩、电流和磁链波形

根据图8仿真结果,列出了相同电压60 V、相同转速1 500 r/min、导通周期36°、开通角0°不变条件下,三种运行模式转矩、相电流有效值、单位电流产生的转矩值(转矩电流比)、效率、输出功率、转矩脉动率等参数值如表4所示。

表4 不同运行模式下的运行性能比较

三相串联运行模式下的平均转矩仅是六相运行模式下平均转矩的26.45%,而采用三相并联运行模式时电机的平均输出转矩是六相运行模式下平均输出转矩的1.45倍。电机做六相运行时的转矩脉动最小,分别约为三相串联和并联运行时的36.57%和24.98%。三相串联运行转矩电流比略低于三相并联,六相运行转矩电流比最大约为三相运行转矩电流比的2倍。三相串联相电流有效值最小,三相并联模式相电流有效值最大,分别为六相模式相电流有效值的51.9%和259%。三相并联运行效率略低于三相串联运行和六相运行效率,三种运行模式效率相近,约为80%。

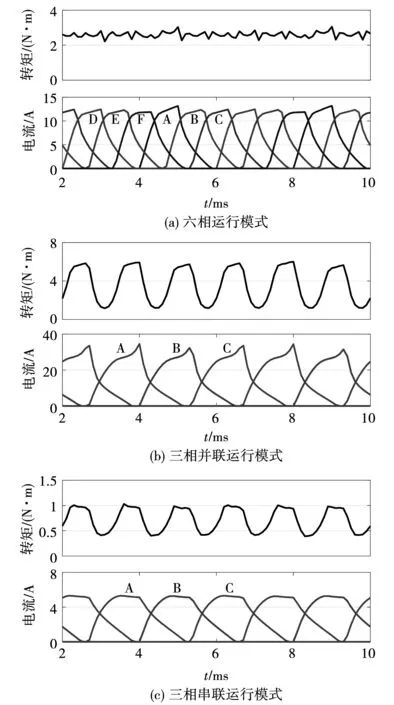

保持电源电压相同、各自开关角度相同,且绕组电流不加限制的情况下,各运行模式不同转速下,电机转矩、转矩电流比、效率仿真计算结果如图9所示。

图9 不同运行模式电机性能与转速的关系

三种运行模式输出转矩随转速的升高而降低,当转速高于1 500 r/min后,输出转矩与转速平方的乘积基本保持不变,其中三相串联运行模式对应输出转矩最小,三相并联运行模式对应输出转矩最大,六相运行模式对应输出转矩介于两者之间;三种运行模式转矩电流比均随转速上升而下降,三相并联运行转矩电流比略大于三相串联运行模式转矩电流比,六相运行模式每1 A电流产生的转矩明显大于三相运行模式;在n>1 500 r/min时,三种运行模式电机效率均在84%左右,电机在较大转速范围内可以取得较高效率。

考虑到电源电压恒定时,三种运行模式转矩、转矩电流比等性能关系,系统模型低速时采用效率更高、转矩脉动更小的六相运行模式。相同输入电压下三相模式输出功率更大,电机输出转矩相应增加,带负载能力增强。开关频率随转速上升而增加,六相模式开关频率是三相模式的2倍,总开关损耗更大,因此六相模式不适合高转速运行。高速状态下采用高功率变换器总开关损耗更小、带负载能力更强的三相并联运行模式。

2.3 模式切换仿真

额定电压UN=60 V、负载2.5 N·m情况下,系统模型模式切换仿真结果如图10所示。可以看出,负载2.5 N·m,初始给定转速1 500 r/min,电机六相起动稳定在给定初始转速,0.15 s给定转速提高到1 600 r/min,电机切换至三相并联运行,电流幅值增大并由六相变为三相,电机输出转矩上升,转速稳定到1 600 r/min;0.25 s给定转速降到1 500 r/min,电机模式切换到六相运行,转矩下降、电机减速,随后转矩稳定在2.5 N·m左右,电流幅值下降并由三相变为六相,转速稳定到给定转速1 500 r/min。

图10 六/三、三/六模式切换仿真结果

值得注意的是,本方案中三相并联运行模式一相电流为两支路电流之和,支路电流与同工况六相运行模式一相电流相近,由独立支路控制(以三相运行A相电流为例:三相并联运行A相电流由A3ph-1和A3ph-2两支路电流构成,主电路中对应六相运行F6ph、A6ph相支路),不会增加功率开关器件裕量。

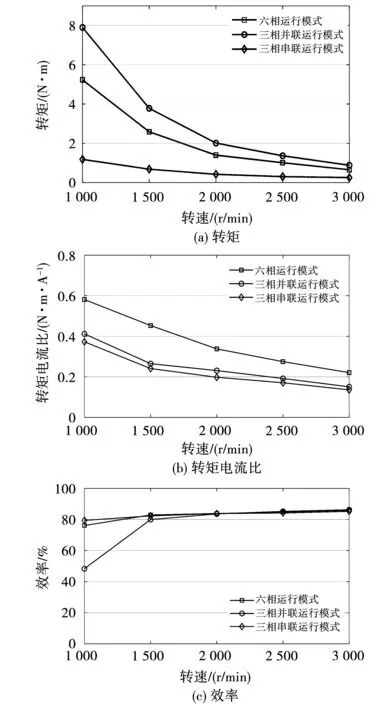

3 稳态及模式切换实验

搭建样机实验平台,对电机六相运行模式和三相并联运行模式分别进行稳态实验,以及六相运行和三相并联运行模式不停机切换实验,样机实验平台如图11所示。

图11 12/10极绕组变结构SRM样机实验平台

3.1 稳态实验

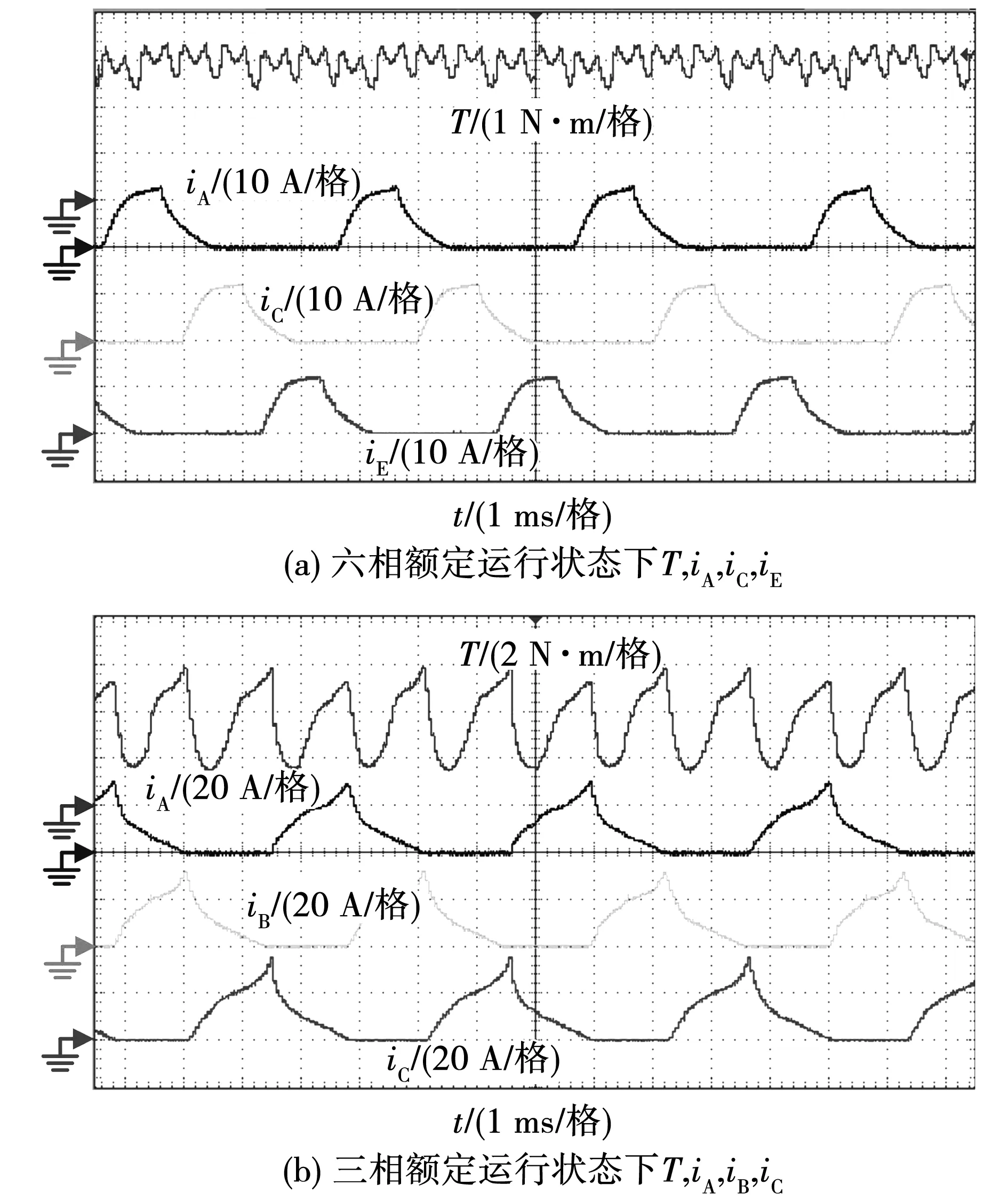

当UN=60 V、nN=1 500 r/min时,测量电机六相运行和三相并联运行的转矩、电流如图12所示,仿真转矩、电流与实测转矩、电流对比如图13所示。

图12 稳态运行转矩和相电流波形

图13 仿真电流与实测电流对比

图14为仿真计算和实验所得的转矩-转速曲线对比图。从图13、图14可以看出,六相和三相运行各相电流、转矩等曲线与仿真结果吻合较好。其他造成误差的原因还包括实际铁心材料磁性能低于仿真值导致相同电流不能产生理论所需的磁通,机械加工和安装过程使三相运行时气隙长度增加等。

图14 仿真与实验转矩-转速曲线对比

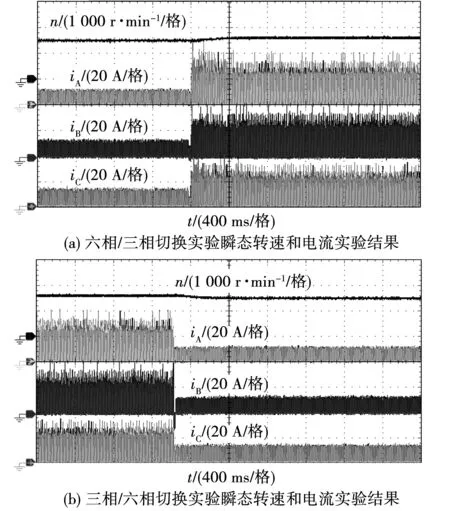

3.2 模式切换实验

图15为UN=60 V,电机带2.5 N·m负载在六相和三相之间进行切换时的实验结果。可以看出,电机在六相运行下转速稳定在1 500 r/min,相电流稳定在10 A左右,从六相切换到三相并联运行后,相电流幅值迅速增加至约30 A,转速上升到1 608 r/min;当系统从三相并联运行切换到六相运行时,相电流迅速由30 A减小至10 A左右,转速下降到1 500 r/min。其中三相运行模式下相电流为两条支路电流之和,各支路电流满足电流密度设计要求,切换过程无明显过电流。实验结果表明,可以实现绕组变结构SRM在六相运行和三相并联运行之间的不停机切换。

图15 模式切换实验转速和电流瞬态结果

4 结 论

本文研究了12/10极绕组变结构SRM不同运行模式下的静态特性,比较了不同运行模式在相同电压等条件下的稳态运行性能。通过切换绕组连接方式改变电机运行模式可直接改变电机性能,其中六相运行模式低速运行效率更高、转矩脉动较小,三相并联运行模式输出转矩更大,相对于六相运行平均转矩提升了约45%,带负载能力更强。通过切换运行模式可以提高电机整体性能和利用率。

三相并联运行模式沿用六相运行主电路,无需增加主电路功率开关器件,仅通过模式开关切换改变电机绕组和主电路的连接,三相并联运行各支路电流仅为相电流的一半,未增加功率开关器件裕量。三相并联运行模式转矩脉动较大,可通过引入转矩脉动抑制控制策略减小三相并联运行模式转矩脉动,进一步优化电机性能。