新型高压脉冲电场灭菌电源的研制

朱博, 房志寒,2, 吴国延, 魏新劳

(1.哈尔滨理工大学 工程电介质及其应用教育部重点实验室,黑龙江 哈尔滨 150080;2.国网山东省电力公司微山县供电公司,山东 济宁 272000))

0 引 言

热力灭菌技术能源利用率低,而且会破坏食品中的蛋白质、酶、维生素等成分,进而破坏食品营养,改变食品的天然风味。随着人们物质生活水平的提高,人们在营养健康之上对食品风味有了更高的要求,非热力灭菌技术随之发展[1-3]。在非热力灭菌技术中,高压脉冲电场灭菌技术因升温小、效率高、灭菌时间短等优点被广泛关注,具有巨大的市场价值[4]。

Marx发生器由于结构简单,对输入电源要求低,可通过多级串联获得高电压等优点,在高压脉冲电场灭菌中被逐渐应用。近年来,经典Marx电路中火花开关被功率半导体固态开关代替,电阻被二极管代替,很大程度地提升了脉冲源的工作性能。但经典Marx发生器直流充电电源与高压端的隔离问题仍然存在。当采用电阻隔离时,电容的充电电流会被限制,从而限制了脉冲源的功率、输出电压、频率等参数[5];当采用电感隔离时,需要考虑输出脉冲脉宽和绝缘问题,设计难度大。经典Marx发生器在驱动容性负载时,脉冲电源放电结束后负载上的电荷不能立刻释放掉,负载电容电压不能迅速下降。这一现象带来了很多不良的影响,对波形的影响很大,难以获得方波[6]。

文献[7]通过IGBT串联技术构成高压、大容量固态开关研制了一种用于脉冲电场灭菌电源,该电源结构简单,但需要较高的直流电压,输出脉宽难以精确的控制,负载适应性差,难以驱动容性或者感性负载。文献[8]魏新劳等人结合经典Marx发生器与IGBT研制了一种大功率高压脉冲电场灭菌电源。该结构采用电感隔离的方式把直流充电电源与高压端隔离开。当输出脉宽和负载固定时,电源有着较好的性能。当输出脉宽增大时,放电时间增加,隔离电感的电流增大隔离能力将会下降,充电电源和IGBT容易过电流,导致系统烧毁。而且电感隔离带来的Boost升压效应,使储能电容电压超过充电电源电压,输出电压会变得不稳定,难以精确控制。

影响高压脉冲电场灭菌效果的主要因素有:脉冲电场强度、脉冲作用时间、脉冲波形、脉冲上升时间以及微生物的的特性。

1)脉冲电场强度。研究表明电场强度对灭菌效果的影响最大,只有当电场强度超过某一临界值时,脉冲电场才有明显的灭菌效果。细胞膜跨膜击穿而导致的微生物死亡率与脉冲电场强度呈正相关,多数研究在电场强度1~4.5 kV/mm的范围内进行灭菌实验[9]。

2)脉冲作用时间。脉冲作用时间是脉冲宽度、脉冲频率与液体流速和处理时间多个因素的综合反应。在一定范围内,脉冲作用时间越长灭菌效果越好,但是脉冲作用时间增加会导致温度升高,温度升高不但会导致能源利用率下降,而且还会影响灭菌的效果,一般脉宽在20 μs以下。

3)脉冲波形。脉冲波形分为方波、指数衰减波和振荡衰减波三种。三者之中方波的灭菌效果最好,振荡衰减波的灭菌效果最差。

4)脉冲上升时间。在细胞跨膜击穿理论中,脉冲上升时间会影响跨膜电位,陡峭的上升沿对金黄色葡萄球菌杀菌效果更好,且温度升高更小[10]。

5)微生物的种类不同其细胞的结构、大小不同,其高压脉冲的耐受能力不同,表现出的电特性参数也不相同。当高压脉冲直接对含有菌类、藻类的液体放电时,其负载特性难以确定,可能表现出阻性、感性或容性[11]。

脉冲电源作为脉冲电场灭菌系统的关键部分,其性能直接影响灭菌的效果。电场强度要达到一定程度后,才有较好的灭菌效果,需要脉冲电源输出较高的脉冲电源。在灭菌的过程中,处理室和液体食品作为脉冲电源的负载,由于处理室和液态食品的导电率较高,电阻值较小,脉冲电源输出较大的电流,因此需要大功率高压脉冲电源。另外,处理室的结构以及微生物的种类不同表现出的负载特性不同,其特性可能为阻性、容性甚至是感性。现在实验室所用大功率高压脉冲电源输出波形多为指数衰减波,即使输出方波的大功率高压脉冲电源,但在容性负载下脉冲电压难以迅速下降,无法正常输出方波影响灭菌效果。本文对经典Marx电路进行改进,能在各种负载下正常输出方波的大功率高压脉冲电源。电源可输出电压幅值10 kV、每秒最大脉冲数1 000、脉冲上升时间300 ns、最大脉宽20 μs的高压方波脉冲,并且重复电压幅值、频率、脉宽可调,能够满足高压脉冲灭菌实验的需求。

1 新型高压脉冲电源工作过程及特性分析

1.1 电路拓扑结构及工作过程

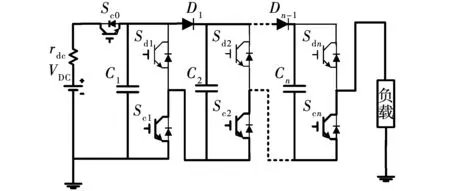

Marx发生器于1923年由德国学者Marx首次提出,它的工作原理总结为“并联充电,串联放电”,利用电容电压不能突变,并通过开关器件实现电压的逐级叠加,实现高电压输出[12]。本文采用半桥式Marx电路构成脉冲源,工作原理与经典Marx相同,在结构上进行了改进,其拓扑结构如图1所示。

图1 半桥式Marx拓扑电路

半桥式Marx电路,每级含有一个储能电容Cn、两个全控的半导体开关Sdn、Scn和一个二极管Dn。开关Sd1~Sdn控制放电,开关Sc1~Scn则控制充电和对负载短路。该电路有放电和充电两个过程。

充电过程,如图2所示。当开关Sd1~Sdn关断,开关Sc0及Sc1~Scn导通时,直流源VDC通过二极管D1~Dn-1和开关Sc0及Sc1~Scn对储能电容C1~Cn充电,在此同时负载也被开关Sc1~Scn短路,负载释放出存储电荷,电压迅速下降。

图2 半桥式Marx电路充电过程

放电过程,如图3所示。当储能电容充满电后,开关Sc0及Sc1~Scn关断,开关Sd1~Sdn导通,储能电容C1~Cn串联起来对负载放电。当开关Sd1~Sdn导通不一致时,储能电容和二极管串联后与IGBT并联,具有电压钳位的功能。

图3 半桥式Marx电路放电过程

该结构无需隔离电感或者隔离电阻,当脉冲源输出高压脉冲时,开关Sc0关断将直流充电电源与高压脉隔离,解决了经典Marx电路直流充电电源与高压端的隔离问题。虽然工作过程与经典Marx发生器相似,但是其在充电的同时负载被短路掉,因此具有驱动阻性、感性、容性等负载的能力。

1.2 高压脉冲源的负载适应性分析

仿真分析半桥式Marx电路在阻性、感性、容性负载下的特性。如图4所示,利用Orcad以5级半桥式Marx电路为例进行仿真,用理想压控开关替代IGBT。输入电压VDC为2 000 V,储能电容值为10 μF。信号V1控制开关Sc0,V2控制开关Sd1~Sd5,V3控制开关Sc1~Sc5。

图4 半桥式Marx仿真原理图

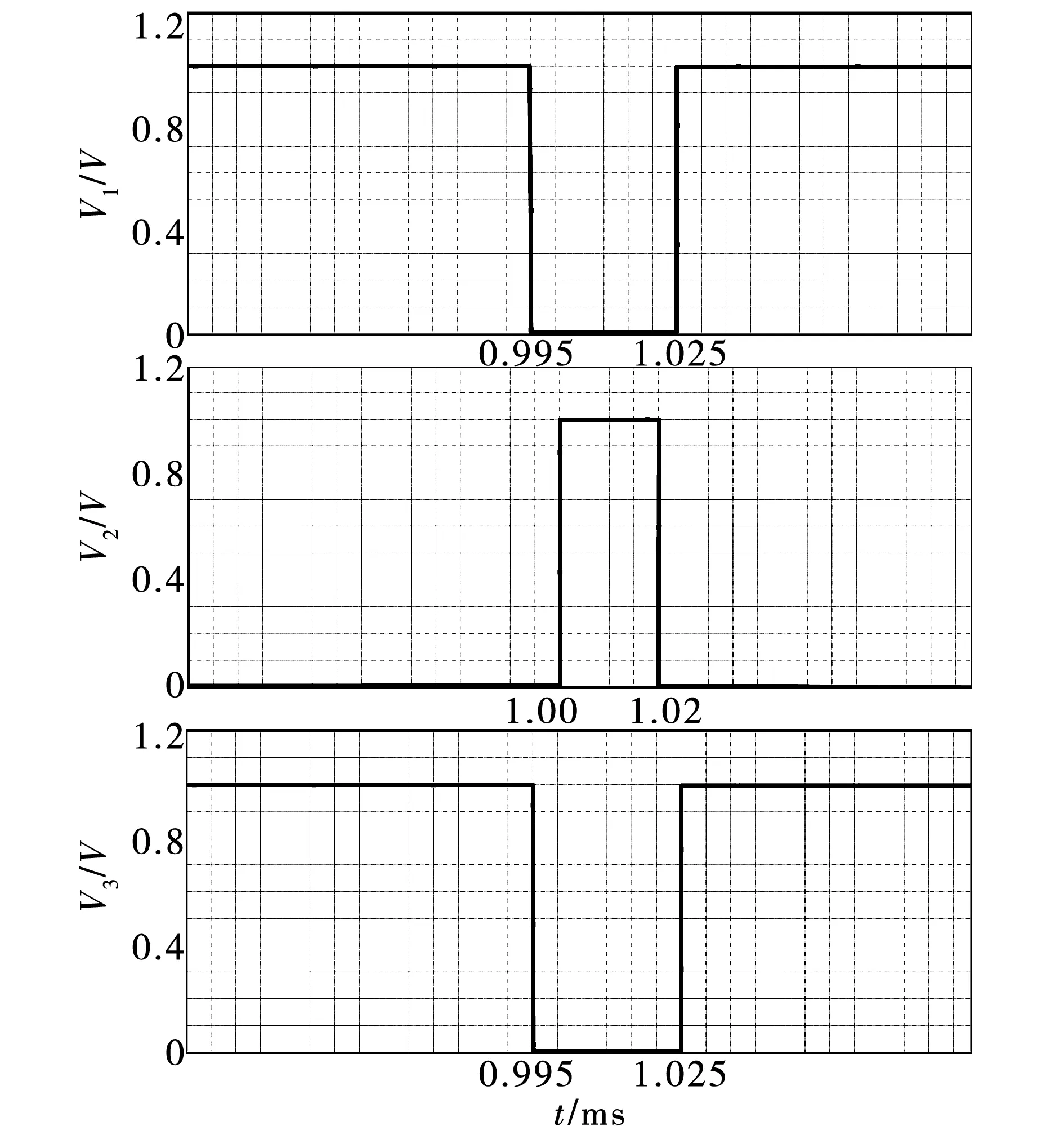

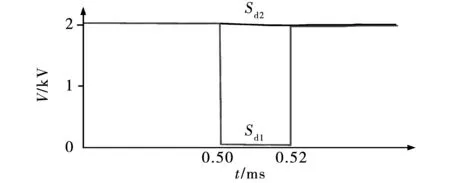

开关的控制时序如图5所示,分别在阻性、容性、感性下进行仿真,分析电路在不同负载下的工作过程。

图5 控制时序波形图

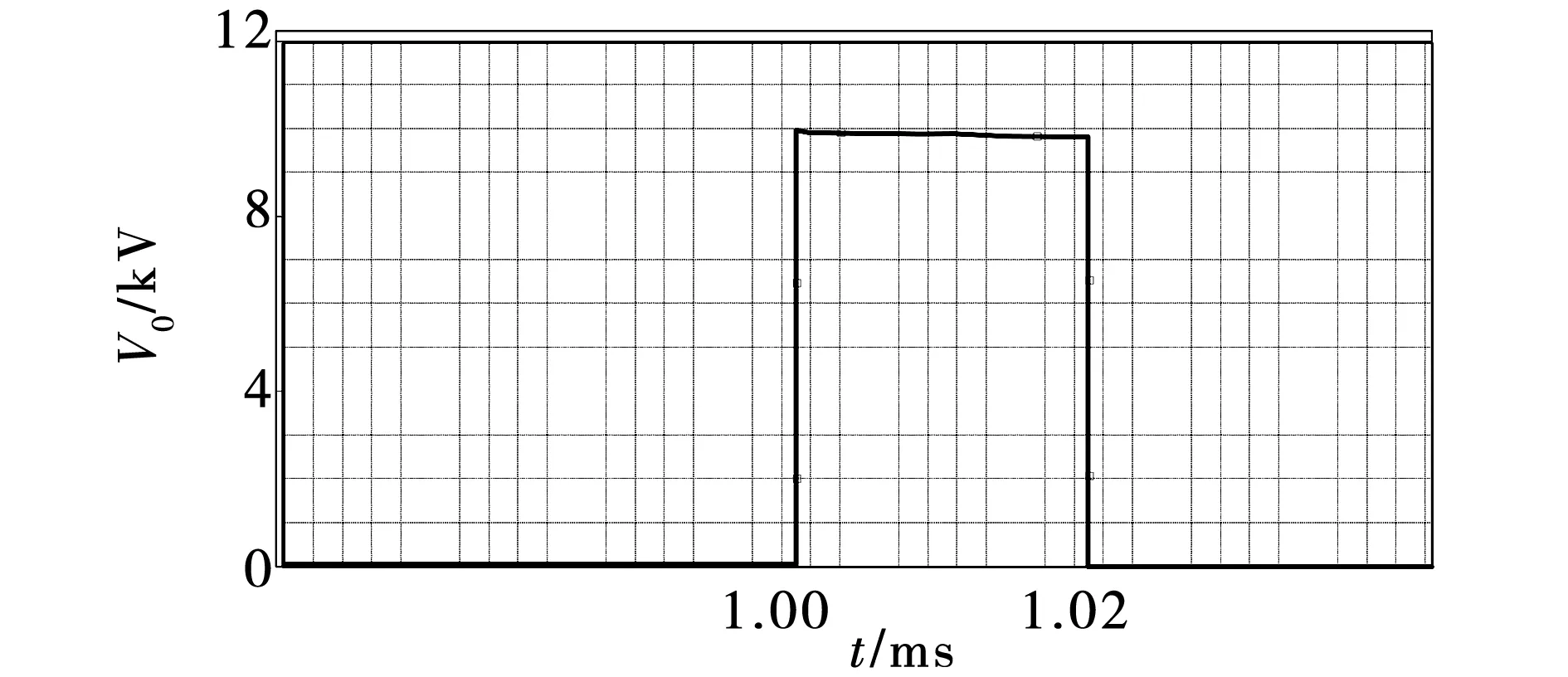

当R=200 Ω,L=0,C=0时负载为阻性,脉冲电压波形如图6所示,0.9~0.995 ms时,开关Sc0及Sc1~Sc5导通、Sd1~Sd5关断,VDC通过二极管和开关Sc0及Sc1~Sc5对储能电容充电;0.995~1.0 ms为死区等待时间,等待Sc1~Sc5完全关断,再导通Sd1~Sd5,防止同一级充电开关和放电开关同时导通,发生短路。1.0~1.02 ms时,开关Sc0断开将直流充电电源与高压脉冲回路隔离开来,开关Sc1~Sc5关断、Sd1~Sd5导通,储能电容C1~C5串联起来向负载放电,1.02~1.025 ms时同样为死区等待时间,本次周期结束。可以看出输出脉冲电压幅值为10 kV,脉冲波形存在一定的电压顶部降落。

图6 阻性负载下仿真波形

当R=200 Ω,L=0,C=0.02 μF时负载为容性,脉冲电压波形如图7所示,可以看出波形与容性下不同。1.00~1.02 ms期间,工作过程与阻性负载下相同,所不同的是容性负载下电压顶部降落较小。1.02~1.025 ms时,开关Sd1~Sd5处于关断状态,开关Sc1~Sc5也未导通,因负载为容性,电压不会降落为零,而是保持一定的电压,如果没有没有一条放电回路此电压将会一直保持。1.025 ms时,开关Sc1~Sc5由关断变为导通,负载电容的放电回路导通,电压迅速降为0。

图7 容性负载下仿真波形

当R=200 Ω、C=0、L=10 mH时负载为感性,脉冲电压波形如图8所示,可以看出脉冲波形与阻性负载下类似,但略有不同。Marx电路在放电过程中,负载电压变化迅速,负载电流迅速增大,由于电感的存在,因此脉冲电压出现了一定程度的过冲。在放电结束后,由于电感电流不能突变,电感通过开关Sd1~Sd5的反并联二极管形成回路,电流迅速将为降为0,负载上的电压也迅速降为0。因此感性负载下脉冲下降沿时间要大于阻性负载下脉冲下降沿时间。

图8 感性负载下仿真波形

通过在阻性、感性及容性负载下的工作过程,可以看出半桥式Marx电路在不同负载下均可正常工作,输出脉冲电压波形良好,具有良好的负载适应能力。

1.3 放电过程中电压钳位分析

第1种情况:在放电过程中,在Sd1~Sd5中除了Sd2之外均由关闭状体变为导通状态,只有Sd2未能正常导通。仿真结果如图9所示,选取Sd1与其对比,可见Sd2上没有出现过电压。

图9 开关未正常导通情况下的电压波形

第2种情况:在放电过程中,假设在Sd1~Sd5中除了Sd2之外均保持导通状态,只有Sd2提前关闭。Sd2上的电压情况如图10所示,选取Sd1与其对比。可见Sd2上并没有出现过电压。

图10 开关提前关断情况下的电压波形

通过对以上两种放电过程中IGBT非正常工作过程的分析,可看出半桥式Marx电路具有良好电压钳制效果。

2 主要脉冲元件参数选择

2.1 电容器的选取

电容器的选取需要考虑额定电压和电容量。在对电容充电时,每一级电容所承受的电压为电源电压2 000 V,实际应用情况下应留出裕度,一般电容两端电压值为电压耐压值的60%~70%,为了确保实验安全取电容耐压值为4 kV。

电容量的选取应该考虑电压顶部降落,应该在最大脉宽放电时,串联电容器上的电压值不能下降到要求的最小电压值。通过下式计算单个电容器的最小电容量:

(1)

式中:n表示半桥式Marx电路的级数;ΔUD为电压最大顶部压降;tM为最大脉冲宽度;IInductor为流过负载的平均电流。综合以上,主电容由4个耐压4 kV、2.5 μF的无极性薄膜电容并联组成。

2.2 二极管的选取

二极管的选取需要考虑最大反向工作电压和最大正向平均电流。因为回路中充电电压为2 kV,所以最大反向工作电压应该大于2 kV。二极管的最大正向平均电流不仅要考虑正常工作状态,还需考虑非正常工作状态。在放电过程中IGBT未正常导通时,电流流通路径如图11所示。

图11 电压钳位过程

在放电过程中当Sd1未正常导通,由于电路的钳位效果,储能电容会通过二极管D1串联起来向负载放电,此时就要考虑二极管的额定电流。根据本文对电源提出的参数,脉冲电压幅值10 kV,而负载的阻抗在几十欧至几百欧之间,因此二极管就要承受数十安培甚至数百安培的电流。二极管ZK800参数如表1所示,能够满足要求。

表1 ZK800参数

2.3 IGBT的选取

IGBT的选取与二极管的选取类似,需要考虑额定电压和电流,此外还需要考虑其开关速度和损耗问题。选用英飞凌公司生产FZ800R33KF2C模块:它的最大击穿电压为3 300 V;在80 ℃时的通流为800 A;导通时间为280 ns,关断时间为1 550 ns。

3 控制与驱动电路

3.1 驱动电路

选用落木源公司的TX-DF102驱动板。其最大输出功率4.5 W、输出电流40 A,可以驱动IGBT模块FZ800R33KF2C;光纤连接输入信号,隔离电压高;具有三段式完善的过电流保护功能;具有过流报警功能。另外该驱动板可以直接镶嵌在本文选定的IGBT模块FZ800R33KF2C上,使电源更加紧凑。

TX-JKDF1A型光电转换板与TX-DF102驱动板配合使用。FPGA产生的电信号通过光电转换板产生光信号,TX-DF102驱动板通过输入的光信号控制IGBT的导通和关断。

3.2 控制电路

选取FPGA黑金开发平台AX301作为控制器,该开发板有68个I/O口供用户使用,内含50 MHz的晶振电路,能产生稳定性好、脉冲频率精度高的脉冲。通过对全局输入时钟分频处理获得需要的控制信号。

为了防止上下桥臂IGBT同时导通出现短路,导致系统烧毁,系统增加了过流保护电路。当IGBT过电流时TX-DF102驱动板会输出报警信号,通过光电转换板反馈到控制器FPGA中对电路实时保护。

4 样机的搭建与性能测试

通过调压器、变压器、高压整流硅堆和滤波电容得到直流电源。根据以上设计方案和器件的选型,搭建了高压脉冲电场灭菌电源,如图12所示。

图12 电源实物图

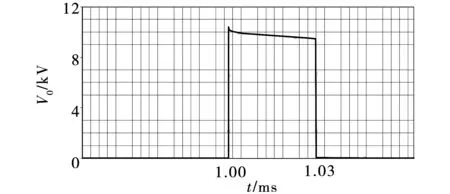

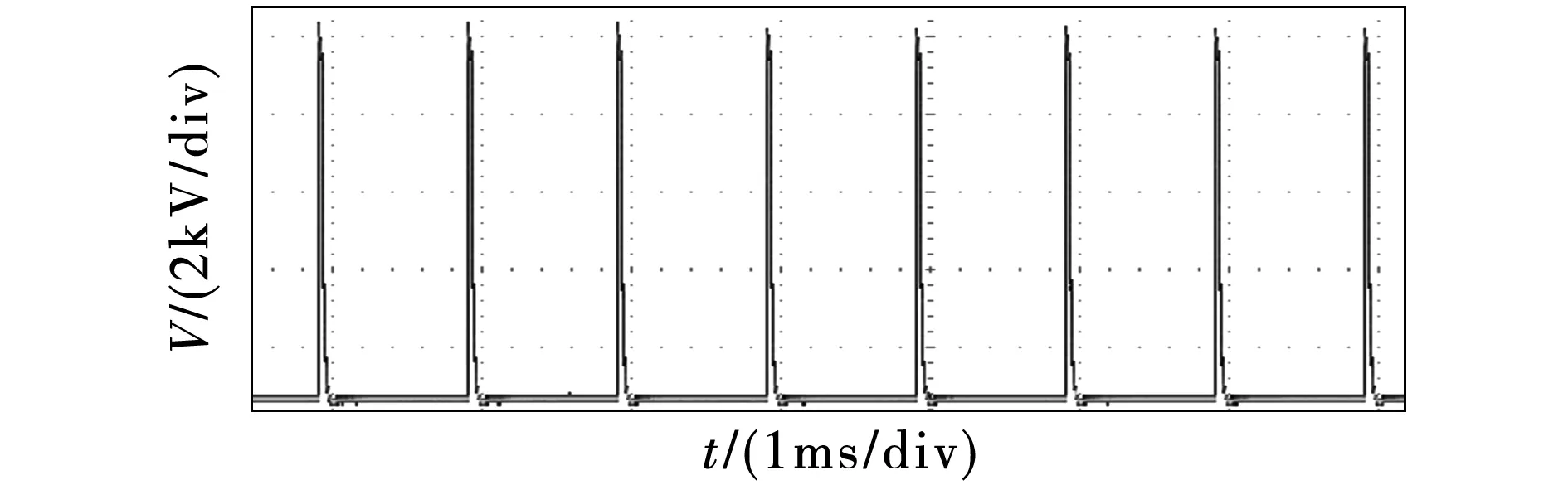

实验中电压测量采用固纬电子GDS-3152型示波器,带宽150 MHz;选用泰克P6015A型高压探头,带宽75 MHz;设定系统输出脉冲数1 000 pps,脉宽20 μs,直流电源电压为2 kV。当负载为200 Ω的电阻时,脉冲波形全貌如图13所示,脉冲电压幅值为10 kV、脉冲频率为1 000 pps。脉冲波形如图14所示,可见输出脉宽20 μs。脉冲上升沿波形如图15所示,可见脉冲上升沿小于300 ns。

图13 阻性负载下脉冲波形全貌

图14 阻性负载下脉冲波形图

图15 阻性负载下脉冲上升沿波形图

为了验证电源的负载适应性,把负载换成200 Ω电阻与0.44 μF电容串联组成的容性负载,脉冲波形如图16所示,与在阻性负载下脉冲波形相比有明显的脉冲拖尾现象。通过改变IGBT的控制时序,对负载电容及时放电,输出波形如图17所示,可见脉冲,脉冲下降沿迅速下降,有明显的截尾现象。

图16 容性负载下脉冲波形图

图17 脉冲截尾图

把负载换成由200 Ω电阻与20 μH电感串联组成的感性负载,输出脉冲波形如图18所示,可以看出脉冲下降时间长于阻性负载下脉冲下降时间。

图18 感性负载下脉冲波形图

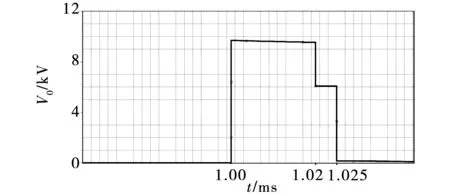

在放电过程中,通过改变程序使其中一个IGBT不导通,模拟放电过程中IGBT未正常导通的过程。如图19所示,输出电压由原来的10 kV变为8 kV,下降的电压幅值为一个储能电容的电压,验证了电源具有良好的电压钳位功能。

图19 IGBT未正常导通下输出脉冲波形

5 结 论

1)本文设计了一种用于高压脉冲电场灭菌的脉冲源,具有良好的电压钳位功能和负载适应性。脉冲源以IGBT为主开关器件,可输出电压幅值10 kV、每秒最大脉冲数1 000、脉冲上升时间300 ns、最大脉宽20 μs的高压方波脉冲,并且电压幅值、重复频率、脉宽可调。

2)整套电源使用FPGA作为控制器产生控制信号,经光纤隔离,大大提升了系统的可靠性。驱动电路具有IGBT过电流反馈功能,提高了系统的安全性。

3)脉冲前沿存在过冲和电压振荡现象,原因可能在于负载连接线和负载阻抗不一致所致。另一原因可能是测量系统屏蔽不好,应在下一步工作中改进。