单励磁区间电流数字化的SRM功率变换器故障诊断策略

袁响宏, 于凯, 于东升, 李春泽, 程鹤

(1.中国矿业大学 电气工程学院,江苏 徐州 221000; 2.安徽华电六安电厂有限公司,安徽 六安 237000)

0 引 言

开关磁阻电机(switched reluctance motor,SRM)具有成本低、结构坚固、可靠性高、控制灵活等诸多优点,已成功应用于电动车驱动、家用电器、纺织机械等众多领域[1-3]。功率变换器是SRM系统中将电能转换为机械能的核心装置,其可靠性直接关联到整个系统的运行性能[4]。根据去磁方式的不同,SRM系统功率变换器主要分为半桥型、额外换相电路型和自换相电路型[5]。不对称半桥式功率变换器的每一相均能独立工作,有利于提高系统的综合容错运行能力[6],在SRM系统中的应用最为广泛[7-9]。

然而,功率变换器中功率开关长期工作在快速开断工况下,承受较大的电压电流应力和暂态冲击,易发生短路和开路故障,从而造成系统崩溃,可能引起巨大的经济损失甚至人身伤害。因此,对功率变换器进行故障诊断,并实现故障点的快速定位显得尤为重要[10]。

目前,SRM系统功率变换器故障诊断策略主要通过4种途径实现。一是利用傅里叶变换或者小波变换对相电流进行频谱分析;二是优化电流传感器的安装位置,构造故障特征电流;三是计算并对比故障前后各相电流之间的数学特征量;四是通过综合分析各相开关管的驱动信号,提取故障特征。

文献[11-12]总结了SRM系统功率变换器可能出现的故障类型。文献[13]利用每个电气周期内的每两相电流平均值之差作为特征量进行故障诊断,但所需要的电流传感器数量多,采样和计算较为复杂,且需要额外的电路定位故障器件,成本偏高,故障定位不及时。文献[14]在斩波总线上放置一个电流传感器,结合两个特定电流区间诊断出单管短路和开路故障,但定位短路故障需要加延时判断,否则无法与开路故障区分,时效性差、准确度不足。另外,该方法无法定位开路故障器件。文献[15]利用相电流基波含量与一次谐波含量的比值作为特征量诊断故障,但该方法只能诊断出故障类型和故障相,不能定位故障器件。文献[16]将同一相上下功率管驱动信号的差值Serror作为故障特征量,在每一个导通区间内对Serror采样,当导通区间内的采样值之和超过设定的判别阈值之后,可以确定故障类型和故障位置,但是当负载或者转速发生变化时,该诊断方法容易失效。文献[17]研究的诊断方法实时性较好、准确度高,但仅能诊断单管开路和短路故障,故障诊断类型偏少。

综上所述,良好的 SRM 功率变换器故障诊断方法应具有以下特点:1)实时性好,控制器运算负担小;2)成本低,电流传感器数量少,无需增加额外硬件;3)鲁棒性好,在负载和转速发生突变时不会误判;4)故障诊断种类全面,对难以区分的故障特征仍具备诊断能力。

在前文研究的基础上,本文以不对称半桥式功率变换器为研究对象,提出一种改进的功率变换器故障诊断方法。通过在励磁和续流总线上分别安装电流传感器,监测励磁和续流总线电流特征,实现对各相开关管的故障诊断。

1 功率变换器故障分析

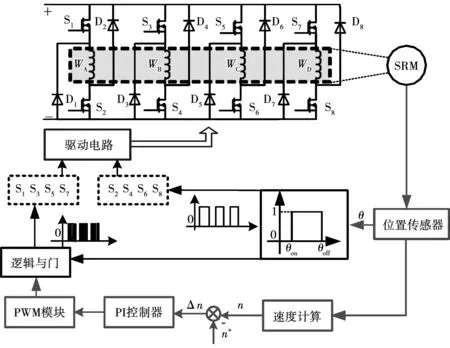

电压脉冲宽度调制(pulse width modulation,PWM)控制下的SRM系统如图1所示。不对称半桥式功率变换器每相由两个开关管和两个续流二极管组成,各相独立工作。每相上管为PWM斩波管,下管为位置管。在上管斩波时,下管一直开通。

图1 PWM控制下SRM结构示意图

因为四相绕组对称,下面以A相为例说明电压PWM控制下单相绕组的工作过程,如图2所示。开关S1和S2同时导通时,A相处于励磁阶段,其工作状态如图2(a)所示。此时有:

(1)

(2)

在开关开通过程中,La可看作近似不变,绕组内阻Ra可忽略,式(2)可化简为

(3)

由式(3)可知,此阶段电流近似线性上升。当S1关断且S2导通时,A相处于零电压续流阶段,其工作状态如图2(b)所示。可以得到:

(4)

(5)

由式(5)可知,此阶段电流近似保持不变。当S1和S2同时关断时,A相处于去磁阶段,此时绕组中的能量经D2和D1返回到电源中,其工作状态如图2(c)所示,可得:

图2 A相工作的三种状态

(6)

(7)

由式(7)可知,此阶段电流近似线性下降,且其下降速率近似与励磁阶段电流上升速率相等。为了分析方便,下文中分别记励磁阶段、零电压续流阶段和去磁阶段为ST1、ST2和ST3。

功率变换器最常见的故障是开关管的短路和开路。由于每一相都是对称的,各单相故障引起的故障表现相同,因此仅以A相为例分析故障特征。

1)A相位置管短路。

由于位置管在斩波区间内一直导通,当位置管短路时,斩波区间内该相无明显故障特征,即该相的ST1和ST2不会受到影响。但当S1和S2都关断时,电流不再经过D1和D2续流,而是直接经过S2和D1续流,即ST3被ST2替代。对比式(7)和式(5)可知,电流会延长到该相的电感下降区域,该相的电磁转矩为

(8)

由于位置管短路,此处的电感对角度的变化率不再为0,而近似为一个负常数,记为c,可得电流的变化率为

(9)

由式(8)可知,此时系统会产生一个制动转矩,转矩脉动和电机噪声增大,电机稳定性受到影响。由式(9)可知,当转速比较高时,电流不但不会下降反而继续上升,电机进入发电制动模式,工作状态将进一步恶化。

2)A相斩波管短路。

当A相斩波管短路时,斩波功能失效,无论驱动信号为高电平还是低电平,A相都处在励磁阶段,电流无法调制,且一直上升,即ST1接替ST2。与此同时,在S1和S2驱动信号都为低电平时,电流不再通过上下二极管续流,而是通过S1和D2零电压续流。与位置管短路同理,电流续流时间变长。更为严重的是,此时电流和制动转矩更大,对电机造成的损伤更为严重。

3)A相开关管开路。

无论是斩波管还是位置管开路,电机都会进入缺相运行,相电流会变为0。正常运行时,电机的平均输出转矩为

(10)

式中:ξ为相电流的中间变量;m为电机相数;Nr为电机转子极数。

当电机缺相运行时,电机的平均输出转矩变为

(11)

由式(11)可知,在缺相运行时,电机的平均输出转矩变小,且存在转矩死区,系统运行稳定性变差,电机带载能力降低。

为了更直观地观察故障发生时相电流的变化,本文在MATLAB中搭建了四相8/6型开关磁阻电机驱动系统模型。将有限元分析所得到的磁链和磁共能数据导入到Simulink的二维表格中,并采用查表插值法确定电机的磁链和磁共能。

当转速设为500 r/min和1 000 r/min时,A相位置管发生短路时的相电流波形如图3(a)和图3(b)所示。对比可知,转速越大,在电感下降区产生的回馈电流越大,从而产生的制动转矩越大,严重影响到系统稳定性和可靠性。

图3 S2短路故障时的A相电流仿真波形

图4为转速等于500 r/min时,A相斩波管发生短路故障时的相电流波形。可以看出,无论是在电感上升区还是电感下降区,斩波管故障时的电流比位置管故障时的电流要大。因此,与位置管的故障相比,斩波管故障对系统的危害更大。

图4 S1短路故障时的A相电流仿真波形

当转速等于500 r/min时,A相斩波管发生开路故障时的相电流波形如图5所示。可以看出,故障发生后电流快速下降为0,并且一直保持为0,故障特征明显。

图5 S1开路故障时的A相电流仿真波形

2 故障检测方法

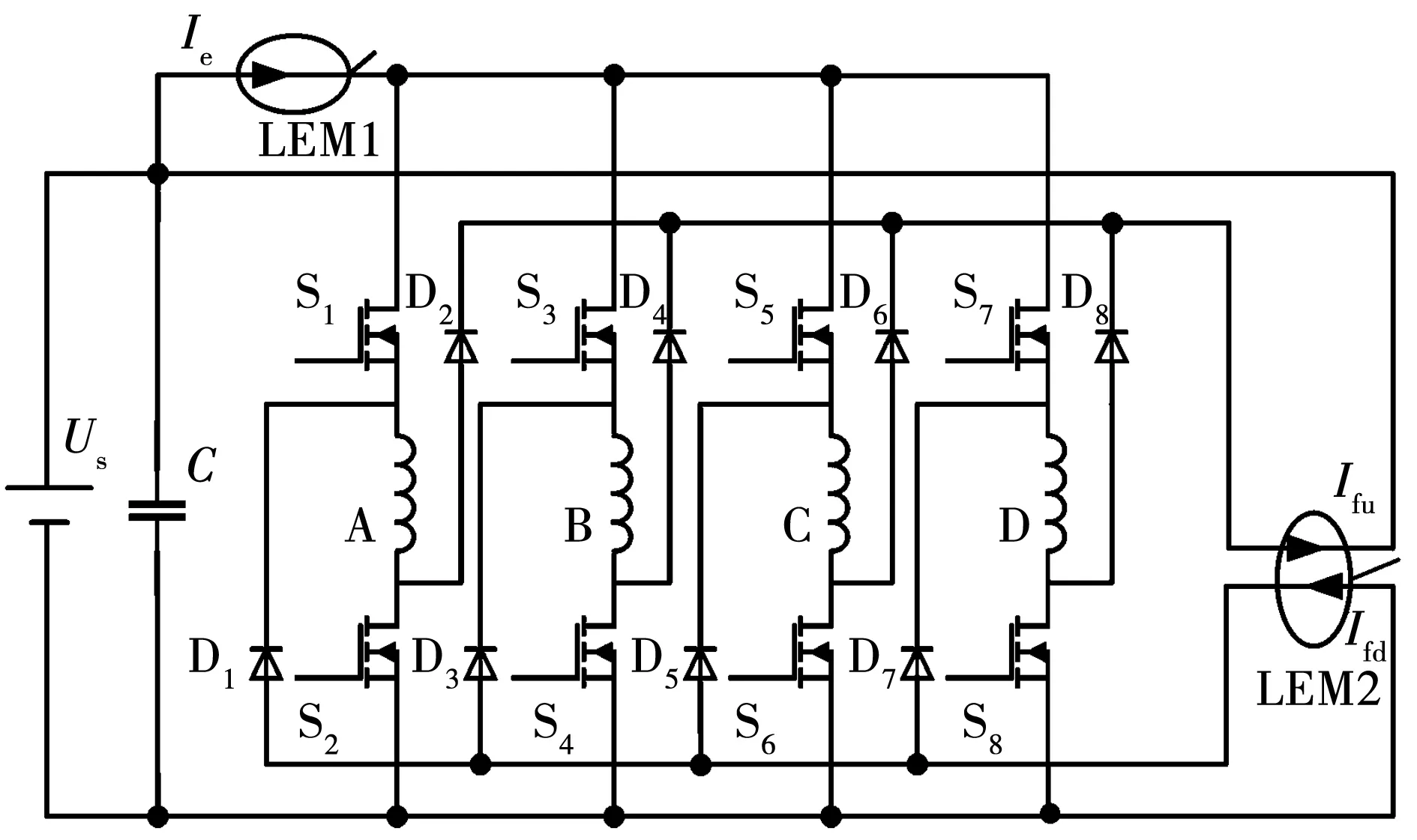

由上文分析可知,在开关管发生故障时,相电流的大小和流通路径会发生变化,直接影响到励磁电流和续流电流的大小和方向。因此,本文利用两个电流传感器来检测励磁总线电流和续流总线电流,通过两个位置的电流信号特征,诊断出功率变换器的故障。为了实现本文提出的故障诊断策略,电流传感器安装位置如图6所示。图中:电流传感器LEM1可测量励磁总线电流,用Ie表示;电流传感器LEM2测量续流总线电流,用If表示。If可表示为

图6 电流传感器安装位置

If=Ifd-Ifu。

(12)

式中:Ifu代表上续流总线电流;Ifd代表下续流总线电流。

结合各相的导通区间,记A、B、C和D四相绕组的单独励磁区间分别为As、Bs、Cs和Ds,如图7所示。

图7 四相单独励磁区间示意图

为了提取故障电流特征,记开关管驱动信号为

(13)

式中k为整数,代表开关管的编号,取值范围为1~8。

在A相单独励磁区间内,Ie和If可表示为:

Ie=S1ia;

(14)

If=Ifd-Ifu=id+(1-S1)ia-id=(1-S1)ia。

(15)

由式(14)和式(15)可知,在A相单独励磁区间内,有:

(16)

(17)

由式(16)和式(17)可知,在正常工作状态下,当驱动信号为高电平时,A相单独励磁区间的励磁总线电流为ia,续流总线电流为0;当驱动信号为低电平时,A相单独励磁区间的励磁总线电流为0,续流总线电流为ia。

为了便于表达故障特征,将采样电流数字化,可以表示为

(18)

依据式(18)的数字化方法,在变换器正常工作时,四相单独励磁区间的励磁总电流和续流总电流数字化结果如表1所示。可以看出,当驱动信号为高时,电流Ie的数字化结果为1,If的数字化结果为0;当驱动信号为低时,电流Ie的数字化结果为0,If的数字化结果为1。由于对电流进行了数字化处理,仅以0和1表示电流的信息,因此电流传感器的精度变化不会对故障诊断结果产生影响。

表1 励磁总线电流和续流总线电流数字化结果

2.1 故障特征分析

由于四相桥臂对称,下面以A相为例,分别讨论不同的故障类型。

1)单管短路故障。

在A相单独励磁区间内,位置管S2一直导通。因此,当A相位置管短路时,励磁总线电流和续流总线电流不会受到影响,电流无故障特征。但当S1关闭后,A相的ST3被ST2替代,续流路径发生改变,从而B相单独励磁区间内续流总电流变为

(19)

由式(19)可知,当驱动信号是高电平时,续流总线电流大于0。从表1中电流数字化结果可知,续流总线电流应该为0,故障特征明显。

在A相单独励磁区间内,当A相斩波管短路时,ST2被ST1替代,励磁总线电流和续流总线电流都会发生变化,即

(20)

(21)

在B相单独励磁区间内,A相续流电流流通路径会发生变化,故B相单独励磁区间内的续流总线电流也会变化,其表达式为

(22)

由表1可知,依据电流信号可以得到明显的故障特征:在A相单独励磁区间,当驱动信号为低时,励磁总线电流大于0,续流总线电流为0;在B相单独励磁区间,当驱动信号为高时,续流总线电流为负。

2)双管短路故障。

当A相出现双管短路时,A相单独励磁区间内,励磁总线电流一直大于0,续流总线电流一直为0,故障特征表现与斩波管短路故障相同。但是,此时B相单独励磁区间的续流总线电流不会受到影响。

3)单管开路故障。

当A相位置管开路时,在A相单独励磁区间,若驱动信号为高电平,则A相电流经S1和D2续流,励磁总线电流为正,续流总线电流为负。此时,故障特征与D相斩波管短路一样。如果仅依据此特征判断故障,容易误诊断。为解决这一问题,需要分析驱动信号为低电平时的励磁总线电流特征,以有效区分这两种故障。当驱动信号为低电平时,位置管开路的励磁总线电流为0,而D相斩波管短路的励磁总线电流为正。

当A相斩波管开路时,在A相单独励磁区间,A相电流经S2和D1续流,励磁总线电流保持为0,续流总线电流保持为正。如果仅看续流总线电流,此故障特征与D相位置管短路一样,容易发生误诊断,所以需要结合驱动信号为高电平时的励磁总线电流辅助判断。当驱动信号为高电平时,斩波管开路的励磁总线电路为0,而D相位置管短路的励磁总线电流大于0。在B相单独励磁区间,励磁总电流和续流总电流没有受到影响。需要注意的是,由于斩波管开路后,A相处于零电压续流状态,此暂态过程要比A相斩波管开路的暂态过程要长,更容易发生误诊断。

4)双管开路故障。

当A相双管开路时,A相单独励磁区间内,无论驱动信号为高电平还是低电平,励磁总线电流和续流总线电流都为0,与单管开路存在另一管续流现象相比,故障特征明显。

5)一管开路且另一管短路。

当A相位置管开路且斩波管短路时,在A相单独励磁区间内,励磁总线电流一直为正,续流总线电流一直为负;在B相单独励磁区间内,励磁总线电流一直为正,当驱动信号为低电平时,续流总线电流为正。这与A相斩波管单独短路故障时的特征明显不一致,因为A相斩波管单独短路时,相绕组无法斩波,电流增大,导致B相单独励磁区间内,续流总线电流为负,所以该故障特征明显。

当A相斩波管开路且位置管短路时,A相单独励磁区间内,励磁总线电流为0,续流总线电流为正,该故障特征可用于诊断A相斩波管开路故障;且在B相单独励磁区间内,续流总线电流一直为正,励磁总线电流与正常工作时一致,此故障特征又可用于诊断A相位置管短路故障。根据这一特征,可检测A相斩波管开路且位置管短路故障。

2.2 功率变换器故障特征仿真

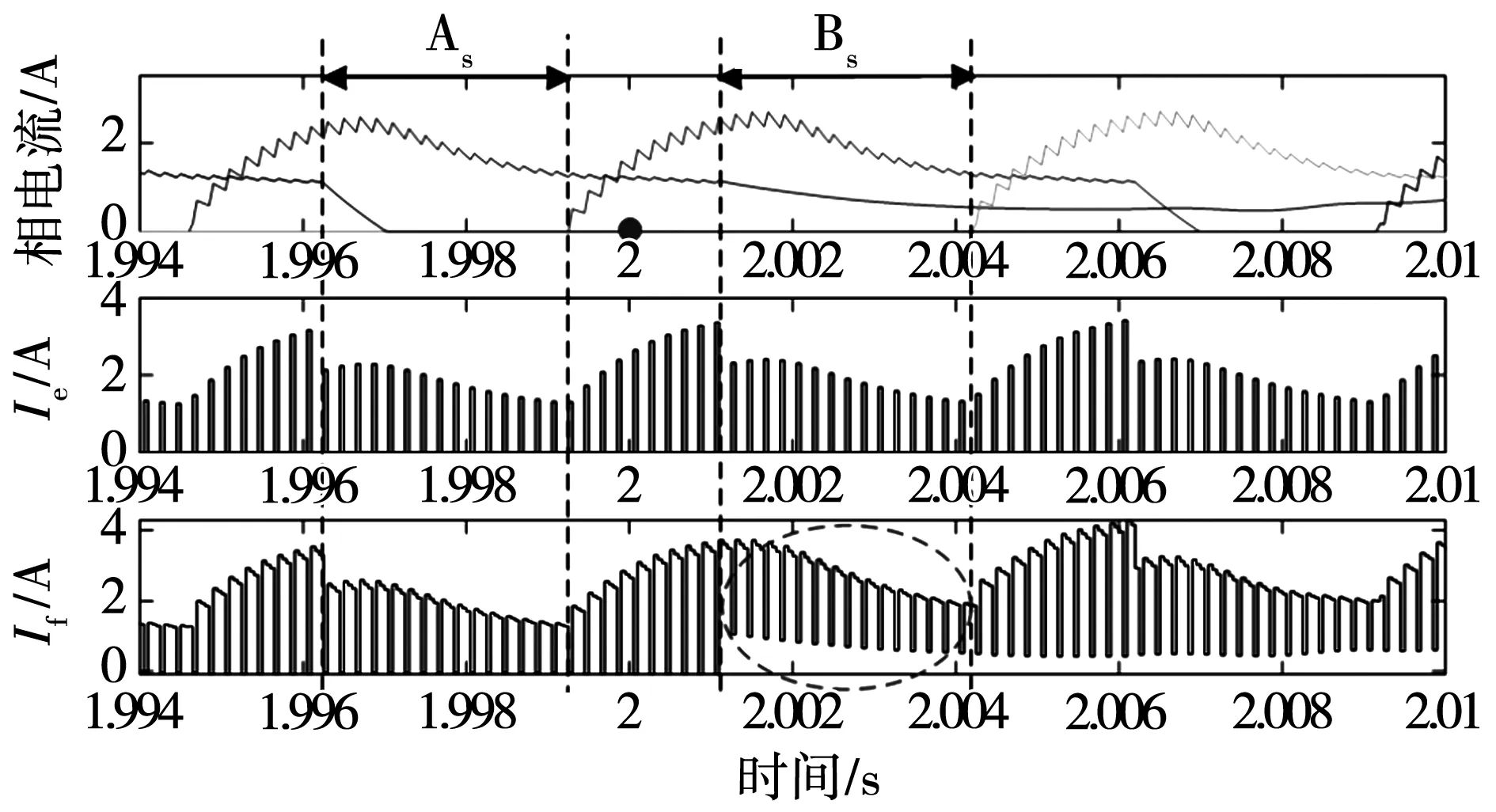

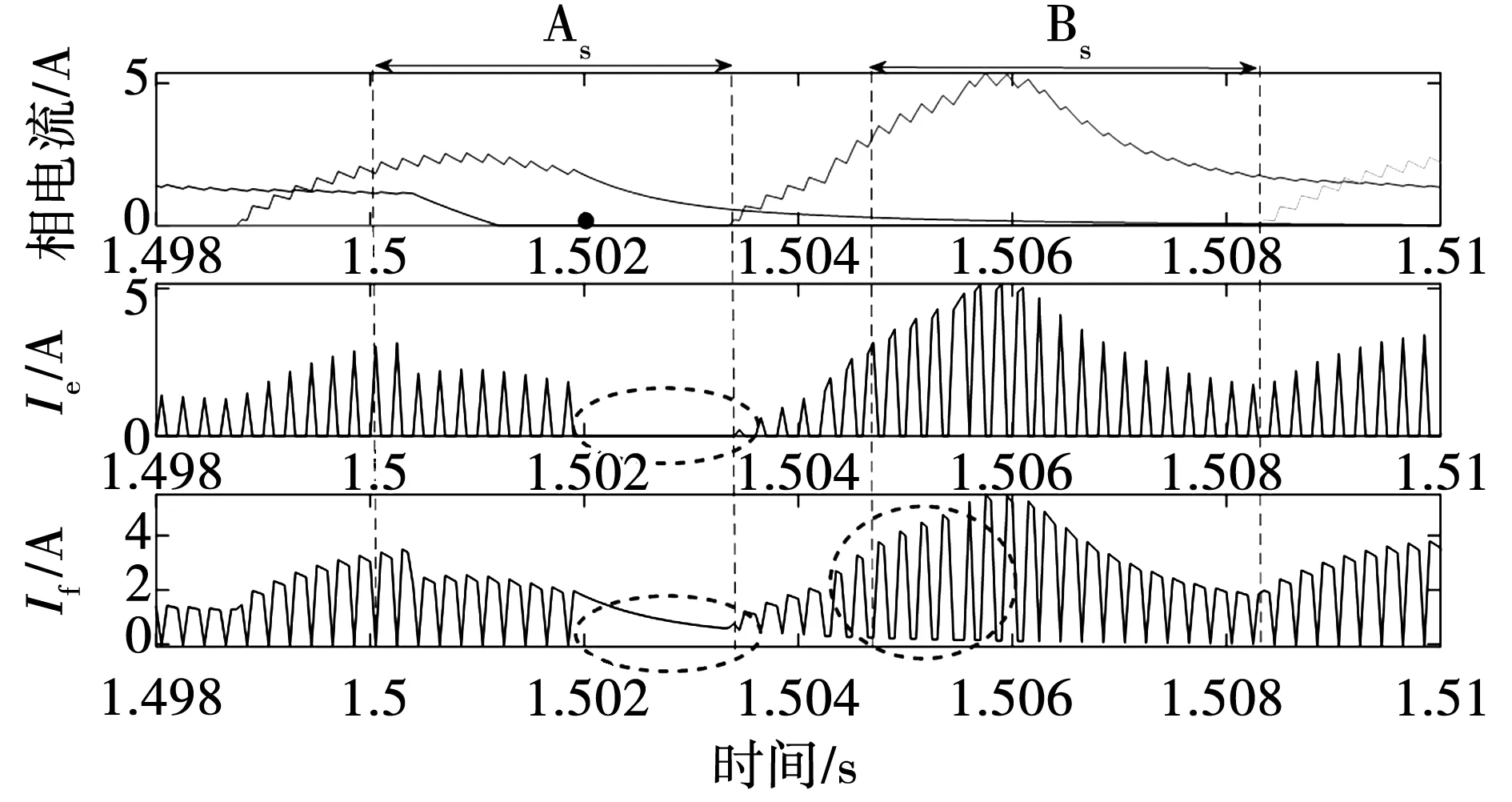

在MATLAB/Simulink中建立仿真模型并模拟不同故障状态。仿真参数如表2所示。在图8~图15中,实心圆表示故障发生时刻,虚线椭圆所框出的部分代表故障特征电流。

表2 仿真参数

图8为A相位置管短路后的电流波形,可以看出,在B相单独励磁区间内,续流总线电流一直保持为正。

图8 S2短路后的各电流仿真波形

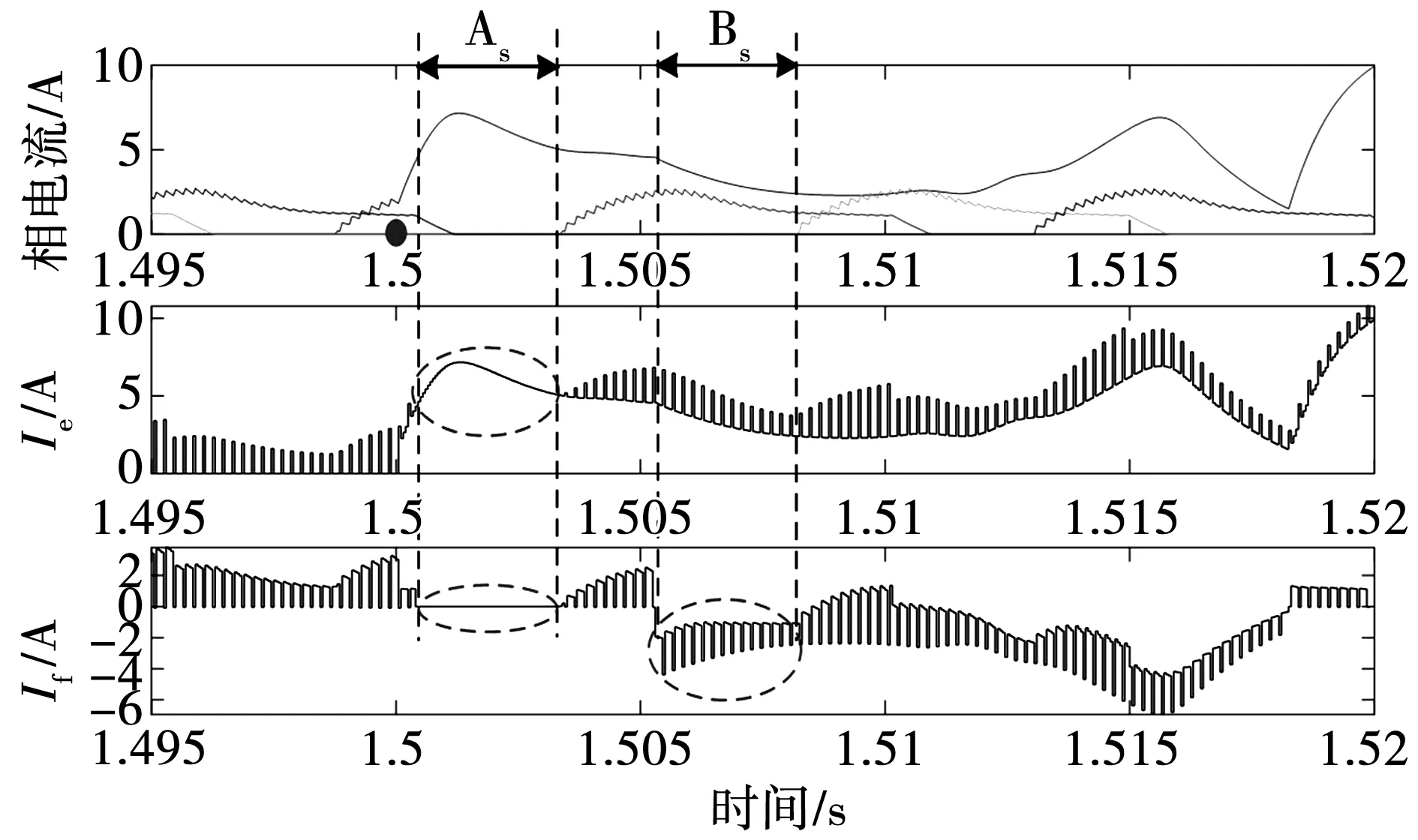

图9为A相斩波管短路后的电流波形。可以看出,在A相单独励磁区间内,励磁总线电流一直保持为正,续流总线电流为0。B相单独励磁区间,续流总线电流保持为负。

图9 S1短路后的各电流仿真波形

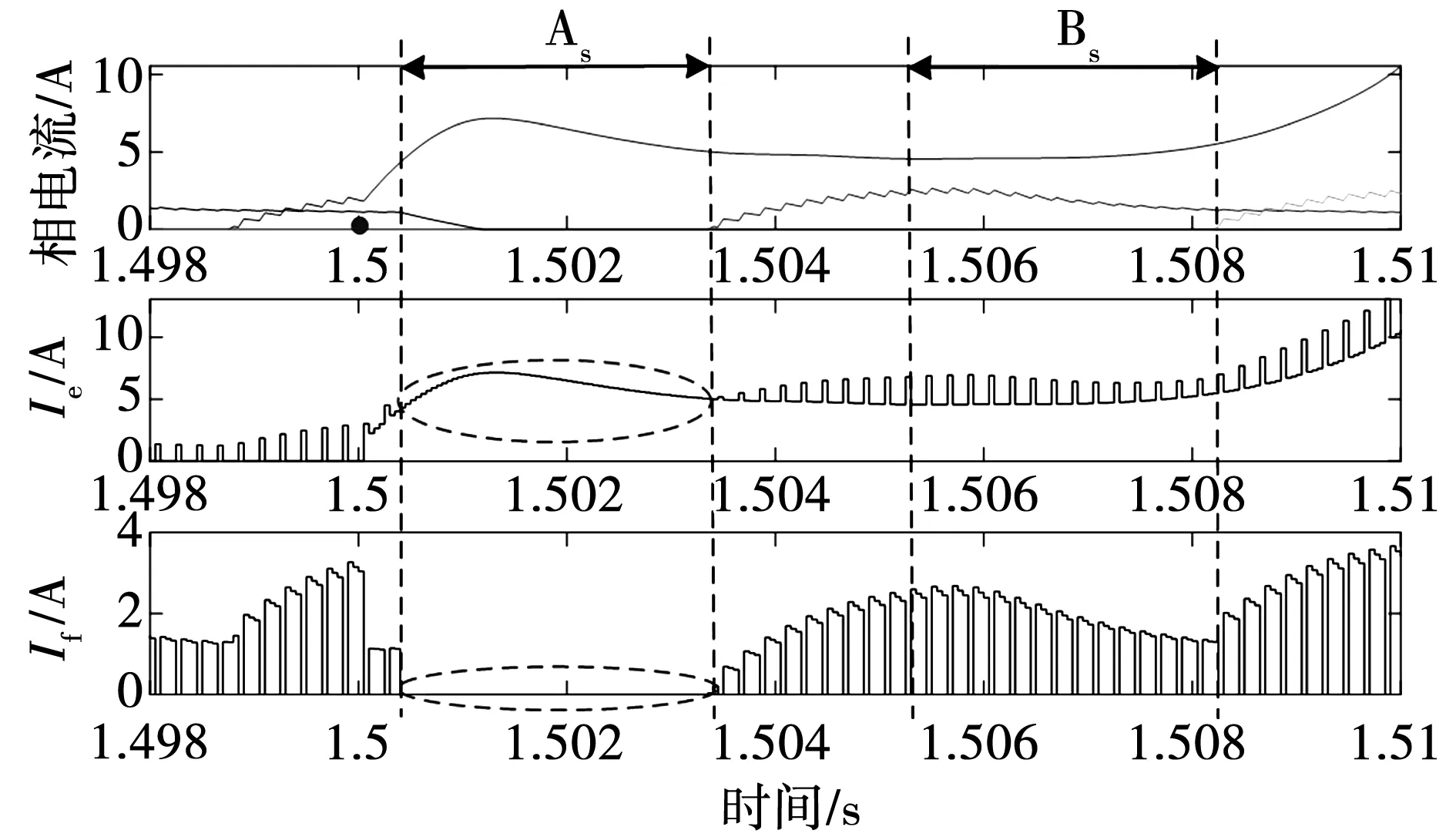

图10为A相双管短路后的电流波形。在A相单独励磁区间内,励磁总线电流一直保持为正,续流总线电流为0。B相单独励磁区间,续流总线电流未受到影响,保持不变。

图10 S1和S2同时短路后的各电流仿真波形

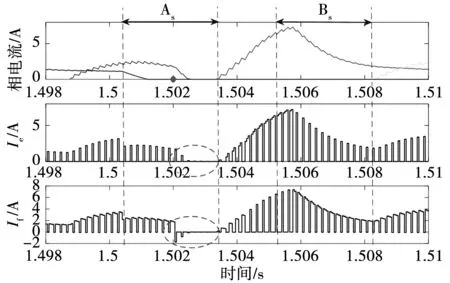

图11为A相位置管开路后的故障电流波形。可以看出,当位置管开路后,在A相单独励磁区间内,续流总线电流存在负值。另外需要注意的是,由于A相开路,转矩不足,在闭环控制器的调节作用下,B相会增加出力。从图中电流波形也可以看出,在A相续流的过程中,B相出力加大。

图11 S2开路后的各电流仿真波形

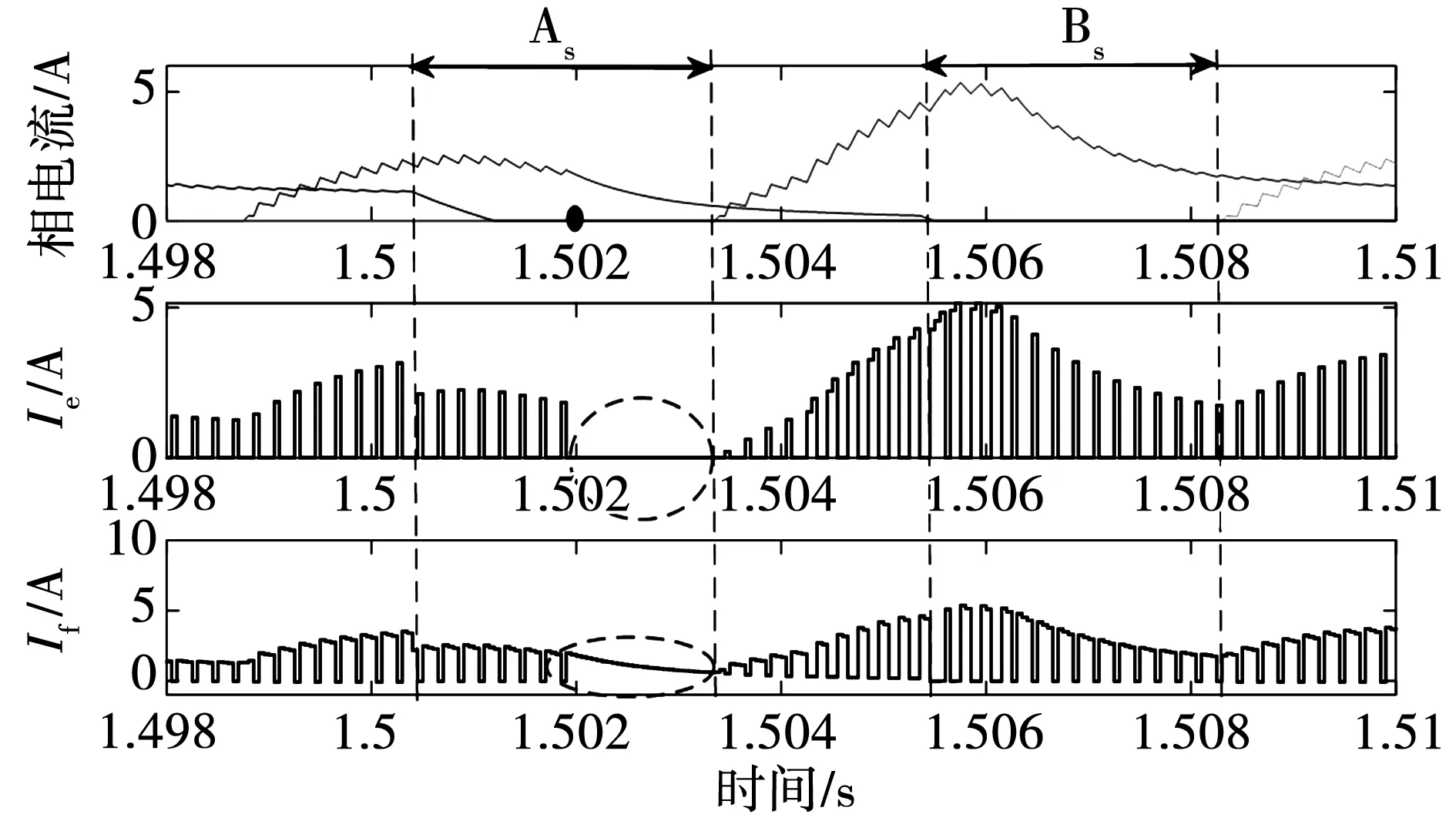

斩波管开路后的故障电流波形如图12所示。当斩波管开路后,在A相单独励磁区间内,励磁总线电流保持为0,续流总线电流一直为正。

图12 S1开路后的各电流仿真波形

图13为A相双管开路后的故障电流波形。图14为A相斩波管短路且位置管开路后的故障电流波形。图15为A相斩波管开路且位置管短路后的故障电流波形。通过对比可以看出,故障前后电流特征变化明显。

图13 S1短路且S2开路后的各电流仿真波形

图14 S1短路且S2开路后的各电流仿真波形

图15 S1开路且S2短路后的各电流仿真波形

3 故障诊断策略

结合上文电流特征分析结果可知,在某相开关管开路或者短路故障发生后,通过分析该相单独励磁区间和下一相单独励磁的励磁总线电流和续流总线电流的数字化规律,即可诊断出故障类型并且定位故障器件。

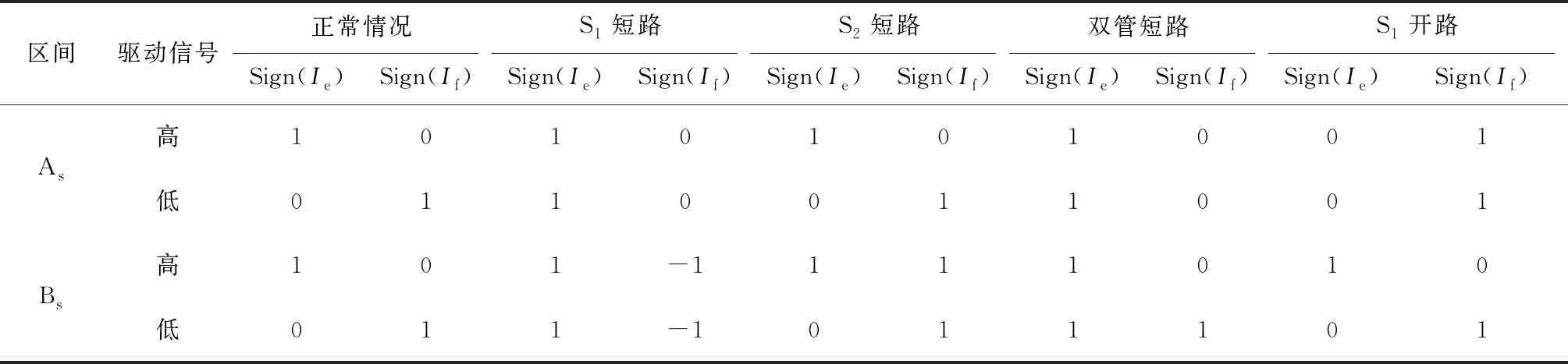

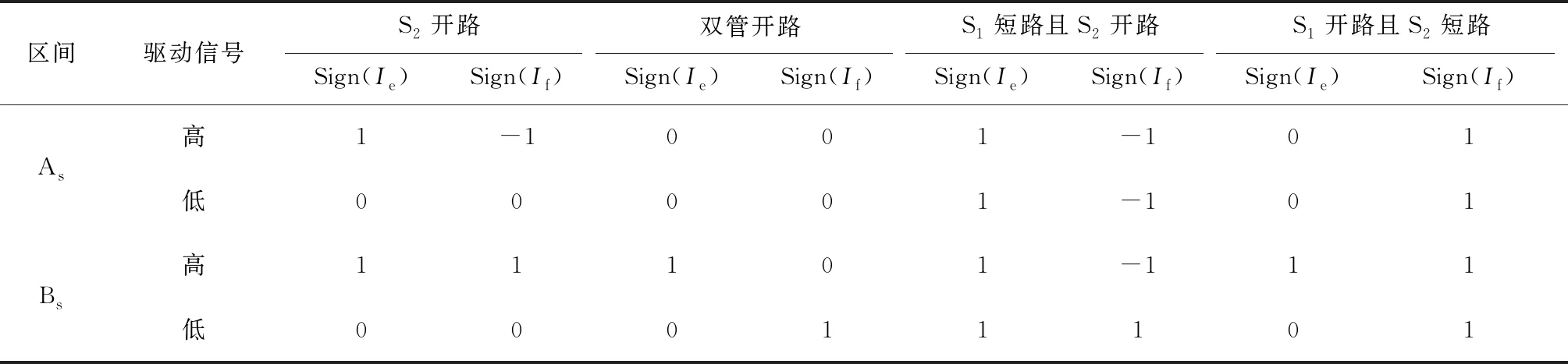

表3和表4总结了在A相发生不同故障后,A相单独励磁区间和B相单独励磁区间的励磁总线电流和续流总线电流数字化后的结果。

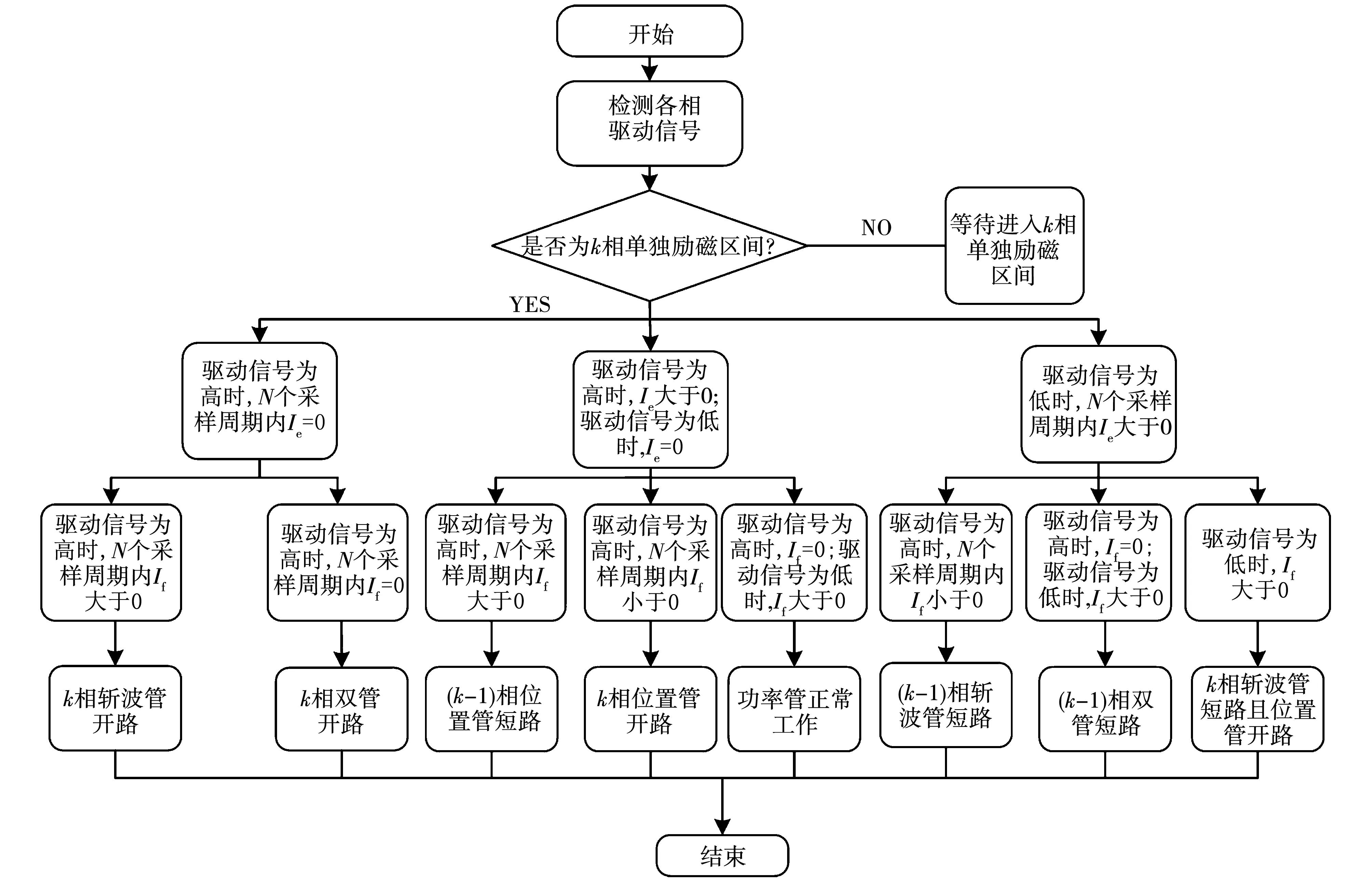

结合表3和表4,考虑到故障诊断的快速性和准确性,编写了故障诊断策略的程序并绘制了其流程图,如图16所示。

表3 A相故障后各电流情况1

表4 A相故障后各电流情况2

图16 故障诊断流程图

4 实验验证

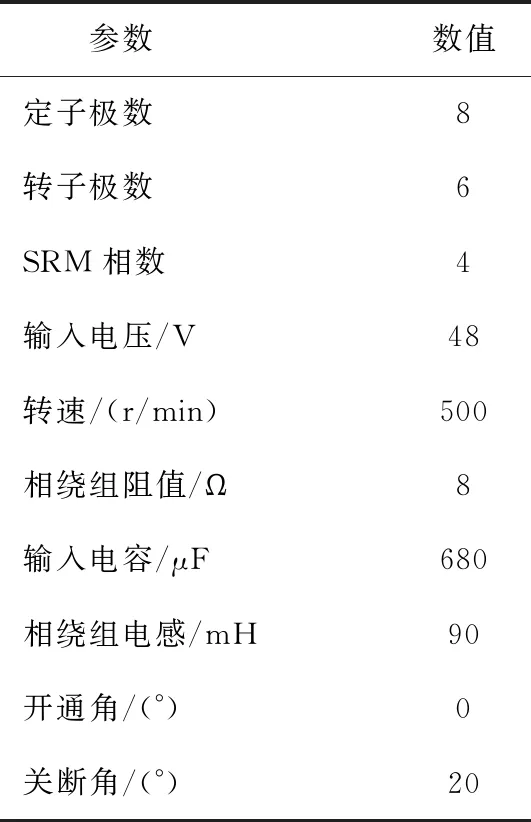

本文在一台四相8/6结构SRM系统样机平台上进行实验验证,主要实验参数如表5所示。

表5 实验参数

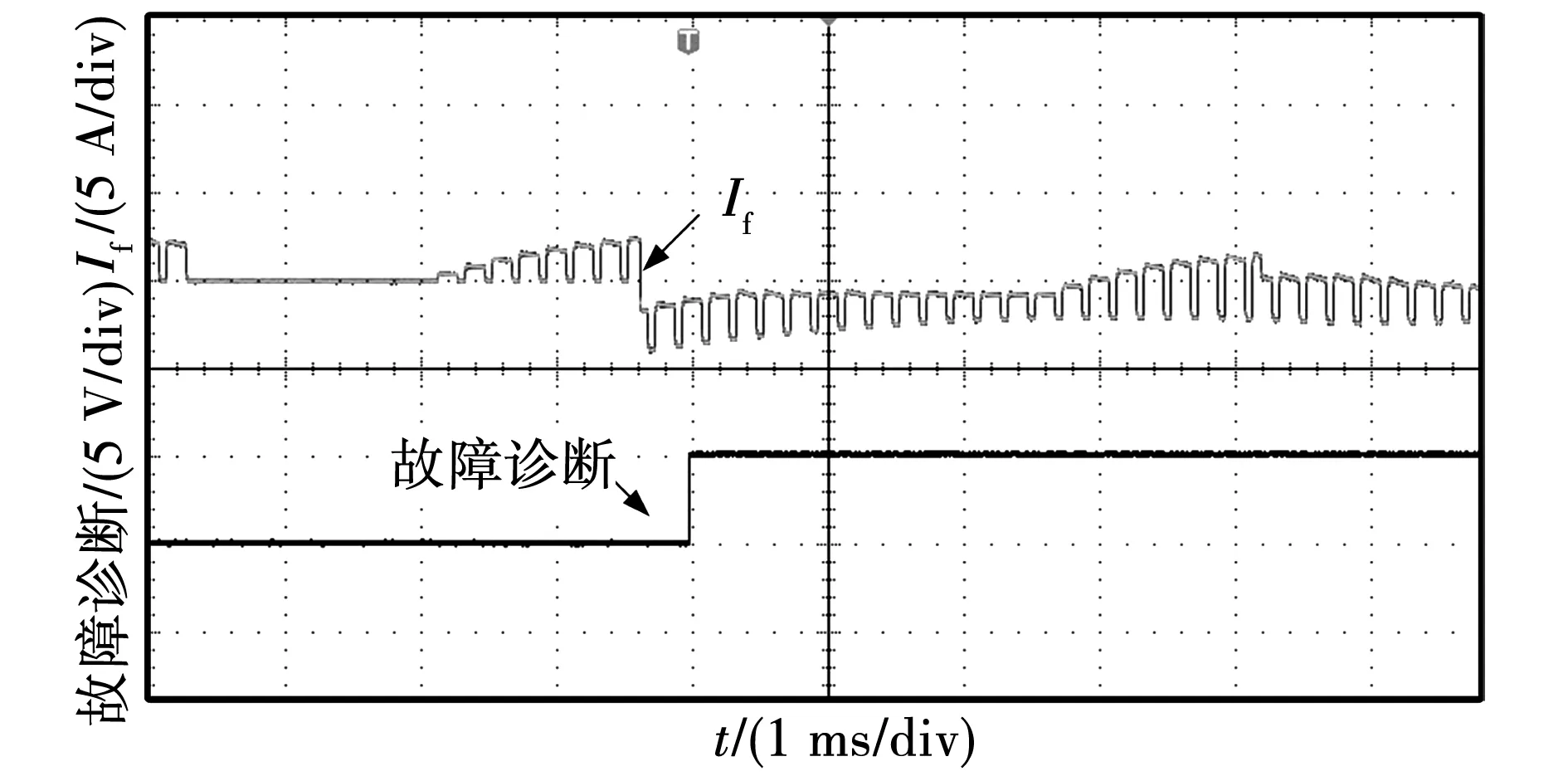

模拟A相位置管短路故障,测试其电流波形如图17所示。可以看出,励磁总线电流没有受到影响,而B相单独励磁区间内,续流总线电流保持为正。按本文提出的方法,其诊断结果如图18所示。续流总线电流保持为正,且在持续2个PWM周期后,系统可诊断出该短路故障。

图17 S2短路后的驱动信号和电流实验波形

图18 S2短路后的故障诊断实验波形

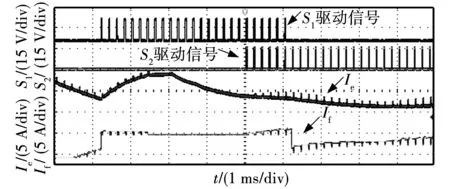

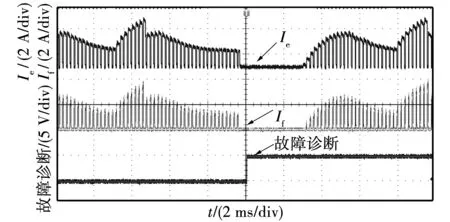

图19为A相斩波管短路后的电流波形。故障发生后,励磁总线电流一直保持为正,A相单独励磁区间内的续流总线电流为0;B相单独励磁区间内,续流总线电流保持为负。A相斩波管短路后的故障诊断结果如图20所示,在续流总线电流保持为负且持续2个PWM周期后,系统可诊断出该故障。

图19 S1短路后的驱动信号和电流实验波形

图20 S1短路后的故障诊断实验波形

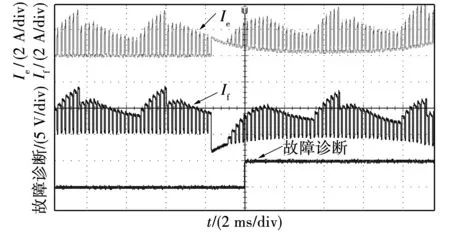

图21为A相双管短路后的电流波形。与斩波管短路不同的是,在B相单独励磁区间内,续流总线电流没有受到影响。图22为A相双管短路后的故障诊断结果。可以看出,在B相单独励磁区间内,经过2个PWM周期后,系统可诊断出该故障。

图21 S1和S2同时短路后的驱动信号和电流实验波形

图22 S1和S2同时短路后的故障诊断实验波形

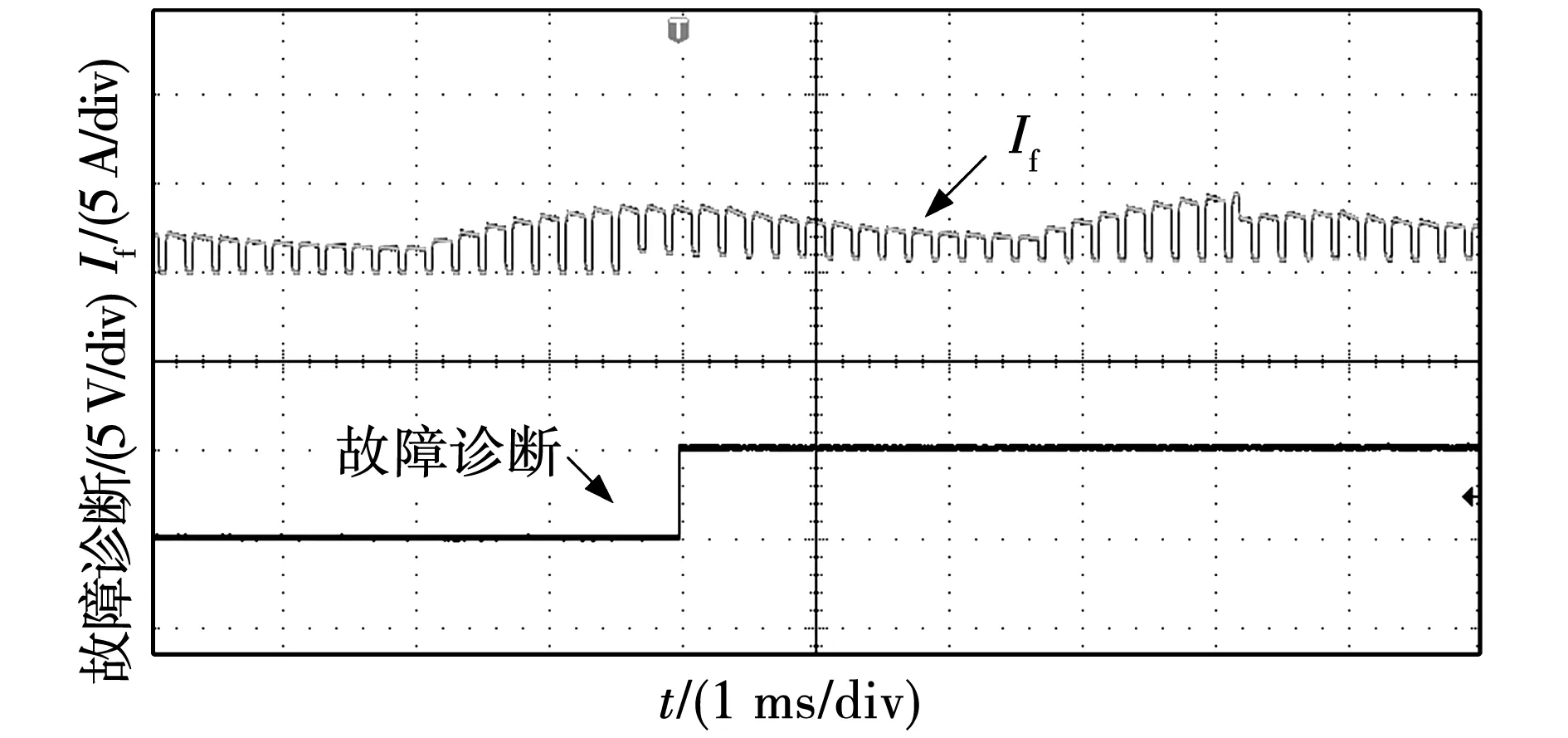

图23为A相斩波管开路后的电流波形和故障诊断结果。

图23 S1开路后的故障诊断实验波形

图24为A相位置管开路后的电流波形和故障诊断结果。图25为A相双管开路后的电流波形和故障诊断结果。图26为S1开路且S2短路后的电流波形和故障诊断结果。图27为S1短路且S2开路后的故障诊断结果。可以看出,本文提出的方法能够较准确地实现对开关管的开路和短路故障诊断。

图24 S2开路后的故障诊断实验波形

图25 S1和S2同时开路后的故障诊断实验波形

图26 S1开路且S2短路后的故障诊断实验波形

图27 S1短路且S2开路后的故障诊断实验波形

从理论分析和实验结果可以看出,在诊断速度、系统成本、鲁棒性、诊断范围等四个方面,本文所提出的故障诊断策略具有一定的综合优势。当发生开关管短路或者开路故障后,该策略都能在故障发生后的2个PWM周期左右给出故障诊断结果,时效性好;本策略针对不同相数的SRM都只采用2个电流传感器,成本低;在负载和转速突变时,虽然相电流大小会发生变化,但单相励磁区间的励磁总线电流和续流总线的符号不会受到任何影响,故本策略的鲁棒性良好,不会受到负载和转速突变的影响。本策略能够诊断单相单管开路和短路故障、双管短路和开路故障,以及一管短路且另一管开路的复杂故障,应用性更高。

5 结 论

本文分析了SRM功率变换器的单相短路和开路故障,总结了故障对系统工作状态的影响以及故障电流特征。以SRM不对称半桥式功率变换器为研究对象,提出一种新的电流传感器布局与故障电流信息提取策略,通过监测每相单独励磁区间的电流便可实现故障诊断和定位。实验表明,在故障发生后,该策略可以准确并及时诊断出故障类型并确定故障点。