基于永磁体结构优化的动态涡流抑制方法研究

耿惠 李永建 栗浩森 杨占力

摘要 针对永磁电机的时间谐波和空间谐波引起电机中永磁体涡流损耗增加的问题,本文搭建了永磁体综合磁特性测试装置测量永磁体谐波激励下的动态涡流损耗,从磁特性角度解释了谐波产生大量涡流损耗的原因;又分别从理论分析、数值计算和磁特性测量实验验证的角度研究了抑制永磁体涡流损耗的方法-永磁体分割法。首先,分析了永磁体分割法抑制涡流损耗的原理。然后,建立了不同分割方式的永磁体三维有限元仿真模型,分析永磁体电流密度和涡流损耗随分块数的变化规律。最后,应用永磁体磁特性测量系统测量了不同分割方式永磁材料钕铁硼(NdFeB)的动态磁特性。结果证明在一定分割块数范围内,可以有效降低永磁体涡流损耗的80%。实际工况下,应根据永磁体有效尺寸及永磁材料利用率合理选择分块数。研究结果对永磁电机永磁体的结构优化设计有重要意义。

关 键 词 永磁电机;谐波;永磁材料;涡流损耗;磁特性测试;永磁体分割

中图分类号 TM351 文献标志码 A

文章编号:1007-2373(2021)06-0030-08

Abstract To solve the problem of increased eddy current loss in permanent magnet machines caused by time and space harmonics, this article builds a permanent magnet comprehensive magnetic properties test device to measure the permanent magnet dynamic eddy current loss under harmonic excitation, and explains the reason for the large amount of eddy current loss caused by harmonics from the perspective of magnetic properties. The article also analyzes the method to reduce eddy current loss of permanent magnet—permanent magnet segmentation from the perspective of theoretical analysis, numerical calculation and experimental verification. First, the principle of the permanent magnet segmentation method to suppress eddy current loss is analyzed. Then, 3-D finite element models of different segmentation methods of NdFeB are established to study the change of the current density and eddy current loss with segmentation numbers of permanent magnet. Finally, the dynamic magnetic properties of NdFeB permanent magnet materials adopting different segmentation methods are measured using the properties measurement system of permanent magnet. The results show that the eddy current loss of the permanent magnet can be effectively reduced by 80% under specific segmentation methods. Under actual working conditions, the number of blocks should be selected reasonably according to the effective size and the utilization rate of the permanent magnet. The results are of great significance in the optimization design of permanent magnet machines.

Key words permanent magnet machines; harmonic; permanent magnetic material; eddy current loss; the magnetic properties measurement; permanent magnet segmentation

0 引言

稀土永磁電机以其效率高、功率大、结构简单、节能效果显著等优点在工业生产和日常生活中得到广泛应用[1]。近年来,高耐热性、高磁能积钕铁硼永磁体的成功开发,使新型稀土永磁电机的研发取得突破性进展[2-3]。

由于永磁电机采用电力电子变换器驱动,会产生大量的时间谐波,电机分布绕组会在气隙中产生空间谐波,定子开槽引起的气隙磁导变化会在电机气隙中产生齿谐波,这些谐波会在永磁体中引起大量涡流损耗[4-6]。如内转子大功率永磁同步电机工作在额定功率450 kW下,涡流损耗高达2.4 kW,在总电机损耗中的占比可达20%[7]。受永磁电机转子体积和散热的限制,涡流损耗引起的温升会导致永磁体退磁或失磁,降低了电机运行的安全性与可靠性[8-9]。因此,研究谐波是如何对永磁体动态涡流损耗产生影响以及降低永磁体中的涡流损耗具有重要意义。

受永磁电机结构的限制,从各类谐波的抑制或消除的角度研究相对困难,因此,可以从永磁体尺寸与涡流损耗的定量关系考虑如何降低涡流损耗。由于最大涡流损耗的位置在永磁体的边线上,文献[10]提出了将永磁同步电机中永磁体进行部分分割的结构优化方法,涡流损耗降低且电机的运行性能显著提升。文献[11]通过对永磁体涡流损耗函数求偏导数得出其最小值点,证明永磁体对称分割时,涡流损耗的抑制效果最好。文献[12-13]建立了电机二维和三维有限元模型预测轴向分割结构优化后永磁体涡流损耗的变化,结果表明轴向分割永磁体是降低涡流损耗的有效手段。文献[14]建立了永磁同步电机轴向和周向上对永磁体分割的三维有限元模型,证明了轴向和周向分割永磁体都可以有效降低涡流损耗。上述文献研究大多是从理论或者仿真的角度分析永磁体分割法对其涡流损耗的影响,部分采用永磁样机进行验证。而从永磁材料磁特性测量的角度系统分析分割法对降低永磁体涡流损耗的影响却鲜有报导。

本文重点从永磁材料磁特性测量[15-16]的角度研究谐波激励对永磁体涡流损耗的影响及定量分析了永磁体分块数与涡流损耗的关系。首先,利用永磁體磁特性测试装置测量不同谐波激励下永磁体动态磁特性的变化情况,分析谐波产生大量涡流损耗的原因。然后,对永磁体结构进行优化抑制其涡流损耗,建立了实验样品镀锌钕铁硼的涡流损耗计算模型,计算钕铁硼永磁体涡流损耗与样品体积的关系;建立三维仿真模型对钕铁硼永磁体实现不同分割方式的仿真,分析涡流损耗与永磁体分块数的关系。最后对钕铁硼样品进行结构优化,应用永磁测试系统,测试优化后永磁体动态磁特性。通过分析实验数据,定量讨论了相同体积下永磁体分块数量对降低涡流损耗的影响,并给出了不同优化方式下涡流损耗的降低比例。

1 永磁体综合磁特性测试

1.1 磁特性测试系统

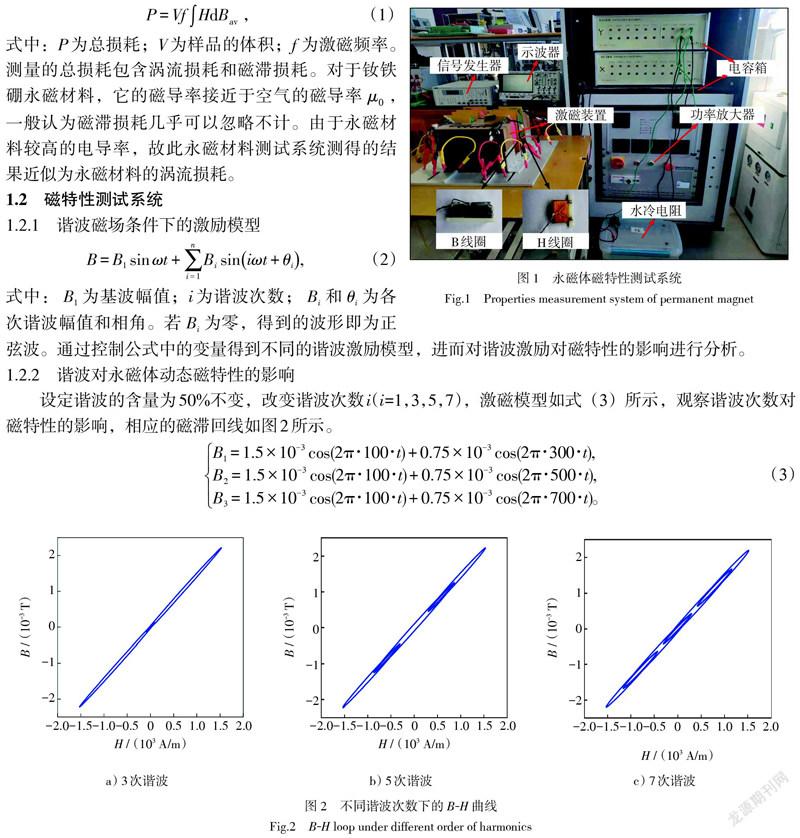

永磁体磁特性测试系统包括激磁装置、样品、磁场强度传感线圈(H线圈)、磁通密度传感线圈(B线圈)、信号发生器、功率放大器、水冷电阻和匹配电容箱。其包含的设备型号如表1所示。

测试系统如图1所示,其中激磁装置主要是由磁极、绕置在磁极上的激磁绕组和样品组成,装置中磁极是由高取向超薄硅钢片叠置而成,可以产生较强的磁场,激磁装置实现对样品激磁和感应信号输出的功能。选取30 mm×10 mm×10 mm的长方体镀锌钕铁硼样品作为测试对象。样品被分割之后,其接触面用耐高温绝缘纸隔开,防止相邻样品间发生短路。H传感线圈紧贴在样品表面,实现样品表面磁场强度的测量。B传感线圈采用线径为0.2 mm的漆包线缠绕在样品四周,实现对样品内部的平均磁密的测量。功率放大器用于驱动激磁线圈,以保证待测样品在给定频率下可控磁化。匹配电容箱用来消除激磁绕组感抗的影响,使电容和电感串联谐振,整个电路呈阻性,便于激磁。

在交变电流激励条件下,永磁材料产生磁滞回线。对于磁性材料的损耗通常是计算整个磁滞回线的面积,它是由样品表面的磁场强度H和样品内的平均磁通密Bav形成的[17]。公式如下:

式中:P为总损耗;V为样品的体积;f 为激磁频率。测量的总损耗包含涡流损耗和磁滞损耗。对于钕铁硼永磁材料,它的磁导率接近于空气的磁导率[μ0],一般认为磁滞损耗几乎可以忽略不计。由于永磁材料较高的电导率,故此永磁材料测试系统测得的结果近似为永磁材料的涡流损耗。

1.2 磁特性测试系统

1.2.1 谐波磁场条件下的激励模型

式中:[B1]为基波幅值;i为谐波次数;[Bi]和[θi]为各次谐波幅值和相角。若[Bi]为零,得到的波形即为正弦波。通过控制公式中的变量得到不同的谐波激励模型,进而对谐波激励对磁特性的影响进行分析。

1.2.2 谐波对永磁体动态磁特性的影响

设定谐波的含量为50%不变,改变谐波次数i(i=1,3,5,7),激磁模型如式(3)所示,观察谐波次数对磁特性的影响,相应的磁滞回线如图2所示。

为了更加直观的分析谐波含量改变对于磁心损耗的影响,绘制不同谐波次数条件下损耗曲线,如图3所示。整体来看永磁体的动态涡流损耗随基波叠加谐波次数的增加而增加。这是因为随着谐波次数增加,导致永磁体磁滞回线波形中出现了个数更多的小磁通翻转,这些翻转使磁滞回线的等效面积变大导致了更多的损耗。谐波次数越大,小磁通回环个数越多,涡流损耗越大。

2 永磁体结构优化设计

2.1 永磁体分割法理论分析

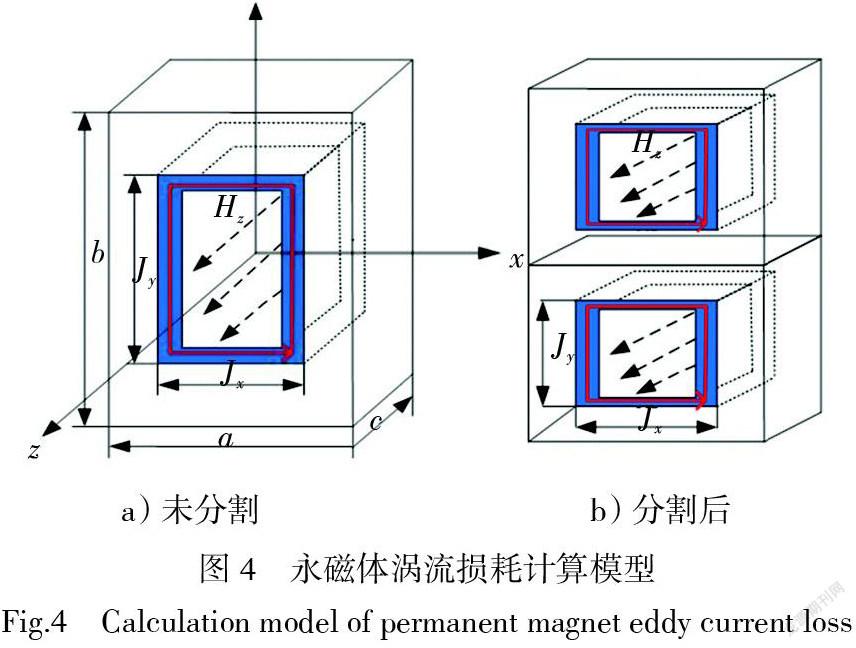

正处于交变磁场中的导体内会感生涡流,交变磁场的频率越高,涡流越大。由涡流引起的涡流损耗是永磁体主要的发热源。研究永磁体涡流损耗的分布规律可以有助于降低永磁体发热。本文首先研究永磁体的电流密度分布规律并基于此建立如图4所示的涡流损耗计算模型,在该模型中,永磁体的长为a,高为b,宽为c。图4中的体积微元代表(x,y)坐标处的某回路,永磁体内的磁场为z方向且随时间正弦变化。本文所采用的频率最高为2 kHz,在此频率下钕铁硼材料的集肤深度仍然远大于实验采用永磁体的尺寸,故集肤效应的影响可以忽略。

对于永磁体涡流损耗,可以应用涡流密度分布 J直接计算得到,计算公式为

式中:J为电流密度;E为磁场强度;ρ为磁性材料的电阻率;V为永磁体的体积。

根据法拉第电磁感应定律得:

式中:Ψ为磁通量;B为磁感应强度。

当涡流路径右上顶点坐标为(x,y)时,涡流按图1中微元路径流通:

式中:[Jx]为x方向上的电流密度;[Jy]为y方向上的电流密度。

由电流连续性定理得:

由以上公式可知,块状永磁体电流密度的分布与其所处的位置(x, y)、磁通密度的变化率dB/dt及永磁体电阻率ρ有关。在永磁体电阻率及磁通密度的变化恒定时,改变永磁体的尺寸,优化永磁体的结构,即可间接改变其所处的位置(x, y),可以改变永磁体的电流密度分布。结合图4b)及式(9)、式(10)可知,当把永磁体分块时,Jx、Jy会变小,电流密度J也将减小。在相同体积下,根据涡流损耗求解式(1),电流密度J减小,其涡流损耗也减小。从原理上讲,将永磁体分块之后,原有的涡流流通路径被阻断,涡流被限制在多个分块的狭小回路中流通,等效回路电阻变大。实验过程中,穿过永磁体的磁通密度不变,故其感应电动势不变,总体涡流损耗减小。

2.2 永磁体涡流损耗有限元计算

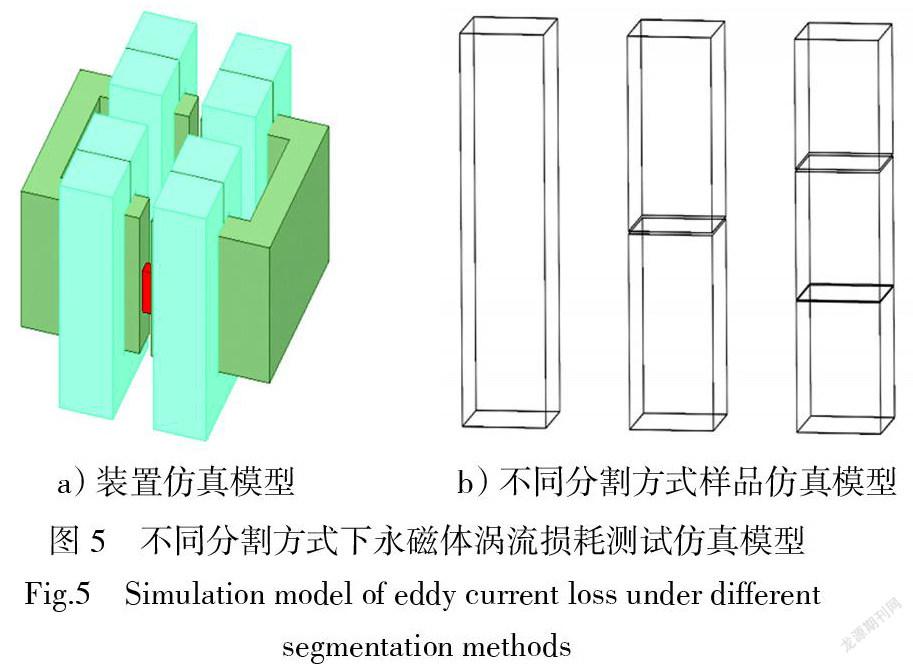

如图5所示,利用仿真软件Ansys进行了永磁体结构优化对降低涡流损耗的定量分析,对激磁磁路建立了1∶1三维模型。未分割的永磁体样品的截面设置为10 mm×10 mm,其高度设置为30 mm,并在高度上将整块永磁体样品分别均匀分割为多个小块。为了模拟绝缘,块间设置0.05 mm气隙。图5a)为测试装置的仿真模型,由一对双C型结构的磁路,激磁绕组以及样品组成。激磁绕组绕在磁路上,通过磁路在磁轭中间产生均匀磁场,样品安装在磁路中间。图5b)为不同测试样品的仿真模型。不同分割方式样品施加相同激励。

取不同优化方式下同一时刻同一截面上的电流密度J进行比较,仿真结果如图6所示。可以看出,永磁体的电流密度分布不均匀,电流密度从永磁体中心到永磁体边界呈现增大趋势,与理论分析一致。仿真结果表明,随着永磁体分块数增多,永磁体的电流密度减小。

根据装置仿真模型,计算不同分割方式时永磁体的涡流损耗。计算结果如表2所示。由结果可知,永磁体的涡流损耗随着分块数增大而减小。

钕铁硼在不同分块数量下的涡流损耗相对于不分割情况涡流损耗下降百分比δ计算公式如下:

式中:[P1]为不分割时对应的涡流损耗;[Pn]为相同激磁条件下;分块数为n时对应的涡流损耗,n>1。

相邻分块数下钕铁硼的涡流损耗的下降幅度变化Δδ计算公式如下:

根据式(11)、式(12)对仿真的涡流损耗数据进行处理,结果如图7所示。

根据不同分块数下钕铁硼的涡流损耗相对于不分块时涡流损耗的下降百分比δ线可得,将同体积钕铁硼样品均匀分割为n (n = 2,3,4,5,6,7,8,9,10)块时涡流损耗相对于不分块样品依次下降了27.94%,46.88%,60.47%,72.00%,78.60%,82.90%,86.24%,89.22%,91.00%。根据相邻分块数下钕铁硼的涡流损耗的下降幅度变化Δδ线可得,将同体积钕铁硼样品均匀分割为n (n =2,3,4,5,6,7,8,9,10)块时涡流损耗相对于n-1块方式依次下降了27.94%,18.94%,13.59%,11.53%,6.60%,4.30%,3.34%,2.58%,1.78%。由此可以得出两个结论:一是钕铁硼材料的涡流损耗随着分块数量的增加而不断下降。二是随着分块数量的增加,钕铁硼材料的涡流损耗的下降幅度Δδ逐渐变小。由于永磁体有效尺寸及利用率等因素的存在,永磁体分块数不能无限增大。从以上数据可以看出,永磁体分块达到6时,其涡流损耗已下降78.6%;永磁体分块大于6时,δ随分块数变化已不明显,Δδ已下降到5%以下。

2.3 永磁体结构优化对降低涡流损耗影响实验验证

2.3.1 不同优化方式下永磁体动态B-H曲线

如图8所示,为不同磁场强度下,f = 2 kHz时,未分割镀锌钕铁硼的动态磁滞回线。从图中可以看出,随着磁场强度的增大,磁滞回线的面积明显增大,即样品的涡流损耗随激磁磁场的增大而增大。

2.3.2 不同优化方式下永磁体动态磁特性测量

图9给出了f=2 kHz,激磁磁场H为10 kA/m时,样品不分块以及分3块情况下的磁滞回线。从图中可以看出,样品不分块时的磁滞回线的面积大于样品分3块时磁滞回线的面积,即样品不分块时的涡流损耗大于样品分3块时的涡流损耗。

2.3.3 不同优化方式下永磁体涡流损耗对比

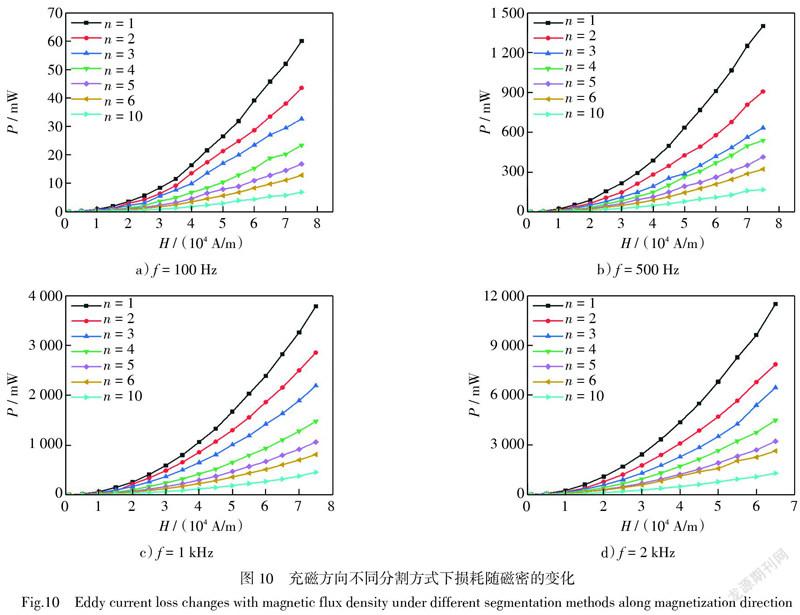

永磁电机运转时,实际上使永磁体产生涡流损耗的激磁磁场不一定是正对着永磁体的充磁方向,因为实际的永磁体形状各异,引起涡流的磁场可以是各个方向。因此本节分别从充磁方向和非充磁方向研究永磁体结构优化对永磁体涡流损耗的影响。在频率f分别为100 Hz、500 Hz、1 kHz、2 kHz时,比较不同分块数样品的涡流损耗随激磁磁场H的变化曲线。图10 a)~d)展示了不同频率时充磁方向上分块数为n (n=2,3,4,5,6,10)时,钕铁硼涡流损耗随磁密的变化趋势。结果表明,永磁体的涡流损耗随着分块数的增加而减小,但是从图中可以看出随着分块数的增加涡流损耗减小的幅度变小。而且随频率的不同,其优化的效果基本相同。

图11 a)~d)展示了不同频率时非充磁方向上分块数为n (n=2,3,4,5,6,10)时,钕铁硼涡流损耗随磁密的变化趋势。从图中可以看出永磁体的涡流损耗随着分块数的增加而减小,但是同样随着分块数的增加减小的幅度变小,与仿真分析一致。

由图10、图11可以得到随着分块数的增加涡流损耗减小的幅度变小,由于在分割后每块之间是绝缘的,在分界面处的涡流路径增加,因此采用分割方式的永磁材料的涡流回路电阻增加,故涡流损耗减小。当分块数量不断增加时,每增加一个分块,在分界面處的涡流路径只增加两条,因此分割方式下的涡流电阻增加的变化率不断减小,导致涡流损耗的降低量并不是线性减小的,而是非线性减小,其减小幅度不断降低。在分块数量比较大时,分块数量的小幅改变不会引起涡流损耗的明显降低。

图12给出了充磁方向上在频率为2 kHz时,镀锌钕铁硼样品在不同分块数下相对于不分块情况下涡流损耗下降的百分比。从图中可以看出,相比于不分块样品,当钕铁硼分块数为n (n=2,3,4,5,6,10)块时涡流损耗下降百分比依次在30%,45%,60%,70%,77%,90%左右稳定波动。与表1中的仿真结果具有很好的一致性。

图13给出了非充磁方向上在频率为2 kHz时,镀锌钕铁硼样品在不同分块数下相对于不分块情况下涡流损耗下降的百分比。相比于不分块样品,当钕铁硼分块数为n (n=2,3,4,5,6,10)块时涡流损耗下降百分比依次在30%,45%,60%,70%,80%,90%左右稳定波动。与表2中的仿真结果同样具有很好的一致性。

3 結论

本文主要对永磁体涡流损耗形成的主要因素之一谐波进行了测量分析,又从理论计算,模型仿真,磁特性测量实验验证的角度定量研究了永磁体分块数与损耗抑制的关系,进行了永磁体结构优化设计。得出以下结论:

1)通过对永磁材料谐波激励下的交变磁特性进行测量,说明了注入谐波对磁特性的影响,谐波次数会影响小磁滞回线出现的个数,进而增大永磁体涡流损耗。

2)理论推导,仿真及测量结果均表明,永磁体样品的电流密度随分块数的增加而减小,进而导致涡流损耗也随分块数的增加而减小。但随着分块数的增多,涡流损耗减小的幅度减缓。即在一定分割块数范围内,永磁体分割法可以有效抑制永磁体的涡流损耗。

3)分别从永磁体充磁方向和非充磁方向上,对永磁体结构优化设计进行分析,结果表明两个方向的优化对涡流损耗的抑制效果基本相同。且在同一充磁方向上,优化效果基本不受频率和激磁磁场的影响。

在实际电机设计中,永磁体分块数不能无限增大,永磁体分块数的具体优化应根据永磁体的工作点的选择、损耗允许范围及永磁体工艺实现情况综合考虑来抑制永磁体涡流损耗。其结果对于永磁电机永磁体结构优化设计的和改进具有重要应用意义。

参考文献:

[1] 王要强,冯玉涛,马小勇,等. 永磁同步电机转子位置复合检测及起动运行策略[J]. 仪器仪表学报,2019,40(8):230-238.

[2] 陈吉. 绕组短路故障对表贴式永磁同步电机失磁影响的研究[D]. 重庆:重庆大学,2011.

[3] 杨庆新,李永建. 先进电工磁性材料特性与应用发展研究综述[J]. 电工技术学报,2016,31(20):1-29.

[4] YANG C X,ZHANG Y,QIU H B. Influence of output voltage harmonic of inverter on loss and temperature field of permanent magnet synchronous motor[J]. IEEE Transactions on Magnetics,2019,55(6):1-5.

[5] JUMAYEV S,MERDZAN M,BOYNOV K O,et al. The effect of PWM on rotor eddy-current losses in high-speed permanent magnet machines[J]. IEEE Transactions on Magnetics,2015,51(11):1-4.

[6] ZHOU P,LIN D,XIAO Y,et al. Temperature-dependent demagnetization model of permanent magnets for finite element analysis[J]. IEEE Transactions on Magnetics,2012,48(2):1031-1034.

[7] 朱卫光. 电动车辆永磁同步电机转子永磁体涡流损耗及温度场研究[D]. 北京:北京理工大学,2014.

[8] 黄东洙,李伟力,王耀玉,等. 磁性槽楔对永磁电机转子损耗及温度场影响[J]. 电机与控制学报,2016,20(1):60-66.

[9] 司纪凯,张露锋,封海潮,等. 异步起动表面-内置式永磁转子同步电机特性分析及优化[J]. 电工技术学报,2017,32(9):63-69.

[10] WILLS D A,KAMPER M J. Reducing PM eddy current rotor losses by partial magnet and rotor yoke segmentation[C]//The XIX International Conference on Electrical Machines-ICEM 2010. September 6-8,2010,Rome,Italy. IEEE,2010:1-6.

[11] 罗建华. 容错式磁通切换永磁电机永磁体涡流损耗研究[D]. 镇江:江苏大学,2018.

[12] EDE J D,ATALLAH K,JEWELL G W,et al. Effect of axial segmentation of permanent magnets on rotor loss in modular permanent-magnet brushless machines[J]. IEEE Transactions on Industry Applications,2007,43(5):1207-1213.

[13] CHEN C,WANG Y L,WEI J L,et al. Research on method for reducing eddy current loss of magnet in high-speed permanent magnet synchronous motor[C]//2019 22nd International Conference on Electrical Machines and Systems (ICEMS). August 11-14,2019,Harbin,China. IEEE,2019:1-4.

[14] SERGEANT P,VAN DEN BOSSCHE A. Segmentation of magnets to reduce losses in permanent-magnet synchronous machines[J]. IEEE Transactions on Magnetics,2008,44(11):4409-4412.

[15] 赵志刚,魏乐,温涛,等. 变压器铁心模型谐波磁损耗的计算与分析[J]. 仪器仪表学报,2018,39(11):19-27.

[16] 吴斌,李强光,刘秀成,等. 基于磁特性曲线的杆件拉力测量及影响因素研究[J]. 仪器仪表学报,2015,36(3):560-567.

[17] LI Y J,JIANG B L,ZHANG C G,et al. Eddy-current loss measurement of permanent magnetic material at different frequency[J]. International Journal of Applied Electromagnetics and Mechanics,2019,61:S13-S22.