Li-Ga液态金属电池界面反应过程的原位检测

王玮,邹秉辰,侯捷,周万里,罗建平,王康丽,蒋凯

(1.华中科技大学材料科学与工程学院,材料成形与模具技术国家重点实验室,2.电气与电子工程学院,强电磁工程与新技术国家重点实验室,武汉 430074)

在当前全社会努力实现“双碳”目标的背景下,能源结构调整迫在眉睫,大力开发、应用高效环保的可再生能源势在必行.储能技术在可再生能源并网、调制及应用等环节具有重要的作用,其中电化学储能技术具有类型丰富、灵活高效的特点,根据储能特性的不同,可满足不同应用场景的需求.目前,锂离子电池[1~3]、铅酸(碳)电池[4,5]、钠离子电池[6~8]和液流电池[9,10]等各占据了一定的储能市场.而电网储能的特点要求匹配大规模、高安全、长寿命和低成本的电化学储能技术,目前的电池技术尚不能完全满足上述需求.

液态金属电池作为一种基于全新概念设计的电池,具备非常明显的优势.首先,液态电极有效避免了枝晶和粉化带来的电池安全和寿命受限问题,可以实现长寿命运行.其次,液态金属电池正、负极均为金属单质或合金,无需复杂的材料制备工艺,且无需隔膜,具有大规模及低成本的优势.并且,液态金属电池采用熔盐为电解质,正、负极短接不产气、无起火爆炸的风险,十分安全,是一种极具应用潜力的电网规模储能技术.目前报道的液态金属电池体系较多[11~16],但对电池内部的运行机制尚缺乏足够的认知.一方面是因为大部分液态金属电池运行温度(300~700℃)较高,原位检测受限.另一方面由于液态金属电池采用厚度约2~5 mm的不锈钢为外壳,现有原位检测技术[如X射线粉末衍射(XRD)、X射线光电子能谱(XPS)、同步辐射吸收谱(XAS)、拉曼光谱(Raman)、中子粉末衍射(NPD)等]主要采用的X射线、中子和光子等检测源,均不能穿透液态金属电池的不锈钢金属外壳.

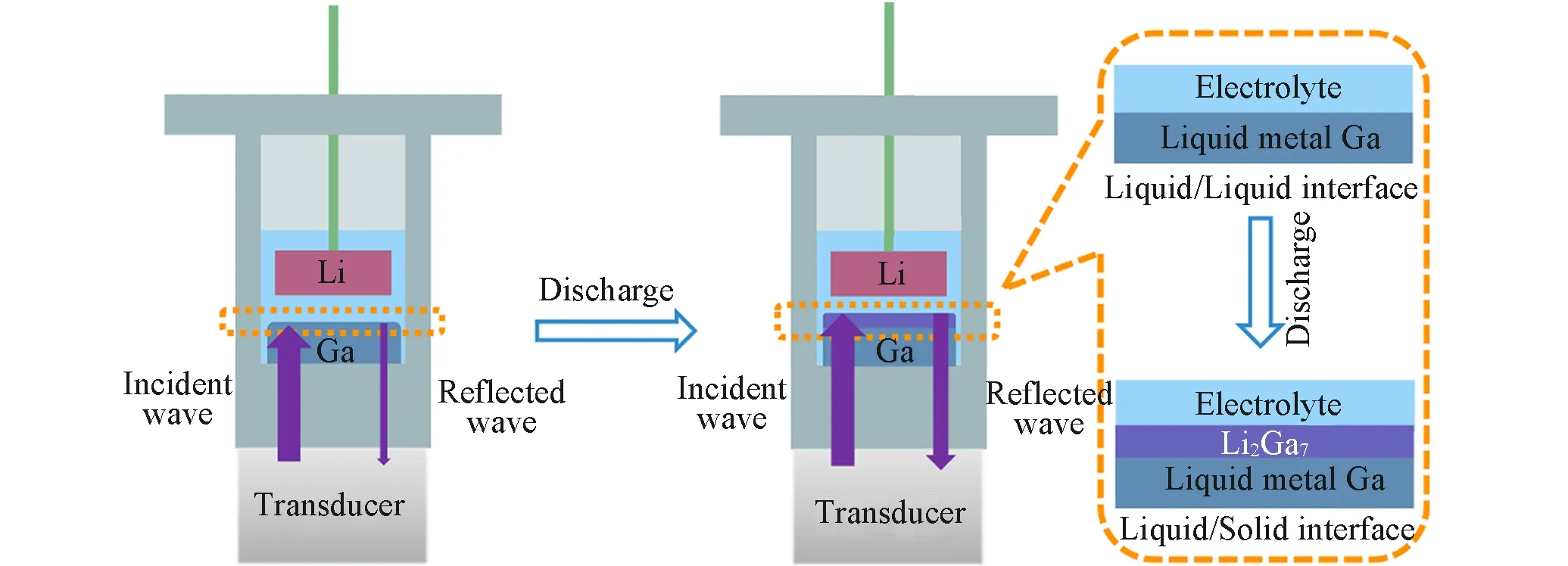

2013年,Sood等[17]首次报道将超声技术用于锂离子电池检测,为电池状态的检测提供了新方法.目前,超声技术在锂离子电池产气、浸润不良等方面检出效果较好[18],但在界面传质过程、反应机理等方面尚未有突破.这主要是因为超声波属于机械波,声子在不同的介质中传递时能量损耗受介质的密度、厚度影响,并且对介质的堆积方式、弹性模量和内应力等物理量的变化十分敏感,因此,超声波在粉末电极中传播时的能量损耗因素较多(如粒径分布、密度不均、孔隙、不规则/多重界面、堆积密度差异等),导致超声信号的变化与电池状态的关联度解析较为困难.但声子在固体及高密度液体中的传播性能极佳,可以轻易穿透金属壳体.由于液态金属电池电极为金属单质或合金,电解质为熔盐,各相密度均匀,是良好的声子导体.而且,各相界面规整平行,放电产物为固相合金,在正极与电解液的界面处形成并堆积,并不嵌入正极内部[13,16],不改变正极内部的声阻抗特性(Scheme 1),在充放电过程中,仅有正极界面消耗/产生合金产物,负极界面的物质无变化,超声检测液态金属电池主要是研究正极界面的反应、物质传递及变化规律.超声信号的变化与电池反应过程高度关联,因此,超声反射分析法将是一种实时原位检测液态金属电池界面反应过程的可靠技术.

Scheme 1 Internal structure and discharge reaction of Li-Ga liquid metal battery

本文以圆柱形304不锈钢壳体装配的40℃液态金属Li-Ga电池为对象,研究了界面产物的形成动力学过程,辨识了电池正极界面的超声信号指纹区,通过对4000 s放电过程中电池超声信号的变化情况进行定量分析,绘制了正极界面回波声压与电池放电容量的工作曲线,记录了放电过程中放电产物Li2Ga7的形成过程,为液态金属电池原位检测与定量分析提供了一种有效的新方法.

1 实验部分

1.1 试剂与仪器

金属镓(Ga,纯度99.99%),购自阿拉丁(上海)试剂有限公司;金属锂粒(Li,纯度99.9%),购自上海欧金实业有限公司;电解液[1.0 mol/L LiPF6+聚碳酸乙烯酯(EC,纯度≥99.95%)/碳酸二甲酯(DMC,纯度≥99.95%)(质量比1∶1)],购自苏州多多化学科技有限公司;泡沫镍(孔径50 PPI),购自昆山隆圣宝电子材料有限公司;304不锈钢圆柱形电池壳,购自武汉市振华人造板有限公司.

CHI660E型电化学工作站(上海辰华仪器设备有限公司);CTS-8077PR型超声检测仪、CTS-PA22T1型相控阵全聚焦实时三维(3D)超声成像系统、5.0P20T型超声换能器和5M 8×8~1.5×1.5型超声换能器(广东汕头超声电子股份有限公司).

1.2 实验过程

1.2.1 金属锂负极的制备 将孔径为50 PPI的泡沫镍切成直径12.5 mm、高度10 mm的圆柱,并将泡沫镍连接于螺杆底端作为负极集流体.将加工好的集流体置于无水乙醇中超声清洗30 min后取出,干燥后在手套箱内浸入熔融锂中,浸泡2~5 h后真空吸取2~5 min,保证泡沫镍中吸满金属锂后,取出冷却至室温,即得到金属锂负极.

1.2.2 电池的组装 吸取12 g熔化后的金属镓并置于不锈钢电池壳底部作为正极,加入6 mL电解液,将负极集流体螺杆部分与陶瓷密封件依次套入电池壳体的上盖中,调整泡沫镍底端与正极上表面距离为2 mm后,将负极集流体固定于电池壳体上盖.整个室温液态金属电池结构中正极液态金属镓(为了保证放电产物为Li2Ga7,正极Ga为充分过量状态)在最下层,直接与304不锈钢壳体接触,中间层为电解液,上层为泡沫镍吸附的金属锂.所有电池的正负极间距均为2 mm.

1.2.3 电池原位超声检测 电池的超声检测需在手套箱外进行.在电池壳体连接处与陶瓷密封件处涂覆密封胶后,将组装好的Li-Ga电池取出手套箱,检测过程中通过外置加热装置控制电池运行温度为40℃.采用CHI660E电化学工作站对电池进行恒流放电,负极金属锂作为参比电极与对电极,正极金属镓作为工作电极.

超声A扫检测系统由CTS-8077PR超声检测仪、5.0P20T超声换能器与监控主机组成,超声检测仪控制换能器发射5 MHz超声波,换能器接收电池反射回波.超声换能器工作端面涂满超声耦合剂后置于电池底部,用夹具夹紧探头与电池,以保证实验过程中探头与电池的压力一致,并保持电池竖直.

记录Li-Ga全电池初始充电态超声信号.然后在7 mA恒电流放电过程中实时采集超声回波信号,采样间隔1 s.

正极界面超声成像由CTS-PA22T1型相控阵全聚焦实时3D超声成像系统与5M8×8~1.5×1.5超声换能器实现,在检测区域内进行各个3D空间点的声束动态聚焦以及对各个点超声回波的合成,实现对选定3D空间的超声回波成像.光学成像:组装3个相同的Li-Ga电池,分别在放电1.4,2.8和3.3 mA·h时停止放电,在不扰动正极的情况下拆解顶盖和负极,进行正极界面的高分辨光学成像.

2 结果与讨论

2.1 正极界面放电产物的形态

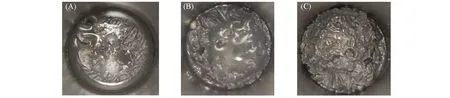

由于锂在液态Ga中的溶解度极小[19],负极锂离子进入正极Ga中即在界面处形成40℃时为固相的Li2Ga7放电产物[20],随着放电容量的增加,固形物逐渐连接形成固相薄层.此时继续放电,薄层固态逐渐增厚,直至完整覆盖整个正极表面,光学成像结果显示,在放电容量为1.4 mA·h时,正极界面可见清晰的固态薄膜覆盖在液态金属Ga界面,但固相层与电池壳的相接处尚存在液态Ga正极未被覆盖[图1(A)];放电容量增至2.8 mA·h时,正极界面固相层明显增厚,但仍可见少量液态金属从固相层孔隙中溢出[图1(B)];在放电容量达到3.3 mA·h时,正极界面完全被固态合金放电产物覆盖,液态金属Ga不能穿过固相层与电解液接触[图1(C)].可以看出,正极界面放电产物首先在正极与电解液界面处形成均匀的固相薄层,随着放电容量的增加,固相层逐渐增厚,直至覆盖整个液态正极表面,液液界面转变为固液界面.

Fig.1 Formation process of solid discharge product at liquid Ga interface inside Li-Ga liquid metal batteries

2.2 正极界面反应过程的超声A扫检测

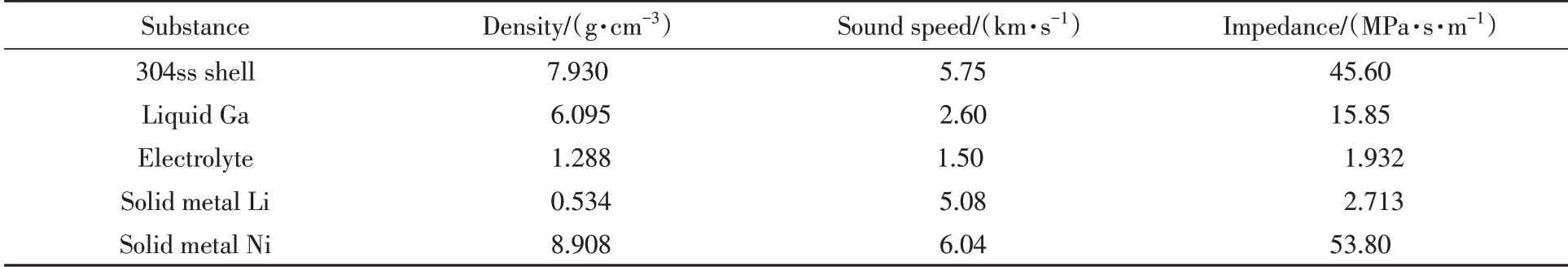

根据超声反射定律,当超声信号从较高声阻抗物体进入低声阻抗物体时,以反射为主,两相之间的声阻抗值差异越大,反射信号强度越大;从低声阻抗物体进入高声阻抗物体时,以透射为主[21].Li-Ga液态金属电池内部各组分的声阻抗数值列于表1.不锈钢外壳的声阻抗较大,所以不锈钢的超声反射回波信号强,这是采用反射模式检测液态金属电池的可行性基础.液态金属Ga的声阻抗远大于电解液,此界面的声信号也以反射为主,经不锈钢壳至超声接收探头,保障了超声检测正极界面物质变化的可行性.从不锈钢外壳透射进入正极液态Ga的少部分超声信号在正极与电解液的界面再次反射,经过电解液到达锂负极的声信号很弱,且电解液的声阻抗小于负极锂和集流体泡沫镍,在负极界面超声信号以透射为主,能反射回接收器的信号很弱;在整个放电过程中,负极界面两相的物质不变、金属锂与金属镍在负极界面的面积占比几乎无变化,声信号的透射/反射比例不变,不干扰正极界面的检测.当正极界面有新物质生成时,由于声阻抗的变化会对超声回波信号产生影响,通过对比放电前后正极界面的超声回波信号变化,可以分析正极界面的反应过程、判断新相的声阻抗与液态Ga的声阻抗大小关系.

Table 1 Physical properties of component substance of Li-Ga liquid metal battery

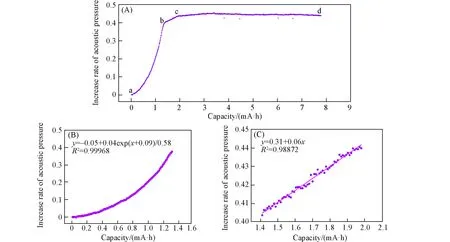

通过对比不同放电时间的超声信号,发现仅有特定飞行时间的信号峰有差别,将此区域认定为正极界面的反射信号指纹区,提取该界面反射的回波声压峰值为超声特征信号值,以定量分析正极界面的结构变化.图2(A)为放电4000 s过程中超声特征信号与电池放电容量间的关系曲线.根据反应进程将曲线分为3段:在a~b阶段(0~1.4 mA·h),一开始回波声压随放电容量的增加缓慢增大,此阶段对应少量Li在金属Ga中的溶解、金属间化合物的逐渐形成,开始固相量较少,并未形成有效的覆盖,正极界面仍以液液界面为主;随着放电持续进行,固形物增多,逐渐连接成片直至正极界面被固形物覆盖,此阶段超声信号随放电容量的增加显著增大,整体上回波声压的增长率与放电容量呈自然指数关系[图2(B)].在b~c阶段(1.4~2.0 mA·h),形成的固形物厚度较薄,尚且存在一定孔隙,少量液态金属Ga仍可以通过固相孔隙或者破裂之处溢出固相层,随着放电的持续,固相层逐渐增厚,孔隙和裂缝得到修复,超声反射信号增强的速率明显减缓,直至内部的Ga不再溢出,当固形物厚度增加到一定的程度后,回波声压增长率达到峰值[图2(C)].在c~d阶段(2.0 mA·h以上),界面完全转化为稳定的液固界面,两相的声阻抗无变化,根据超声反射定律,此时超声反射信号随放电容量的增加保持稳定.对比分析发现,与放电前相比,超声反射声压提高了45%.这3个阶段代表了电池放电过程中正极界面的不同状态,且放电容量与超声回波声压值一一对应.因此,通过检测超声特征信号的大小、并与初始信号对比,可以随时掌握电池所处的状态.由于放电后正极/电解液界面超声回波声压增强,说明新相Li2Ga7的声阻抗大于液态Ga的声阻抗.

Fig.2 Relationship of increasing ratio of acoustic pressure and discharge capacity of Li-Ga liquid metal battery with the full range(A)and separate region of a—b(B)and b—c(C)

2.3 正极界面反应过程的全聚焦相控阵三维超声成像

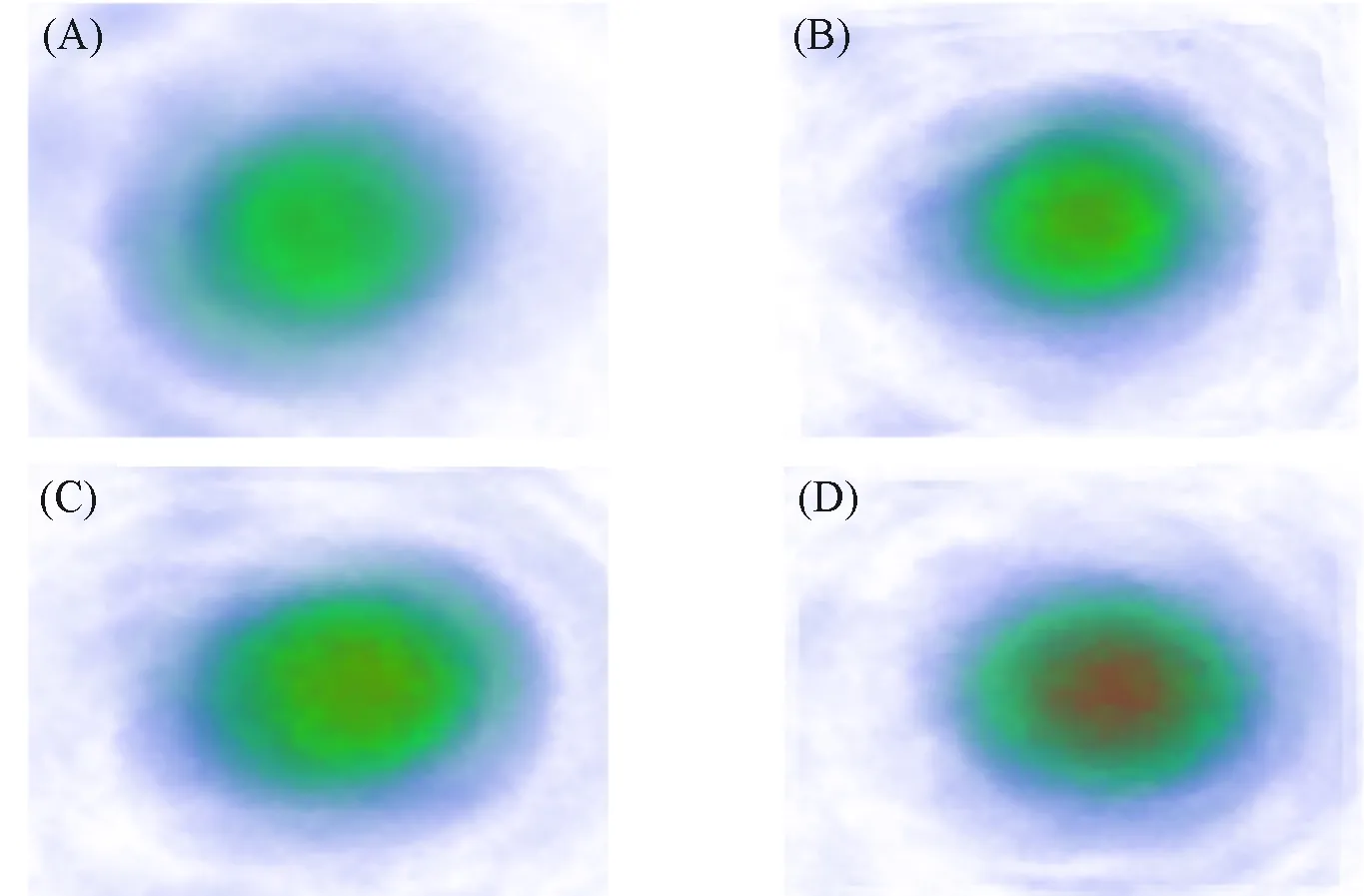

由图1和图2可知,当放电容量达到1.4 mA·h时,在正极界面形成了薄层Li2Ga7,但在放电早期(容量低于1 mA·h),仅有少量Li2Ga7生成时,其在正极界面的分布尚未可知.因此,采用全聚焦相控阵超声成像技术对电池在放电前及放电0.2,0.4和0.6 mA·h的正极界面分别进行了成像分析(图3).可见,放电后,正极界面中心区的超声反射信号强度高于边缘地区(红色代表回波声压变大),因此推断Li2Ga7优先分布在正极中心区.其原因可能主要是,因为电池的结构设计,负极锂处于正极的正上方中心处,电场分布导致负极下方的区域优先生成Li2Ga7合金产物.

Fig.3 Imaging results of liquid Ga cathode interface by ultrasonic confocal phased array 3D imaging system at different discharge stages of 0 mA·h(A),0.2 mA·h(B),0.4 mA·h(C)and 0.6 mA·h(D)

3 结 论

通过超声原位检测技术探究了Li-Ga液态金属电池的液态Ga正极界面的放电过程,超声A型扫描结果表明,正极界面放电产物Li2Ga7的生成会引起超声反射回波信号的增强,在0~1.4 mA·h之间,回波声压增长率与放电容量呈指数增长关系,此阶段对应Li2Ga7的生成与聚集形成薄膜;在1.4~2.0 mA·h之间,回波声压与放电容量呈一次线性关系,此阶段Li2Ga7固相层逐渐增厚,直至再无液态Ga正极溢出;在2.0 mA·h以后,Li2Ga7固相层稳定存在,并随放电容量的增加持续增厚,此时超声回波声压只与液态金属Ga和固相Li2Ga7的声阻抗特性相关,正极反射的声压信号保持不变,与初始状态相比,回波声压提高约45%.全聚焦相控阵三维成像结果与光学成像结果表明,在放电初期,Li2Ga7优先分布在正极界面中心区,并逐渐聚集成膜,直至完整覆盖液态正极Ga表面.本文研究发展了液态金属电池原位检测的新方法,有望实现液态金属电池状态的即时感知.

感谢华中科技大学材料科学与工程学院黄云辉和沈越老师课题组提供的超声A扫设备.