平模式秸秆成型机模压参数优化设计探析

张立

0 引言

农作物秸秆作为一种重要的生物质资源,具有清洁、易取、成本低廉等特点。我国农作物秸秆资源丰富,开发应用秸秆成型燃料,可以延长农业生产链,实现农业生产的二次增值,促进新农村建设和农业可持续发展,是增加农民收入和保护生态环境的有效途径。为此,国家出台了一系列关于推进农作物秸秆综合利用的扶持政策,许多省份还将秸秆成型设备列为农机购置补贴产品,鼓励开展秸秆综合利用设备的研制和开发。经过十多年的发展,我国的秸秆成型技术已渐趋成熟。

秸秆成型机按模压装置摆放形式分为环模式和平模式。平模式秸秆成型机在生物质特别是秸秆成型产业发展过程中,以其结构简单、成本低廉、便于操作、易于维护等特点,深受农户青睐,广泛应用于各种秸秆成型加工点。物料生产率和秸秆块(棒、粒)成型率是考量秸秆成型机性能稳定与否的重要指标。试验结果表明,模压参数的设计对秸秆成型机性能影响较大。现结合工作实际,探讨通过优化设计平模式秸秆成型机模压参数,提高生产效率及秸秆成型率,为秸秆成型机的技术改进、完善提供参考。

1 平模式秸秆压块机工作原理

平模式秸秆成型机主要由电动机、变速箱、主轴、压辊、平模和出料装置等组成(如图1所示)。压辊安装在一个水平设置的模压轮轴的两端,由主轴带动旋转。平模上均匀镶嵌有若干个成型模套。模压装置包括压辊和平模,其传动方式可分为两种:一种是压辊固定在机架上,主轴带动平模运转;另一种是平模固定,主轴带动压辊运转。虽然传动方式不同,但工作原理基本相似,都是将粉碎好的秸秆物料经上料输送机送入成型机进料口,经均料板将物料分散到压辊与平模之间,通过挤压、摩擦,经物料升温、软化,在平模中强制挤成块状、柱状或粒状,从出料口落下。压辊和平模是秸秆成型机的关键部件,模压结构及参数的设计对秸秆成型机性能影响较大。

图1 平模式秸秆压块机结构图

2 模压参数优化设计

2.1 平模结构

平模式秸秆压块成型机模孔均分布在平模的同心圆上,通过优化设计模孔数量和排列形式,可以在确保秸秆物料成型率符合要求的前提下,有效提高机具生产效率。优化方案有两种:一是增加模孔数量。由于模孔直径是固定的,增加模孔数量需要相应增加平模直径,平模直径增大了,与平模连接的配套件均需要重新设计配套,必然会增加机具制作成本。二是适当增加模孔直径(约5%),将平模的单排模孔结构改进设计成双排模孔结构[1],以提高生产效率。此方案有其可行性。

2.2 成型模套结构

平模的作用是将受到挤压的秸秆物料在模孔中成型,固定模孔一般为圆柱形。试验结果表明,固定模孔挤压出的物料成型效果不好,外观不均匀[1],成型率也不是很高;且平模的模口端和模孔内侧容易磨损,磨损到一定程度后会影响物料成型。

固定模孔的平模制作成本较高,平模的一只或几只模孔磨损至明显影响物料成型时,就整体报废,浪费严重。成型模套优化方案有两种:一是更换模套。可将原圆柱形固定模孔孔径增大,嵌入若干个带有锥度的模套。模套入口处的锥度可使秸秆物料更易于进入和挤压成型,也有利于降低整机功耗。模套采用40 Cr材料,该材料经淬火处理后硬度和耐磨性较好,可以确保模套的使用寿命。二是调换平模工作面。将平模两个平面表面质量均设计成同一技术状态,当一个工作平面磨损到极限后可翻过来继续使用另一平面。此时,需要将所有衬套调换方向安装。

2.3 压轮结构

粉碎的秸秆进入进料口后,在挤压轮的挤压作用下,均匀分散到压轮与平模盘间[2]。有些平模式秸秆压块成型机只设计了1对压轮,压制效率不佳,生产效率和成型率也偏低,不能满足用户需求。优化方案如下:设计增加1对挤压轮(由原来的2个压轮变成4个压轮),将压轮轴结构相应设计成十字轴,呈“十字”对称分布,提高压轮通过平模盘模口的频率,增加对物料的挤压次数,既可提高生产效率,又能提高物料成型率。

为提升挤压轮的挤压效果,可在挤压轮的外圆上设计同步齿形带式梯形齿,通过梯形齿的梯形推进和压轮的自转,将粉碎后的秸秆物料顺利挤压进平模的模孔中。考虑到农作物秸秆表面粗糙且摩擦力大,为提高压轮的耐磨性和工作强度,可以选用耐磨性较好的20 Cr压轮材料,并采用渗碳淬火热处理工艺使其齿面具有较高硬度,延长零件的使用寿命[2]。

2.4 压辊压力

平模式秸秆压块成型机工作时,可通过液压式中央螺母调节装置,调整压辊和平模之间的工作间隙和压力[3],压制出适合用户需求的不同密度的秸秆成型料。

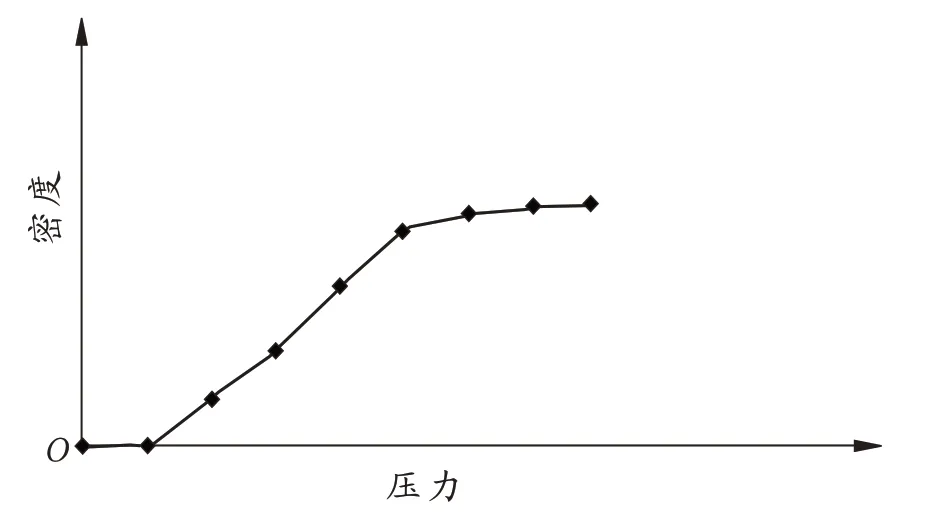

受压辊压力,平模、压辊与物料之间产生挤压力,使物料产生变形,并在模孔内挤压成型。压辊压力与秸秆压块密度之间的关系如图2所示。从图2可以看出:总体上压辊压力越大秸秆成型料密度越高,但当压辊压力高到一定程度时,对秸秆压块成型密度影响就不大了。在实际生产过程中,可以根据用户压块密度需要调整压辊的压力。

图2 压辊压力与秸秆成型料密度关系示意图

2.5 压辊转速

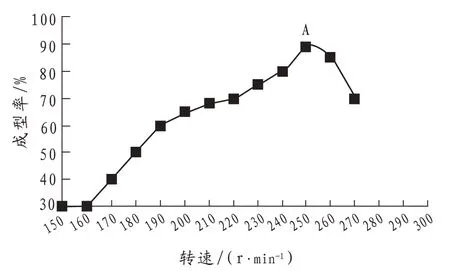

压辊转速对成型率的影响较大。如果压辊转速过低,物料与平模之间的摩擦作用弱,平模的温度难以达到成型所需要的温度,会延长物料的成型时间,降低成型率;如果压辊转速过高,则切向线速度增加,由于物料有流变性,物料间相互错动,压辊的负荷出现不均匀和相对滑动[4],使其对物料无法相对滚动摩擦和实施初压,模孔内原料挤压太紧,出料困难,进而影响物料成型。且转速越高,离心力越大,对压块机的稳定性影响越大。图3为压模转速与成型率关系示意图。如图3所示,压辊转速和成型率之间没有线性比例关系,但每种秸秆最佳成型率必然会在一定的转速范围内(如图3中A点位置)。在产品设计过程中,可根据每种物料的特性,通过试验确定压辊的最佳转速。

图3 压模转速与成型率关系示意图

2.6 模孔尺寸

受压辊的初压力,秸秆物料以一定的密度进入平模模孔腔内。物料在模孔腔内必须要有一定的停留时间和温度,以确保成型的秸秆块(棒、粒)在腔内应力充分松弛,以达到成型料密度要求。因此,模孔结构尺寸的优化设计至关重要。如果设计的模孔长度和孔径过小,则物料块(棒、粒)出腔快,产量高,能耗低,平模磨损小;但生产出的块料不够结实,粉化率高。如果设计的模孔长度和孔径过大,则压块出腔速度慢,块料外观光滑,粉化率低;但能耗大,产量低。

可以根据物料实际用途确定孔径大小,但模孔长度则需根据秸秆成型料密度来确定。图4是模孔长度与秸秆成型料密度之间的关系示意图。由图4可以看出,在平模孔径固定的情况下,随着模孔长度的增加,秸秆成型料的密度也随之增加;但模孔长度增加到一定尺寸时,秸秆成型料的密度增加不明显。因此,在模孔优化设计过程中,可以根据用户对秸秆块(棒、粒)密度的需要并考虑经济性来确定模孔长度。

图4 模孔长度与秸秆成型料密度关系示意图