钛合金燕尾榫高温低周微动疲劳寿命预测

崔宝龙,张宏建,温卫东,崔海涛

(南京航空航天大学能源与动力学院1,航空发动机热环境与热结构工业和信息化部重点实验室2:南京 210016)

0 引言

微动疲劳是一种特殊的多轴疲劳,经常发生在构件之间的接触面上,导致构件的疲劳寿命大幅度降低。在航空发动机工作中广泛存在微动疲劳破坏现象,如压气机榫连接、涡轮榫连接、圆弧端齿连接及其它紧固件连接等结构部件,这些部件常常工作在高温环境中,因此非常有必要开展高温环境下连接结构的微动疲劳行为和寿命模型研究。

1979年,Hamdy等开展了TC4钛合金在高温下平均应力为247 MPa的微动疲劳研究,表明在室温时的疲劳强度为85 MPa,而在200、400、600℃时疲劳强度为77、77、70 MPa,比常温下均有一定程度地降低;2005年,高广睿开展了表面处理技术对钛合金高温微动疲劳寿命的影响规律研究,表明温度升高促进了钛合金的蠕变过程,进而影响了其微动疲劳寿命;2005年,魏寿庸等对俄罗斯航空发动机用高温钛合金的发展进行了总结,重点介绍了俄罗斯高温钛合金的成分、相组成特点和疲劳断裂力学性能,对中国高温钛合金的研制和开发有一定参考;2010年,Kwon等研究了镍基高温合金IN600在高温下的微动疲劳行为,表明由于温度的影响疲劳强度的降低幅度较小,但是在室温和320℃时,由于微动的影响疲劳强度的降底幅度约为70%;2010年,Mall等重点分析了镍基高温合金IN100的晶粒尺寸(3、7μm)对微动疲劳寿命的影响,发现小的晶粒尺寸会延缓裂纹成核和扩展,而在高温下(600℃)普通疲劳和微动疲劳的寿命比常温下均有所提高;2015年,张照等进行了TC4钛合金圆弧形榫连接结构的低周疲劳试验和寿命预测,表明采用Neuber法和等效应变法得到的预测结果准确度较高;2016年,李迪等开展了大涵道比航空发动机的风扇叶/盘榫连接结构的高周和低周微动疲劳试验,试验时对圆弧榫接结构进行了几何缩比,以保证试验前后应力大小和分布规律相似,为后续圆弧形榫连接结构的试验提供了参考;2016年,Jayaprakash等研究了IMI 834钛合金高温微动疲劳行为,发现在10次循环下微动疲劳强度随着温度的升高显著降低,从常温时的500 MPa降低到400℃时的280MPa,微动疲劳强度相比于普通疲劳强度在400℃时降低幅度达38%;2017年,文长龙等研究了微动垫夹持刚度对钛合金微动疲劳寿命的影响,表明微动垫夹持刚度变小会使微动疲劳寿命提高;2018年,陈希等通过改进Manson-Coffin公式,建立了航空发动机榫头/榫槽微动疲劳寿命模型,并分析了应力应变和滑移值对微动疲劳寿命的影响;2019年,陈旭对经激光冲击强化后TC11钛合金进行了高温微动疲劳试验和理论研究,发现高温会使材料发生明显的应力弛现象,并建立了高温环境下钛合金的微动疲劳寿命预测模型。

上述研究表明温度是影响微动疲劳行为的主要因素之一。本文以某TC11钛合金燕尾榫连接结构为研究对象,建立了其具体的高温微动疲劳寿命预测模型,并开展了裂纹位置的分析和微动疲劳寿命验证。

1 寿命预测模型与分析方法

1.1 寿命预测模型

1970年Smith等提出了损伤参量,该参量在参数选择上考虑了循环应变幅和最大应力

式中:为临界平面上的最大正向应力;ε为临界平面上的正应变幅。

1988年,Socie等提出了基于临界平面的损伤参量,该参量综合考虑了循环剪应变幅和最大应力的影响

式中:为临界平面上的最大切应变幅;为临界平面上的最大正向应力;为屈服强度;为材料常数,一般取=1。

温度是影响微动疲劳行为和寿命的主要因素之一。本文通过分析微动试验寿命随着损伤参量和损伤参量与温度的变化规律,并在借鉴文献[14]中考虑温度影响的等效损伤参量形式的基础上,发展了一种温度等效损伤参量的修正形式

将等效损伤参量与文献[15]中寿命计算模型结合,得到高温微动疲劳寿命模型的表达式

式中:为和;、分别为该工况温度下考虑温度影响的修正损伤参量;为工况温度;为材料熔点;、、、、和为需要拟合的材料参数;为微动疲劳寿命。

1.2 寿命预测流程

高温微动疲劳寿命模型计算流程如图1所示。首先建立榫连接结构的有限元模型,对其在不同工况下开展接触分析,计算接触面每个节点的损伤参量值,进而确定接触面的最大损伤参量值,并结合相应工况下榫连接结构的微动疲劳寿命数据,拟合式(4)和式(5)中、、、、和这6个材料常数,从而建立具体的高温微动疲劳寿命预测模型。

图1 高温微动疲劳寿命计算流程

在开展某工况下榫连接结构接触分析的基础上计算确定其接触面的最大损伤参量,利用上述高温微动疲劳寿命模型即可预测出该工况下榫连接结构的微动疲劳寿命。

2 模型仿真结果与分析

2.1 试验寿命分析

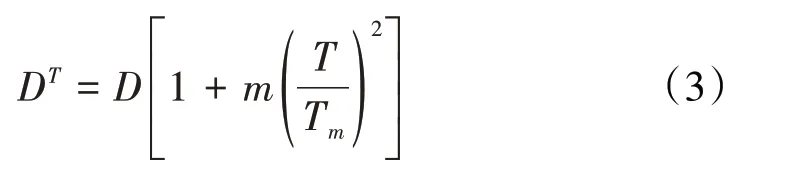

本文的试验数据来自文献[14],试验件采用慢走丝加工,其加工精度可达0.01 mm,表面粗糙度可达0.4μm,与真实压气机榫头/榫槽表面状况十分接近。燕尾榫试验寿命与温度和载荷峰值如图2所示。

图中同一载荷峰值下的不同数据点为不同试件的寿命,取同一载荷峰值和温度下的算术平均寿命为该工况下的微动疲劳寿命。从图中可见,在不同温度和载荷下,微动疲劳寿命的分散性较小;在同一温度下,随着载荷增大,微动疲劳寿命有较大程度降低;在同一载荷峰值下,随着温度的升高,微动疲劳寿命有较大程度降低。图2中不同载荷和温度工况的算术平均试验寿命见表1。

图2 燕尾榫试验寿命与温度和载荷峰值

表1 燕尾榫微动疲劳试验寿命

2.2 燕尾榫连接结构的接触分析

利用商用有限元软件ANSYS对燕尾榫连接结

构开展接触分析。在分析中,将榫头接触面设定为接触面,选用接触单元CONTA172对其进行网格划分;将榫槽接触面设定为目标面,利用目标单元TARGE169对其进行单元划分;接触区网格局部加密为50μm,经验证此网格尺寸可以使计算结果十分准确,摩擦系数设置为0.5,与文献[14]中的一致。燕尾榫连接结构在200和500℃、11 kN载荷作用下的Von Mises等效应力分布如图3所示。

图3 燕尾榫连接结构的Von Milses等效应力分布

从图中可见,燕尾榫连接结构在200、500℃下的等效应力分布比较相似,并且最大等效应力值均位于榫头与榫槽接触区域下边缘,而在其他区域等效应力值相对较小。此外,在相同载荷条件下,在200℃下榫连接结构的最大应力影响区明显小于在500℃下的。而且,在200℃下的接触面最大等效应力为770 MPa,在500℃下的接触面最大等效应力为667 MPa。随着温度的升高,接触面最大等效应力略有减小,可能是由于温度升高导致材料力学性能变化所致。

2.3 拟合计算结果与分析

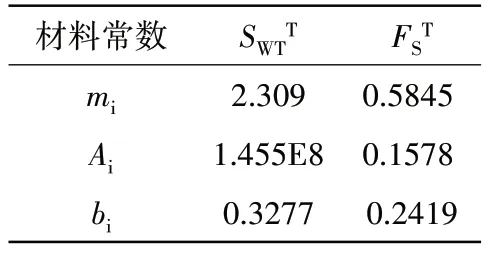

分别采用常温下载荷峰值为11 kN和17 kN、200℃和500℃载荷峰值为9 kN和13 kN这6种工况下燕尾榫连接结构的微动疲劳寿命值作为参考数据,通过MATLAB拟合工具箱对式(4)和(5)中的、、、、和这6个材料常数进行非线性拟合,拟合结果见表2。

将表2中拟合的材料常数分别代入式(4)、(5),即可得TC11钛合金燕尾榫的高温微动疲劳寿命模型

表2 不同等效损伤参量拟合参数值

从表3中可见,未考虑温度影响的和损伤参量的拟合相关性系数分别为0.4792和0.6990,而考虑温度影响的和损伤参量的拟合相关性系数分别为0.9394和0.9405,拟合相关性系数大幅增大。说明考虑温度影响的修正损伤参量的寿命计算准确度有较大幅度提高。

表3 不同损伤参量拟合相关性系数

2.4 接触面的S WTT、F ST分析

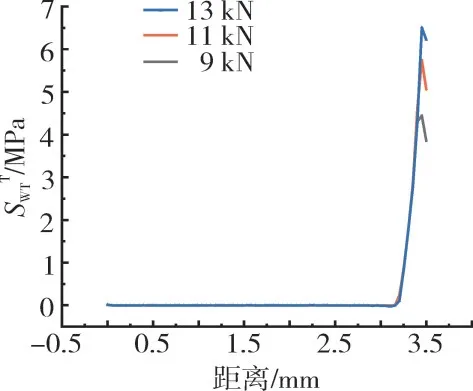

榫槽接触面的、

T最大值所对应的位置即为理论预测的微动疲劳破坏位置。为了对比微动疲劳试验破坏位置(如图4所示)和理论预测破坏位置,绘制了500℃和载荷峰值分别为9、11和13 kN时榫槽接触面、与榫槽接触面实际接触节点从上缘到下缘距离的分布,如图5、6所示。

图4 500℃时微动疲劳裂纹位置[14]

图5 接触面S WTT分布

从图4中可见,微动疲劳裂纹萌生于榫槽接触面下缘,且距接触面实际接触节点从上缘到下缘的距离约为3.45 mm,此位置即为微动疲劳试验破坏位置。

从图5中可见,损伤参量在距离小于3.15 mm之前变化幅度较小,近似于直线;在距离大于3.15 mm之后急剧变化,且在距离为3.45 mm附近达到最大值,此位置即为损伤参量预测的破坏位置,与试验结果吻合。

从图6中可见,损伤参量在距离小于2.00 mm之前变化幅度较小,近似于直线;在距离大于2.00 mm之后急剧变化,且在距离为3.45 mm附近达到最大值,此位置即为损伤参量预测的破坏位置,与试验结果吻合。

图6 接触面F ST分布

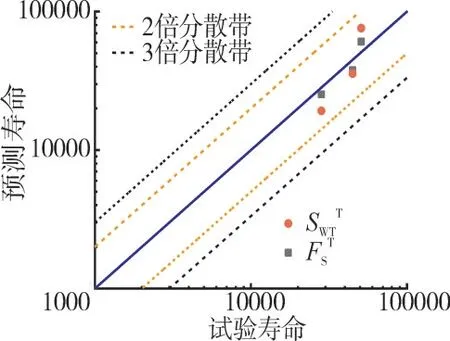

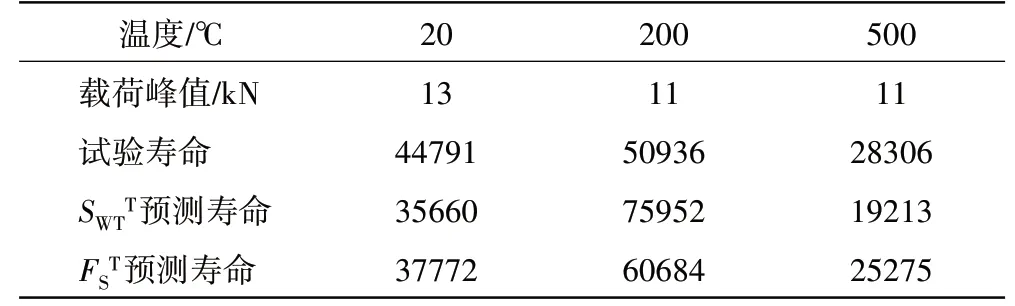

2.5 结果验证

为验证高温微动疲劳寿命模型的适用性,将该模型分别应用于预测常温下载荷峰值为13 kN、以及200、500℃下载荷峰值为11 kN时燕尾榫连接结构的微动疲劳寿命,预测值与试验值的对比如图7所示并见表4。从图表中可见,预测值在试验均值的2倍分散带以内,且相比于模型的预测结果,模型的精度更高。

图7 燕尾榫连接结构的微动疲劳寿命的预测值与试验值的对比

表4 燕尾榫连接结构的微动疲劳寿命的预测值与试验值的对比

3 结论

(1)本文建立的燕尾榫高温微动疲劳寿命模型能综合考虑温度和损伤参量这2个影响微动疲劳寿命的重要因素,能同时预测高温和常温钛合金燕尾榫连接结构的微动疲劳寿命。

(2)本文发展的通过添加温度影响的方法来修正损伤参量,与试验寿命的拟合相关性较高,拟合相关性系数最小为0.9394,说明该方法可行。

(3)修正后的拉伸型损伤参量T和剪切型损伤参量

T都能较精确地预测燕尾榫连接结构的高温微动疲劳寿命,预测值均在试验均值的2倍分散带以内。

本文的研究结果对于钛合金燕尾榫连接结构的抗微动设计具有参考意义。但目前大多数微动疲劳试验和寿命预测方法都没考虑燕尾榫连接结构在实际工作过程中由于离心载荷长时间持续作用下可能导致的蠕变影响,与发动机实际工况存在差异,对此应开展进一步研究。