汽车发动机缸体专用夹具设计

别俊,陈君宝,李书宇

(湖北汽车工业学院 机械工程学院,湖北 十堰 442002)

良好的夹具决定了机械加工的质量、生产效率和成本,高质量专用夹具是生产出标准零部件的关键。Ratchev等对夹具与工件行为预测进行有限元研究,对静态夹具进行优化设计[1];Siebenaler 等对夹具刚度和工件变形之间的关系进行了研究[2];邹文俊等针对缸体铣削顶面相关孔加工,设计了高精密专用夹具[3];李新水等针对缸体上线定位不准确、加工厚度不均匀等问题,提出改进夹具设计[4]。文中针对某公司缸体复杂的孔类加工过程,设计专用夹具,满足零件工艺要求的同时,有效减少加工过程中装夹次数和产品制造时间[5]。

1 工艺分析与方案设计

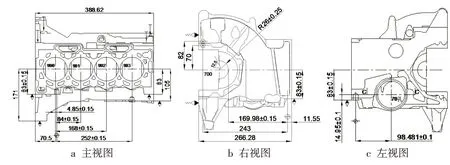

某公司缸体OP50 生产量低,劳动力和设备投资高,工序分散,加工精度低,需多次定位、夹紧以及换刀。为了解决上述问题,改善零件加工质量,对缸体OP50 生产工序进行分析,图1 为缸体技术图,主要加工内容为粗镗曲轴孔至Φ52 mm、铣水泵座孔至Φ45 mm、粗镗铣缸孔至Φ76.5 mm。

图1 缸体OP50技术图

缸体各结合面面积较大,加工内容多,对位置精度和粗糙度的要求较高[6]。在工序集中原则下,采用高效率专用设备,对照工艺设计方案,合并加工内容相同的工序,缩短工艺路线,减少工序总数,机床数量、操作人员数和占地面积随之减少。此外,减少工件装夹次数,不仅保证了加工表面的精度,而且减少了夹具数量和装夹工件的辅助时间。

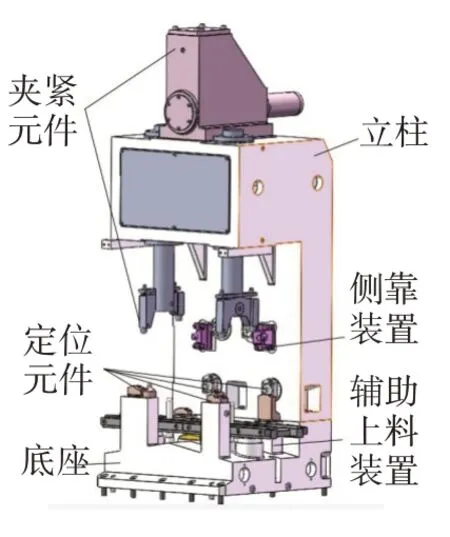

选择使用卧式加工中心,可以提供相对良好的加工环境。夹具设计总体结构见图2,在定位元件和夹紧元件上分别设置出水孔、气孔和浮动夹紧装置,在上料装置增加导向机构,保证缸体较好的表面质量。夹具由底座、辅助上料装置、定位元件、侧靠装置、夹紧元件和立柱组成。定位元件包括了圆销、菱形销以及4 个定位块,构成“一面两销”定位方式。由辅助上料装置将缸体移动到专用夹具上;缸体下沉逐渐与定位元件接触并完成定位;在液压油缸施加动力作用后,夹紧装置上的4个压头接触到缸体产生夹紧力,完成缸体精准装夹。

图2 缸体OP50专用夹具

2 夹具设计

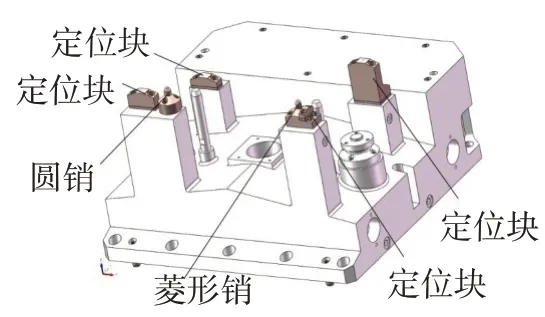

2.1 定位元件

定位元件在夹具中的位置如图3 所示。为了使工件完全定位,必须要有合理的6个定位点限制其6个自由度[7]。“一面两销”定位原则使设计基准和工序基准重合,限制6 个方向的自由度。“一面”通过4个定位块来实现,将缸体的底面作为定位平面,限制缸体沿X轴方向上的移动、Y轴和Z轴方向上的转动;圆销限制缸体X轴和Z轴方向上的移动;菱形销限制绕Y轴方向上的转动。

图3 定位元件

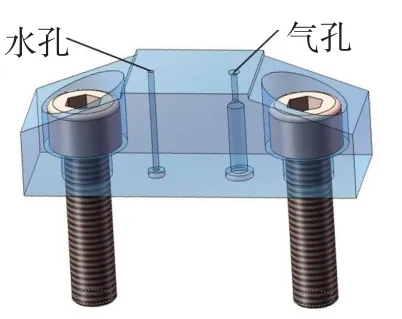

零件加工过程中会产生大量废屑,废屑清理不干净会造成堆积,影响工件的加工精度,更影响机床的使用寿命。通常,定位面的清洁由外部水枪或机床内部喷气头完成。为了更好地提升工艺水准,在夹具定位块上增设出水孔和气孔,如图4 所示,定位块底部均打有台阶孔,并装有O形圈。在零件缓慢下降的过程中,出水孔喷水,冲洗零件表面的废屑、灰尘,保证定位元件的精度。设置气孔是为了进行气密性检测,气孔结构上窄下宽防止漏气,保证定位块与零件完全贴合。

图4 定位块

2.2 夹紧元件

工件在装夹过程中会受到多种力的作用,为保证工件稳固不松动,需提供安全可靠的夹紧元件。夹具主要包含了主夹紧装置和夹紧杆,夹紧杆上的压头与缸体直接接触,是完成夹紧作用的执行元件[8]。夹紧点选择在缸体的上表面,液压油缸推动压板产生夹紧力,力竖直向下作用于被加工缸体的上表面,此时夹紧力最小,且不会对缸体表面造成影响,再利用液压夹紧作为动力源实现快速夹紧。

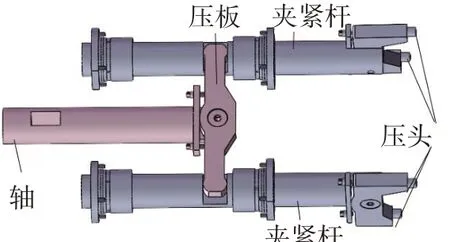

图5为主夹紧装置结构的上端。缸体进油时,在油缸驱动下,活塞杆向左运动,锲铁被带动向左运动,轴在活塞杆的带动下上升,同时带动图6 中的夹紧杆上升,确保4 个压头能够上升到一定高度。缸体完成上料后,轴下落,锲铁和活塞杆向右运动回到原来位置,此时轴带动下方的夹紧杆运动,夹紧杆底部的4个压头与缸体接触产生夹紧力完成夹紧动作。

图5 上夹紧装置

图6 下夹紧装置

夹紧杆可以绕主夹紧装置的轴产生浮动,此外夹紧杆上的压头也可以绕夹紧杆产生浮动,于是产生了任意4个方向上的浮动。一缸四点,简化动力源,压头根据上表面的位置灵活调整,保证4 个点同时接触,让缸体4个点受力相同,减少工件变形,保持工件平衡,满足夹具夹紧的要求。

2.3 辅助上料装置

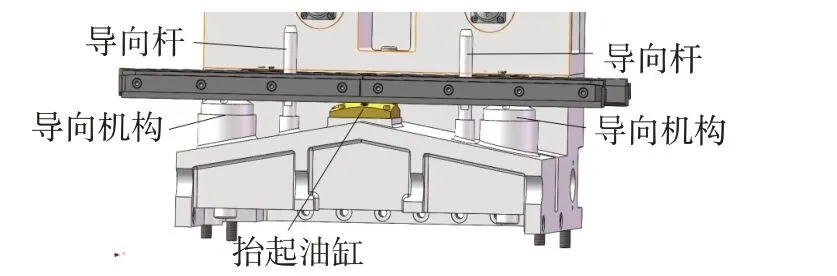

辅助上料装置由托盘、抬起油缸、导向机构和导向杆组成,结构如图7 所示。“两导向一动力源”是辅助上料装置的特点,抬起油缸作为动力源,为托盘的上升和下落提供动力;2个导向机构分别位于左右两端,与底座和托盘上的板件通过螺钉连接。“一面两圆柱销”导向机构是为了使托盘回落时能够回到正确的位置,避免托盘在水平方向上来回移动,防止发生偏移保证完全定位。

图7 辅助上料装置

2.4 切削力及夹紧力

切削力是作用在刀具和工件上的大小相等、方向相反的力[9]。在调整机床功率、转矩选择以及验证方面,切削力是重要的依据,同时也是刀具、夹具强度和刚性的设计基础。

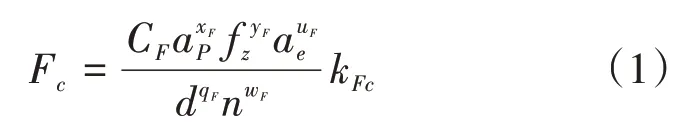

铣水泵座孔工序具有最大转速和功率要求,选择玉米内孔铣刀,刀具材料为硬质合金,铣削的圆周力计算公式为

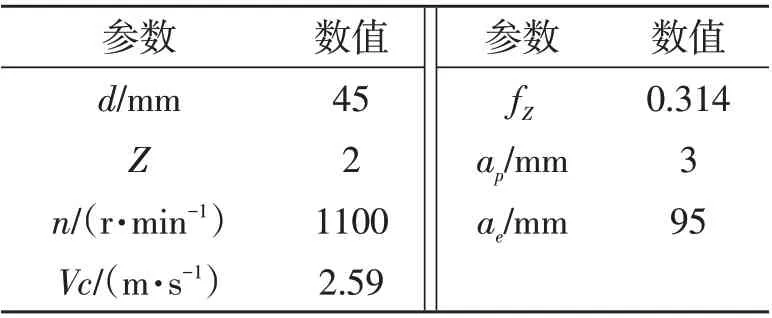

式中:Fc为切削力;ap为铣削深度;ae为铣削宽度;fZ为每齿进给量;Z为齿轮数;d为刀具直径;n为主轴转速;CF为切削条件系数;xF、yF、uF、wF、qF为切削用量指数;kFc为修正系数。具体参数值如表1~2 所示,通过计算得到Fc为938.4 N。

表1 刀具参数和工艺参数

夹紧力大小要适当,过小会导致工件松动,过大会导致工件表面损伤变形,一般从工件、工艺方法和定位元件布置整体考虑。采用液压夹紧装置时,需要计算夹紧力的大小,对比液压缸产生夹紧力与实际所需夹紧力,确定是否满足加工要求。

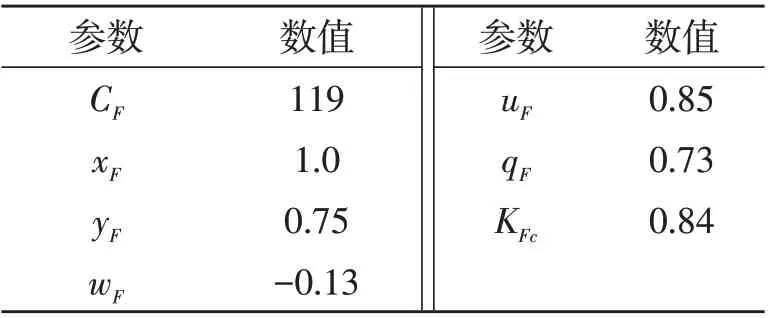

表2 切削用量参数

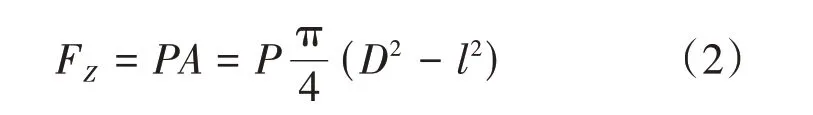

液压缸所产生的夹紧力FZ为

式中:A为活塞的有效工件面积;P为液压缸的进油腔压力;D为活塞直径;l为活塞杆直径。根据所选油缸确定参数,P为4 MPa,D为40 mm,l为22 mm,将参数代入式(2),得到FZ为3504.24 N。

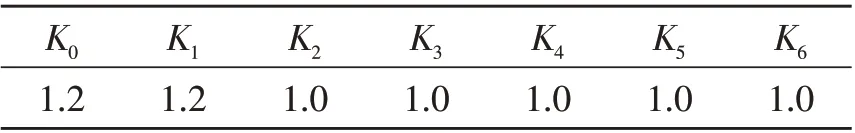

实际所需夹紧力WK为

式中:K为安全系数,具体参数见表3,计算得到K为1.44。已知切削力FC为938.4 N,取工件与定位元件之间的摩擦系数f1为0.15,工件与夹紧元件之间的摩擦系数f2为0.25,K取1.44,代入式(3)中得到WK为3378.24 N,小于FZ,即油缸所能提供的夹紧力大于缸体加工时所需的夹紧力。因此夹紧装置符合要求,具有可行性。

表3 K相关参数

3 验证分析

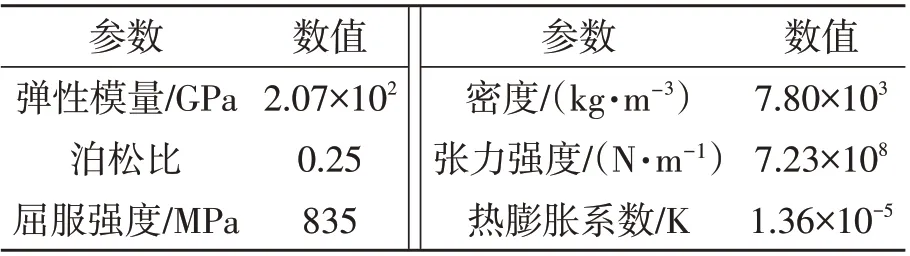

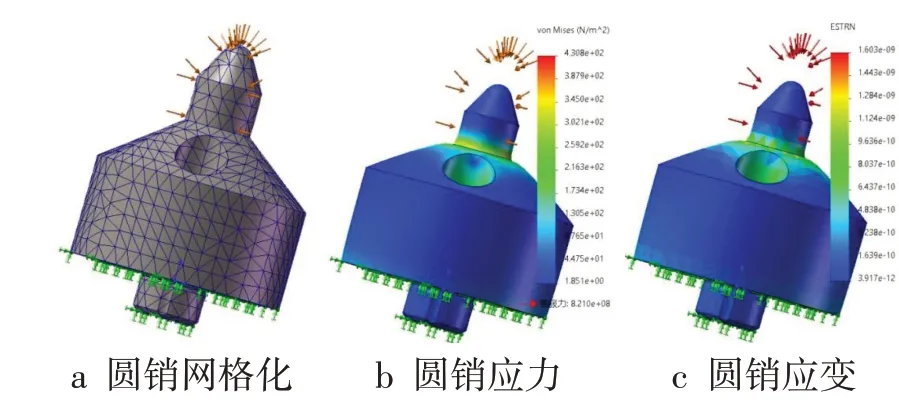

在SolidWorks中将夹具绘制成三维实体模型,利用Simulation 插件中的算例功能建立有限元模型,模拟零件在具体使用过程中的受力情况,对主要零部件进行计算分析。夹具定位元件使用频次较高,圆销反复使用,故选择圆销作为研究对象,进行静应力分析。圆销材料为20CrMnTi,具体属性见表4。圆销载荷为584 N,施加点为圆销的上表面,应用约束条件固定在适当位置,选取约束点为圆销的下表面;将圆销进行网格划分,把零件的整体分割为有限数量的节点,使得分析能够近似计算,网格划分及有限元分析计算结果见图8,最大应力为620 MPa,远小于材料的屈服强度,最大应变约为7.5 mm,形变在允许范围内符合设计要求。

表4 圆销属性

图8 圆销有限元模型

4 结论

文中对缸体进行工艺分析,对夹具结构进行适当改进,明确夹具整体设计方案,最后利用Simulation插件进行有限元验证分析,明确方案可行。测试表明夹具结构简单、操作方便,能保证定位精度和提高工件加工质量。