四相交错Boost DC-DC变换器的研究

陈苗苗,梅建伟

(湖北汽车工业学院 电气与信息工程学院,湖北 十堰 442002)

时代的发展对变换器的效率和功率都提出了较高的要求。单相Boost变换器已经无法满足当前的需求,多相交错并联技术因其能够提供高效率和高功率的性能而被广泛应用[1]。文献[2]通过单神经元PID控制算法提高了系统响应速度,在全功率测试下效率超过97%,但是高频开关状态下和小功率应用下开关损耗都较严重,效率低。文献[3]结合了交错并联技术和磁耦合技术,提高了电压增益,但增加了耦合电感和开关的电压应力,在提高效率方面效果不明显,电磁干扰问题也更加突出。为了提高四相交错Boost 变换器的效率,文中提出根据负载电流的变化情况来调整相数的控制方法。当在轻负载工作时,变换器会基于负载电流的情况通过降相来减少开关损耗,提高效率。当负载增加时,被降相会被添加回来,以适应重负载瞬态并提高效率。

1 变换器的结构与工作原理

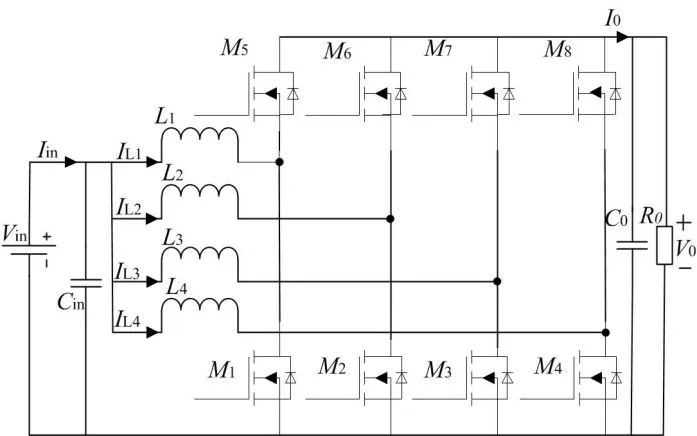

1.1 变换器主电路拓扑

四相交错Boost变换器主电路拓扑是由4个结构和参数完全相同的单相Boost变换器交错并联组成(图1)。变换器采用移相控制,各相电路的导通信号依次错开90°,周期内各相的导通时间相等[4]。各支路上下开关管采用互补驱动方式。图1通过4个支路共同分担输入电流和功率来降低对元件性能的需求,且4条支路的电感电流相互叠加进行抵消,能够有效减小输入电流纹波。其中Vin为输入电压,Cin为输人滤波电容,Iin为输入总电流,L1、L2、L3、L4分别为4个支路储能电感,IL1、IL2、IL3、IL4分别为4 个支路电感电流,M1、M2、M3、M4为低侧开关管,M5、M6、M7、M8为高侧开关管,R0为负载电阻,I0为输出总电流,C0为输出滤波电容,V0为输出电压[5]。

图1 四相交错Boost变换器主电路拓扑

1.2 工作原理

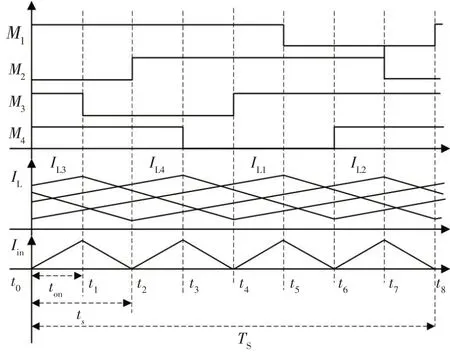

四相交错并联Boost变换器的4个开关管的驱动信号分别相差90°导通,因此四相交错并联Boost变换器的占空比可分为4个区间,分别为[0,0.25],(0.25,0.5],(0.5,0.75],(0.75,1][6]。在此对区间(0.5,0.75]的电路波形进行分析,四相交错并联Boost变换器各开关管控制电压由PWM波提供,低侧开关管(M1~M4)与高侧关管(M5~M8)的PWM控制信号互补,有8 个工作时间段,主要工作波形如图2所示。设输入电流Iin的占空比为d,公式为

图2 四相交错Boost变换器的主要工作波形

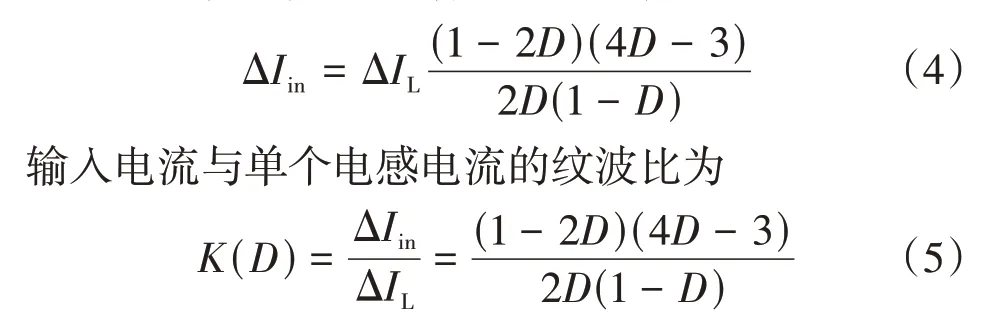

式中:ΔLL1、ΔLL2、ΔLL8、ΔLL4分别为1~4相电流纹波;Vin为输入电压;L为电感量;Ts为周期。4 个电感电流纹波相加得出输入电流纹波:

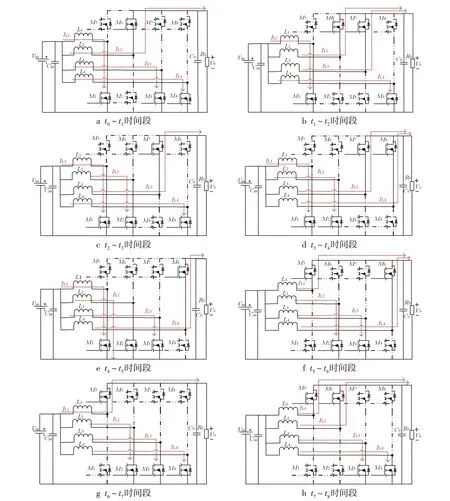

当3 个电感电流上升时,1 个电感电流下降,4条支路电感电流相互叠加抵消,减小输入电流纹波。由式(5)可知,K不大于1,输入电流纹波始终小于单相电感电流纹波。根据图2 中的主要工作波形,分析8个时间段内电路的工作情况,8个工作模态如图3所示。

1)t0~t1时间段M1、M3、M4开通,IL1、IL3、IL4线性增加,M2断开,L2为R0供能同时向C0充电,IL2线性减小L2处于放电模式[7]。电路原理如图3a所示。

2)t1~t2时间段M1、M4开通,IL1、IL4线性增加,M2、M3断开,L2、L3为R0供能同时向C0充电,IL2、IL3线性减小,L2、L3处于放电模式。电路原理图见图3b。

3)t2~t3时间段M1、M2、M4开通,IL1、IL2、IL4线性增加,M3断开,L3为R0供能同时向C0充电,IL3线性减小,L3处于放电模式。电路原理图如图3c所示。

4)t3~t4时间段M1、M2开通,IL1、IL2线性增加,M3、M4断开,L3、L4为R0供能同时向C0充电,IL3、IL4线性减小,L3、L4处于放电模式。电路原理图见图3d。

5)t4~t5时间段M1、M2、M3开通,IL1、IL2、IL3线性增加,M4断开,L4为R0供能同时向C0充电,IL4线性减小,L4处于放电模式。电路原理图如图3e所示。

6)t5~t6时间段M2、M3开通,IL2、IL3线性增加,M1、M4断开,L1、L4为R0供能同时向C0充电,IL1、IL4线性减小,L1、L4处于放电模式。电路原理图见图3f。

7)t6~t7时间段M2、M3、M4开通,IL2、IL3、IL4线性增加,M1断开,L1为R0供能同时向C0充电,IL1线性减小,L1处于放电模式。电路原理图如图3g所示。

图3 不同时段电流回路

8)t7~t8时间段M3、M4开通,IL3、IL4线性增加,M1、M2断开,L1、L2为R0供能同时向C0充电,IL1、IL2线性减小,L1、L2处于放电模式。电路原理图见图3h。

2 硬件电路设计

2.1 系统总体结构设计

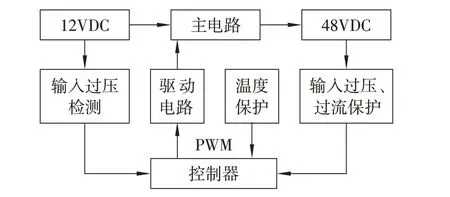

根据多相交错并联Boost变换器的工作原理和设计要求,硬件结构框图如图4所示。系统主要由ISL78225 控制电路、开关管的驱动电路、输入过压检测电路、输出过压过流保护电路、温度保护电路等组成。用四相交错并联Boost 拓扑作为主电路,控制电路输出PWM波形,驱动电路驱动开关管,保护电路通过电压电流数据采集对变换器进行故障诊断并反馈给控制电路。

图4 四相交错并联Boost变换器硬件结构框图

2.2 控制电路

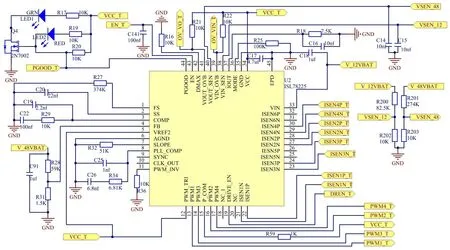

ISL78225 是PWM 控制芯片,芯片的工作频率为75 kHz到1 MHz可调,控制方式为峰值电流模式PWM控制与可调斜率补偿。ISL78225有单通道和总平均电流的两级过流保护,通过采样电阻对4相主回路进行输入电流检测,检测到的电流作为电流模式控制和过流保护的参考值。芯片SL78225 通过限制其峰值电流来保护其他相不受过流状态的影响,并且通过芯片内部的累加器保护总电流。引脚MODE 具有可调自动降相功能,通过比较VMODE和VIOUT的电压,在轻负载时利用降相来提高效率。控制电路硬件图如图5所示。

图5 控制电路图

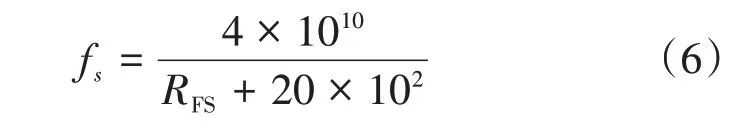

系统的工作频率是由芯片内部的振荡器决定的,通过引脚FS 连接的电阻RFS来设置开关频率。开关频率fs计算公式为

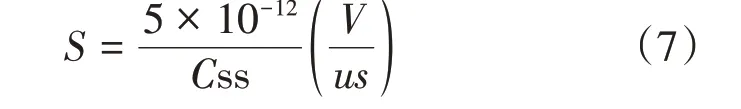

当RFS取360 kΩ时,fs约为100 kHz。引脚SS决定软启动开关时间,引脚SS连接电容CSS设置软启动时间。软启动斜坡速率计算公式为

式中:CSS为电容,取22 nf。计算得到S为0.227,软启动时间为0.2 ms。

2.3 相位可调控制

四相交错Boost 变换器工作在重载时,主要损耗为导通损耗,当变换器工作在轻负载时,主要损耗为开关损耗。如果变换器在整个负载范围内以固定相数运行,在某负载点以下,系统总效率会大幅度下降,总损耗增加。ISL78225 控制芯片通过检测总输入电流并相应地降低有源相数,整个系统可以在整个负载范围内实现最佳效率。

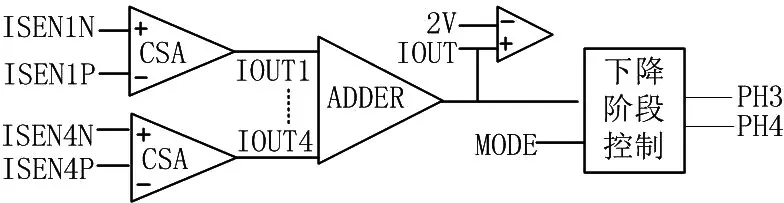

变换器相位可调逻辑如图6所示,通过输入电流检测电阻测得每相输入电流,经过累加器后得出平均输入总电流。在IOUT引脚和GND之间连接1个RC 网络,纹波电流信号被过滤掉,并转换成电压信号来表示平均输入总电流IIN。转换公式为

图6 相位可调逻辑图

通过比较VMODE和VIOUT引脚的电压,自动调整有源相位数。当VIOUT≤75%VMODE时,变换器工作为3相,VIOUT≤50%VMODE时,变换器工作为2 相。VIOUT与输入电流成正比,输入电流又与负载电流成正比。负载电流越小,引脚IOUT上电压越低,变换器相位越少。

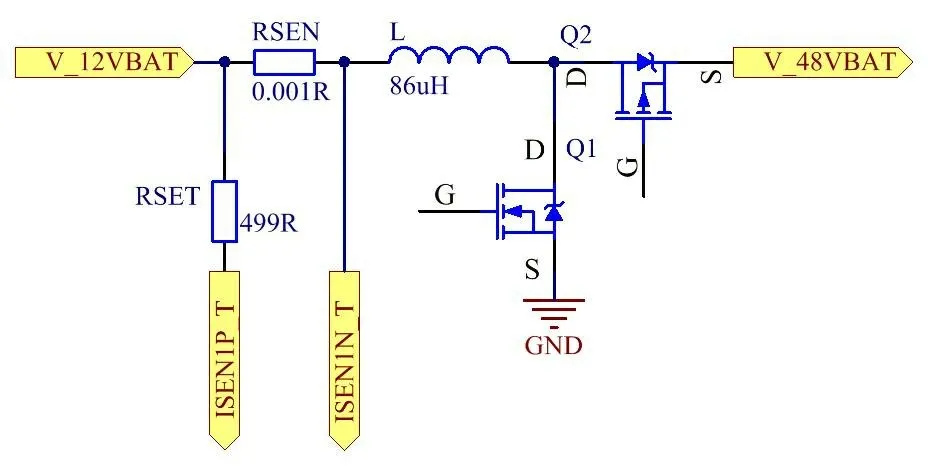

2.4 电流检测电路

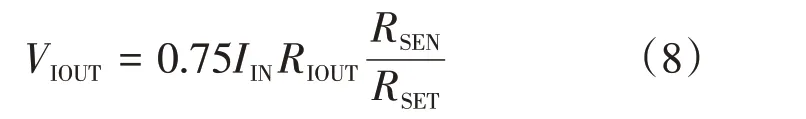

每个主回路电感和采样电阻串联,控制芯片ISL78225 通过采集4 路采样电阻上的电压信号经过控制芯片内部电流感应放大器(CSA)后得到每一路的电流ISEN。单相主回路电流检测电路如图7所示。输入ISEN(n)P引脚的电流为

图7 输入电流检测

式中:IL为单通道电感电流;RSEN为采样电阻,取值1 mΩ;RSET为电阻,取值499 Ω。

3 参数分析

3.1 电感设计

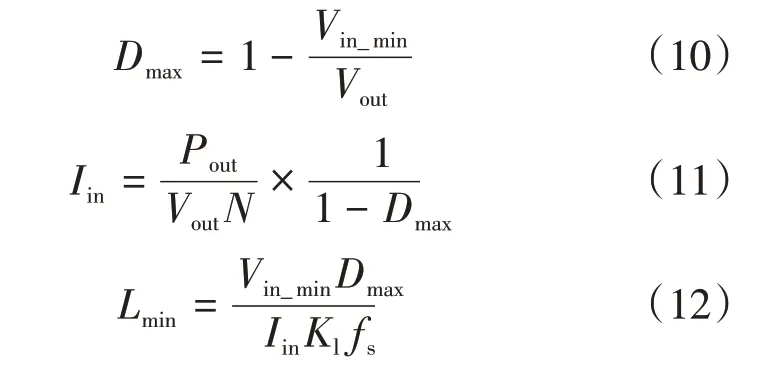

由于交错并联的4路主电路完全对称,对于主功率电路中的元器件选型可按1相来计算。以1相电感设计为例,相关参数计算公式为

式中:Dmax为变换器最大占空比;Iin为单相最大平均输入电流;Lmin为电感值;Kl为电流纹波系数,取0.4。Vin_min为8 V,Vout为48 V,代入参数计算得Dmax为0.833,Iin为3 A,Lmin为55 μH,在实际中Lmin取86 μH。

3.2 开关管选用及主要损耗计算

功率开关管选型为IRF540,Ron小于77 mΩ,tr为39 ns(开启上升沿时间),tf为24 ns(关闭下降沿时间),Coss为139 pF(输出电容)。开关管的相关损耗计算公式为

式中:Pon为功率管开通过程的损耗;Irms-mos为主功率管M1~M4的电流有效值;Pc为功率管导通过程的损耗;Poff为功率管关断损耗;Ptotal为单路主功率开关管的总损耗。计算得Pon为0.34 W,Irms-mos为8.8 A,Pc为5.96 W,Poff为0.2 W,Ptotal为6.5 W。同理求得单路同步整流管的总损耗为2.54 W。

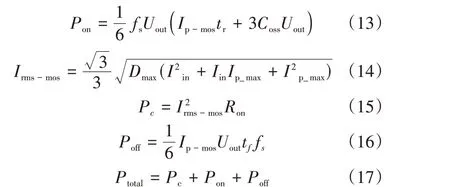

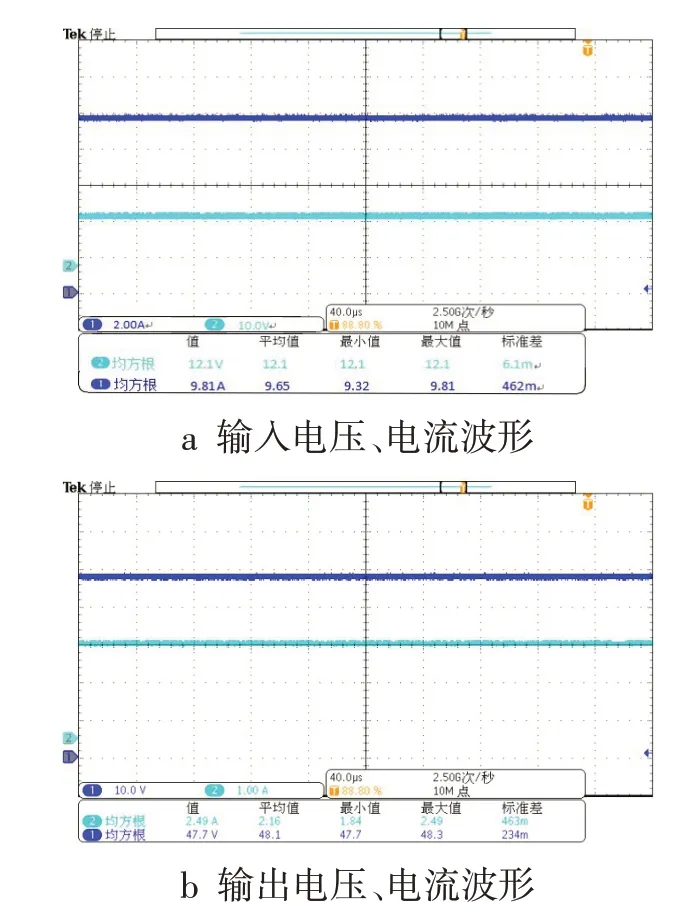

4 实验分析

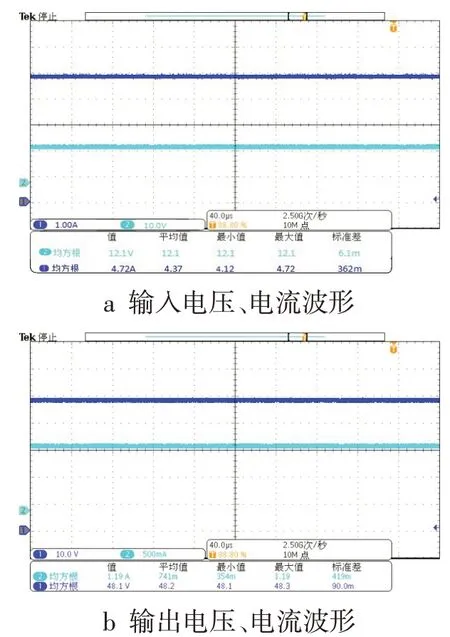

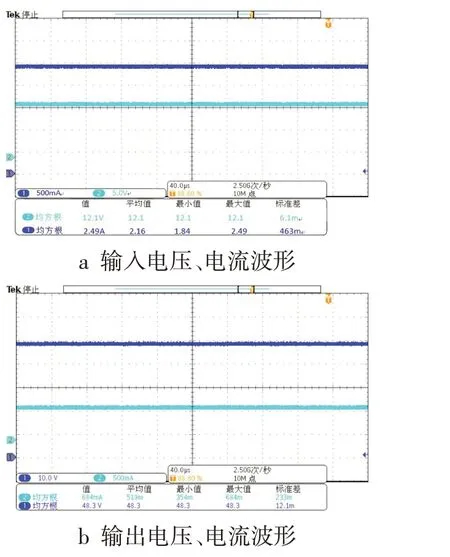

设计的变换器如图8 所示。对系统进行加载测试,占空比为0.8,频率为100 kHz,结果如图9~11所示。负载为20 Ω时,输入电压12 V,输入电流9.8 A,测得输出电流2.4 A,输出电压47.7 V,输出功率114 W,工作模式为4相,波形如图9所示。负载为60 Ω时,输入电压12 V,输入电流4.7 A,测得输出电流1.1 A,输出电压48.1 V,输出功率52 W,VIOUT的电压小于900 mV,小于75%VMODE,工作模式为3 相,波形如图10 所示。系统负载为470 Ω 时,输入电压12 V,输入电流2.5 A,测得输出电压48.3 V,输出电流0.6 A,VIOUT的电压为400 mV,小于50%VMODE,工作模式为2相,波形见图11。

图8 实物图

图9 20 Ω负载测试波形

图10 60 Ω负载测试波形

图11 470 Ω负载测试波形

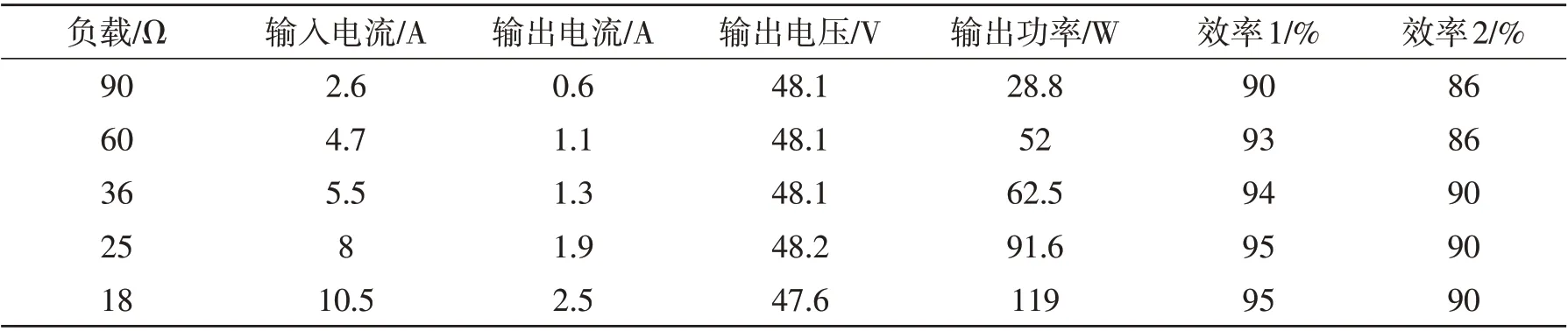

系统进行不同负载的加载测试,负载切换时通过降低并联相数减少功率管数目,减少开关管损耗从而提高整体系统的效率。系统输出小功率时效率在90%以上,保证在整个功率范围内实现变换器效率的最大化,与传统变换器相比效率有所提高。输入电压恒定12 V,效率测试如表1 所示,效率1是文中研究的变换器效率,效率2是相同负载下传统四相变换器效率。

表1 效率测试

从以上不同负载测试的波形图和效率测试记录表可知,系统的输出效率有所提高,说明提出的新控制方法保证在整个功率范围内实现变换器效率的最大化,而且为后续研究更大功率的DC/DC变换器打下了基础。

5 结论

提出了峰值电流模式PWM控制的相位可调的控制方法,详细说明了其工作原理和控制方法以及主要器件的设计与选用,并进行实验测试。结果表明,在轻负载时选择合适的工作相数能提高效率,减少开关损耗。该变换器采用交错时序来减小输入和输出纹波,在混合动力汽车电池供电的实际应用中具备较好的实用性和扩展性。