某变速器箱体噪声传递函数分析

余磊,孙章栋,2,张楠,张明杨

(1.湖北汽车工业学院 机械工程学院,湖北 十堰 442002;2.汽车动力传动与电子控制湖北省重点实验室,湖北 十堰 442002)

变速器箱体的激励主要是汽车电动机动力传输到变速器输入轴带来的激励以及齿轮啮合传动时齿轮副发生的啮合振动。若箱体振动的频率与变速器箱体某阶固有频率接近,会发生共振现象,使得变速器箱体产生噪声辐射,而电动汽车变速器的振动噪声主要通过箱体辐射到外界,故有必要对箱体开展噪声传递函数(noise transfer function,NTF)分析。如果变速器箱体的辐射噪声不满足要求,则会影响变速器箱体的NVH 设计。国内外很多学者对箱体的振动噪声问题进行了研究。马维金等对某变速箱挡位的升速过程、稳态运行以及降速过程进行振动与噪声测试,并对振动信号进行时域和频域分析[1];张赟等讨论了模态的应变能分布情况,研究了加强筋、壳体加厚和材料参数对减速器辐射效率的影响[2];于柱春等对变速器箱体进行了噪声辐射仿真,并作了简要分析[3];张在强等证实了噪声辐射分析办法的可行性,且采纳优化齿轮设计参数的方法来降低减速器辐射噪声[4];张天目等探讨了束缚阻尼层和吸声隔声结构对箱体噪声特性的影响,通过控制箱体阻振质量、优化约束阻尼结构以及吸声材料结构剖析了箱体处理前后的噪声特性[5];Wang E 等对车身面板进行了优化,降低了车内的结构噪声,利用车身面板贡献分析方法控制了车内相应结构噪声[6];Zhang J M等探讨了工作负载、箱体啮合刚度和齿轮误差对齿轮箱噪声辐射的影响[7]。上述文献中大多进行变速器箱体的噪声测试,而通过齿轮误差变化来分析变速器箱体的噪声辐射、关于变速器箱体自身结构和局部刚度对箱体辐射外声场的影响研究较少。文中将有限元箱体模态导入LMS Virtual.Lab中,建立箱体NTF分析模型并进行分析,基于声压值超过限定值情况下特定频率对应的特征模态,确定优化区域,对箱体结构进行优化,达到降低噪声辐射的目的。

1 箱体NTF建模

1.1 噪声传递函数定义

变速器箱体声学模型的声学灵敏度[8]NTF,又称为噪声传递函数,是指其单位力作用下的响应点(声场测试点)声压大小,详细定义为

式中:P为变速器箱体响应点声压值;F为激励点的单位载荷。变速器箱体在设计的过程中,箱体的NTF值可以表征辐射噪声水平,这是权衡变速器箱体NVH 性能[9]重要的依据之一。而NTF 分析中的关键是箱体模态分析。

1.2 模态分析

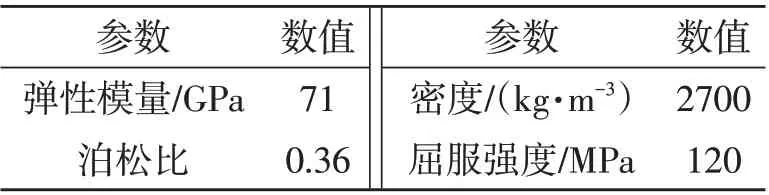

简化处理螺纹孔、油孔、视孔盖等对分析结果影响不大的部件,简化后变速器箱体总质量为19.42 kg,长度为500 mm,宽度为300 mm,高度为260 mm。依据网格标准设计参数(表1),选用四面体单元,尺寸为5 mm,经过反复迭代优化网格质量后,划分网格得到61 031 个节点和241 124 个单元。对输入端螺栓孔建立固定约束来约束6 个自由度。在螺栓座孔处创建刚性连接,模拟左右2个箱体的螺栓连接。变速器箱体采用压铸铝合金(YL113)材料,材料属性见表2。

表1 网格标准质量参数

表2 变速器箱体材料属性

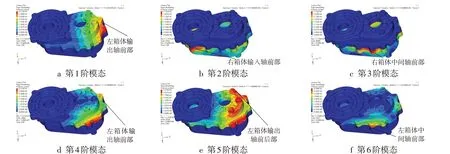

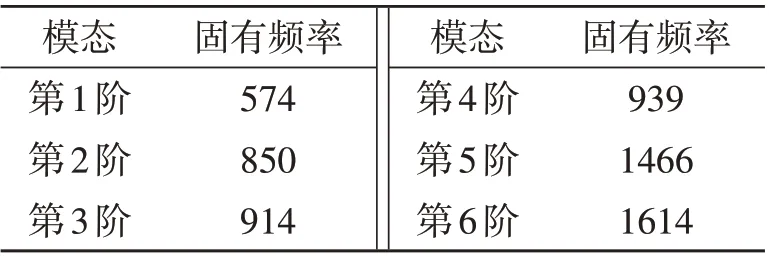

模态相对变形量位置如图1所示,箱体的固有频率如表3 所示。由图1 和表3 可知,变速器箱体的振型较大处都在螺栓孔处附近,且有明显的左右箱体分离的趋势。对比各阶模态的振型,第6阶模态左箱体中间轴附近螺栓孔处的相对变形量最大,即第6阶模态为产生共振的特征模态。

图1 变速器箱体前6阶振型图

表3 变速器箱体前6阶模态固有频率 Hz

1.3 NTF建模

采用直接边界元法对变速器箱体进行NTF 分析,将模态分析导出的op2 文件和包络面网格bdf文件分别导入LMS Virtual.Lab 的Acoustic Harmonic BEM 中,包络面网格最大尺寸为14.2 mm,以变速器箱体为中心设置距箱体1 m 的正方体场点网格,在距箱体表面1 m处设置右测点、左测点、上测点及前测点,在箱体下面设置地面反射面,在箱体轴承孔座左右设置6 个载荷输入点,输入端约束x,y,z方向上的位移。[10-11]分析建模界面见图2a。将箱体的声学网格和结构网格耦合后直接进行NTF分析,经过反复实验将分析频率设置为0~4 kHz,步长设置为10 Hz,将全部模态粘性阻尼设为4%[12],轴承孔座处的激励和约束如图2b所示。

2 箱体NTF分析

2.1 优化前箱体NTF分析

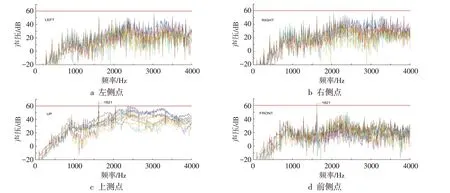

箱体基于模态的NTF计算完成后,进入Transfer Function Display界面,4个场点的NTF函数分析曲线见图3。由图3a~b可知,箱体左测点和右测点NTF 分析结果中声压均小于60 dB,在限定安全范围内。由图3c~d 可知,箱体前测点和上测点声压有超过限定值的特殊频率,为1621 Hz。前测点特殊频率下声压达到63 dB,上测点声压达到68 dB。因此变速器箱体在NTF 分析上有一定的噪声优化空间,第6 阶模态是最接近所需要优化的模态,通过改变螺栓孔附近的结构来改变局部结构刚度[13],对箱体进行基于噪声辐射的结构优化。

图3 优化前变速器箱体4个场点NTF曲线图

2.2 优化后箱体NTF分析

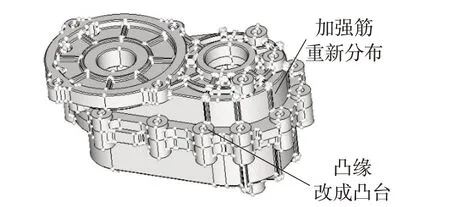

考虑第6 阶模态螺栓孔处附近的振动比较集中,在Solidworks 中对箱体的局部刚度进行修正:1)重新布局箱体加强筋,并扩展到螺栓处;2)将凸缘部分做成凸台。优化后变速器箱体模型见图4。

图4 优化后变速器箱体模型

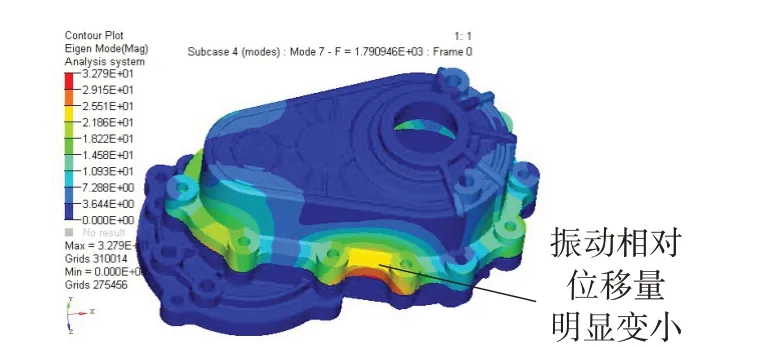

将优化后箱体在1600 Hz 附近的模态进行分析,如图5所示,固有频率提高到1790.9 Hz,最大振动相对位移量为32.79,小于优化前振动相对位移量42.15,左右箱体相比于优化前没有明显的分离。

图5 优化后变速器箱体第7阶模态

将优化后箱体模态导入软件,得到6个轴承孔到距箱体表面1 m 处左测点、右测点、上测点及前测点的NTF 函数分析曲线(图6)。由图6 可知,4个场点NTF分析结果均处于安全值60 dB之下,此时变速器箱体振动产生的噪声在限定值之内。通过优化箱体螺栓孔处附近的结构达到了优化上测点和前测点特征模态下辐射噪声的目标。

图6 优化后变速器箱体4个场点NTF曲线图

3 结论

以某电动汽车变速器箱体的噪声传递函数为对象,基于箱体模态在LMS Virtual.Lab中建立噪声传递函数分析模型,对轴承孔到距离箱体表面1 m处左测点、右测点、上测点及前测点进行NTF 分析。优化前箱体在前侧点和上测点的某频率与有限元模态吻合,其频率下的声压值超过限定值,存在一定的噪声辐射优化空间。改变箱体螺栓座孔附近加强筋的分布,将凸缘部分做成凸台,减小了相应频率振型的振动大小,相比优化前箱体前测点和上测点的NTF分析结果,优化后降噪效果明显。