车辆结构噪声传递特性及其峰值噪声成因的分析

王永亮,刘 浩,郑卿卿,罗 挺,徐艳平,邓 峰,周 权,周副权

(东风汽车公司技术中心,武汉 430058)

前言

车内噪声可分为结构噪声和空气噪声[1-3],在低中频范围内以结构噪声为主。结构噪声的形成过程为能量以波的形式传入车身结构,迫使车身结构振动,振动的车身结构与空气运动耦合产生噪声,是一个典型的流- 固耦合问题。

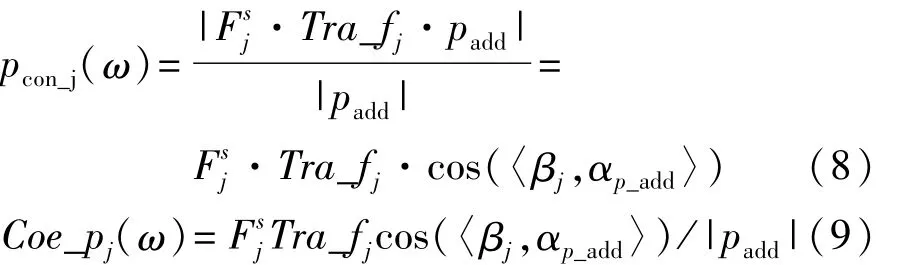

路径分析法是研究结构噪声的常用方法,文献[4]-文献[7]中对传递路径分析方法进行了阐述,包括历史、分类、理论推导、方法精度和使用范围等。相关研究包括振动传递路径的参数贡献[8]、优化发动机悬置的振动传递特性[9-10]、识别引起微型客车轰鸣声的噪声源[11]和分析车身结构传递噪声的灵敏性[12]等。文献[13]-文献[14]中研究了路面激励引起轮胎振动向驾驶室内的噪声传递特性,并识别出主要的传声路径。CAO[15]应用LMS软件中传递路径分析模块,研究了80km/h工况下某电动汽车的噪声传递特性并合成车内噪声,结果显示胎噪中结构噪声和电机振动辐射噪声是主要的噪声源。但对车辆实际运行工况下,各路径传递结构噪声的矢量合成和路径声学参与系数的研究相对较少。

据此,本文中研究发动机怠速工况下,动力总成激励引起车身结构振动向驾驶室内的传声特性(包括路径传递噪声矢量合成规律和路径声学贡献系数),并对结构噪声中峰值噪声的成因进行分析,研究结果为修改路径参数控制结构噪声提供方向。

1 结构噪声合成与噪声分析基本理论

1.1 路径传递噪声的合成与贡献分析方法

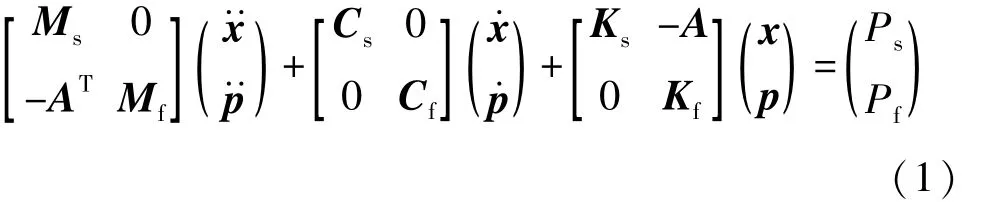

动力总成的激励通过悬置将振动能量传入车身结构,使车身结构受迫振动,振动的车身结构与驾乘室内空气运动耦合,使腔内声压波动,形成结构噪声,振、声传递过程如图1所示,其中为悬置被动侧的激励力。此耦合系统的动力学方程[2,16]为

式中:x和p分别为结构节点的振动位移和空气节点的声压;Ms,Mf和AT分别是结构的质量矩阵、空气的质量矩阵和结构与空气在界面处相互作用矩阵;Cs和Cf为结构与空气的阻尼矩阵;Ks和Kf为结构与空气的刚度矩阵;Ps和Pf分别为作用在结构上的外部激励力和声腔内的声压载荷。

图1 动力总成 -悬置 -车身 -声腔的结构噪声传递模型

不考虑声压载荷(即Pf=0),结构上一点的外部激励为 Ps,j={Fj(ω)}eiωt,其中 ω和 i分别是激励的角频率和虚数单位,则式(1)中声压的解为

式中:Xj(ω)为激励下结构的振动位移,则声压关于激励力的传递函数为

在声学分析领域中一般更习惯用声压级SPL来描述噪声大小:

式中p0为参考声压,p0=2×10-5Pa。

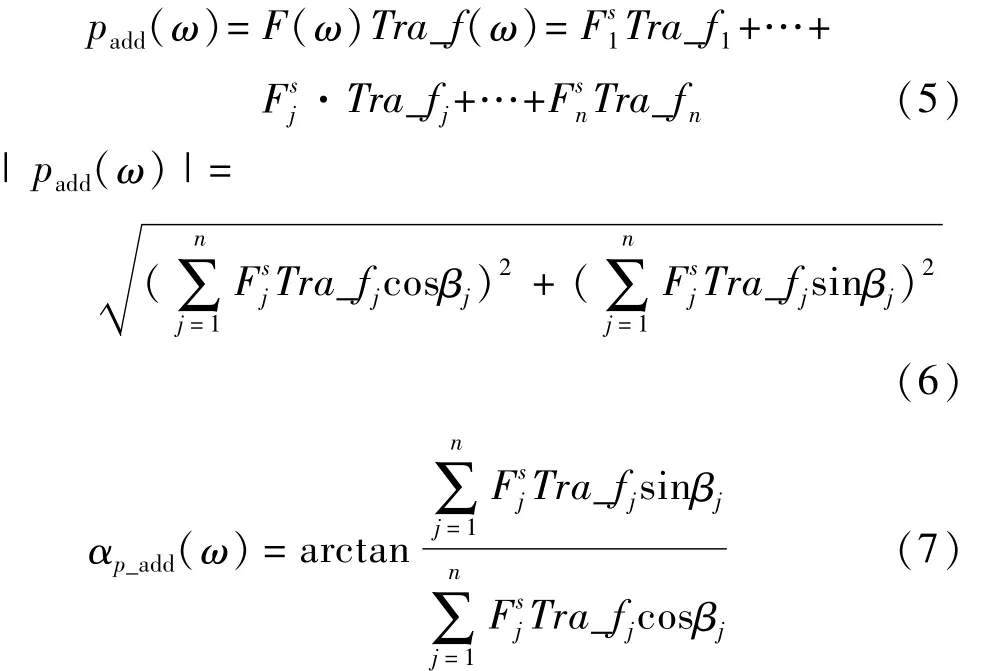

驾驶室腔内总声压是所有路径传递结构噪声的叠加,与每条路径传递声压的幅值和相位均有关。怠速工况下,悬置被动侧激励力F(ω,可通过叠加法导出所有路径传递的总声压:

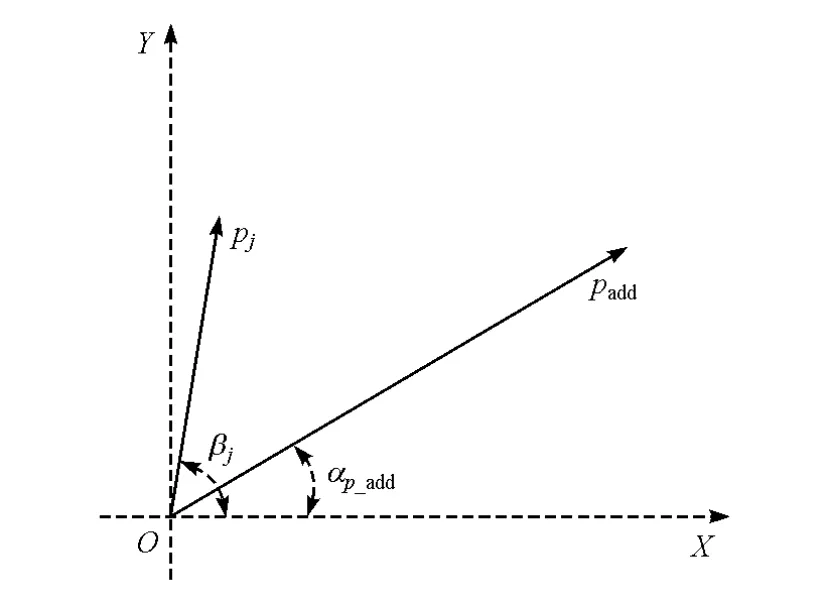

图2 路径j传递声压对总声压的贡献

由式(8)与式(9)可知,路径传递声压对总声压的贡献有正负之分,由 βj(ω)与 αp_add(ω)的夹角<βj,αp_add>决定(见图 2)。若<βj,αp_add>为锐角,则路径传递声压贡献为正,可通过匹配对应悬置参数,使传入车身结构振动减小,实现总声压减小;若<βj,αp_add>为钝角,则路径传递声压贡献为负,可通过匹配对应悬置参数,使传入车身结构振动增大,来控制总声压;若<βj,αp_add>接近90°,则路径传递声压对总声压为中性贡献,即修改对应悬置参数对此路径的声学参与情况不敏感。

1.2 峰值噪声的分析方法

通过测试或数值仿真,可获得悬置被动侧到驾驶员右耳处的噪声传递函数(NTF)和悬置被动侧的动刚度,结合怠速工况下被动侧的加速度激励,可对总声压中峰值噪声成因进行系统分析,以确定峰值噪声是否由外部激励过大、车身NTF过高或接附点动刚度不足等因素引起,还是由多方面因素的综合作用导致。

2 试验测试与分析方案

以某前置后驱车辆为对象搭建其测试平台,在悬置被动侧和驾驶员右耳处分别布置三向加速度传感器和声压传感器,如图3所示。分别在悬置被动侧平动方向(相对车辆坐标系)锤击激励,测量悬置被动侧的 IPI(ω)和锤击点到驾驶员右耳处的NTF(ω),通过测试数据导出主方向的声压- 加速度传递函数(ATF(ω)):

式中:F(ω),SPL(ω)和 a(ω)分别为力锤激励力、驾驶员右耳处声压和悬置被动侧加速度;NTF(ω)为锤击点到驾驶员右耳处的噪声传递函数,表示结构在力激励下传递结构噪声的灵敏度[3,8]。

图3 加速度传感器与声压传感器布置

发动机怠速(空调关、散热风扇关),测试悬置被动侧加速度频谱和驾驶员右耳处声压频谱;基于式(5)合成怠速工况下结构振动向驾驶员右耳处传递的声压,分析流程见图4。

图4 路径传递噪声合成与峰值噪声分析流程

3 结果与讨论

3.1 路径传递噪声的合成与贡献分析

振动能量主要由动力总成悬置平动传入车身结构,故文中只考虑悬置平动振动引起的噪声传递,3个悬置点共有9条传递路径,左、右、后悬置的X,Y和Z方向振动传递对应路径依次编号为P1-P9。运用式(5)和测试数据可对结构噪声进行合成,结果如图5所示。由图5可见,在频段20-300Hz内,合成声压与直接测试声压两者间趋势很好吻合,问题噪声均能再现,声压水平整体较为接近,仅频段65-118Hz内两者声压幅值相差较大。这说明文中提出的合成方法能较好地对结构噪声进行合成,且合成精度较高,这从侧面表明可用式(5)等号右边各项计算各路径传递的结构噪声和研究路径传递结构噪声的贡献。合成声压存在两个明显声压峰值,分别为64.2dB(27Hz)和 25.8dB(240Hz)。文中选择27Hz作为危险频率点进行噪声贡献分析与成因诊断。

图5 驾驶员右耳处合成声压与测试声压

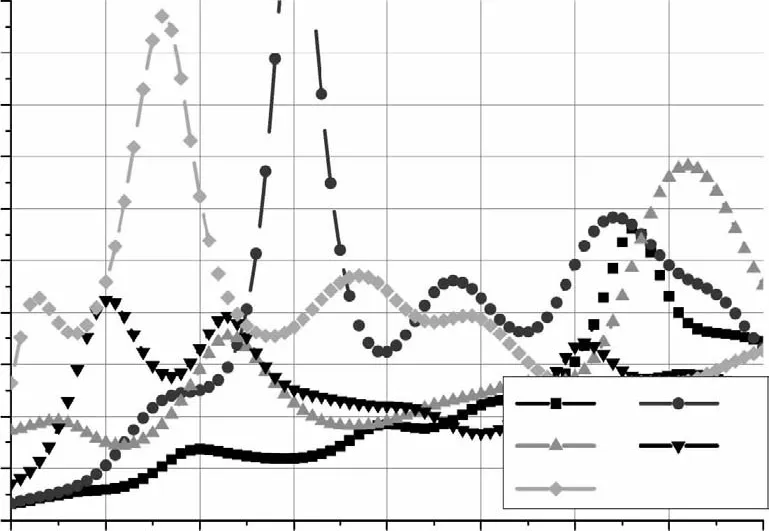

运用式(5)计算的9条路径传递声压结果如图6所示(只给出声压幅值)。在任一频率点处,图6可方便、快速地从9条路径中识别出主要的声压传递路径。对于频率点 27Hz,路径 P2,P3,P5,P6和P8传递声压幅值较大,是主要的结构噪声传递路径,即左悬置YZ方向、右悬置YZ方向和后悬置Y方向。

图7 和图8分别为主要路径传递声压的矢量关系和在频段20-100Hz内的声压传递特性。由图7可见,对于这5条传声路径,其中路径P3,P6和P8传递声压幅值分别为 7.3×10-3,3.8×10-2和 2.2×10-2Pa,对总声压的贡献为正,因为路径传递声压的相位与总声压相位夹角为锐角;路径P2和P5传递声压幅值分别为7.9×10-3和2.2×10-2Pa,对总声压的贡献为负。可用1.1节中的理论方法,改进路径对应方向的悬置参数,使正贡献路径对应悬置点处激励力减小,负贡献路径对应悬置点处激励力增大,导致正贡献路径传递声压减小,负贡献路径传递声压增大,最终使叠加后的总声压得到控制,这种控制方法相对于传统振动、噪声控制方法(即控制振动噪声传递大的路径)更具针对性。由图7还可知,改进左、右悬置Z向(特别是右悬置Z向)刚度可使27Hz处的总声压得到很好的控制,尽管右悬置Y向(路径P5)和后悬置Y向(路径P8)传递声压幅值较大,但对总声压贡献不显著,因为相位夹角接近90°,且路径P5和P8传递声压幅值大小接近、相位差接近180°,如果修改此路径悬置参数控制声压,此路径悬置参数须同时修改。

图7 主要传声路径传递声压的矢量关系(频率点:27Hz)

由图8可见,频率27Hz处,总声压、路径 P2,P3,P5,P6和 P8传递声压水平分别为 64.2,51.9,51.2,60.7,65.6和 60.9dB,总声压、路径 P2和 P3传递声压水平差别较大(13dB左右),即修改这两条路径的悬置参数对总声压改变不显著。在频段20-100Hz内,路径传递噪声存在较多峰值,特别是频率点27,54和81Hz附近,这些频率点分别对应于发动机怠速工况下的2阶、4阶和6阶激励,说明激励频谱特性是噪声峰值的一个成因。

图8 主要传声路径传递声压的幅值

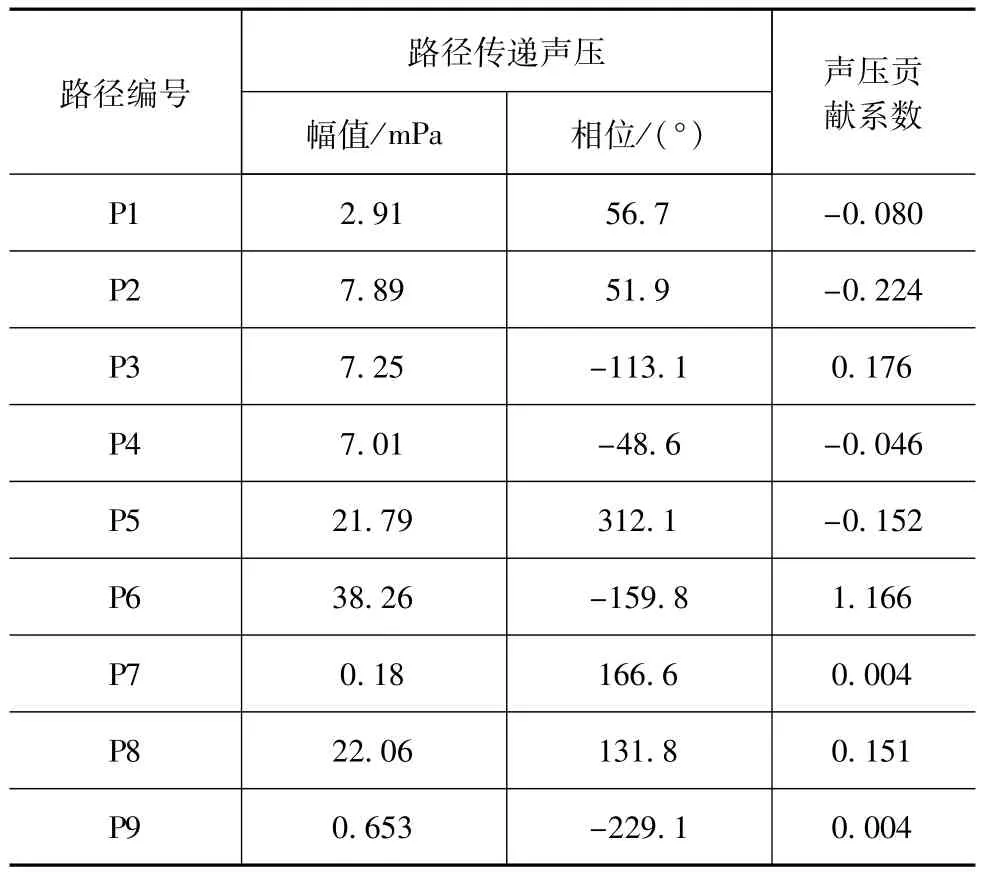

由式(9)和测试数据,可获得路径传递声压对总声压的贡献系数,见表1。由表可见,路径P3,P6和P8传递声压的贡献系数为正且值较大,分别为0.176,1.166和0.151;路径P2和P5传递声压的贡献系数为负且值较大,分别为-0.224和-0.152,路径P5传递声压幅值大于路径P2,但声压的负贡献小于路径P2。声压贡献不仅与路径传递声压的幅值有关,而且与总声压相位间夹角有关,简单控制传递声压幅值大的路径,不一定能达到较好的噪声控制效果,有时反而会使总噪声增加。

表1 路径传递声压对总声压的贡献系数(频率为27Hz,总声压幅值p all=3.24×10-2 Pa,相位为209°)

3.2 峰值噪声成因分析

对于5条主要传声路径,悬置点被动侧到驾驶员右耳的NTF如图9所示。由图9可见,在27Hz处周围,路径 P2,P3,P5,P6和 P8的 NTF值分别为56.0,47.3,54.4,52.7和 48.5dB,对于乘用车,主要激励路径上的NTF目标值不超过55dB,即路径P2和P5的噪声传递函数不满足设计要求,是导致路径传递声压幅值较大的一个原因。

图9 主要路径的噪声传递函数(悬置点- 驾驶员右耳)

悬置被动侧动刚度数据如图10所示。由图可见,左悬置Y方向(路径P2)和Z方向(路径P3)的动刚度在27Hz处较小,分别为2 830和3 420N/mm,动刚度较小表示在相同的动载荷激励下,结构变形较大,向周围结构传递的振动能量大、噪声传递明显。悬置是振动传递的主要通道,其被动侧动刚度值至少要在5 000N/mm以上,说明左悬置Y向和Z向动刚度不足是导致路径P2和P3传递声压幅值较大的一个原因。

图10 悬置点被动侧对应方向的动刚度

悬置被动侧加速度频谱如图11所示,图中加速度按式(11)计算:

式中a0为参考加速度,取a0=1.0m/s2。由图11可见:27,54和81Hz周围均存在共振峰值,分别对应怠速时2,4和6阶激励频率;27Hz周围,振动加速度峰值很明显,分别达到-44.4,-38.2,-44.3,-41.9和-44.4dB,特别是路径P3和P6。怠速时发动机2阶激励大是5条路径传递声压幅值较大的一个重要原因。

图11 发动机怠速时悬置点被动侧的加速度响应幅值

主传声路径峰值噪声成因的分析结果汇总见表2。其中,悬置被动侧振动过大的问题,可优化悬置对应方向的刚度,减小振动能量传入车身结构;对传递路径中动刚度不足或NTF值过大问题,可研究路径对应区域的构件模态和振动传递特性,找到关键的构件(杆、梁、板件和衬套等),对其结构进行改进。

表2 5条路径传递声压较大的成因汇总

4 结论

(1)提出了一种多路径传递结构噪声的合成方法,并验证了其合成精度。此方法基于测试的NTF和加速度频响,导出声压- 加速度传递函数,然后测试实际加速度激励,高精度合成了总声压。试验过程简单、可行,无须像传统方法直接测量实际激励力,或通过测量传递函数求逆矩阵导出激励力[13,15]。

(2)总声压是所有路径传递结构噪声的频域叠加,与路径传递声压的幅值与相位均有关。路径传递声压对总声压的贡献有正负之分,由路径传递声压与总声压间的夹角决定。

(3)结合动刚度曲线、NTF曲线和激励的加速度频谱,分析了主要传声路径峰值噪声的成因,并给出了控制峰值噪声的措施。