引线框架铜带显微组织对电镀镍层性能的影响

王云鹏 ,莫永达 ,张嘉凝 ,白依可 ,王苗苗 ,娄花芬

(1.中国铜业工程技术研究院,北京 102209; 2.昆明冶金研究院有限公司北京分公司,北京 102209; 3.中铝科学技术研究院有限公司,北京 102209)

引线框架是电子信息产业重要的基础性材料,主要由铜合金制造,在集成电路中主要起到支撑和固定芯片、连接外部电路并传递信号以及向外导出芯片热量的作用[1-3]。引线框架材料不仅要求具有较高的强度、硬度以及良好的导电、导热性能,从应用制造领域考虑,还需要其具备一系列优良的加工特性,例如冷热加工性能、刻蚀性能、电镀性能、钎焊性能、树脂的密着性等[4-7]。随着集成电路的发展,引线框架材料正在由目前主流的Cu-Fe-P系铜合金逐步转向高强中导Cu-Ni-Si系合金,未来的发展趋势是高强高导Cu-Cr-Zr系列合金材料[8-12]。

目前多数高校、科研机构、生产企业主要关注引线框架铜材的强度与导电性的匹配情况,对其在应用过程中的诸多性能往往关注不多,导致引线框架铜材的生产和应用之间存在一定脱节。由于引线框架铜材对氧具有较高的亲和力,在封装过程中容易受到热氧化的影响,进而影响后续芯片与框架的键合性以及框架外引脚与 电路的焊接性[13],故对引线框架铜材进行电镀至关重要[14-15]。引线框架对电镀层的厚度、表面品质及其与基底的结合力都有严格要求,但人们对引线框架的电镀性能主要聚焦在镀液配方与电镀工艺参数优化方面,基底铜合金材料特性对电镀的影响尚未引起重视。

本文主要以目前常用的Cu-Fe-P系铜合金作为研究对象,分析不同组织状态的试样对电镀镍的影响,通过对镀层厚度和表面形貌的分析,探索引线框架铜合金材料影响电镀性能的规律和机制,为铜合金引线框架材料的电镀提供指导,推动材料与其应用的紧密结合。

1 实验

1.1 基体材料

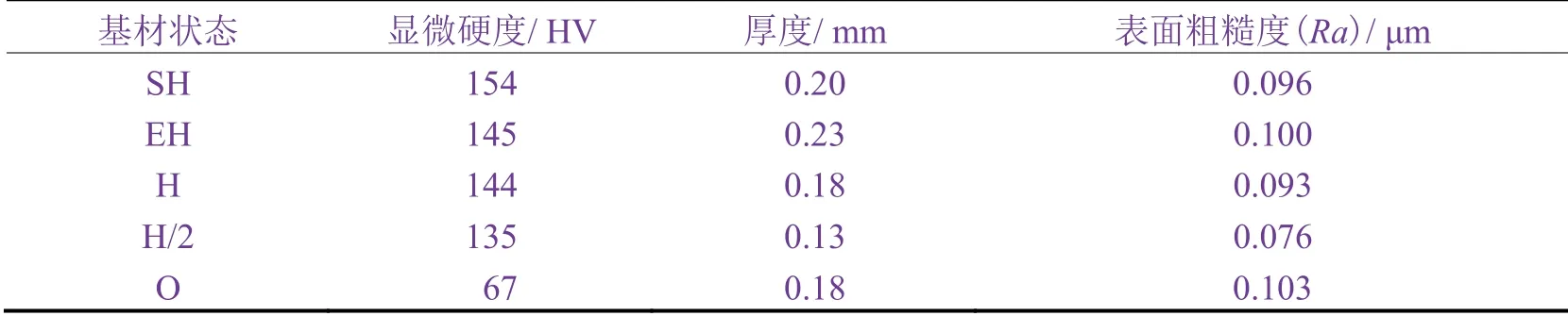

采用同一厂家不同加工状态的C19400铜合金带作为研究对象,尺寸为2 cm × 6 cm,加工状态分别为SH、EH、H、H/2和O态(变形量依次减小),根据GB/T 29094-2012《铜及铜合金状态表示方法》定级,分别对应H08、H06、H04、H02和O6态,各自的参数见表1。

表1 试验用不同状态C19400铜带的物理性质 Table 1 Physical properties of C19400 copper strips in different tempers for test

1.2 电镀Ni工艺

参考工业中常用的酸性镀镍工艺对不同状态铜材电镀Ni,工艺流程为:裁剪→水洗→电解除油→水洗→酸洗→水洗→活化→水洗→电镀Ni→水洗→中和→水洗→烘干。

电镀试验在1 L自制电镀槽中进行,镀液由120 g/L NiSO4·6H2O、10 g/L NiCl2·6H2O、40 g/L H3BO3和0.5 g/L十二烷基硫酸钠配制而成,工艺条件为:温度55 ℃,电压5 V,电流密度1.5 ~ 2.0 A/dm2,时间10 min。基材浸入镀液的深度为5 cm,与纯镍阳极板(纯度99.99%)的距离固定为5 cm。

1.3 性能检测

采用日本电子JSM-7800F扫描电镜的背散射电子衍射(EBSD)系统分析电解抛光后铜材的显微组织;采用德国马尔MarSurf PS10触针式表面粗糙度仪测量不同试样的表面粗糙度(Ra),每个试样分别沿轧向与垂直轧向各测试5次,取平均值;采用德国蔡司Axio Scope.A1光学显微镜沿抛光截面测量镀层厚度,取10次测量结果的平均值;利用日本电子JSM-IT300扫描电子显微镜和德国徕卡Leica S9E体视显微镜观察镀层的表面形貌。

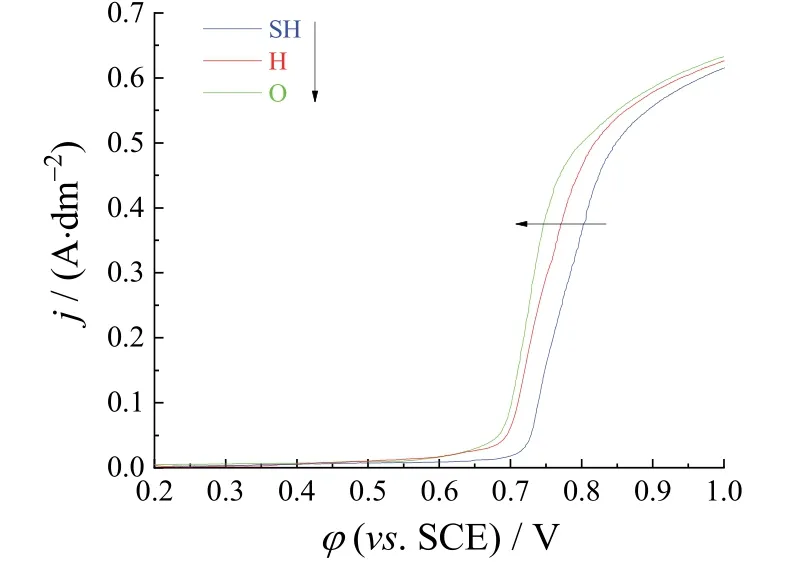

在瑞士万通PGSTAT302N电化学工作站上检测电镀过程的阴极极化曲线。采用三电极体系,铂电极、饱和甘汞电极(SCE)和被研究样品(暴露面积为1 cm2)分别作为对电极、参比电极和工作电极,扫描速率为1 mV/s。

2 结果与讨论

2.1 铜材的显微组织结构

从图1可知,随变形程度减小,铜材中的显微组织宽度逐渐减小,小于5°的小角度晶界(图中白色部分)逐渐减少。SH态试样变形量最大,在EBSD图像中存在部分未解析区域,可以判断该区域有严重的晶格畸变。O态试样的变形组织由于经过退火而发生了再结晶,晶粒趋于等轴,内部基本没有小角度晶粒,出现许多退火孪晶。统计变形织构(包括剪切织构{123}<643>和黄铜织构{110}<112>)与平均晶粒尺寸后发现,试样由SH态至O态,变形量逐渐减小,平均晶粒尺寸逐渐增大。该结果与材料初始力学性能指标中硬度的变化对应[16]。

图1 不同加工状态铜材的初始显微组织、变形织构和晶粒尺寸 Figure 1 Initial microstructures, textures, and grain sizes of copper substrates in different tempers

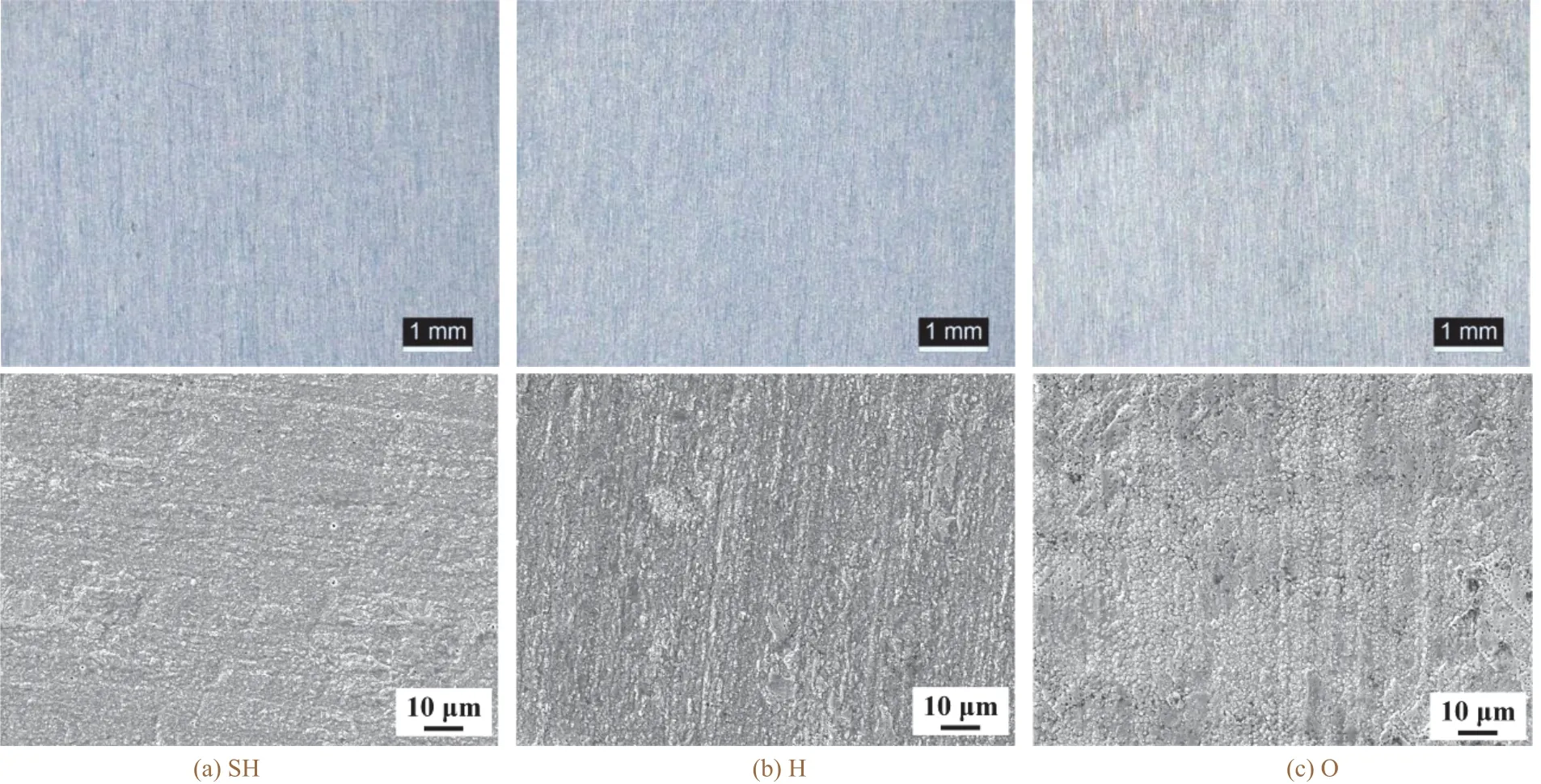

2.2 Ni镀层的外观和表面形貌

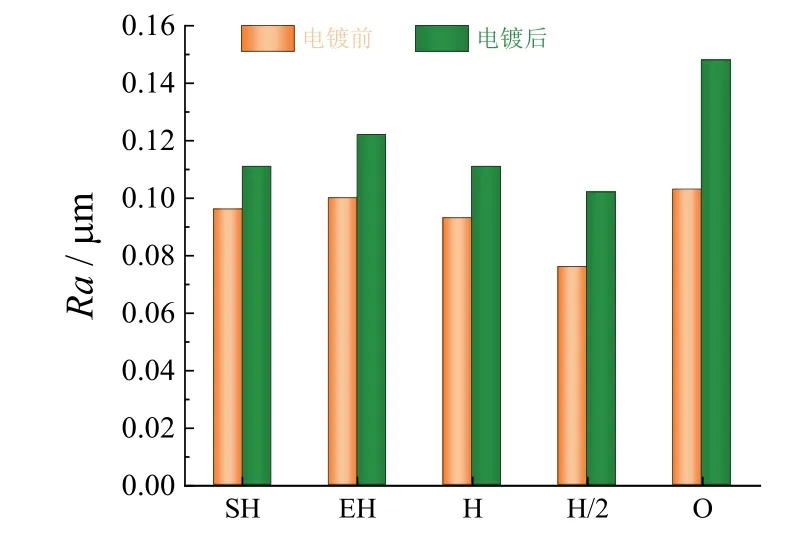

从图2可知,SH、H和O态3种铜材表面均获得了完整的镀层,无漏镀、起皱、起泡等缺陷,表明铜材的显微组织对镀层外观基本没有影响。观察Ni镀层的微观形貌可知,Ni镀层由排列紧密的Ni粒子构成, Ni粒子沿着基底表面的轧痕排列而呈现出基底的轧制形貌,尤其是O态试样表面Ni镀层还呈现出明显的孪晶形貌,说明Ni镀层“复制”了基底材料的表面组织。推测镀层的表面粗糙度与基底铜材表面特征有关,因此测量了铜材电镀前后的表面粗糙度,结果如图3所示。从中可知,镀层粗糙度的变化规律与基底铜材粗糙度的变化规律一致,并且镀层的粗糙度均明显大于基底的粗糙度。变形量较大的铜材电镀Ni前后的粗糙度增幅小于变形量较小的铜材,O态试样电镀Ni后表面粗糙度的变化最大,Ra提高了43.6%,而SH态试样电镀Ni后的Ra仅提高了15.6%。

图2 不同铜材表面Ni镀层的宏观形貌(上)和微观形貌(下) Figure 2 Macroscopic (top) and microscopic (bottom) morphologies of Ni coatings electroplated on copper substrates in different tempers

图3 不同铜材及其表面Ni镀层的表面粗糙度 Figure 3 Surface roughness of copper substrates in different tempers and nickel coatings electroplated thereon

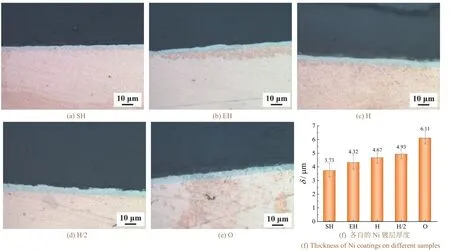

2.3 Ni镀层的厚度

由图4可知,不同基材电镀Ni后的镀层厚度差异明显。随着铜材变形程度的增大,Ni镀层厚度逐渐减小,O态试样表面Ni镀层的厚度最大,达到了6.11 μm,SH态试样表面Ni镀层的厚度最小,仅有3.73 μm。结合镀层厚度的统计结果发现,Ni镀层厚度的均匀性呈现出与基材表面粗糙度相似的规律,H/2态试样表面 镀层厚度均匀性最佳,O态、EH态和SH态试样的镀层厚度均匀性较差,表明H/2态试样表面镀层较平整。该结果与基材表面的粗糙度变化对应,可能与铜材表面的轧制纹路和组织变化有关。

图4 不同铜材表面镍镀层的截面金相照片和厚度 Figure 4 Cross-sectional metallographs and thickness of Ni coatings electroplated on copper substrates in different tempers

2.4 讨论

综上可知,在相同条件下对不同铜材基底电镀10 min所得镀层的表面粗糙度和厚度都存在较大的差异。镀层会“复制”基底的表面形貌,并且镀层的粗糙度明显大于基材,大变形量铜材表面电镀后的粗糙度变化程度小于变形量较小的铜材。镀层厚度也会随基底显微变形组织的增加而减小。故对不同铜材试样电镀过程的阴极极化曲线进行分析,以进一步探寻造成Ni在不同基底材料表面沉积出现差异的原因。

由图5可知,不同铜材表面的阴极极化效应有所不同。在相同电流密度下,SH态试样的电位最负,其次为H试样,说明变形较大的基材表面阴极极化效应较强。这是由于试样经过较大变形后内部产生大量缺陷,使得材料电导率降低,抑制了镍离子的还原,导致过多的电子在表面聚集而电位负移。阴极极化效应较强时,镍晶粒的成核速率大于生长速率,有助于获得晶粒细小、排列紧密的镀层[17-18]。因此,大变形试样表面镀层粗糙度的增幅较小。O态试样缺陷少,并且含有大量高电导率的退火孪晶[19],阴极极化效应弱,镍晶粒的生长速率大于成核速率,在孪晶处尤为明显,其表面沉积的Ni镀层晶粒粗大而稀疏,表面粗糙度较大,图6给出的SEM图像验证了该推论。另外,镀层保留了基材的轧制形貌,而且基材表面轧制纹路凸起部位的镀层厚度较大,如图6d所示。这是因为在电镀过程中凸起处存在尖端放电现象,释放的电子更多,沉积的镍就更多。铜带轧制纹路越多,镀层较厚的部位就越多,表面粗糙度也就越大。

图5 SH、H和O态铜材表面镍电沉积的阴极极化曲线 Figure 5 Cathodic polarization curves for nickel electrodeposition on copper substrates in SH, H, and O tempers

图6 SH、H和O态试样表面镍镀层的表面形貌及镀层增厚区域 Figure 6 Surface morphologies of nickel coatings on copper substrates in SH, H, and O tempers and coating thickening area

3 结论

虽然电镀工艺参数对引线框架铜材表面镀层性能的影响较大,但铜材显微组织对镀层表面粗糙度和厚度的影响也不容忽视。通过对不同组织状态的C19400引线框架铜合金试样进行电镀Ni,发现铜合金的显微组织会影响Ni镀层的厚度、表面形貌和粗糙度。在恒电压下电镀时,所得镀层厚度随铜合金变形程度的增大而减小。镀层会“复制”基底铜合金的表面粗糙度,变形量较大的铜材在电镀Ni后其表面粗糙度增幅小于变形量较小的铜材。在电镀时应结合基体材料的显微组织特点来调整工艺参数,以获得性能较优的电镀层。