CTAB对锌-镍合金基复合电镀液中PTFE分散性的影响

刘嘉楠,黄嘉乐,阳颖飞,张鹏,陈德馨,王启伟

(暨南大学先进耐磨蚀及功能材料研究院,广东 广州 510632)

装备零部件经常面临复杂的服役环境,表面容易因磨损和腐蚀而失效。复合电沉积是一种成本低廉、操作简单的表面技术,可用于修复和强化装备零部件表面,对减少因装备零部件表面失效而造成的经济损失有重要意义。

复合电沉积可以使不溶性的第二相粒子与金属离子共沉积,从而在阴极表面获得金属基复合镀层。复合电沉积的常用第二相粒子分为硬质相和软质相,硬质相有氧化物(如Al2O3[1]和TiO2[2])、碳化物(如SiC[3]和TiC[4])、氮化物(如Si3N4[5]和TiN[6])等,软质相主要有聚四氟乙烯(PTFE)[7-10]、二硫化钼(MoS2)[11]、六方氮化硼(h-BN)[12]、纳米碳材料(如石墨烯、氧化石墨烯[13]和碳纳米管[14])等。硬质相能够显著提高镀层的硬度,降低磨损率。软质相一般为功能性粒子,对复合镀层的硬度贡献很小,甚至其复合量越高,复合镀层的硬度下降越严重,但能够提高镀层的耐蚀性[15]或赋予镀层减摩润滑功能[16]。

PTFE化学性质稳定、摩擦因数低以及具备超疏水性,用于复合镀可以提高镀层的耐蚀性,并提供一定的表面疏水作用[17]和减摩润滑功能[16]。然而,PTFE的超疏水特性使其在大多数分散体系中的均匀性和稳定性都较差,难润湿、易团聚,实现复合电沉积的难度大,使用前必须进行改性。在镀液中添加离子型表面性活性剂 可以提高PTFE的表面润湿性,并且使PTFE颗粒带电荷。表面带同种电荷的PTFE颗粒相互排斥,团聚减少,分散性得到改善。其中阳离子型表面活性剂可以使PTFE颗粒表面带正电荷,有利于其向阴极移动,从而促进共沉积[18-19]。

本文针对氯化物体系镍基复合镀液,采用阳离子型表面活性剂十六烷基三甲基溴化铵(CTAB)作为PTFE的分散剂,研究了CTAB用量对微米和亚微米PTFE在去离子水中分散效果的影响,以确定较佳的CTAB用量,并通过脉冲电沉积成功制备了Zn-Ni-PTFE复合镀层。

1 实验

1.1 主要试剂

分析纯CTAB、微米(粒径< 1 μm)和亚微米(平均粒径200 nm)PTFE:上海麦克林生化科技有限公司;氯化锌(AR)、六水合氯化镍(AR)、氯化铵(AR):天津市大茂化学试剂厂。

1.2 PTFE水相分散体系的制备

按照CTAB相对于PTFE的质量分数为1%、2%、3%、4%和5%,先向去离子水中加入CTAB,搅拌至溶液完全透明,再分别加入微米和亚微米PTFE,在常温下以1 600 r/min的转速搅拌,记录PTFE完全润湿所需时间。

1.3 Zn-Ni-PTFE复合电沉积

采用20 mm × 20 mm × 3 mm的Cr5合金钢片作为阴极,阳极为10目的纯镍网。复合电沉积工艺流程为:打磨→无水乙醇超声清洗→除油→去离子水洗→无水乙醇超声清洗→吹风机吹干→复合电沉积。

采用厦门群际仪器有限公司的MD-30A型多功能脉冲电源进行电沉积,镀液配方和工艺参数为:ZnCl2100 g/L,NiCl2·6H2O 140 g/L,NH4Cl 200 g/L,PTFE(< 1 μm)10 g/L,CTAB 3%(相对于PTFE用量,下同),pH 4.5,平均电流密度3 A/dm2,频率500 Hz,占空比1∶1,温度40 ℃,搅拌速率450 r/min,时间20 min。

使用上海力辰邦西的DF-101S型集热式恒温加热磁力搅拌器进行搅拌和恒温,镀液使用前必须持续搅拌12 h以上。

1.4 性能检测和表征方法

PTFE水相分散体系的Zeta电位通过光散射相位分析法(PLAS)测得,PTFE在水相分散体系的粒径分布通过动态光散射法(DLS)测得,均在美国Bruker Omni型纳米粒度及Zeta电位分析仪上进行。

采用Phenom XL型扫描电子显微镜(SEM)观察镀层的表面形貌,并使用其配备的能谱仪(EDS)分析成分。采用Leica DM3000精密光学显微镜观察镀层的截面形貌。采用日本理学原位X射线衍射仪(XRD)分析镀层的相结构。

2 结果与讨论

2.1 CTAB用量对PTFE水相分散体系的影响

2.1.1 对PTFE润湿效果的影响

从图1可知,未添加CTAB时,PTFE在搅拌过程中不能与水充分接触并润湿,静置后发生严重团聚,大部分形成一个巨大的团聚体,并附着在搅拌子上,少量附着在烧杯壁上。这是由于PTFE表面能低,水接触角大,具有超疏水性,水无法在其表面铺展开[20]。

图1 无CTAB时微米PTFE分散液经充分搅拌(a)及静置后的状态(b、c) Figure 1 Dispersion state of PTFE in CTAB-free suspension after being stirred sufficiently (a) and placed statically (b, c)

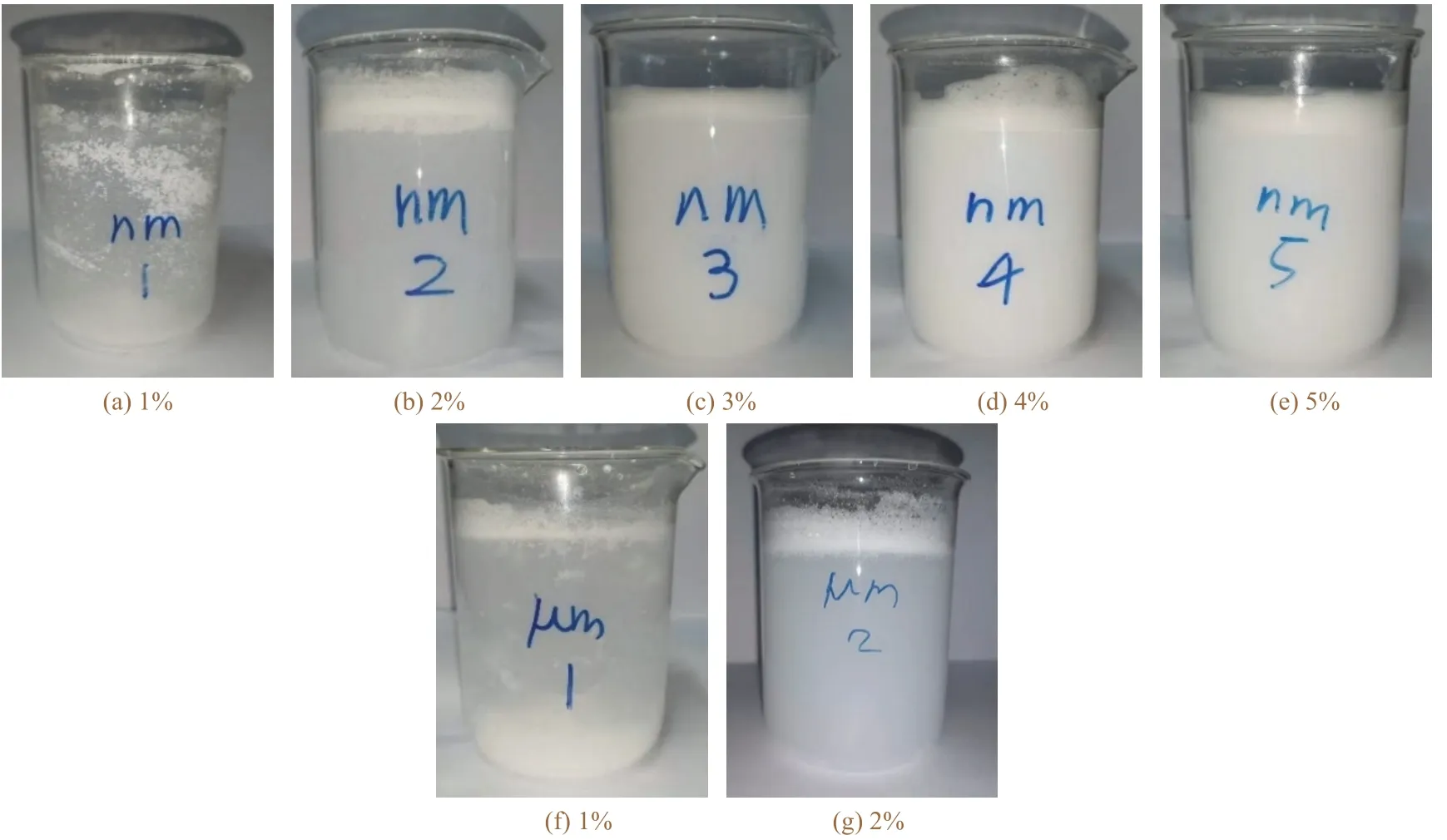

由图2和表1可知,当CTAB添加量较少(≤2%)时,PTFE的润湿效果和分散效果都很差,需要长时间搅拌才能润湿。如CTAB用量为1%时,微米PTFE完全润湿需要搅拌1 h,亚微米PTFE则需要搅拌24 h以上,即使完全润湿了,分散效果也不好,静置后粉体会快速团聚和沉降在底部,如图2a和图2f所示,因而润湿后还需要持续搅拌才能使PTFE保持分散。

表1 不同CTAB用量下PTFE完全润湿所需时间 Table 1 Time required for complete wetting of PTFE in suspensions with different dosages of CTAB

图2 充分搅拌后不同CTAB用量的亚微米PTFE和微米PTFE水相分散体系 Figure 2 Submicro- and micro-sized PTFE suspensions with different dosages of CTAB after being stirred sufficiently

对比两种粒径PTFE的润湿时间可知,CTAB质量分数≥ 3%时PTFE粉体都能在10 min内润湿完全,且分散效果较好,静置后团聚和沉降得较慢;而CTAB质量分数≤ 2%时,亚微米PTFE完全润湿所需时间远远超出微米PTFE。这是因为亚微米PTFE的粒径更小,比表面积更大,需要更多表面活性剂和搅拌更长时间才能润湿。

虽然CTAB浓度越高时PTFE的润湿效果越好,但是CTAB作为一种表面活性剂,在搅拌过程中会产生泡沫,且浓度越高,产生的泡沫层越厚,因此镀液中CTAB浓度不宜太高,以免影响沉积效率和镀层性能。

2.1.2 对PTFE水相分散体系稳定性的影响

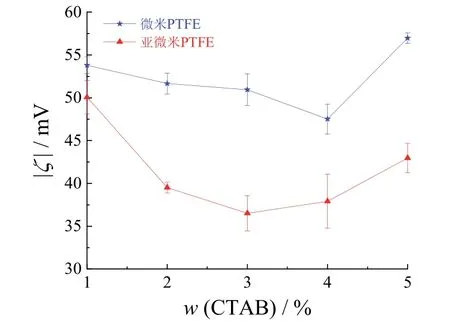

Zeta电位能够反映分散体系的稳定性,一般Zeta电位的绝对值越大,表示分散体系越稳定,越不容易发生沉降和团聚。从图3可知,随着CTAB用量的增大,悬浮液的Zeta电位绝对值先下降后升高。CTAB用量较低时,分散液中的PTFE快速团聚和沉降,即在测试前PTFE粉体就已经形成稳定的团聚体,因而显示出高的Zeta电位绝对值。当CTAB质量分数提高到3%后,PTFE的团聚减少,沉降速率显著降低,分散液较稳定,测试结果可靠。随CTAB用量提高,体系的Zeta电位绝对值升高,稳定性变好,这是因为悬浮液中CTAB浓度越高,电离出的阳离子越多,PTFE颗粒表面的正电荷越多,颗粒间排斥作用就越强。CTAB用量相同时,微米PTFE分散液的Zeta电位绝对值均比亚微米PTFE分散液高,说明亚微米PTFE更容易发生团聚,分散稳定性更差。

图3 CTAB用量对PTFE分散稳定性的影响 Figure 3 Effect of dosage of CTAB on dispersion stability of PTFE

2.1.3 对水相分散体系中PTFE粒径分布的影响

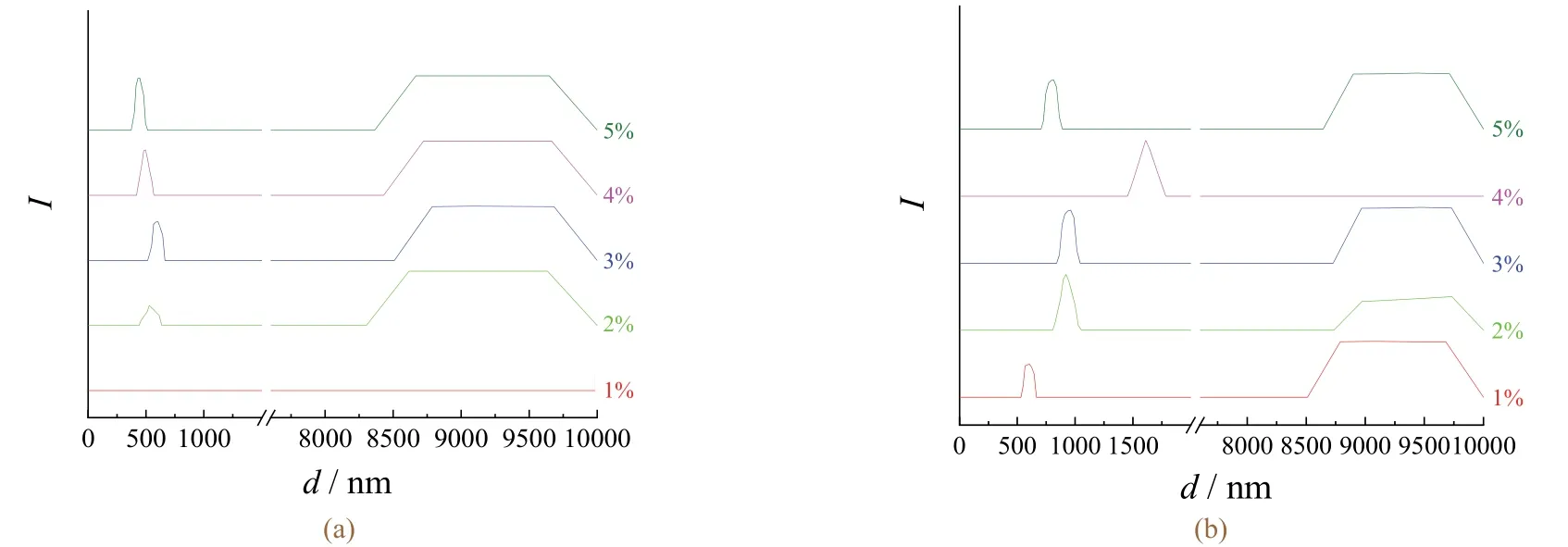

从图4可知,各分散体系均在粒径大于8 000 nm后出现梯形平台,说明都有产生团聚体。这是因为受条件限制,在测试过程中未对分散液进行搅拌,随着测试的进行,PTFE逐渐团聚。微米PTFE的分散性比亚微米PTFE更好,粒径分布范围为800 ~ 900 nm。亚微米PTFE的分散性较差,无法形成单分散,粒径分布集中在500 nm左右,高于商品所标的200 nm。尤其是CTAB质量分数为1%时,亚微米PTFE严重团聚,团聚体粒径已超出仪器可测范围,与低CTAB用量时PTFE迅速沉降形成稳定团聚体的现象一致。

图4 CTAB用量对亚微米PTFE(a)和微米PTFE(b)分散液粒径分布的影响 Figure 4 Effect of dosage of CTAB on particle size distribution of submicro-PTFE (a) and micro-PTFE (b) suspensions

综上可知,CTAB的较佳用量为3%。PTFE颗粒在水相分散体系中无法长时间稳定分散。CTAB的加入虽然可以促进PTFE的润湿和分散,但要保持良好的分散状态仍需要施加一定的搅拌,否则悬浮液静置后PTFE还是会团聚和沉降,不仅不利于共沉积,甚至会阻碍金属离子在阴极的沉积。因此,含PTFE的水相镀液在使用前必须充分搅拌,使用过程中也要搅拌。

2.2 较佳CTAB用量下所得Zn-Ni-PTFE复合镀层的组织结构

2.2.1 表面和截面形貌

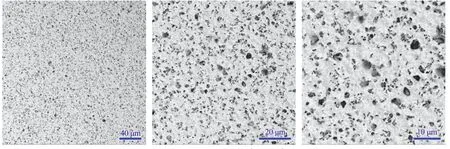

图5为CTAB质量分数为3%时脉冲电沉积所得Zn-Ni-PTFE复合镀层的表面形貌,其中白色区域为 Zn-Ni合金基质,黑色点状物为PTFE颗粒。复合镀层的金属基质呈多边棱状,表面有大量PTFE附着,同时可见粗大的PTFE团聚体,团聚体粒径最大可达5 μm,说明在搅拌过程中PTFE仍不可避免地发生了团聚。

图5 Zn-Ni-PTFE复合镀层的表面形貌 Figure 5 Surface morphologies of Zn-Ni-PTFE composite coating

如图6所示,Zn-Ni-PTFE复合镀层的厚度为48.2 μm左右,镀层内部只有少量黑色点状物,即嵌入镀层中的PTFE颗粒不多,说明在该条件下电沉积时PTFE只是附着在镀层表面。

图6 Zn-Ni-PTFE复合镀层的截面形貌 Figure 6 Cross-sectional morphology of Zn-Ni-PTFE composite coating

2.2.2 元素组成与物相结构

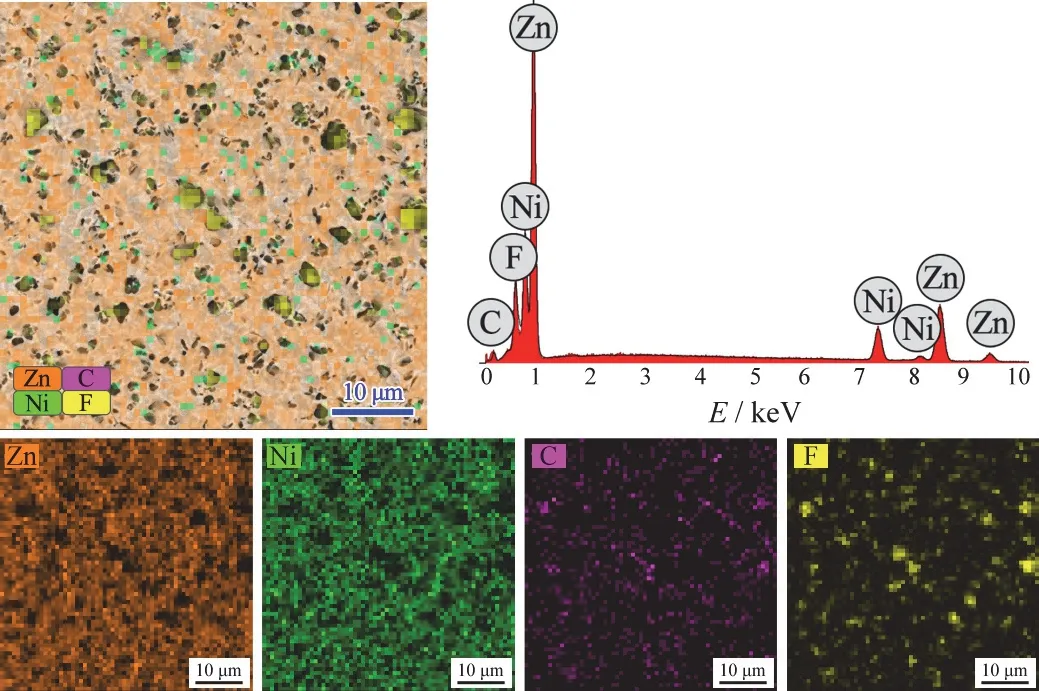

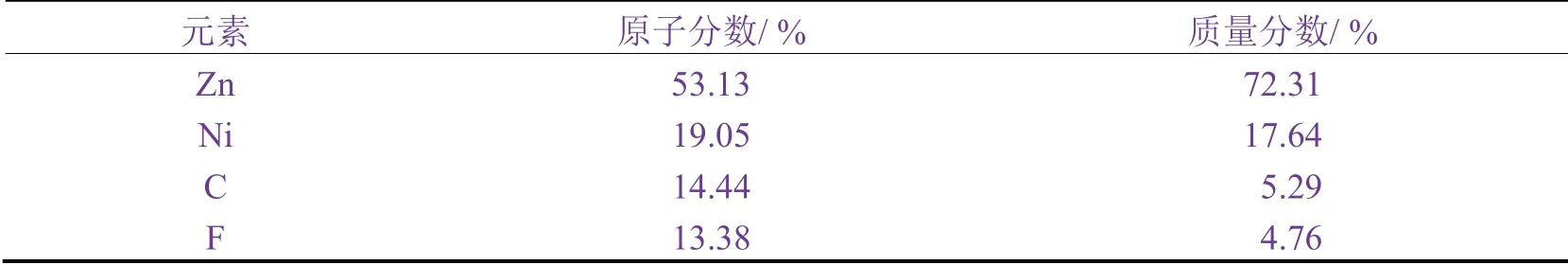

由图7可知,Zn和Ni元素在Zn-Ni-PTFE复合镀层表面均匀分布,C和F元素分布与黑色颗粒的分布高度重合,进一步证明了PTFE在镀层表面的成功复合。表2为Zn-Ni-PTFE复合镀层的元素组成。

图7 Zn-Ni-PTFE复合镀层的EDS面扫描结果 Figure 7 EDS mapping results of Zn-Ni-PTFE composite coating

表2 Zn-Ni-PTFE复合镀层的元素组成 Table 2 Elemental composition of Zn-Ni-PTFE composite coating

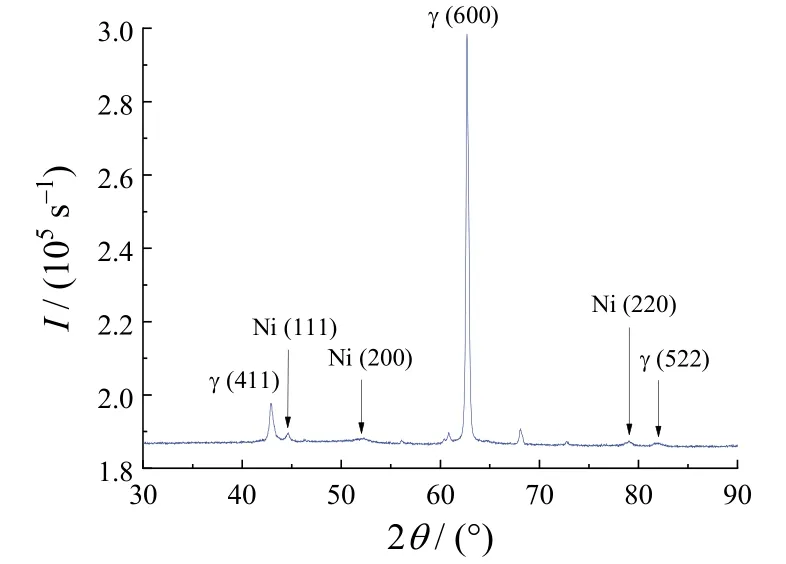

如图8所示,Zn-Ni-PTFE复合镀层主要由γ相(Ni5Zn21)和少量Ni单质组成。由于PTFE为聚合物,无晶体结构,因此XRD谱图中未能识别出PTFE。

图8 Zn-Ni-PTFE复合镀层的XRD谱图 Figure 8 XRD pattern of Zn-Ni-PTFE composite coating

3 结论

(1) 在PTFE水相悬浮液中,随着CTAB用量的升高,PTFE的润湿分散效果得到改善,较佳的CTAB用量为3%(相对于溶液中PTFE颗粒的用量)。

(2) PTFE在水相中无法长时间稳定分散,电沉积过程中应施加搅拌,使PTFE保持均匀分散。

(3) 通过脉冲电沉积在Cr5合金钢上成功制得了PTFE均匀分布的Zn-Ni-PTFE复合镀层,但PTFE主要附着在镀层表面,较少嵌合于镀层内部。后续将通过优化施镀工艺参数来提高PTFE在镀层内部的复合量。