ATMP作为辅助配位剂对HEDP体系铜电沉积行为的影响

喻岚,廖志祥 ,袁景追,张娟,王帅星 ,杜楠

(1.中国航发贵州红林航空动力控制科技有限公司,贵州 贵阳 550009; 2.南昌航空大学材料科学与工程学院,江西 南昌 330063; 3.湖北三江航天江北机械工程有限公司,湖北 孝感 432100)

在航空工业中,电镀铜是普遍采用的功能性镀层和化学热处理防护镀层。氰化物体系电镀工艺由于镀液稳定、分散能力好、镀层结晶细致、工艺参数范围宽等优势,一直被各航空制造企业使用。然而,氰化物对人体健康和生态环境危害巨大,含氰电镀工艺已逐渐被列入淘汰行列。因此,研发新型环保镀铜工艺势在必行。经过数十年的发展,目前已形成了焦磷酸盐、酒石酸盐、乙二胺四乙酸(EDTA)、柠檬酸盐、三乙醇胺、羟基乙叉二膦酸(HEDP)、乙二胺、丙三醇等多种配位体系的无氰镀铜工艺[1]。HEDP体系因镀液成分简单、电流效率高、深镀能力好、可在钢铁件上直接电镀等特点而成为最具潜力的无氰镀铜工艺,部分已经投入工业生产[2-5]。但是HEDP镀铜的光亮电流密度区较窄,镀层易粉化,这阻碍了HEDP镀铜工艺的推广和应用。

许多学者尝试在HEDP镀液中加入脂肪醇类表面活性剂、HES(含硒无机化合物)、丁基黄原酸等添加剂来改善工艺操作性和镀层性能[6-8]。也有部分学者通过添加辅助配位剂来改善铜的电沉积行为。酒石酸钾钠 能够有效抑制铜的置换反应,有助于提高镀层的光亮度[9]。在HEDP镀铜液中加入三乙醇胺会改变铜在玻碳电极上的还原过程,使铜镀层更平整[10-11]。尽管如此,现有的HEDP镀铜工艺仍难以获得全光亮的镀层。

氨基三亚甲基膦酸(ATMP)属于有机膦酸类化合物,其结构与HEDP类似,二者都具有良好的金属螯合能力,但也存在一些区别。HEDP的吸附稳定能高,但作用点较少;ATMP的空间匹配作用点较多,且能量比较分散,螯合性更好[12]。基于此,若在HEDP镀铜体系中加入ATMP作为辅助配位剂,将有望拓宽施镀电流密度范围和提高镀液稳定性。本文通过霍尔槽试验、电化学测试、扫描电镜观察等手段研究了ATMP对HEDP镀铜电沉积行为及镀层结构的影响,研究结果可为HEDP镀铜工艺优化及应用提供一定依据。

1 实验

1.1 工艺流程

采用50 mm × 25 mm × 1 mm的Q235钢作为基体,主要工艺流程为:砂纸打磨→化学除油→酸洗→ 活化→HEDP镀铜→吹干。每两道工序之间用去离子水清洗。

化学除油液组成和工艺条件为:NaOH 60 ~ 80 g/L,Na3PO435 ~ 55 g/L,Na2CO330 ~ 50 g/L,Na2SiO310 ~ 20 g/L,温度60 ~ 70 ℃,时间3 ~ 5 min。

酸洗液组成和工艺条件为:硫酸50 ~ 75 mL/L,盐酸150 ~180 mL/L,若丁0.3 ~ 0.5 g/L,室温,3 ~ 5 min。 活化是采用体积分数10%的硫酸浸泡30 ~ 60 s。

HEDP镀铜液的组成和工艺条件为:Cu2(OH)2CO314 g/L,60%(质量分数)HEDP 90 g/L,K2CO340 g/L,表面活性剂P 0.4 g/L,pH 9 ~ 10(使用200 g/L KOH溶液调节),60%(质量分数)ATMP 0 ~ 36 g/L,温度55 ~ 65 ℃,电流密度1.0 ~1.5 A/dm2,时间60 min。

1.2 霍尔槽试验

选用267 mL霍尔槽,装载镀液250 mL,阳极采用冷轧紫铜板,阴极为抛光的黄铜片,温度60 ℃,电流1 A,时间10 min。阴极上各点的电流密度可以通过经验公式(1)计算。

式中,Jk为阴极某点处的电流密度(单位:A/dm2),I为施镀电流(单位:A),l为阴极上某点与近端的距离(单位:cm)。

1.3 电化学测试

电化学测试在上海辰华CHI604D电化学工作站上进行,采用三电极体系,工作电极为直径1.2 cm的纯铜电极,铂片为辅助电极,饱和甘汞电极(SCE)为参比电极,文中所有电位均相对于SCE。每次实验前电极均预处理如下:先用2000#水砂纸打磨,再在撒有粒径0.5 μm的α-Al2O3粉的抛光布上抛光,去离子水清洗后用10%(体积分数)盐酸活化1 ~ 2 min,再用去离子水清洗,滤纸吸干。极化曲线测试的初始电位为-1.00 V,终止电位为-1.60 V,扫描速率为1 mV/s。循环伏安测试是从开路电位起先正向扫描,至1.60 V后回扫,扫描范围为-1.60 ~ 1.60 V,扫描速率为10 mV/s。

1.4 镀层结构分析

采用Nova Nano SEM 450场发射扫描电镜(FESEM)和Bruker D8 Advance X射线衍射仪(XRD)分析铜镀层的微观形貌及结构。

2 结果与讨论

2.1 不同镀液中的霍尔槽试验结果

由图1可知,ATMP对镀层光亮度的影响主要体现在中高电流密度区,对低电流密度区的作用并不明显。当ATMP的加入量为9 ~ 18 g/L时,试片在0.67 ~ 5.1 A/dm2的电流密度范围内可得到光亮的Cu镀层。随着ATMP质量浓度的增大,中电流密度区开始出现条纹,光亮电流密度范围开始缩小,镀层烧焦区域面积增大。这说明镀液中添加适量ATMP有助于提高中高电流密度区镀层的光亮度。分析原因为:ATMP能与Cu2+配位形成稳定的配离子,使金属离子的能级下降,需要更多的活化能才能将其还原[13]。当ATMP用量较少时,其效果 不甚明显;当ATMP过量时,Cu2+析出变得困难,析氢增多,电流效率下降,尤其是高电流密度区,阴极表面析氢剧烈,使金属原子无法正常结晶,转而形成疏松多孔的沉积物,同时阴极表面液层pH升高,Cu2+容易生成Cu(OH)2并进一步分解为黑色的CuO,继而附着在阴极表面并夹杂在镀层中。

图1 ATMP的质量浓度对镀铜霍尔槽试片外观的影响(电流为1 A) Figure 1 Effect of mass concentration of ATMP on appearance of Hull cell test coupon at a current of 1 A

2.2 ATMP对铜电沉积过程中阴极极化行为的影响

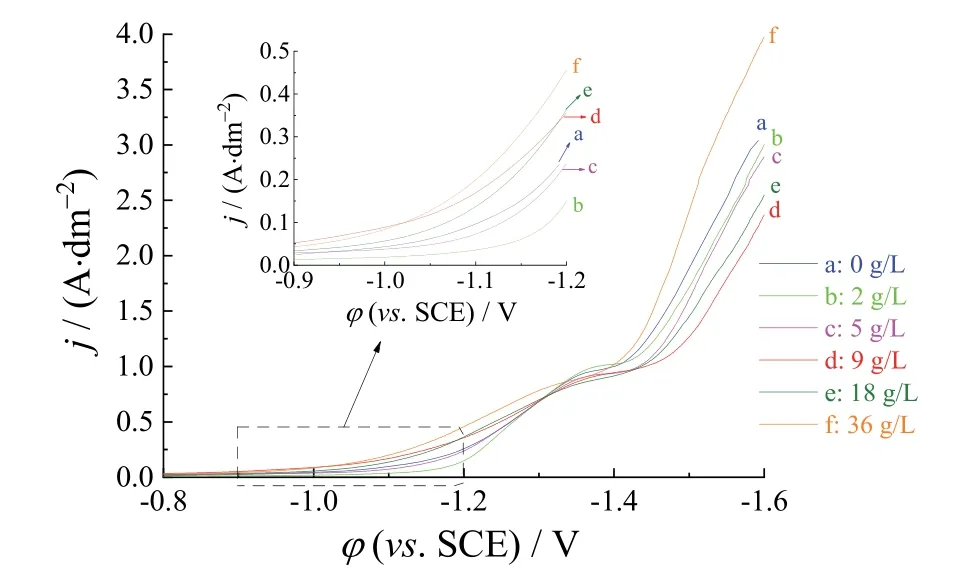

由图2可知,镀液中未加ATMP时,从-1.02 V开始,随电位负移,阴极放电电流密度迅速增大,Cu2+开始沉积,在-1.35 V时达到极限电流密度峰;在电位为-1.42 V时,阴极放电电流密度再次增大,电极表面析氢现象明显。镀液中加入2 ~ 5 g/L ATMP后,Cu2+的析出电位明显负移,高电流密度区(>1 A/dm2)析氢反应的极化增强,电极表面的析氢速率减小。镀液中ATMP含量较高时,Cu2+的沉积电位反而正移,阴极极化明显减弱。ATM质量浓度为9 g/L时阴极极化最大,对铜配离子放电还原的阻化作用最强,有利于获得结晶细致、均匀的镀层。

图2 在含不同ATMP质量浓度的HEDP镀液中铜电极的阴极极化曲线 Figure 2 Cathodic polarization curves of copper electrode in HEDP baths with different mass concentrations of ATMP

分析认为,ATMP的空间匹配作用点较多,能够与Cu2+形成更稳定的铜配合物[12]。同时ATMP能够吸附于电极表面,阻碍铜配化合物在电极表面的放电还原,使得镀层结晶更加细致。此外,ATMP及其产物在电极表面的优先吸附能够抑制析氢反应,在一定程度上增强了阴极极化[10]。但ATMP浓度过高可能会使Cu2+还原过于困难,析氢反应剧烈,不利于镀层沉积。

综合极化曲线和霍尔槽试验结果可知,镀液中添加适量ATMP可以提高电镀铜光亮电流密度范围的上限,在较高电流密度范围内增强阴极极化,ATMP的较佳用量为9 g/L。

2.3 ATMP对铜电沉积过程中循环伏安行为的影响

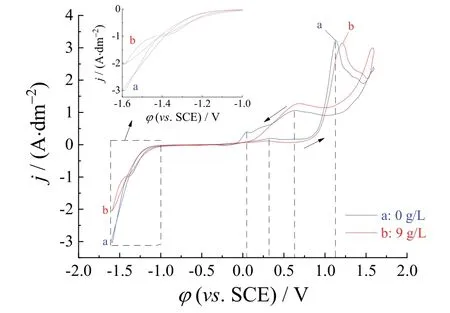

由图3可知,镀液中未加ATMP时,在电位负向扫描至-1.02 V时开始有阴极电流流过,电极表面有铜沉积;随电位继续负移,电流密度不断增大,并在-1.36 V附近出现一个还原电流密度峰。镀液中加入9 g/L ATMP后,阴极还原峰负移,阴极极化显著增强,表明ATMP的加入对HEDP体系中铜的电沉积有一定的阻化作用。此外,无论镀液中是否添加ATMP,当电位正向回扫时,在-1.60 ~ -1.40 V的电位区间内均出现了“感抗性电流环”,正向扫描的电流密度(ja)大于负向扫描的电流密度(jb),表明两种镀液中铜的电沉积都经历了晶核形成过程[11,14]。但镀液中加入ATMP后,“感抗性电流环”所包围的面积明显减小,且ja与jb之间的差值增大,说明ATMP抑制了铜的电结晶,增大了电极反应的不可逆程度[15]。分析认为,ATMP能与Cu2+形成更稳定的铜配离子,并吸附在电极表面,从而阻碍Cu2+放电[8,10,14,16]。

图3 在含不同ATMP质量浓度的HEDP镀液中铜电极的循环伏安曲线 Figure 3 Cyclic voltammograms on copper electrode in HEDP baths with different mass concentrations of ATMP

根据文献[17]可知,镀液未添加ATMP时,铜阳极的氧化过程包括Cu2O的生成、Cu2+的正常溶解、复合铜化合物的生成以及析氧,0.10 V和0.32 V处的电流密度峰代表Cu2O氧化峰,1.17 V处的电流密度峰代表Cu(OH)2和CuCO3的形成。从图3可知,镀液中加入ATMP后Cu2O的峰电流密度明显降低,且正向回扫时也未出现Cu2O氧化峰,表明ATMP对Cu2O的形成有一定的抑制作用。此外,在正向回扫时,含ATMP的镀液体系的电流密度更高,只有一个氧化峰,说明ATMP还对铜电极表面钝化膜有一定的“清除”作用,有利于阳极表面氢氧化物或金属盐的溶解。总体而言,HEDP镀铜液中加入适量ATMP可以增强阴极极化,阻碍铜离子放电,降低阳极钝化效应。

2.4 ATMP对铜镀层微观结构的影响

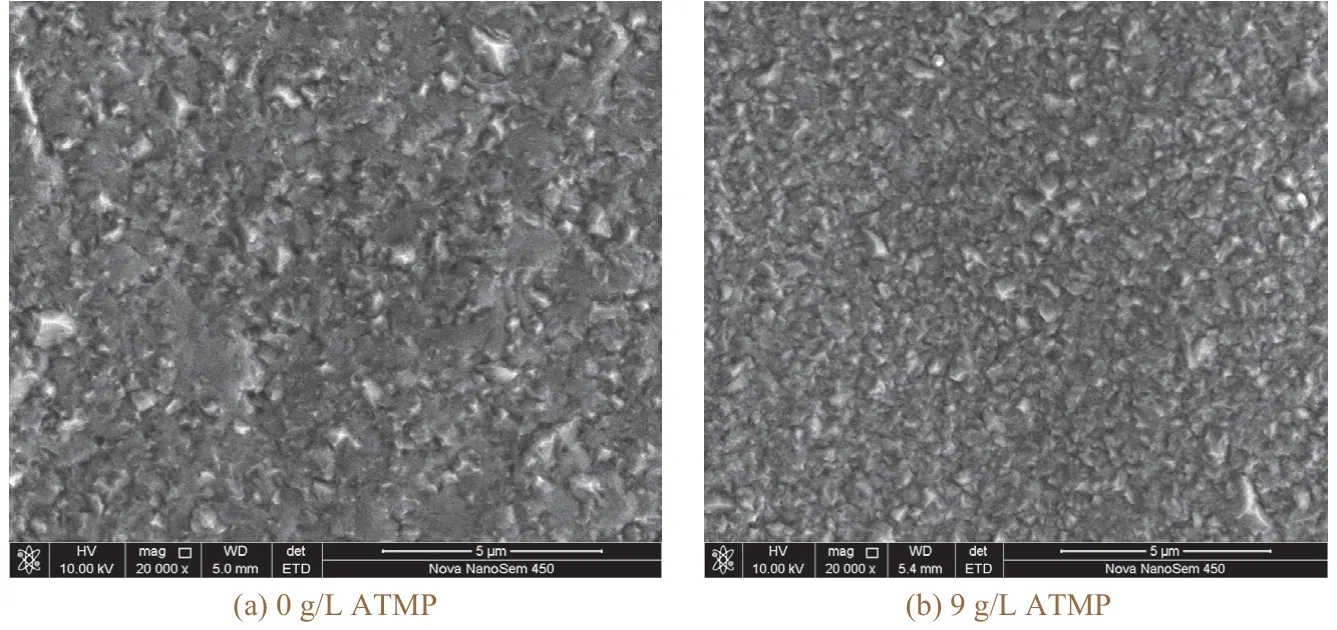

由图4可知,镀液中未加ATMP时,所得铜镀层平整性较差,微观上呈现出粗糙不平的结构;加入9 g/L ATMP作为辅助配位剂后,镀层晶粒得到细化,表面微观平整性提高。由此可见,ATMP具有一定的细化镀层晶粒和整平作用。

图4 在未添加和添加9 g/L ATMP的镀液中获得的铜镀层的微观形貌 Figure 4 Micro-morphologies of copper coatings prepared in HEDP bath before and after being added with 9 g/L ATMP

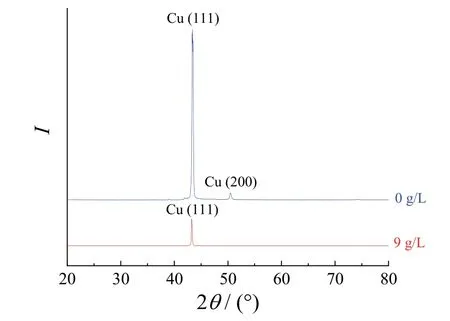

由图5可知,镀液中未加ATMP时,所得的铜镀层在2θ为43.4°和50.4°处出现特征峰,分别对应Cu的(111)和(200)晶面。镀液中加入9 g/L ATMP后,Cu的(200)晶面消失,只剩下(111)晶面,并且峰宽减小。在晶粒尺寸较小时,应力引起的峰宽变化可以忽略,采用Debye-Scherrer公式[即式(2)][18-19]可计算得到镀层的晶粒尺寸D。

图5 在未添加和添加9 g/L ATMP的镀液中获得的铜镀层的XRD谱图 Figure 5 XRD patterns of copper coatings prepared in HEDP bath before and after being added with 9 g/L ATMP

式中K为常数(取0.89),λ为X射线波长,β为衍射峰半高宽,θ为衍射角。

由式(2)算得镀液中未加和添加9 g/L ATMP时所得铜镀层的平均晶粒尺寸分别为42.8 nm和37.5 nm,说明ATMP的加入细化了铜镀层的晶粒,与SEM分析结果一致。

3 结论

(1) 辅助配位剂ATMP能够提高HEDP镀铜体系高电流密度区的镀层光亮度,并抑制析氢;但过量的ATMP会使Cu2+析出困难,高电流密度区烧焦部分增大。ATMP质量浓度为9 ~ 18 g/L时光亮区电流密度范围最大。

(2) ATMP对HEDP镀铜体系中的铜还原过程具有显著的阻化作用,能够增强阴极极化,细化镀层晶粒,改善镀层微观平整性。此外,适量ATMP的添加也有利于减少铜阳极表面不溶性的氧化产物,降低阳极钝化效应。

(3) ATMP的质量浓度为9 g/L时,所得的铜镀层结晶细致均匀,平均晶粒尺寸为37.5 nm。