MTO装置再生立管内催化剂输送不畅的流态化特性分析

苟荣恒,潘海涛,尉秀峰,王云池,彭 威

(1.国能新疆化工有限公司,乌鲁木齐 831404;2.中国石油大学(北京)克拉玛依校区)

再生立管是甲醇制烯烃(MTO)装置催化剂循环回路的下行管路。除MTO装置外,立管输送颗粒的操作在其他循环流化床装置上也有应用,例如循环流化床锅炉、催化裂化装置等[1]。立管输送颗粒保持稳定的流化状态和颗粒质量流率是循环流化床装置平稳运行的关键操作[2]。然而现场存在着大量的立管输送颗粒不畅的问题[3-6],如颗粒架桥、阀门窜气、立管压力逆转和颗粒循环量波动等,造成反应温度、压力平衡、藏量料位等参数大幅度波动,已成为装置高效运行的瓶颈。目前这类故障的诊断和处理往往依据积累的经验,还缺乏基于立管颗粒输送流化状态的判断和分析。某0.60Mt/aMTO装置以甲醇为原料制取乙烯和丙烯等化工产品,甲醇处理量1.80Mt/a,烯烃产量约0.60Mt/a[4]。MTO装置的反应器和再生器采用同轴式结构,通过再生立管将再生器的再生催化剂向下输送至反应器内。但再生立管一直存在着催化剂输送不畅的问题,表现为再生立管催化剂浓度和再生催化剂循环量大幅度波动,波动范围分别为30~450kg/m3和20~50t/h。由于再生立管催化剂输送存在不稳定性,严重影响了装置的平稳运行,装置操作难度大,产品收率下降。为此,通过测量再生立管轴向多点的压力和现场工艺数据,分析再生立管内的催化剂流化状态及其影响催化剂流动不稳定性的机理,以期提出相应的解决措施,进行立管输送催化剂操作的调整。

1 MTO装置和再生立管参数

1.1 0.60 Mt/a MTO装置

图1为某0.60 Mt/a MTO装置反应-再生系统示意,主要包括反应器、再生器、冷却器、汽提器、待生立管和再生立管等。反应器采用密相湍流流化床工艺,在催化剂的作用下将原料甲醇转化为乙烯、丙烯等产品,反应温度为475~485 ℃,反应主要发生在反应器底部的湍动流化床密相区。再生器位于反应器上方,采用密相湍流流化床,用空气烧去待生催化剂上的部分积炭,恢复催化剂的活性,再生温度为660~690 ℃,烧焦方式为不完全再生,烧焦反应主要发生在再生器底部的密相区域。待生催化剂通过待生立管提升至再生器,催化剂流化状态为稀相输送;恢复活性的再生催化剂通过再生立管进入反应器,催化剂流化状态为密相输送,催化剂循环量通过待生滑阀和再生滑阀开度进行控制和调节。

图1 MTO装置反应-再生系统示意

1.2 再生立管结构和参数

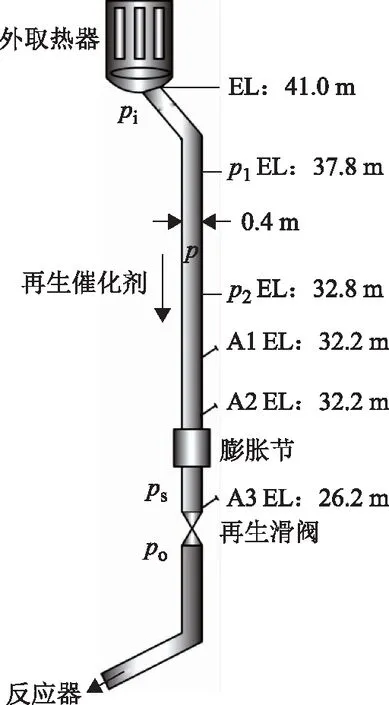

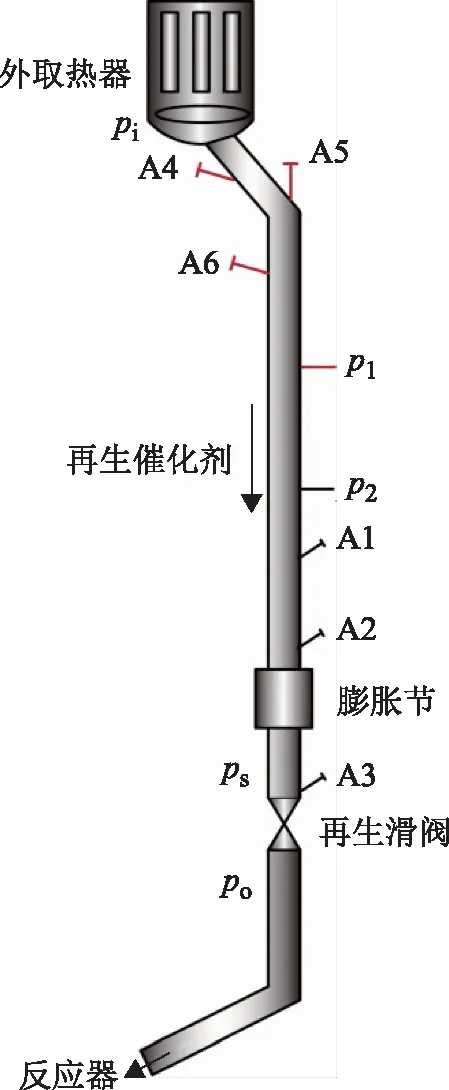

图2为再生立管结构示意。再生立管内径为Φ400 mm,立管入口位于再生器的外取热器(冷却器)底部。再生立管由上斜管、中部垂直管和下斜管3部分组成,其中,上斜管长度为2.9 m,水平夹角为45°;中部垂直管从顶端到滑阀前的长度为15 m,并在垂直管上部设置再生立管催化剂含量测量仪表。通过测量上、下两个点的压力p1和p2计算再生立管的催化剂表观浓度ρ:

图2 再生立管结构示意EL—标高

ρ=(p1-p2)/gh

(1)

式中:h为2个测量点之间的垂直距离,m;g为重力加速度,m2/s。A1~A3为3个松动风喷嘴,标高分别为32.2,29.5,26.2 m,松动介质为0.87 MPa氮气;pi,ps,po分别为再生立管入口、滑阀前和滑阀后压力。

2 催化剂输送不畅时的流动参数

2.1 操作工艺参数

表1为MTO装置操作参数。再生立管催化剂为负压差输送,将催化剂从压力82 kPa的再生器向下输送至压力122 kPa的反应器内,再生立管催化剂表观浓度设计值为500 kg/m3,而实际值为30~450 kg/m3,远低于设计值;待生立管操作为稀相输送,待生立管催化剂表观浓度为20~30 kg/m3,与设计值相近。反应-再生系统催化剂循环量设计值为55 t/h,而再生立管内的催化剂循环量波动较大,范围为22~52 t/h,低于设计值。MTO装置操作工艺参数表明再生立管催化剂浓度和再生催化剂循环量存在大幅波动,催化剂输送不畅。

表1 MTO装置操作参数

2.2 催化剂浓度和循环量的变化

图3为某一操作时段现场DCS测量的再生立管内催化剂浓度随时间的变化。由图3可见,催化剂浓度呈现波动式变化,波动范围为30~400 kg/m3,波动幅度较大,并长时间维持在30~130 kg/m3的低浓度区间。表明再生立管内催化剂输送流化状态存在不稳定的交替转变,周期约为10 min。

图3 再生立管内催化剂浓度随时间的变化

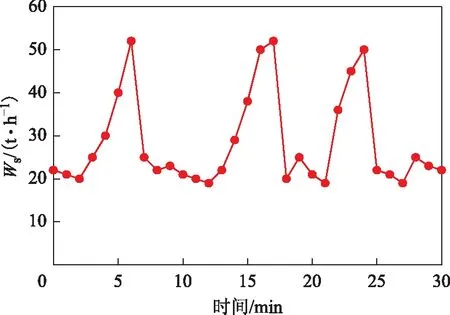

图4为某一操作时段再生立管催化剂循环量(Ws)随时间的变化曲线。由图4可见,再生立管的催化剂循环量范围为22~50 t/h,且长时间处于20~25 t/h的低负荷区间,远低于设计值55 t/h。对比图3可知,再生立管催化剂循环量随时间的变化与催化剂浓度的波动变化是一致的。催化剂循环量是MTO装置反应-再生系统的关键工艺参数,决定了反应器藏量、反应温度和剂油比。催化剂循环量大幅度波动严重影响了甲醇的转化过程。

图4 再生立管催化剂循环量随时间的变化

2.3 再生立管的轴向压力

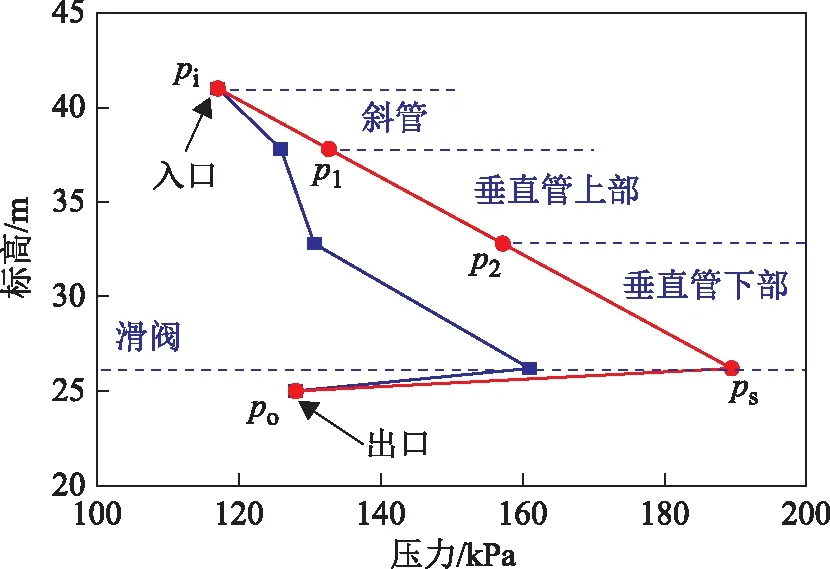

图5为再生立管轴向压力设计值和实测值。由图5可见,再生立管轴向压力设计值呈单调线性增大趋势,滑阀前压力ps最大为189.5 kPa,再生立管催化剂表观浓度为500 kg/m3。而实际再生立管轴向压力测量值与设计值偏差较大,从再生立管入口至滑阀前,再生立管轴向压力逐渐增大,但垂直管上部的压力梯度明显低于上斜管和垂直管下部的压力梯度。再生立管入口(pi至p1)压力由117 kPa增至125.9 kPa,压力梯度为2.8 kPa/m;垂直管上部(p1至p2)压力由125.9 kPa增至130.6 kPa,压力梯度仅为0.9 kPa/m;垂直管下部(p2至滑阀前ps)压力由130.6 kPa增至161.0 kPa,压力梯度为4.6 kPa/m。由式(1)计算再生立管各部分催化剂表观浓度,pi至p1为285.7 kg/m3,p1至p2为91.8 kg/m3,p2至ps为496.4 kg/m3。再生立管内的催化剂表观浓度存在很大的变化,说明立管内的流态不是设计的密相流化输送流态,并且上下各部分的催化剂流态不一致,存在着催化剂输送流化状态的转变。

图5 再生立管轴向压力

3 再生立管内流化状态和催化剂循环量的波动分析

立管轴向压力分布反映立管内催化剂流化状态的变化。负压差立管内的气固两相流流动为顺重力方向的逆压力梯度流动,立管轴向任意两截面间的压差为[1]:

Δp=ρs(1-ε)gΔh-Δpf

(2)

式中:ρs为颗粒密度,kg/m3;ρs(1-ε)为催化剂床层密度,kg/m3;ε为空隙率;Δh为高度差,m;ρs(1-ε)gΔh表示静压降,kPa;Δpf表示摩擦损失压降,kPa。式(2)与式(1)的不同之处在于摩擦损失压降Δpf。当立管内催化剂颗粒为流化态时,Δpf较小,可忽略不计,式(2)可简化为(1),其中ρ=ρs(1-ε),此时立管的蓄压压差与催化剂床层密度成线性关系,立管轴向压力梯度越大表明催化剂床层密度越高。

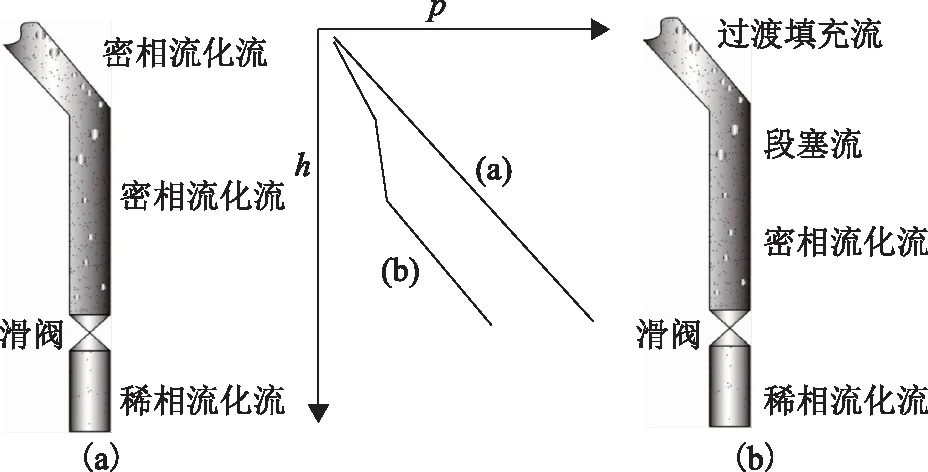

MTO装置再生立管内催化剂输送理想流化状态为密相流化流,再生立管轴向催化剂浓度分布均匀,沿催化剂流动方向,轴向压力线性增大,如图6中流态(a)所示。然而,由于再生立管较长,存在着斜管与垂直管的连接过渡,而且在底部安装了滑阀。催化剂在再生立管内的下行流动过程中,在负压差作用下催化剂聚集减速,夹带气体脱出,从而使催化剂浓度逐渐增大,空隙率逐渐减小,尤其是上斜管内催化剂的沉积作用使其易于脱气,同时斜管与垂直管的拐弯对催化剂流动的约束,使斜管和垂直管的流化状态和催化剂流通量不一致。在斜管和垂直管的连接处,气泡流动方向受气固线速和立管结构影响,可以上行、下行或静止。当垂直管内上升的气泡在拐弯点聚集形成“气阻”时,大气泡阻碍催化剂的正常流动,将密相流化流转变为从上至下的过渡填充流、段塞流和密相流化流3部分。如图6中流态(b)所示:上斜管内催化剂由于过度脱气形成过渡填充流,摩擦损失增大,压力梯度较密相流化流降低;垂直管上部由于大气泡的存在催化剂流态为段塞流,催化剂含量低,导致立管压力梯度最小,类似稀相流化流。垂直管下部催化剂在松动风的作用下保持密相流化流,催化剂浓度大,压力梯度最高,与设计值相近。

图6 再生立管催化剂流态及压力分布

通过滑阀的催化剂循环量计算式[2]为:

Ws=Cv(A/Ao)(2ρbΔpv)0.5

(3)

式中:A为流通面积,Ao为滑阀全开时的流通面积,A/Ao为滑阀开度;ρb为滑阀前催化剂浓度,kg/m3;Cv为孔口系数;Δpv为滑阀压降,kPa。在图6流态(b)中,由于过渡填充流和段塞流部分蓄压能力差,滑阀前的压力ps减小,Δpv=ps-po降低,催化剂的输送能力下降,导致催化剂的循环量Ws下降。但过渡填充流和段塞流的流化状态是不稳定的,随着松动风的注入和下部的密相料柱下落,在拐弯处聚集的气泡压力不断增大,气泡最终破碎或逃逸进入冷却器密相床层,再生立管内的催化剂流化状态恢复至密相流化流,循环量Ws升高。最后立管输送催化剂流化状态形成了过渡填充流、段塞流与密相流化流的交替转变,轴向压力的变化表现为图6中曲线(a)、(b)的交替转变。由于过渡填充流和段塞流状态的操作时间长于密相流化流状态的操作时间,导致催化剂浓度(图3)和催化剂循环量(图4)大幅度波动。

4 再生立管改造建议

根据再生立管内催化剂流化状态的分析,催化剂流化状态的多变性和多样性是导致再生立管输送催化剂操作异常的主要原因。为此对再生立管提出以下改造建议,如图7所示:①在上斜管中部设置松动风A4,防止上斜管内出现过渡填充流,阻碍气体上行,形成架桥;②在上拐弯点处设置松动风A5,松动风喷嘴方向与催化剂流动方向一致,利用松动风的射流作用疏通架桥催化剂,消除气阻;③在垂直立管上部设置松动风A6,避免形成段塞流;④将测压点P1下移,避开段塞流区,可实现再生立管催化剂浓度测量值稳定。

图7 再生立管改造示意

5 结 论

在某0.60 Mt/a MTO装置上,通过测量Φ400 mm再生立管轴向多点压力,记录再生立管催化剂浓度和催化剂循环量的变化,分析了催化剂输送不畅的原因。再生立管内的催化剂流化状态具有过渡填充流、段塞流和密相流化流的交替转变特性。这种流态转变是垂直管上部出现的“气阻”造成催化剂频繁架桥,导致催化剂浓度和催化剂循环量大幅度波动的主要原因。根据分析结果,提出了针对再生立管松动风布局的改造建议。